Фигз

Изобретение относится к станкостроению и может найти применение в машиностроении для обработки материалов, в частности металлов, резанием. Целью изобретения является повышение надежности робототехнологического комплекса (РТК) за счет сокращения числа приводов.

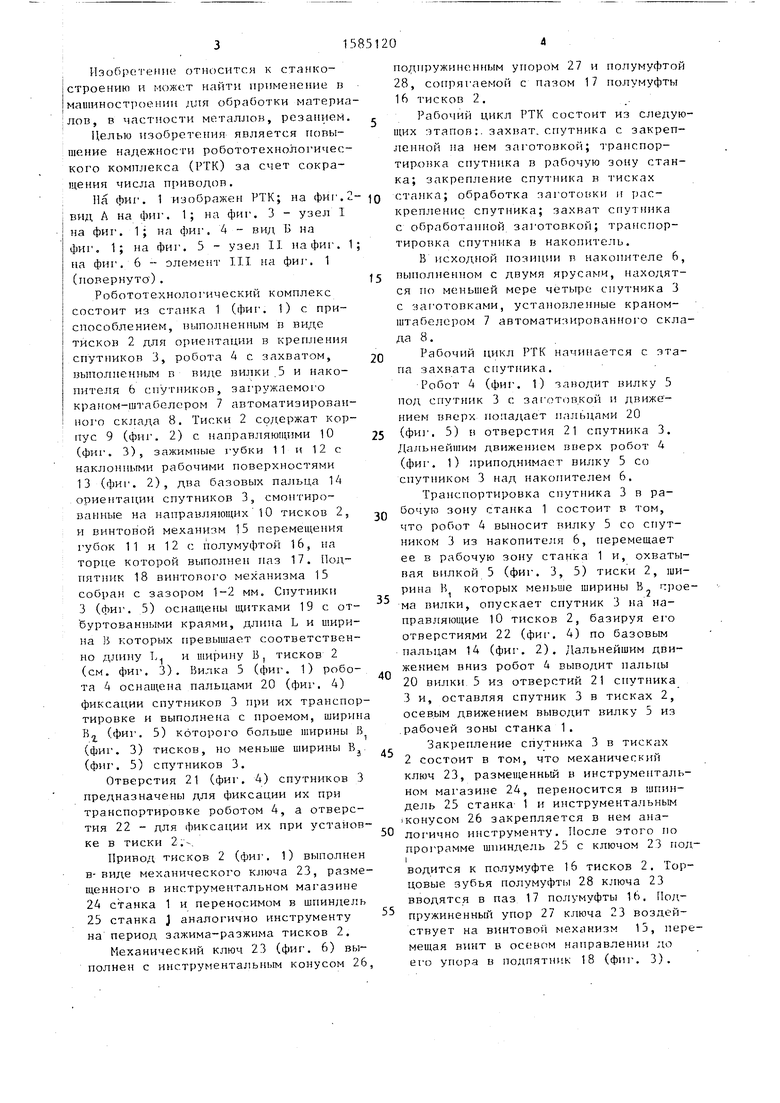

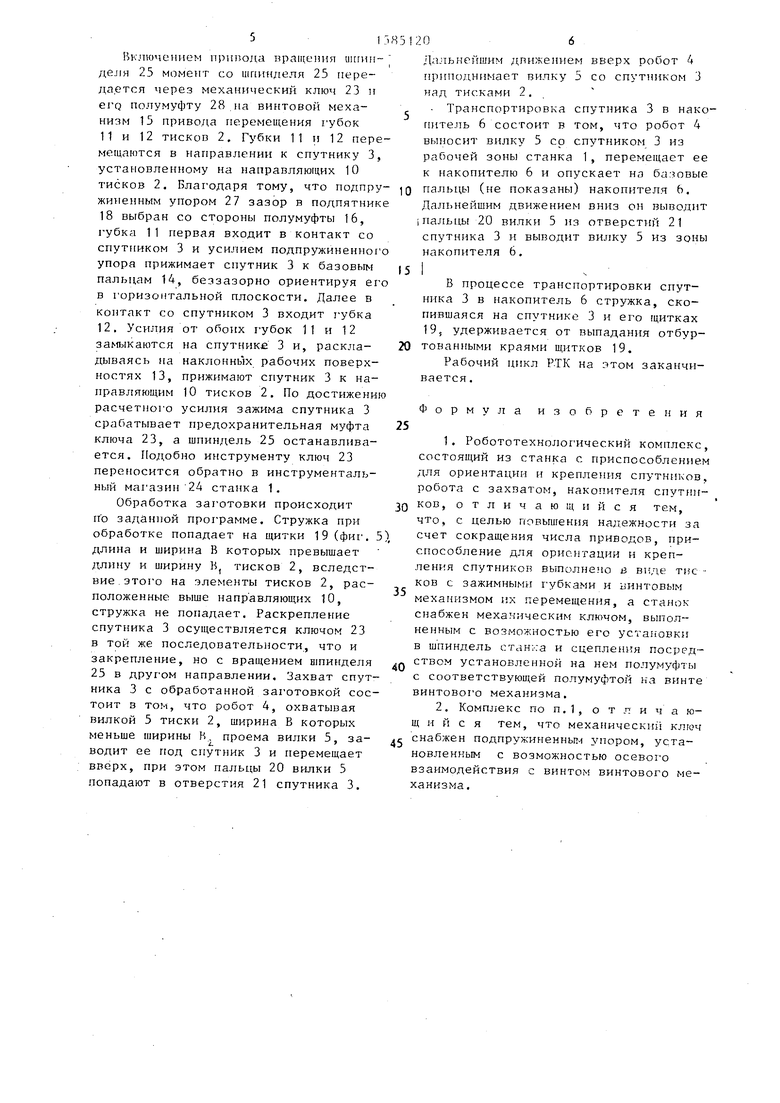

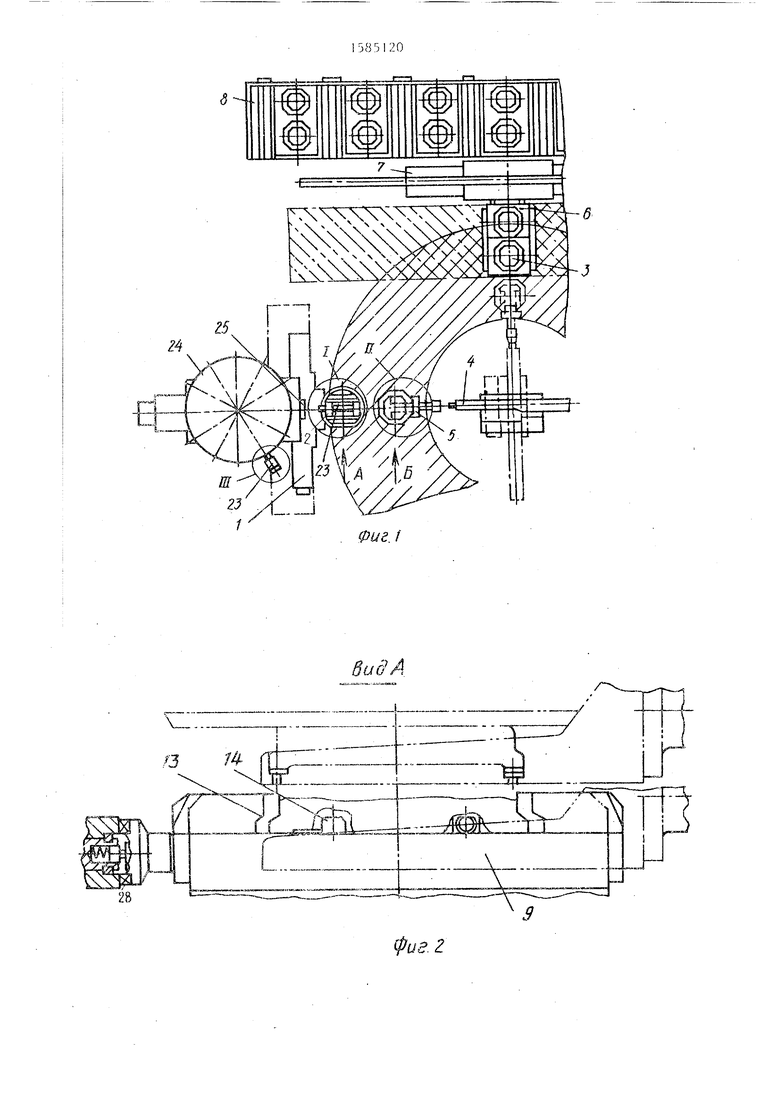

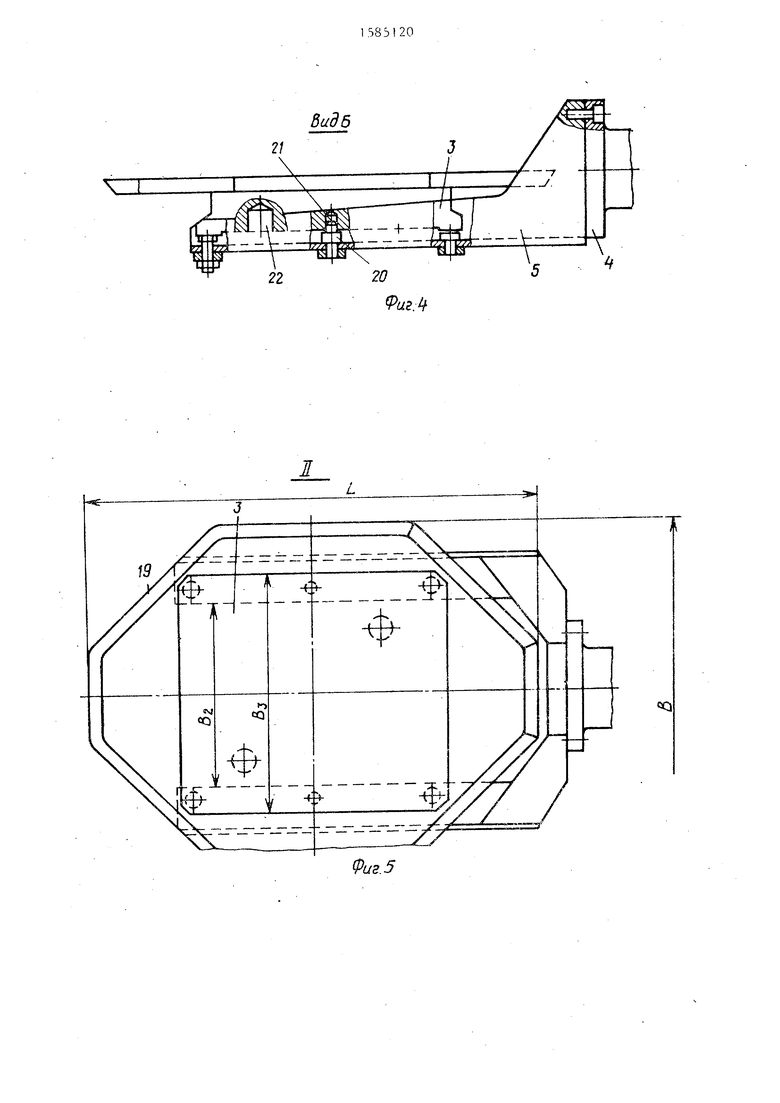

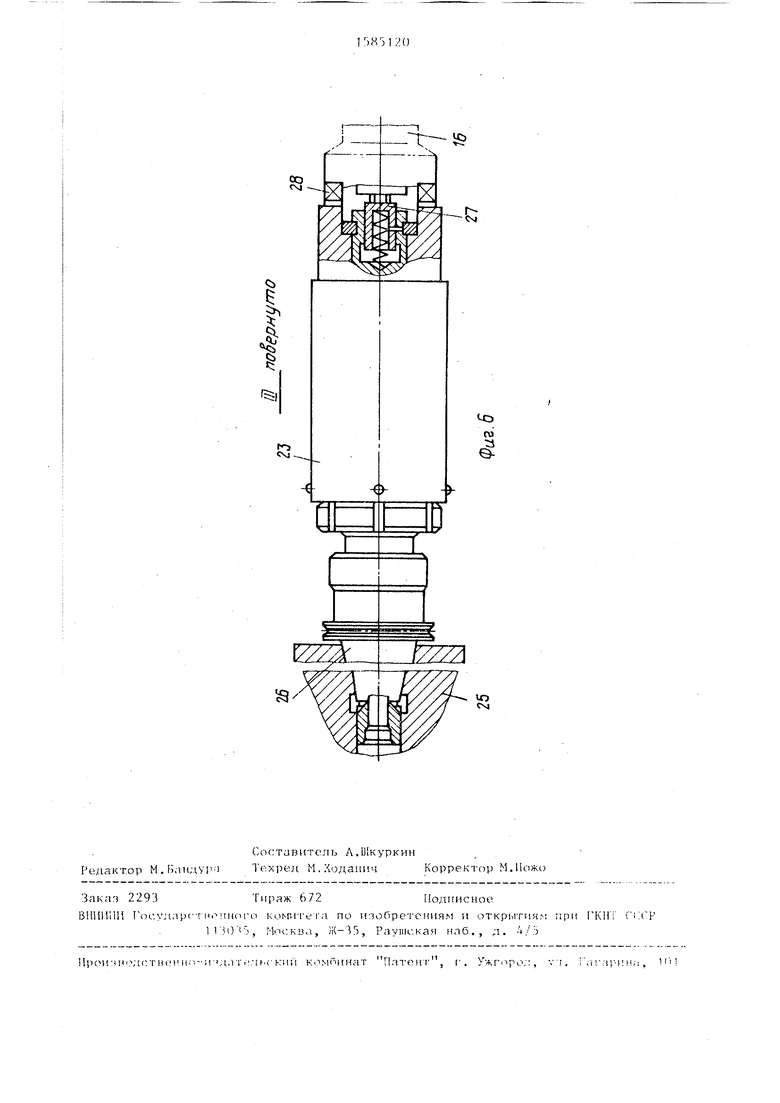

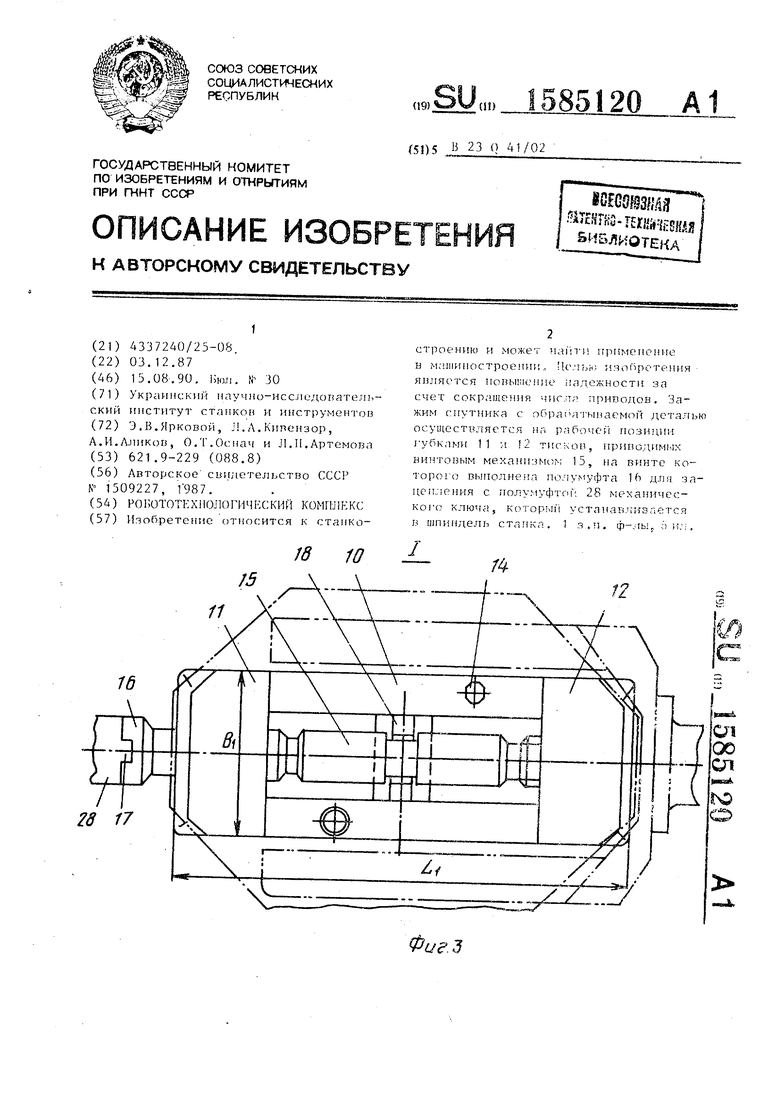

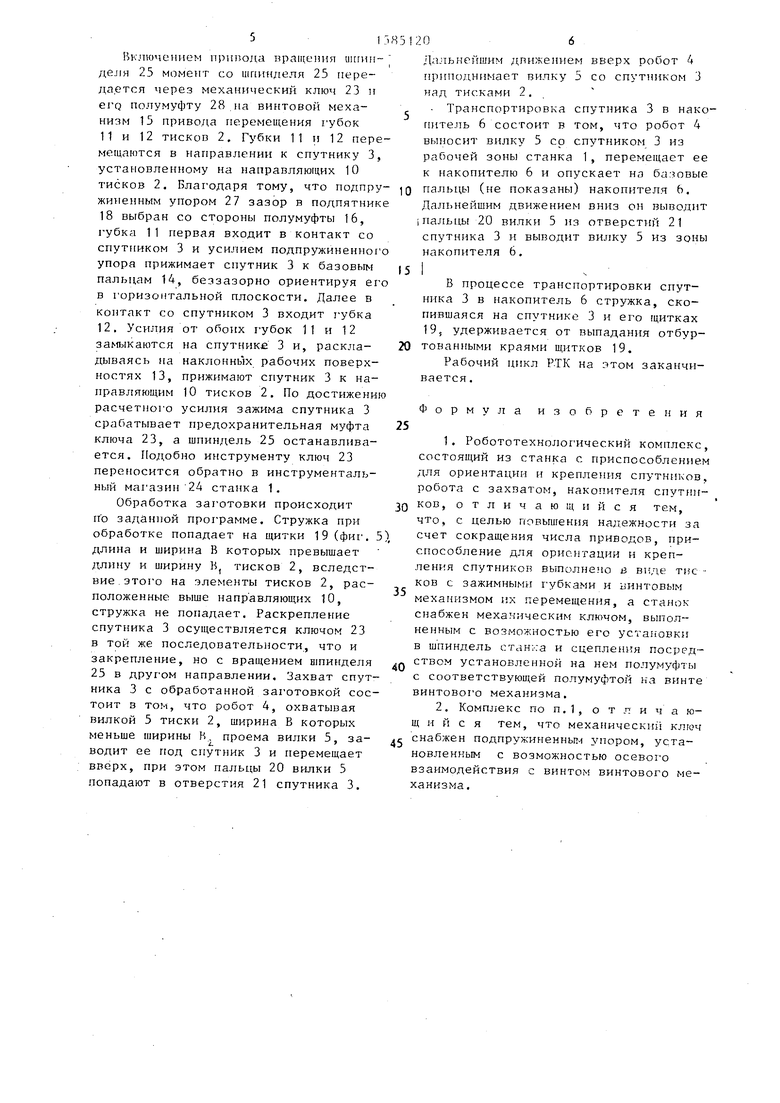

На фиг. 1 изображен РТК; на фиг.2- вид А на фиг. 1; на фиг. 3 - узел 1 на фиг. 1; на фиг. 4 - вид Б на фиг. 1; на фиг. 5 - узел I на фиг. 1 на фиг. 6 - элемент III на фиг. 1 (повернуто).

Робототехнологический комплекс состоит из станка 1 (фиг. 1) с приспособлением, выполненным в виде тисков 2 для ориентации в крепления спутников 3, робота 4 с захватом, выполненным в виде вилки 5 и накопителя б спутников, загружаемого краном-штабелером 7 автоматизированного склада 8. Тиски 2 содержат корпус 9 (фиг. 2) с направляющими 10 (фиг. 3), зажимные губки 11 и 12 с наклонными рабочими поверхностями 13 (фиг. 2), два базовых пальца 14 ориентации спутников 3, смонтированные на направляющих 10 тисков 2, и винтовой механизм 15 перемещения губок 11 и 12 с полумуфтой 16, на торце которой выполнен паз 17. Подпятник 18 винтового механизма 15 собран с зазором 1-2 мм. Спутники 3 (фиг. 5) оснащены щитками 19 с от- буртованными краями, длина L и ширина Н которых превышает соответственно длину L., и ширину В, тисков 2 (см. фиг. 3). Вилка 5 (фиг. 1) робота 4 оснащена пальцами 20 (фиг. 4) фиксации спутников 3 при их транспортировке и выполнена с проемом, ширин BЈ (фиг. 5) которого больше ширины В (фиг. 3) тисков, но меньше ширины БЗ (фиг1. 5) спутников 3.

Отверстия 21 (фиг. 4) спутников 3 предназначены для фиксации их при транспортировке роботом 4, а отверстия 22 - для фиксации их при установке в тиски 2.Привод тисков 2 (фиг. 1) выполнен в- виде механического ключа 23, размещенного в инструментальном магазине

24станка 1 и переносимом в шпиндель

25станка J аналогично инструменту на период зажима-разжима тисков 2.

Механический ключ 23 (фиг. 6) выполнен с инструментальным конусом 26

подпружиненным упором 27 и полумуфтой 28, сопрягаемой с пазом 17 поиумуфты 16 тисков 2.

Рабочий цикл РТК состоит из следующих этапов: захват.спутника с закрепленной на нем заготовкой; транспортировка спутника в рабочую зону станка; закрепление спутника в тисках

станка; обработка заготовки и раскрепление спутника; захват спутника с обработанной заготовкой; транспортировка спутника в накопитель.

В исходной позиции в накопителе 6,

5 выполненном с двумя ярусами, находятся по меньшей мере четыре спутника 3 с заготовками, установленные краном- штабелером 7 автоматизированного склада 8.

Q Рабочий цикл РТК начинается с этапа захвата спутника.

Робот 4 (фиг. 1) заводит вилку 5 под спутник 3 с заготовкой движением вверх попадает пальцами 20

5 (фиг. 5) tt отверстия 21 спутника 3. Дальнейшим движением вверх робот 4 (фиг. 1) приподнимает вилку 5 со спутником 3 над накопителем 6. Транспортировка спутника 3 бочую зону станка 1 состоит что робот 4 выносит вилку 5 ником 3 из накопителя 6, перемещает ее в рабочую зону станка 1 и, охватывая вилкой 5 (фиг. 3, 5) тиски 2, ширина Кч которых меньше ширины В проема вилки, опускает спутник 3 на направляющие 10 тисков 2, базируя его отверстиями 22 (фиг. 4) по базовым пальцам 14 (фиг. 2). Дальнейшим движением вниз робот 4 выводит пальцы 20 вилки 5 из отверстий 21 спутника 3 и, оставляя спутник 3 в тисках 2, осевым движением выводит вилку 5 из рабочей зоны станка 1.

Закрепление спутника 3 в тисках 2 состоит в том, что механический ключ 23, размещенный в инструментальном магазине 24, переносится в шпиндель 25 станка 1 и инструментальным конусом 26 закрепляется в нем ана- 0 логично инструменту. После этого по программе шпиндель 25 с ключом 23 под- i

водится к полумуфте 16 тисков 2. Торцовые зубья полумуфты 28 ключа 23 вводятся в паз 17 полумуфты 16. Под- 5 пружиненный упор 27 ключа 23 воздействует на винтовой механизм 15, перемещая винт в осевом направлении до его упора в подпятник 18 (фиг. 3).

0

5

0

5

в ра- в том, со снут515

Включением привода вращения шгшн-- деля 25 момент со шпинделя 25 передается через механический ключ 23 и erg полумуфту 28 на винтовой механизм 15 привода перемещения губок 11 и 12 тисков 2. Губки 11 и 12 перемещаются в направлении к спутнику 3, установленному на направляющих 10 тисков 2. Благодаря тому, что подпру- жиненным упором 27 зазор в подпятнике 18 выбран со стороны полумуфты 16, губка 11 первая входит в контакт со спутником 3 и усилием подпружиненного упора прижимает спутник 3 к базовым пальцам 14, беззазорно ориентируя его в горизонтальной плоскости. Далее в контакт со спутником 3 входит губка 12. Усилия от обоих губок 11 и 12 замыкаются на спутнике 3 и, раскла- дываясь на наклонных рабочих поверхностях 13, прижимают спутник 3 к направляющим 10 тисков 2. По достижению расчетного усилия зажима спутника 3 срабатывает предохранительная муфта ключа 23, а шпиндель 25 останавливается. Подобно инструменту ключ 23 переносится обратно в инструментальный магазин 24 станка 1.

Обработка заготовки происходит по заданной программе. Стружка при обработке попадает на щитки 19 (фиг. 5 длина и ширина В которых превышает длину и ширину 15 ( тисков 2, вследст

вне этого на элементы тисков 2, расположенные выше направляющих 10, стружка не попадает. Раскрепление спутника 3 осуществляется ключом 23 в той же последовательности, что и закрепление, но с вращением шпинделя 25 в другом направлении. Захват спутника 3 с обработанной заготовкой состоит з том, что робот 4, охватывая вилкой 5 тиски 2, ширина В которых меньше ширины И проема вилки 5, за- водит ее под спутник 3 и перемещает вверх, при этом пальцы 20 вилки 5 попадают в отверстия 21 спутника 3.

06

Дальнейшим движением вверх робот 4 приподнимает вилку 5 со спутником 3 над тисками 2.

Транспортировка спутника 3 в накопитель 6 состоит в том, что робот 4 выносит вилку 5 со спутником 3 из рабочей зоны станка 1, перемещает ее к накопителю 6 и опускает на бачовые пальцы (не показаны) накопителя Ь. Дальнейшим движением вниз он выводит пальцы 20 вилки 5 из отверстий 21 спутника 3 и выводит вилку 5 из зоны накопителя 6.

В процессе транспортировки спутника 3 в накопитель 6 стружка, скопившаяся на спутнике 3 и его щитках 19, удерживается от выпадания отбур- тованными краями щитков 19.

Рабочий цикл РТК на этом заканчивается.

Формула изобретения

1. Робототехнологический комплекс, состоящий из станка с приспособлением для ориентации и крепления спутников, робота с захватом, накопителя спутников, отличающийся тем, что, с целью повышения надежности за счет сокращения числа приводов, приспособление для ориентации и крепления спутников выполнено в виде тис ков с зажимными губками и ь-интовым механизмом их перемещения, а станок снабжен механическим ключом, выполненным с возможностью его установки в шпиндель станка и сцепления посредством установленной на нем полумуфты с соответствующей полумуфтой на винте винтового механизма.

2. Комплекс по п.1, отличаю- щ и и с я тем, что механический ключ снабжен подпружиненным упором, установленным с возможностью осевого взаимодействия с винтом винтового механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Робототехнологический комплекс | 1985 |

|

SU1289677A1 |

| Гибкий производственный модуль | 1987 |

|

SU1541017A1 |

| Гибкий производственный модуль | 1988 |

|

SU1593915A1 |

| Зубообрабатывающий модуль | 1986 |

|

SU1364442A1 |

| Металлорежущий станок | 1983 |

|

SU1135592A1 |

| Гибкая линия для механической обработки деталей типа станин электродвигателей | 1988 |

|

SU1701484A1 |

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Робото-технологический комплекс | 1985 |

|

SU1328189A1 |

| Гибкий производственный модуль | 1988 |

|

SU1673395A1 |

Изобретение относится к станкостроению и может найти применение в машиностроении. Целью изобретения является повышение надежности за счет сокращения числа приводов. Зажим спутника с обрабатываемой деталью осуществляется на рабочей позиции губками 11 и 12 тисков, приводимых винтовым механизмом 15, на винте которого выполнена полумуфта 16 для зацепления с полумуфтой 28 механического ключа, который устанавливается в шпиндель станка. 1 з.п. ф-лы, 6 ил.

28

Фиг }

фиг г

Вид б

Фиг.}

Фиг 5

И

Ј

| Робототехнологический комплекс | 1987 |

|

SU1509227A1 |

Авторы

Даты

1990-08-15—Публикация

1987-12-03—Подача