Настоящее изобретение относится к составам катализаторов, содержащих серебро, которые особенно пригодны для применения в производстве этиленоксида.

Этиленоксид представляет собой промышленно важный химический продукт, применяемый в качестве сырья для производства таких веществ, как этиленгликоль, этиленгликоливые эфиры, аминоспирты и поверхностно-активные вещества. Одним из способов производства этиленоксида является неполное каталитическое окисление этилена кислородом. Предпринимаются попытки разработать катализаторы, которые способны повысить эффективность этого способа производства этиленоксида. Необходимые свойства катализатора синтеза этиленоксида включают высокую селективность, высокую активность и длительный срок службы.

Поэтому предметом настоящего изобретения является разработка катализатора с заданными каталитическими свойствами для использования в производстве этиленоксида.

Другим предметом настоящего изобретения является способ получения катализатора с по меньшей мере указанными выше каталитическими свойствами.

Еще одним предметом данного изобретения является разработка экономически эффективного способа получения этиленоксида с использованием катализатора, обладающего заданными каталитическими свойствами.

Другие аспекты, объекты и некоторые преимущества изобретения станут понятны из последующего раскрытия.

Согласно одному аспекту изобретения предложен катализатор, содержащий серебро на профилированном носителе с геометрической конфигурацией в виде полых цилиндров, у которых отношение длины к внешнему диаметру находится в интервале от 0,3 до 2 и внутренний диаметр составляет максимально 30% от внешнего диаметра указанных частиц носителя. Соответственно, катализатор содержит серебро в высокой концентрации, и по меньшей мере один промотор и серебро и промотор предпочтительно нанесены на носитель с большим объемом пор.

Согласно другому аспекту изобретения предложен способ для получения катализатора данного изобретения. Соответственно, способ включает получение профилированного носителя и пропитку профилированного носителя раствором, содержащим серебро, чтобы количество металлического серебра в профилированном носителе превышало 15 мас.% от массы профилированного носителя, в частности превышало 15 мас.% от массы катализатора. Пропитанный серебром профилированный носитель затем нагревают для получения катализатора, например, в интервале температур от 100 до 500°С, предпочтительно от 150 до 300°С.

Согласно еще одному аспекту изобретения предложен уплотненный слой катализатора, который получают из частиц катализатора, содержащего серебро на профилированном носителе, и в котором содержание серебра составляет по меньшей мере 150 кг серебра/м3 слоя катализатора.

Согласно еще одному аспекту изобретения описанный выше катализатор, приготовленный указанным выше способом, или описанный выше слой катализатора используют в способе получения этиленоксида путем контактирования катализатора в условиях способа эпоксидирования с потоком сырья, содержащего этилен и кислород.

Далее изобретение предлагает способ применения этиленоксида для получения этиленгликоля, этиленгликолиевого эфира или 1,2-алканоламина, включающий превращение этиленоксида в этиленгликоль, этиленгликолиевый эфир или 1,2-алканоламин, в котором этиленоксид получают по способу синтеза этиленоксида настоящего изобретения.

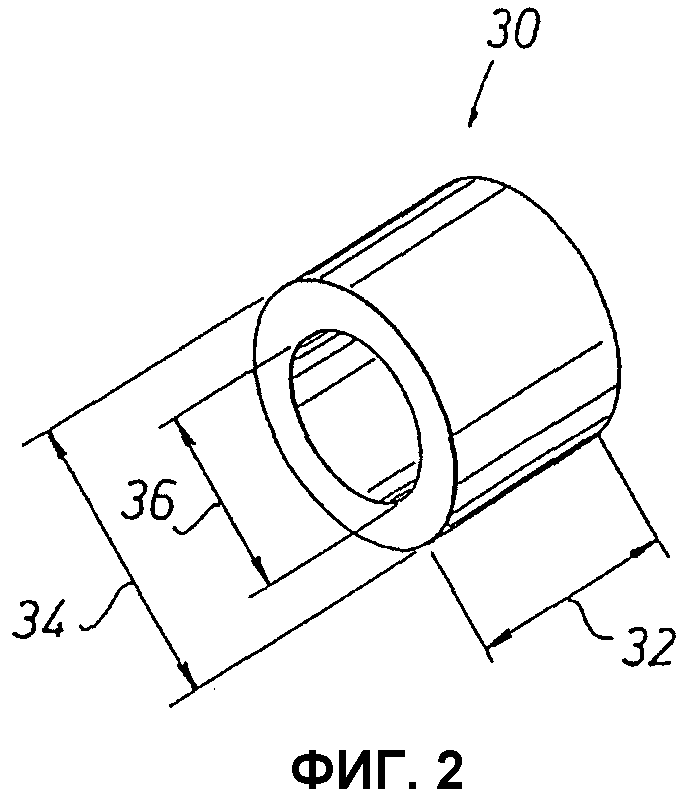

Фиг.1 приводит некоторые детали реакторной трубки, содержащей слой катализатора данного изобретения;

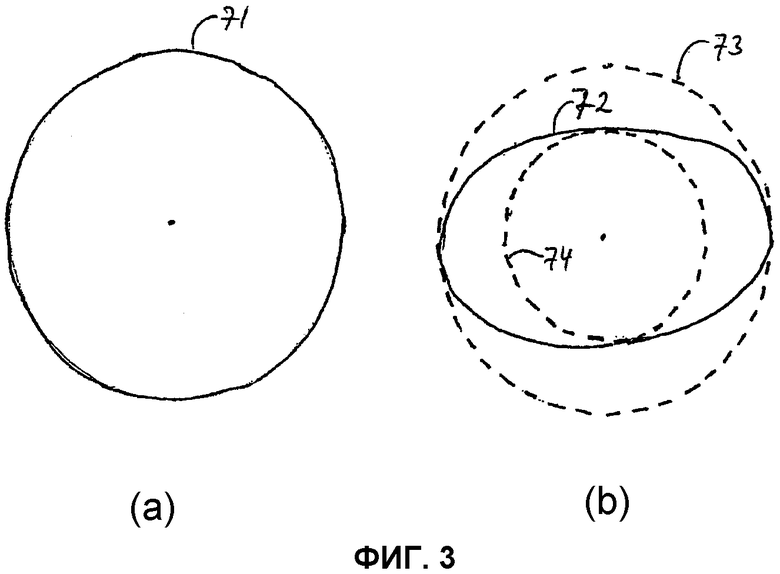

Фиг.2 представляет профилированный носитель для использования в данном изобретении с геометрической конфигурацией в виде полых цилиндров и с физическими размерами, которые характеризуют профилированный носитель; и

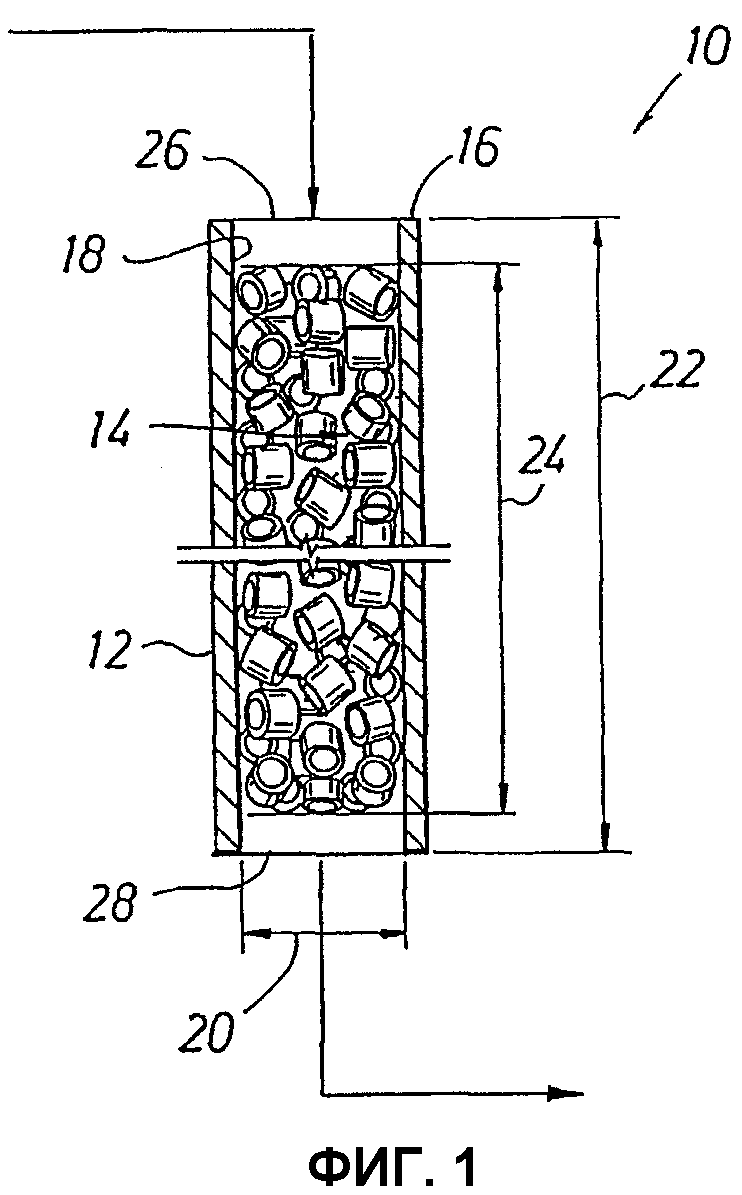

Фиг.3 представляет изображения поперечных сечений по внешнему периметру (а) профилированного носителя в виде идеального цилиндра и (b) поперечного сечения профилированного носителя с отклонением от формы идеального цилиндра.

Состав катализатора настоящего изобретения представляет собой новую комбинацию компонентов катализатора и носителя. Материал носителя имеет особенные физические свойства, и его предпочтительно формуют в виде агломератов носителя в виде полого цилиндра или структуры со сравнительно малым внутренним диаметром. «Сравнительно малый» здесь следует понимать как означающий меньше, чем традиционно применявшийся в таких катализаторах. Также использованные здесь термины «носитель» и «подложка» имеют одинаковое значение и взаимозаменяемы.

Важным аспектом настоящего изобретения является тот факт, что можно достичь существенного повышения каталитической активности, в том числе начальной активности и селективности и, кроме того, стабильную активность и селективность, например, изменяя отношение номинального внешнего диаметра к номинальному внутреннему диаметру геометрической конфигурации полого цилиндра. Это поистине неожиданный результат, т.к. катализаторы на носителях в форме полых цилиндров применялись в производстве этиленоксида уже много лет и неоднократно предпринимались попытки повысить активность таких катализаторов. Однако попытки повысить активность таких катализаторов путем модифицирования геометрии конфигурации полого цилиндра, по-видимому, не получили должного внимания.

Носителем для катализатора может быть любой пористый жаростойкий материал, сравнительно инертный в условиях реакции и в присутствии сырья для окисления этилена и продуктов реакции при условии, что такой носитель обладает физическими свойствами, необходимыми для состава катализатора по изобретению, особенно при использовании в качестве подложки для компонентов катализатора состава по изобретению. Вообще носитель представляет собой неорганическое вещество, в частности оксид, который может включать, например, оксид алюминия, карбид кремния, углерод, кремнезем, оксид циркония, оксид магния, алюмосиликат, оксиды кремния-магния, оксиды кремния-титана, оксиды алюминия-титана, оксиды алюминия-магния, оксиды алюминия-циркония, оксид тория, оксиды кремния-титана-циркония и различные глины.

Предпочтительный носитель содержит оксид алюминия предпочтительно высокой чистоты и по меньшей мере на 90 мас.% оксид алюминия и более предпочтительно по меньшей мере на 98 мас.% оксид алюминия. Часто носитель содержит максимально 99,9 мас.%, чаще максимально 99,5 мас.% оксида алюминия. Среди различных доступных форм оксида алюминия наиболее предпочтительным является альфа-оксид алюминия.

Особым аспектом состава катализатора по изобретению является носитель с высокой абсорбционной способностью по воде, обычно превышающей 40%. Такое высокое поглощение воды позволяет нанести на этот носитель большее количество серебра, чем на другие неорганические вещества, поглощающие меньше воды. Так, было найдено, что для состава катализатора по изобретению предпочтительно, чтобы поглощение воды носителем было больше 42,5%, более предпочтительно больше 45% и наиболее предпочтительно больше 46%. Часто поглощение воды составляет максимально 80%, чаще максимально 70%.

Использованный здесь термин «поглощение воды» означает величину, определяемую тестом ASTM C20, который включен в изобретение в качестве ссылки. Поглощение воды представляет собой выраженное в процентах отношение массы воды, которую носитель может поглотить своими порами, к массе носителя.

Обычно носитель имеет средний диаметр пор от 0,3 до 15 мкм, предпочтительно 1-10 мкм, и обычно процент пор с диаметром 0,03-10 мкм составляет по меньшей мере 50 мас.% по данным ртутной порометрии при давлении 3,0·108 Па, полученным на приборе модели Micromeritics Autopore 9200 (контактный угол 130°, ртуть с поверхностным натяжением 0,473 Н/м и поправка на сжатие ртути).

Величина поверхности носителя, определенная методом БЭТ, может находиться в интервале от 0,03 до 10 м2/г, предпочтительно от 0,05 до 5 м2/г и наиболее предпочтительно от 0,1 до 3 м2/г. Соответственно, величина поверхности составляет по меньшей мере 0,5 м2/г. Метод БЭТ измерения величины поверхности подробно описан в работе Brunauer, Emmet and Teller in J. Am. Chem. Soc. 60 (1938) 309-316, которая включена в качестве ссылки.

Аспектом по изобретению состава катализатора является носитель в виде профилированного агломерата и геометрическая конфигурация для профилированного агломерата в виде полого цилиндра с относительно малым внутренним диаметром (далее «диаметром канала»).

Обратимся теперь к фиг.1, на которой изображен реактор 10, состоящий из вытянутой трубки 12 и уплотненного слоя катализатора 14 внутри вытянутой трубки 12. Вытянутая трубка 12 имеет стенку 16 с внутренней поверхностью 18 и внутренним диаметром трубки 20, который определяет зону реакции, где находится слой катализатора 14, и диаметр зоны реакции 20. Вытянутая трубка 12 имеет длину 22 и уплотненный слой катализатора 14 внутри зоны реакции имеет глубину 24. Вне глубины слоя 24 вытянутая трубка 12 может содержать отдельный слой частиц некаталитического вещества с целью, например, теплообмена с подаваемым сырьем и/или другим таким отдельным слоем с целью, например, теплообмена с продуктами реакции. Вытянутая трубка 12, кроме того, имеет конец трубки ввода 26, через который можно вводить поток сырья, содержащего этилен и кислород, и конец трубки вывода 28, через который можно отводить продукты реакции, содержащие этиленоксид и этилен.

Уплотненный слой катализатора 14, содержащийся внутри зоны реакции, состоит из слоя нанесенного катализатора 30, как показано на фиг. 2. Нанесенный катализатор 30 содержит носитель в виде частиц геометрической конфигурации полого цилиндра с длиной 32, внешним диаметром 34 и внутренним диаметром, или диаметром канала, 36.

Специалистам известно, что выражение «цилиндр» не обязательно означает, что геометрическая конфигурация полого цилиндра точно соответствует форме цилиндра. Выражение «цилиндр» может включать незначительные отклонения от строго цилиндрической формы. Например, поперечное сечение по внешнему периметру геометрической конфигурации полого цилиндра перпендикулярно оси цилиндра может необязательно быть точным кругом 71, как показано на фиг.3. Также ось геометрической конфигурации полого цилиндра может быть приблизительно прямой и/или внешний диаметр геометрической конфигурации полого цилиндра может быть примерно постоянным вдоль оси. Так, незначительные отклонения включают, например, случаи, когда внешний периметр цилиндра может находиться в воображаемом пространстве в форме трубки, образованном двумя воображаемыми точными коаксиальными цилиндрами с одинаковыми диаметрами по вертикали, в то время как диаметр воображаемого внутреннего цилиндра составляет, по меньшей мере, 70%, более типично по меньшей мере 80%, особенно по меньшей мере 90% от диаметра воображаемого внешнего цилиндра, и воображаемые цилиндры выбирают таким образом, чтобы отношение их диаметров приближалось к 1. В таких случаях диаметр воображаемого внешнего цилиндра принимают за внешний диаметр геометрической конфигурации полого цилиндра. Фиг.3 показывает в поперечном сечении перпендикулярно к оси воображаемых цилиндров 73 и 74 внешний периметр 72 геометрической конфигурации полого цилиндра, воображаемый внешний цилиндр 73 и воображаемый внутренний цилиндр 74.

Аналогично для специалиста очевидно, что канал геометрической конфигурации полого цилиндра может не быть строго цилиндрическим, ось канала может быть приблизительно прямой, диаметр канала может быть приблизительно постоянным и/или ось канала может отклоняться под каким-либо углом относительно оси цилиндра. Когда диаметр канала изменяется по длине канала, то считается, что диаметр канала должен быть максимальным в конце канала. Также пустое пространство канала может разделяться на более чем один канал, например, 2, 3 или даже 4 канала, и в этом случае диаметры каналов таковы, что общая площадь поперечных сечений каналов равна площади поперечного сечения одного канала с диаметром, определенным выше.

В предпочтительных вариантах геометрическая конфигурация полого цилиндра предполагает цилиндр с каналом вдоль оси цилиндра.

Меньший по сравнению с традиционным диаметр канала способствует увеличению средней прочности агломерата к раздавливанию в результате исключения потери прочности к раздавливанию, возникающей при использовании вещества с большей пористостью (т.е. поглощением воды). Другое преимущество меньшего диаметра канала состоит в том, что он способствует упаковке большего количества носителя в том же объеме, т.е. плотности упаковки, таким образом, в том же объеме оказывается больше серебра.

Наряду с важным аспектом изобретения, касающегося относительно малого диаметра агломерата, важно также, чтобы внутренний канал агломерата был, по меньшей мере, такого же размера. Предпочтительно, чтобы, по меньшей мере, один конец канала, предпочтительно оба конца, имели диаметры по меньшей мере 0,1 мм, более предпочтительно по меньшей мере 0,2 мм. Предпочтительно, чтобы диаметр канала был, по меньшей мере, 0,5 мм и предпочтительно до 2 мм, например, 1 мм или 1,5 мм.

Было установлено, что пустое пространство, определяемое диаметром канала, может дать ряд преимуществ для получения по изобретению катализатора и его каталитических свойств. И без обращения к какой-либо конкретной теории известно, что пустое пространство, определяемое диаметром канала полого цилиндра, позволяет усовершенствовать пропитку и сушку катализатора. Преимущества для катализа, связанные с катализатором по изобретению, подробно описаны и обсуждены.

Геометрическая конфигурация полого цилиндра определяется внешним диаметром, диаметром канала и длиной. Понятно, что эти измерения номинальны и приблизительны, поскольку методы производства фасонных агломератов недостаточно точны. Обычно полые цилиндры характеризуются отношением длины к внешнему диаметру в интервале от 0,3 до 2, предпочтительно от 0,5 до 1,6 и наиболее предпочтительно от 0,9 до 1,1. Важной, если не критической, особенностью изобретения является требование, чтобы диаметр канала был сравнительно малым. Например, отношение диаметра канала к внешнему диаметру может находиться в интервале до 0,3, предпочтительно от 0,01 до 2,25 и наиболее предпочтительно от 0,02 до 0,2.

Обычно внешний диаметр полого цилиндра находится в интервале от 4 до 16 мм, более типично от 5 до 12 мм, например, 8 мм. В другом воплощении внешний диаметр полого цилиндра обычно находится в интервале от 4 до 12 мм, более типично от 5 до 10 мм, например, 8 мм. Обычно диаметр канала меньше 3,5 мм, более типично в интервале от 0,01 до 3 мм, например, в интервале от 0,1 до 2,5 мм, более типично от 0,2 до 2 мм, например, 1 мм или 1,5 мм.

Помимо самого носителя, спрофилированного в агломераты с особенной геометрической конфигурацией, в носитель вводят по меньшей мере каталитически эффективное количество серебра и необязательно один или более промоторов и необязательно один или более сопромоторов. Таким образом, катализатор по изобретению содержит профилированный носитель, каталитически эффективное количество серебра и необязательно один или более промоторов и необязательно один или более сопромоторов.

Другой особенный аспект катализатора по изобретению касается носителя с обычно высоким содержанием серебра. Комбинация частиц высокопористого носителя с особой формой позволяет получить высокое содержание серебра. Содержание серебра обычно таково, что количество серебра в составе катализатора превышает 15 мас.% в расчете на общую массу катализатора или даже превышает 16 мас.%. Предпочтительно, однако, чтобы содержание серебра в катализаторах превышало 17 мас.% и более предпочтительно 18 мас.% и наиболее предпочтительно 20 мас.%. Обычно количество серебра составляет максимально 50 мас.%, более типично максимально 45 мас.%, в частности максимально 40 мас.% в расчете на общую массу катализатора.

Катализатор настоящего изобретения получают пропиткой профилированного агломерата носителя серебром и необязательно одним или более промоторами, такими как, например, редкоземельные металлы, магний, рений и щелочные металлы (литий, натрий, калий, рубидий и цезий) или их соединения, и необязательно одним или более сопромоторами, такими как, например, сера, молибден, вольфрам и хром или их соединения. Среди промоторов, которые можно вводить в профилированный агломерат носителя, предпочтительны рений и щелочные металлы, в частности, высшие щелочные металлы типа калия, рубидия и цезия. Наиболее предпочтителен среди высших щелочных металлов цезий, который можно использовать отдельно или в смеси с, например, калием и/или литием. Промотор рений можно использовать без промотора щелочного металла или промотор щелочной металл можно использовать без промотора рения или промотор рений и промотор щелочной металл могут оба присутствовать в каталитической системе. Сопромоторы, используемые в комбинации с рением, могут включать серу, молибден, вольфрам и хром.

Серебро вводят в профилированный агломерат носителя путем его контактирования с раствором серебра, полученного растворением соли серебра, или с соединением серебра или комплексом серебра в подходящем растворителе. Контактирование, или пропитку, предпочтительно проводить в одну стадию, в ходе которой серебро наносят на профилированный агломерат в количестве, например, по меньшей мере, 15 мас.% серебра в расчете на общую массу катализатора. В другом предпочтительном воплощении, в котором на профилированный агломерат наносят значительно большее количество серебра, например, по меньшей мере 20 мас.% серебра в расчете на общую массу катализатора; серебро можно наносить на более чем одной стадии пропитки, например, на двух, трех или четырех стадиях пропитки, предпочтительно на двух стадиях.

Один или более промоторов могут быть также нанесены на профилированный агломерат или до, или одновременно, или после нанесения серебра, но предпочтительно наносить один или более промоторов на профилированный агломерат одновременно с серебром. Когда катализатор содержит серебро, рений и сопромотор к рению, сопромотор лучше наносить до или одновременно с серебром и наносить рений после того, как по меньшей мере часть серебра уже нанесена. Преимущество такой последовательности проявляется в повышенной стабильности катализатора и, в частности, в его активности.

Необходимые для промотирования количества промоторов - щелочного металла или смесей щелочных металлов, можно нанести на профилированный агломерат из подходящего раствора. Хотя щелочные металлы существуют в чисто металлическом состоянии, они не пригодны для использования в этом виде. Для целей пропитки их обычно используют в виде соединений щелочных металлов в подходящем растворителе. Профилированный агломерат можно пропитать раствором соединения(й) щелочного металла до, во время или после пропитки серебром в соответствующей форме. Промотор - щелочной металл можно даже нанести на профилированный агломерат после того, как компонент серебра уже восстановлен до металлического серебра.

Количество щелочного металла для промотирования будет зависеть от нескольких переменных, например от величины поверхности, пористой структуры и химических свойств поверхности носителя, содержания серебра в катализаторе и количества ионов, используемых вместе с катионами щелочного металла.

Количество промотора - щелочного металла, нанесенного на профилированный агломерат или присутствующего в катализаторе, находится в интервале от 10 до 3000 м.д., предпочтительно от 15 до 2000 м.д. и более предпочтительно от 20 до 1500 м.д. по массе по отношению к массе всего катализатора.

Профилированный агломерат можно также пропитать ионами рения в виде солей, соединений и/или комплексов. Это может быть сделано одновременно, до или после введения промотора - щелочного металла; а также одновременно, до или после введения серебра. Рений, щелочной металл и серебро могут находиться в одном пропиточном растворе. Они могут находиться в разных растворах, и это также приведет к хорошим катализаторам, а иногда даже с улучшенными свойствами.

Предпочтительное количество рения в расчете на металл, нанесенного или присутствующего на профилированном агломерате или катализаторе, может находиться в интервале от 0,1 до 10 мкмоль/г, более предпочтительно от 0,2 до 5 мкмоль/г всего катализатора или, иначе говоря, от 19 до 1860 м.д., предпочтительно от 37 до 930 м.д. по массе от всего катализатора. Количество рения в катализаторе выражают как количество металла независимо от формы, в которой рений действительно присутствует.

Соединения рения, используемые для приготовления катализатора, включают такие соединения рения, которые можно растворить в подходящем растворителе. Предпочтительно, чтобы растворитель содержал воду. Более предпочтительно, чтобы растворитель был тем же, что использовали для нанесения серебра и промотора - щелочного металла.

Примеры подходящих соединений рения, используемых для получения по изобретению катализатора, включают соли рения, например галогениды рения, оксигалогениды, ренаты, перренаты, оксиды и кислоты рения. Предпочтительным соединением для использования в пропиточном растворе является перренат, предпочтительно перренат аммония. Однако можно использовать и перренаты щелочных металлов, перренаты щелочно-земельных металлов, перренаты серебра и другие перренаты и гептоксид рения.

Один или более сопромоторов можно нанести на профилированный агломерат любым способом, известным специалистам. Сопромотор наносят на профилированный агломерат или до, или одновременно, или после нанесения серебра, но предпочтительно наносить один или более сопромоторов на профилированный агломерат одновременно с серебром. Количество сопромотора, наносимого на профилированный агломерат, находится в интервале от 0,01 до 25 или больше мкмоль/г всего катализатора.

Катализаторы настоящего изобретения особенно активны и селективны в синтезе этиленоксида прямым окислением этилена молекулярным кислородом до этиленоксида. Например, катализатор по изобретению может иметь начальную селективность, по меньшей мере, 86,5 мол. %, предпочтительно, по меньшей мере, 87 мол. % и наиболее предпочтительно по меньшей мере 88,5 мол. %. Преимуществом настоящего изобретения является то, что при уплотнении катализатора по изобретению в виде слоя катализатора получают слой катализатора с относительно высоким содержанием серебра, который не вызывает большого скачка давления в слое катализатора при его использовании в процессе получения этиленоксида и/или имеет улучшенное соотношение плотности упаковки и скачка давления. При уменьшении диаметра канала соотношение скачок давления/плотность упаковки в типичной трубке реактора, используемого для производства этиленоксида, изменяется благоприятно по сравнению с прогнозами теоретических моделей, см., например, Ergun Correlation, see W.J.Beek and K.M.K.Muttzall, "Transport Phenomena", J. Wiley and Sons Ltd. 1975, p. 114. В практике настоящего изобретения возможно достичь содержания серебра в катализаторе по меньшей мере 150 кг серебра/м3 слоя катализатора, предпочтительно по меньшей мере 170 кг серебра/м3 слоя катализатора, более предпочтительно по меньшей мере 200 кг серебра/м3 слоя катализатора и в особенности по меньшей мере 250 кг серебра/м3 слоя катализатора. Часто содержание серебра составляет максимально 800 кг серебра/м3 слоя катализатора, чаще максимально 600 кг серебра/м3 слоя катализатора и еще чаще максимально 550 кг серебра/м3 слоя катализатора. Высокое содержание серебра позволяет применять сравнительно мягкие условия процесса производства этиленоксида, в особенности по температуре, для достижения заданной рабочей скорости наряду с достижением улучшенной селективности и срока службы катализатора, в частности, с точки зрения стабильной активности и селективности.

Приведенные здесь ссылки на селективность включают термин «селективность» Sw, который означает мольный процент целевого этиленоксида относительно общей конверсии этилена. Селективность может быть задана при данной рабочей скорости w на катализаторе с рабочей скоростью, определенной как количество этиленоксида, полученного в единице объема катализатора (например, кг/м3) в час. Использованный здесь со ссылкой на активность катализатора термин «активность» Tw означает температуру, необходимую для достижения данной рабочей скорости.

Условия проведения реакции эпоксидирования в присутствии катализаторов настоящего изобретения широко включают условия, описанные на предшествующем уровне техники. Это относится, например, к выбору температур, давлений, времени контакта, разбавителей, например азота, диоксида углерода, водяного пара, аргона, метана или других насыщенных углеводородов, к присутствию модераторов для регулирования каталитического акта, например, 1,2-дихлорэтана, винилхлорида, этилхлорида или хлорированных полифенильных соединений, к применению операций рецикла или осуществления последовательных превращений в разных реакторах для увеличения выхода этиленоксида и любым другим специальным условиям, которые можно подобрать для получения этиленоксида. Обычно применяют давления в интервале от атмосферного до 3450 кПа (500 фунтов/кв. дюйм). Не исключены, однако, и более высокие давления. Молекулярный кислород, применяемый в качестве реагента, можно получить из любого подходящего источника, включая традиционные источники. Походящим источником кислорода может быть сравнительно чистый кислород или концентрированный поток кислорода, содержащий кислород как основной компонент с добавками одного или более разбавителей, например азота и аргона, или любых других кислородсодержащих потоков, например воздуха. Применение настоящих катализаторов в реакциях этиленоксида ни в коей мере не ограничено применением особых эффективных условий.

Для иллюстрации таблица I показывает интервал условий, часто используемых в современных промышленных реакторных узлах получения этиленоксида.

(150-400 фунт/кв. дюйм)

(рабочая скорость)

(2-20 фунтов ЕО/ куб.фут катализатора/час)

*Кубометры газа при стандартной температуре и давлении, проходящие через один кубометр уплотненного катализатора в час (кубические футы газа при стандартной температуре и давлении, проходящие через один кубический фут уплотненного катализатора в час).

В предпочтительном варианте этиленоксид получают путем контактирования кислородсодержащего газа с этиленом в присутствии катализаторов по изобретению в подходящих условиях реакции, например, при температуре в интервале от 180 до 330°С и предпочтительно от 200 до 325°С и давлении в интервале от атмосферного до 3450 кПа (500 фунтов/кв. дюйм) и предпочтительно от 1034 до 2758 кПа (от 150 до 400 фунтов/кв. дюйм). В обычной практике получения этиленоксида подаваемое сырье, которое контактирует с катализатором и которое содержит этилен и кислород, включает еще диоксид углерода в низкой концентрации, поскольку диоксид углерода является побочным продуктом процесса и вводится частично в поток сырья благодаря рециклу. Полезно уменьшать концентрацию диоксида углерода в потоке сырья, т.к. в дальнейшем это повысит активность, селективность и срок службы катализатора. Предпочтительно, чтобы количество диоксида углерода в сырье составляло максимально 4 мол.%, более предпочтительно максимально 2 мол.% и особенно предпочтительно максимально 1 мол.% от общей подачи. Часто количество диоксида углерода составляет, по меньшей мере, 0,1 мол.%, чаще по меньшей мере 0,5 мол.% относительно общей подачи.

Полученный этиленоксид можно выделить из реакционной смеси способами, известными специалистам, например, поглощая этиленоксид из потока на выходе водой и необязательно выделяя этиленоксид из водного раствора перегонкой.

Этиленоксид, полученный способом эпоксидирования, можно превратить в этиленгликоль, этиленгликолиевого эфира или аминоспирт.

Превращение в этиленгликоль или в этиленгликолиевый эфир может включать, например, взаимодействие этиленоксида с водой с использованием кислотного или основного катализатора. Например, для получения в основном этиленгликоля и меньше этиленгликолиевого эфира этиленоксид можно ввести в жидкофазную реакцию с десятикратным мольным избытком воды в присутствии кислотного катализатора, например, 0,5-1,0 мас.% серной кислоты в расчете на всю реакционную смесь, при 50-70°С и давлении 100 кПа абсолютном или в газовой фазе при 130-240°С и давлении 2000-4000 кПа абс., предпочтительно в отсутствие катализатора. При уменьшении доли воды увеличивается доля этиленгликолиевых эфиров в реакционной смеси. Полученные таким образом простые эфиры могут представлять собой ди-, три-, тетра- и далее эфиры. Альтернативно этиленгликолиевые эфиры можно получить по реакции этиленоксида со спиртом путем замены по меньшей мере части воды на спирт.

Аминоспирт (алканоламин) можно получить по реакции этиленоксида с амином, например, аммиаком, алкиламином или диалкиламином. Можно использовать безводный или водный аммиак. Безводный аммиак обычно используют для получения моноалканоламина. Среди способов превращения этиленоксида в алканоламин можно привести, например, способ патента US-A-4845296, который включен в качестве ссылки.

Этиленгликоль и этиленгликолиевые эфиры находят широкое промышленное применение, например, при производстве пищевых продуктов, напитков, табака, косметики, термопластичных полимеров, отверждающихся смол, поверхностно-активных веществ, теплоносителей и т.д. Алканоламины можно использовать, например, для обработки («подслащивания») природного газа.

Следующие примеры предназначены для иллюстрации преимуществ настоящего изобретения и никоим образом не ограничивают объем изобретения.

Пример I

Этот пример I описывает получение исходного раствора серебра для пропитки, используемого для пропитки различных носителей, как описано в следующих примерах.

В 5-литровом стакане из нержавеющей стали растворяли 415 г гидроксида натрия марки «ч» в 2340 мл деионизированной воды. Температуру раствора поддерживали на уровне 50°С. В 4-литровом стакане из нержавеющей стали растворяли 1699 г нитрата серебра в 2100 г деионизированной воды. Температуру раствора поддерживали на уровне 50°С. Раствор гидроксида натрия медленно добавляли к раствору нитрата серебра при перемешивании, поддерживая температуру 50°С. Полученную суспензию перемешивали 15 мин. Величину рН раствора поддерживали выше 10, прибавляя при необходимости раствор NaOH. Процедура промывки включала удаление жидкости с помощью фильтровальной трубки-отсоса с последующей заменой удаленной жидкости на эквивалентный объем деионизированной воды. Процедуру промывки повторяли до тех пор, пока проводимость фильтрата не снижалась до 90 мком/см. После завершения последнего цикла промывки добавляли 1500 мл деионизированной воды и затем 630 г дигидрата щавелевой кислоты (4,997 моль) порциями по 100 г при перемешивании и поддерживая температуру 40°С (±5°С). Во время введения последних 130 г дигидрата щавелевой кислоты следили за рН раствора, чтобы убедиться, что он не падал ниже 7,8 в течение длительного времени. Удаляли воду из раствора c помощью фильтровальной трубки-отсоса и суспензию охлаждали ниже 30°С. Медленно добавляли к раствору 732 г 92% этилендиамина (EDA). В это время температуру поддерживали ниже 30°С. Смесь перемешивали вручную шпателем до тех пор, пока не было добавлено достаточное количество жидкости для механического перемешивания. Полученный раствор использовали в качестве исходного раствора для получения пропиткой катализаторов примера III.

Пример II

Этот пример II представляет данные о свойствах и геометрической конфигурации четырех носителей (т.е. носителя А, носителя В, носителя С и носителя D), использованных для получения катализаторов, как описано в примере III. В таблице II приведены некоторые свойства каждого носителя.

Свойства носителей

(фунтов/фут3)

Каждый носитель в таблице II имеет номинальный размер частиц 8 мм и геометрическую конфигурацию в виде полого цилиндра. Диаметр канала обоих носителей А и В составлял 3,8 мм, а диаметр канала в носителях С и D только 1 мм. Объем пор, определенный по воде, в носителях В, С и D значительно больше, чем в носителе А. Этим объясняется понижение прочности на раздавливание и плотности уплотнения носителя В по сравнению с носителем А, однако с уменьшением диаметра канала в носителях С и D по сравнению с обоими носителями А и В прочность на раздавливание и плотность уплотнения улучшаются, так что эти параметры превышают аналогичные величины для носителя А. Носитель D является примером дальнейшего усовершенствования носителя С за счет увеличения объема пор в носителе с малым диаметром канала. Это дает возможность получить в конечном катализаторе значительно больше серебра, особенно при применении методики многостадийной пропитки.

Пример III

Этот пример III описывает получение известных катализатора и катализаторов по изобретению, а также их некоторые физические свойства.

Катализатор А (для сравнения):

Раствор для пропитки при получении катализатора А готовили смешением 153 г исходного раствора серебра удельной плотности 1,5673 г/мл с раствором 0,1235 г NH4ReO4 в 2 г смеси EDA/H2O 1:1, раствором 0,0574 г метавольфрамата аммония в 2 г смеси аммиак/вода 1:1 и раствором 0,3174 г LiNO3 в воде. Добавляли еще воды до получения удельной плотности раствора 1,465 г/мл. 50 г такого раствора смешивали с 0,1016 г 50% раствора CsOH. Такой конечный раствор для пропитки использовали для получения катализатора А. 30 г носителя А откачивали до 20 мм Hg в течение 1 мин и добавляли конечный раствор для пропитки к носителю А в вакууме, затем вакуум отключали и носитель контактировал с жидкостью в течение 3 мин. Пропитанный носитель А центрифугировали на скорости 500 оборотов/мин в течение 2 мин для удаления избытка жидкости. Затем пропитанный носитель А помещали в вибрационный шейкер и сушили в токе воздуха при 250°С в течение 5,5 мин. Конечный катализатор А имел состав 13,2% Ag, 460 м.д. Cs/г катализатора, 1,5 мкмоль Re/г катализатора, 0,75 мкмоль W/г катализатора и 15 мкмоль Li/г катализатора.

Катализатор В (для сравнения):

Раствор для пропитки при получении катализатора В готовили смешением 153 г исходного раствора серебра удельной плотности 1,589 г/мл с раствором 0,1051 г NH4ReO4 в 2 г смеси EDA/H2O 1:1, раствором 0,0488 г метавольфрамата аммония в 2 г смеси аммиак/вода 1:1 и раствором 0,270 г LiNO3 в воде. Добавляли еще воды до получения удельной плотности раствора 1,588 г/мл. 50 г такого раствора смешивали с 0,0940 г 50% раствора CsOH. Такой конечный раствор для пропитки использовали для получения катализатора В. 30 г носителя В откачивали до 20 мм Hg в течение 1 мин и добавляли конечный раствор для пропитки к носителю В в вакууме, затем вакуум отключали и носитель контактировал с жидкостью в течение 3 мин. Пропитанный носитель В центрифугировали на скорости 500 оборотов/мин в течение 2 мин для удаления избытка жидкости. Затем пропитанный носитель В помещали в аппарат для встряхивания и сушили в токе воздуха при 250°С в течение 5,5 мин. Конечный катализатор В имел состав 17,5% Ag, 500 м.д. Cs/г катализатора, 1,5 мкмоль Re/г катализатора, 0,75 мкмоль W/г катализатора и 15 мкмоль Li/г катализатора.

Катализатор С (данного изобретения):

Раствор для пропитки при получении катализатора С готовили смешением 204 г исходного раствора серебра удельной плотности 1,573 г/мл с раствором 0,1378 г NH4ReO4 в 2 г смеси EDA/H2O 1:1, раствором 0,064 г метавольфрамата аммония в 2 г смеси аммиак/вода 1:1 и раствором 0,3542 г LiNO3 в воде. Добавляли еще воды до получения удельной плотности раствора 1,558 г/мл. 50 г такого раствора смешивали с 0,0850 г 50% раствора CsOH. Такой конечный раствор для пропитки использовали для получения катализатора С. 30 г носителя С откачивали до 20 мм Hg в течение 1 мин и добавляли конечный раствор для пропитки к носителю С в вакууме, затем вакуум отключали и носитель контактировал с жидкостью в течение 3 мин. Пропитанный носитель С центрифугировали на скорости 500 оборотов/мин в течение 2 мин для удаления избытка жидкости. Затем пропитанный носитель С помещали в аппарат для встряхивания и сушили в токе воздуха при 250°С в течение 7 мин. Конечный катализатор А имел состав 17,8% Ag, 460 м.д. Cs/г катализатора, 1,5 мкмоль Re/г катализатора, 0,75 мкмоль W/г катализатора и 15 мкмоль Li/г катализатора.

Катализатор D (настоящего изобретения):

Катализатор D готовили пропиткой в две стадии: на первой стадии пропитывали серебром без легирующих добавок, а на второй стадии пропитывали серебром и легирующими добавками. Примерно 120 г носителя С сначала пропитывали 204 г раствора серебра удельной плотности 1,53 г/мл по методике для катализатора С за исключением того, что в раствор серебра не были введены легирующие добавки. Полученный высушенный предшественник катализатора содержал примерно 17 мас.% серебра. Высушенный предшественник катализатора D затем пропитывали вторым раствором, который готовили смешением 191,0 г исходного раствора серебра удельной плотности 1,53 г/мл с раствором 0,2915 г NH4ReO4 в 2 г смеси EDA/H2O 1:1, раствором 0,0678 г метавольфрамата аммония в 2 г смеси аммиак/вода 1:1 и раствором 0,3747 г LiNO3 в воде. Добавляли еще воды до получения удельной плотности раствора 1,48 г/мл. 50 г такого раствора смешивали с 0,1397 г 45,4% раствора CsOH. Такой конечный раствор для пропитки использовали для получения катализатора D. Колбу с 30 г предшественника катализатора D откачивали до 20 мм Hg в течение 1 мин и добавляли в вакууме конечный раствор для пропитки, затем вакуум убирали и предшественник контактировал с жидкостью в течение 3 мин. Пропитанный предшественник центрифугировали на скорости 500 об/мин в течение 2 мин для удаления избытка жидкости. Затем катализатор D помещали в аппарат для встряхивания и сушили в токе воздуха со скоростью 217 норм.л/мин (460 SCFH) при 250°С в течение 7 мин. Конечный катализатор D имел состав 27,3% Ag, 550 м.д. Cs/г катализатора, 2,4 мкмоль Re/г катализатора, 0,60 мкмоль W/г катализатора и 12 мкмоль Li/г катализатора.

Катализатор Е (настоящего изобретения):

Катализатор Е готовили пропиткой в две стадии: на первой стадии пропитывали серебром и легирующей добавкой вольфрама, а на второй стадии пропитывали серебром и другими легирующими добавками. Сначала метавольфрамат аммония (0,0639 г) растворяли в 1 г 33 мас.% смеси этилендиамин/вода. Этот раствор добавляли к 200 г раствора серебра, приготовленного по методике примера 1 и имеющего удельную плотность 1,523 г/мл. Носитель С пропитывали этим раствором серебра, затем центрифугировали и сушили по методике для катализатора С. Полученный высушенный предшественник катализатора Е содержал примерно 16,6 мас.% серебра. Этот высушенный предшественник катализатора Е затем пропитывали вторым раствором, который готовили смешением 200 г исходного раствора серебра удельной плотности 1,523 г/мл с раствором 0,2906 г NH4ReO4 в 1 г смеси EDA/H2O 1:1 и раствором 0,3735 г LiNO3 в 1 г воды. Добавляли еще воды до получения удельной плотности раствора 1,49 г/мл. 50 г такого раствора смешивали с 0,1416 г 44,6 мас.% раствора CsOH. Такой конечный раствор для пропитки использовали для получения катализатора Е. Колбу с 30 г предшественника катализатора Е откачивали до 20 мм Hg в течение 1 мин и добавляли в вакууме к предшественнику катализатора Е конечный раствор для пропитки, затем вакуум отключали и предшественник контактировал с жидкостью в течение 3 мин. Пропитанный предшественник катализатора Е центрифугировали на скорости 500 об/мин в течение 2 мин для удаления избытка жидкости и затем помещали в аппарат для встряхивания и сушили в токе воздуха со скоростью 460 SCFH при 250°С в течение 7 мин. Конечный катализатор Е имел состав 27,3% Ag, 560 м.д. Cs/г катализатора, 2,4 мкмоль Re/г катализатора, 0,60 мкмоль W/г катализатора и 12 мкмоль Li/г катализатора.

В таблице III представлено содержание серебра в каждом катализаторе. Отметим, что в катализаторах В и С по изобретению компонент серебра вводили в носитель однократной пропиткой. Катализатор В содержит значительно больше серебра, чем катализатор А. По-видимому, это обусловлено повышенным поглощением воды носителем В по сравнению с носителем А. Катализатор С хотя и содержит серебро примерно в таком же количестве, как катализатор В, но в случае катализатора С в данном объеме реактора оказывается большее общее количество серебра, чем в случае катализатора А или катализатора В, благодаря модифицированной геометрии. Катализаторы D и Е показывают, какое содержание серебра можно получить при многократной пропитке носителя С. Эти примеры иллюстрируют результаты двойной пропитки и понятно, что большее число пропиток приведет к еще большему содержанию серебра. Понятно также, что при применении такого носителя, как носитель D, можно получить еще большие концентрации серебра.

Содержание серебра в каталитических системах

**) данного изобретения

Таблица III представляет также содержание серебра в слоях катализаторов, которое достигается при загрузке катализаторов А, В, С, D и Е в 39 мм трубчатый реактор, что является типичным размером при использовании катализаторов на носителях с такими размерами. Как видно, в основном содержание серебра в слоях загруженных катализаторов (в промышленном реакторе количество серебра на единицу объема реактора) будет тем выше, чем выше содержание серебра в катализаторе.

Пример IV

Этот пример IV описывает методику тестирования некоторых свойств катализаторов, таких как селективность и активность, для катализаторов, описанных в примере III.

Катализаторы А, В, С, D и Е были испытаны на способность катализировать образование этиленоксида из сырья, содержащего этилен и кислород. Для этого 4-53 г дробленого катализатора помещали в 6,4 мм (1/4 дюйма) U-образную трубку реактора из нержавеющей стали. Трубку погружали в баню с расплавленным металлом (тепловая среда) и концы соединяли с газовой проточной системой. Массу используемого катализатора и скорость газа на входе выбирали таким образом, чтобы объемная часовая скорость газа составляла 3300 норм.л/(л час), как рассчитано для нераздробленного катализатора. Поскольку плотность упаковки и содержание серебра в нераздробленных катализаторых были другие, количество дробленого катализатора, загруженного в реактор для тестирования, варьировали, чтобы учесть различные количества серебра на единицу объема реактора, которые использовали в случае нераздробленных катализаторов в промышленном реакторе. Загружали следующие количества катализаторов: катализатора А (для сравнения) 4,2 г, катализатора В (для сравнения) 4,01 г, катализатора С (изобретение) 4,66 г, катализатора D (изобретение) 5,29 г и катализатора Е (изобретение) 5,29 г. Скорость газового потока была 16,9 норм. л/час. Давление на входе было равно 1550 кПа. Перед тестированием катализаторы продували азотом при 225°С в течение 2 час. Тестируемая газовая смесь, однократно пропускаемая через слой катализатора, содержала 30 об.% этилена, 8 об.% кислорода, 5 об.% диоксида углерода, 57 об.% азота и 1,5-6,0 м.д. по объему этилхлорида. Температуру устанавливали такой, чтобы концентрация этиленоксида на выходе из реактора составляла 3,2 мол.%. Концентрацию этиленхлорида устанавливали такой, чтобы получить максимальную селективность.

Начальная активность и селективность катализаторов приведены в таблице IV . Начальная активность отражает уровень активности катализатора, который устанавливается за первые две недели тестирования. За меру активности принимали температуру, при которой концентрация этиленоксида на выходе из реактора составляет 3,1 мол. %. Более низкая температура указывает на повышенную активность.

Тестирование катализаторов А, С, D и Е проводили путем измерения их активности и селективности во времени. Результаты, полученные после накопления этиленоксида в 0,6 ктонн/м3 и 1,4 ктонн/м3 катализатора, также приведены в таблице IV.

Каталитическая активность катализаторов

Температура (°С)

**) настоящего изобретения

Как видно из данных по активности катализаторов, представленных в таблице IV, катализатор С обладает более высокой начальной селективностью по сравнению с катализатором А и катализатором В. Катализатор С также демонстрирует значительно более высокую начальную активность, чем оба катализаторы А и В, т.к. для достижения значительно большей селективности требуются значительно более низкие температуры. Повышенную начальную активность катализатора С по сравнению с обоими катализаторами А и В можно объяснить повышенным количеством серебра, которое может быть загружено в реактор, поскольку в катализатор, способный к повышенному поглощению воды, можно ввести много серебра. Повышенная активность обусловлена тем, что при приготовлении катализатора используется носитель с геометрической конфигурацией полого цилиндра с малым диаметром канала.

Далее показано, что идея о большем количестве серебра на носителе с особой геометрией может быть распространена на случай многократной пропитки при приготовлении катализатора. Катализатор D ясно показывает улучшенную селективность и активность по сравнению катализатором А и повышенную активность по сравнению с катализаторами А, В и С. Кроме того, катализатор Е обладает повышенной начальной активностью по сравнению с катализаторами А, В и С. Оба примера многостадийной пропитки особенно наглядно демонстрируют повышение активности в результате введения добавочного количества серебра в тот же объем реактора. Катализатор Е показывает, как повышение активности можно поддерживать при допустимой селективности, когда легирующую добавку вводят последовательно за две стадии пропитки.

Данные по активности для катализаторов А, С, D и Е во времени показывают, что катализатор Е имеет преимущество в отношении стабильности по сравнению с катализатором D. Из таблицы IV также видно повышение стабильности активности.

Несмотря на то что данное изобретение описано в терминах настоящего предпочтительного воплощения, специалистам очевидны его разумные вариации и модификации. Такие вариации и модификации могут находиться в объеме описанного изобретения и приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления этилена в этиленоксид | 1987 |

|

SU1831369A3 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ЭТИЛЕНА | 2004 |

|

RU2331474C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 1992 |

|

RU2014114C1 |

| КАТАЛИЗАТОР ЭПОКСИДИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2129465C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ОЛЕФИНОКСИДА | 2008 |

|

RU2464087C2 |

| СПОСОБ УЛУЧШЕНИЯ СЕЛЕКТИВНОСТИ ЭО КАТАЛИЗАТОРА | 2011 |

|

RU2583786C2 |

| РЕАКТОРНАЯ СИСТЕМА И СПОСОБ ПРОИЗВОДСТВА ЭТИЛЕНОКСИДА | 2004 |

|

RU2346738C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| КАТАЛИЗАТОР И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2003 |

|

RU2342190C2 |

| СПОСОБ И МИКРОСТРУКТУРА ДЛЯ ЭПОКСИДИРОВАНИЯ | 2010 |

|

RU2575132C2 |

Настоящее изобретение относится к катализаторам, содержащим серебро, способам их получения и применения в производстве этиленоксида и использование его в способе получения этиленгликоля, эфира этиленгликоля или 1,2-алканоламина. Описан катализатор, который содержит серебро, нанесенное на профилированный носитель с геометрической конфигурацией в виде полого цилиндра, в котором отношение длины к внешнему диаметру находится в интервале от 0,3 до 2 и внутренний диаметр составляет до 30% внешнего диаметра указанного профилированного носителя при допущении, что когда носитель содержит больше, чем один канал, то внутренним диаметром считается диаметр одного канала с площадью поперечного сечения, равной сумме площадей поперечных сечений всех каналов. Описан способ, включающий получение профилированного носителя с геометрической конфигурацией в виде полого цилиндра, описанного выше, и нанесение серебра на профилированный носитель. Описан способ получения этиленоксида, включающий контактирование в подходящих условиях эпоксидирования потока сырья, содержащего этилен и кислород, с описанным выше катализатором. Описан также способ получения этиленгликоля, эфира этиленгликоля или 1,2-алканоламина, включающий использование этиленоксида, полученного вышеописанным способом, и превращение его в этиленгликоль, эфир этиленгликоля или 1,2-алканоламин. Технический эффект - повышение начальной активности и стабильной активности. 4 н. и 14 з.п. ф-лы, 4 табл., 3 ил.

i) контактирование в подходящих условиях эпоксидирования потока сырья, содержащего этилен и кислород, с катализатором по любому одному из пп.1-13 с получением этиленоксида; и

ii) превращение этиленоксида в этиленгликоль, эфир этиленгликоля, или 1,2-алканоламин.

| US 4837194 А, 06.06.1989 | |||

| Катализатор для окисления этилена в этиленоксид | 1987 |

|

SU1831369A3 |

| US 20022010378, 24.01.2002 | |||

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| Способ сушки зеленого солода в вертикальной солодосушилке | 1983 |

|

SU1201301A1 |

| АВТОМАТИЧЕСКИЙ ПЕРЕКЛЮЧАТЕЛЬ | 0 |

|

SU327356A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 65119381 B, 28.01.2003 | |||

| GB 1489335 A, 19.10.1977. | |||

Авторы

Даты

2009-01-10—Публикация

2004-05-05—Подача