Предлагаемое изобретение относится к устройствам для измельчения сыпучих материалов и может быть использовано на мельницах зерноперерабатывающих предприятий агропромышленного комплекса.

Известен вальцевый станок для измельчения зерна и других сыпучих продуктов, содержащий корпус, парноработающие вальцы, вращающиеся с различной скоростью (см. Соколов А.Я. «Технологическое оборудование предприятий по хранению и переработке зерна». - М.: Колос, 1984 г. - С.238…256).

Недостатками известного вальцевого станка являются сложность конструкции, большая материало- и энергоемкость станка из-за большого диаметра (250 мм) парноработающих вальцов, минимально допустимое значение которого определяется большим значением угла α захвата (затаскивания), который должен быть меньше угла φ трения зерна о поверхность вальца и определяется из условия tg α<tg φ. С увеличением диаметра увеличивается не только материалоемкость станка, но и его энергоемкость и уменьшается удельная производительность.

Известен вальцедековый станок СВУ - 2 для шелушения зерна крупяных культур между абразивным барабаном и неподвижной абразивной или резиновой декой (см. Соколов А.Я. Технологическое оборудование предприятий по хранению и переработке зерна. - М. Колос, 1984 г. - С.331…332). Этот станок, имея конструктивное сходство рабочего органа, существенно отличается от предлагаемого по параметрам конструктивного исполнения, режиму работы и его назначению. Поэтому он не может быть рассмотрен как прототип к предлагаемому измельчителю сыпучих материалов. Известный станок не обеспечивает эффективность измельчения зерна с целью получения муки, неподвижная дека уменьшает скорость прохода обрабатываемого материала в зазоре между вращающимся барабаном и неподвижной декой.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является измельчитель сыпучих материалов, включающий корпус с загрузочным и выгрузным устройствами, внутри которого эксцентрично установлен измельчающий валок с пазами и установленными в них плавающими лопатками (см. SU 844043, М.кл. В02С 4/06, опубл. 07.07.1981 г., бюл. №25).

Недостатками известного измельчителя сыпучих материалов являются сложность конструкции и низкая надежность ее работы из-за наличия установленных в пазах плавающих лопаток. Движение (плавание) лопаток в посадочных отверстиях может нарушаться при попадании в зазор частиц измельчаемого материала и увеличении изгибающего момента на лопатки от сил сопротивления при уплотнении материала в зоне захвата и измельчения. К недостаткам относятся также сложность подачи воздушно-зерновой смеси в окно корпуса при небольшом объеме закрытого пространства между вращающимися лопатками в корпусе, вытесняющими воздух из него в загрузочное окно или засасывающими воздух в выгрузное окно. Кроме того, при движении лопаток и материала со скоростью вращения вальца щелевой измельчающий зазор в корпусе уменьшается и происходит практически измельчение прессованием, являющимся энергоемким и неэффективным процессом

Таким образом, технический результат предлагаемого изобретения заключается в увеличении эффективности измельчения и уменьшении материало- и энергоемкости измельчителя.

Указанный технический результат достигается тем, что в известном измельчителе сыпучих материалов, содержащем корпус с загрузочным и выгрузным устройствами, внутри которого установлен измельчающий валец, согласно изобретению в корпусе напротив вальца расположена дека, закрепленная в гнезде носителя, установленного с возможностью кругового возвратно-поступательного движения от эксцентрикового вала, под которым носитель зафиксирован упором, установленным основанием на корпусе измельчителя.

Отличительными признаками заявляемого устройства являются наличие новых конструктивных элементов, а именно деки, закрепленной в носителе, эксцентрикового вала и упора, фиксирующего носитель.

Увеличение эффективности измельчения сыпучих материалов происходит за счет того, что при вращении вальца с известной скоростью возвратно-поступательное движение деки в сторону вращения осуществляется от эксцентрикового вала. Поступательное движение деки происходит со средней скоростью Vм, равной скорости медленно вращающегося вальца, а вращение вальца - со скоростью Vв быстровращающегося вальца. При этом коэффициент отношения скоростей К=Vв:Vм в среднем составляет 2,5 и обеспечивается режим измельчения материала. Наличие упора обеспечивает поворот деки и сохранение требуемого рабочего зазора Δ между рабочими поверхностями вальца и деки путем перемещения зазора Δ в нижнее положение при вращении эксцентрикового вала.

Таким образом, новая совокупность перечисленных конструктивных особенностей, находящихся во взаимосвязи друг с другом, приводит к усилению технического свойства конструкции измельчителя сыпучих материалов, выражающегося в увеличении его удельной производительности, уменьшении материало- и энергоемкости путем создания вальцедекового измельчающего рабочего органа, состоящего из одного вальца и деки, обеспечивающего уменьшение угла захвата и диаметра вальца. При этом валец вращается с известной скоростью Vв быстровращающегося вальца, а поступательное движение деки в сторону его вращения осуществляется в среднем со скоростью Vм медленно вращающегося вальца, а возврат деки в исходное верхнее положение осуществляется при отходе от поверхности вальца и повороте ее вокруг точки фиксации, обеспечивающей перемещение и сохранение рабочего зазора между измельчающими поверхностями в нижнем положении (см. фиг.2). Уменьшение угла захвата α обеспечивает уменьшение диаметра и рабочей поверхности вальца, мощности на его привод.

Сравнение предлагаемого измельчителя сыпучих материалов с другими известными техническими решениями из уровня техники по патентной и научно-технической документации позволило установить, что авторами не выявлены решения, включающие совокупность признаков, сходных или эквивалентных заявляемым.

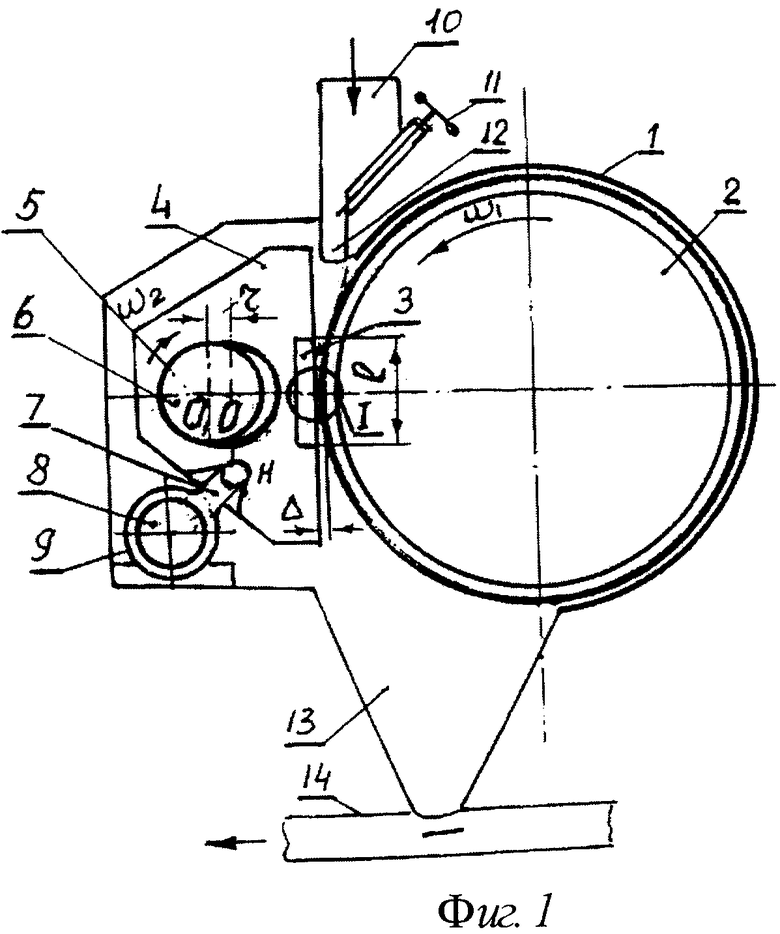

Сущность предлагаемой конструкции измельчителя сыпучих материалов поясняется чертежами, где на фиг.1 схематично изображен поперечный разрез измельчителя зерна, на фиг.2 - кинематическая схема движения звеньев рабочего органа.

Измельчитель сыпучих материалов, в частности зерна (фиг.1), содержит корпус 1, внутри которого установлены измельчающий валец 2 и напротив него дека 3, закрепленная в гнезде носителя 4. Поверхность вальца 2 и деки 3 выполнена рифленой или шероховатой. В отверстии 5 носителя 4, горизонтальная ось которого проходит по центру 0, расположен горизонтальный эксцентриковый вал 6, установленный с возможностью вращения вокруг оси, проходящей через точку O1 и находящейся на расстоянии r от оси отверстия 5, т.е. эксцентритет вала составляет величину радиуса его вращения r=1,5…2,5 мм или амплитуду колебаний деки А=2r при частоте n=1000…2000 кол/мин. При этом угол α захвата частиц уменьшается в два раза, что обеспечивает соответствующее уменьшение диаметра, следовательно массы и энергоемкости вальца. Высота рабочей поверхности деки l=(1,5…2,0)·А изготовлена с учетом амплитуды колебания деки в вертикальном направлении и обеспечивает обработку измельчаемого материала на вращающейся поверхности вальца. Рабочий зазор Δ=0,1…0,5 мм устанавливается известным способом. Для поддержания зазора Δ в нижней части носителя 4 под эксцентриковым валом 6 имеется упор 7, установленный основанием 8 в отверстии 9 на корпусе 1 измельчителя.

Измельчитель также снабжен загрузочным бункером 10 с регулировочным устройством 11 для подачи сыпучего материала в канал 12 и его последующего поступления в зону измельчения. В нижней части корпуса 1 расположены разгрузочный патрубок 13 и материалопровод 14.

В позиции I (фиг.2) показан угол α захвата зерна и зазор Δ между поверхностями вращающегося вальца 2 и вибрирующейся деки 3 в момент, когда поверхность деки находится вертикально в крайнем правом положении и зазор Δ определяется по горизонтальной линии, соединяющей центры вальца и вала.

Предлагаемый измельчитель работает следующим образом:

Исходный материал, подлежащий измельчению, поступает в измельчитель через загрузочный бункер 10 с регулировочным устройством 11 в питающий канал 12 и далее в зону измельчения в зазор А между рабочими поверхностями вращающегося вальца 2 и деки 3, совершающей круговое возвратно-поступательное перемещение в направлении движения материала. Поступательное движение деки 3 при этом происходит вниз в направлении вращения вальца 2 и обеспечивает измельчение зерна в зазоре Δ между рабочими поверхностями. Возврат из нижнего положения в верхнее происходит с отходом деки 3 от поверхности вальца 2 в результате вращающегося в отверстии 5 эксцентрикового вала 6. В момент, когда центр эксцентрикового вала находится в правом крайнем положении по горизонтальной линии, проходящей через центры вальца 2 и вала 6, поверхность деки находится в вертикальном положении и величина рабочего зазора на ней составляет Δ. При вращении эксцентрикового вала дека 3 начинает отходить, одновременно поворачиваясь вокруг точки Н опоры на упоре 7, и в момент, когда центр эксцентрикового вала 6 находится в крайнем левом положении, поверхность деки устанавливается по линии τ-τ, параллельной к линии Х-X, проходящей через точки O1 и Н упора, и ниже создает соответствующий рабочий зазор Δ с поверхностью вальца 2 (см. фиг.2). Далее по мере возврата деки 3 в верхнее исходное положение происходит переход зазора Δ к верхнему положению и он устанавливается по горизонтальной линии. В результате такого поворота деки и перемещения зазора и зоны измельчения обеспечивается увеличение производительности и качества измельчения зерна. Измельченный продукт через патрубок 13 поступает в материалопровод 14 пневмотранспортной установки.

Реализация предлагаемого изобретения не потребует больших затрат, и установка может быть изготовлена в условиях машиностроительных заводов. Заявляемый принципиально новый эффективный измельчитель обеспечивает увеличение производительности, создание материало- и энергосберегающего технологического процесса измельчения зерна.

Внедрение такого измельчителя имеет большую перспективу в масштабах машиностроения страны и за рубежом, повысит экономическую эффективность, найдет широкое применение на зерноперерабатывающих предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343001C1 |

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2555001C1 |

| ЦИЛИНДРИЧЕСКИЙ СЕПАРАТОР | 2010 |

|

RU2433003C1 |

| ВОЗДУШНЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ЗЕРНА | 2009 |

|

RU2392067C1 |

| ДИСКОВЫЙ ТРИЕР-ОВСЮГООТБОРНИК | 2002 |

|

RU2212955C1 |

| ВОЗДУШНЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ЗЕРНА | 2004 |

|

RU2264267C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2255817C1 |

| ДИСКОВЫЙ СЕПАРАТОР | 2008 |

|

RU2369448C1 |

| ЦИЛИНДРИЧЕСКИЙ ТРИЕР-ОВСЮГООТБОРНИК (ВАРИАНТЫ) | 2000 |

|

RU2182046C2 |

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2250144C2 |

Изобретение относится к устройствам для измельчения сыпучих материалов и может быть использовано на мельницах зерноперерабатывающих предприятий агропромышленного комплекса. Измельчитель сыпучих материалов включает корпус с загрузочным и выгрузочным устройствами, внутри которого установлен измельчающий валец. В корпусе напротив вальца расположена дека, закрепленная в гнезде носителя, установленного с возможностью кругового возвратно-поступательного движения от эксцентрикового вала, под которым носитель зафиксирован упором, установленным основанием на корпусе измельчителя. Изобретение позволяет повысить эффективность измельчения и уменьшить материалоемкость и энергоемкость измельчителя. 2 ил.

Измельчитель сыпучих материалов, содержащий корпус с загрузочным и выгрузным устройствами, внутри которого установлен измельчающий валец, отличающийся тем, что в корпусе напротив вальца расположена дека, закрепленная в гнезде носителя, установленного с возможностью кругового возвратно-поступательного движения от эксцентрикового вала, под которым носитель зафиксирован упором, установленным основанием на корпусе измельчителя.

| Дробилка кормов | 1987 |

|

SU1607738A1 |

| Измельчитель сыпучих материалов | 1978 |

|

SU844043A1 |

| Измельчитель-питатель хрупких кусковых материалов | 1980 |

|

SU944642A1 |

| Устройство для измельчения материала | 1990 |

|

SU1788913A3 |

| Способ лечения туберкулеза легких по а.с.орешкину | 1975 |

|

SU718106A1 |

Авторы

Даты

2009-07-10—Публикация

2007-12-20—Подача