Изобретение относится к электрохимии и предназначено для электрохимического извлечения металлов из растворов их солей.

К таким металлам относятся, например, медь, серебро, золото, платиноиды, редкие металлы.

Известны устройства, включающие камеры электролизеров с электродами из углеграфитовых материалов, для извлечения металлов, например благородных (пат.RU 2021394 C1, C25C 7/00, 15.10.1994), с электродами из графитированного ватина (пат. RU 2248413 С2, С25С 7/02, 20.03.2005); электролизер для электрохимического извлечения металла из водного раствора, содержащий катод, который включает в себя поверхность осаждения, на которую осаждается металл при электролизе водного раствора, причем во время работы электролизера поверхность осаждения имеет неоднородное электрическое поле, имеющее участки сильного электрического поля, перемеженные участками слабого электрического поля (заявка RU 2005115463 А, С25С 1/00,27.10.2005).

Наиболее близким аналогом заявленного изобретения является устройство для электролитического извлечения металлов из растворов их солей, включающее электролизер, катодная камера которого содержит корпус с перфорированными стенками, разделенный перфорированными токопроводящими перегородками на три секции, углеграфитовые электроды, размещенные в крайних секциях и выполненные в виде ленты, уложенной в секциях зигзагообразно (пат. RU 2054055 C1, С25С 7/02, 10.02.1996) - прототип.

Недостатком известного технического решения является его сложность и трудность эксплуатации, а также ограниченный срок эксплуатации в нем электрода.

Техническим результатом при использовании заявленного изобретения является упрощение конструкции установки при проведении непрерывного электрохимического извлечения металлов, увеличение срока эксплуатации электрода в стационарном режиме без разрушения в агрессивных химических средах в одном устройстве с разными электрическими режимами одновременно.

Указанный технический результат достигается тем, что установка для непрерывного электрохимического извлечения металлов из растворов их солей содержит, по меньшей мере, две электролитические ванны с исходным раствором, связанные между собой общим движущимся через них с помощью тянущих вальцев электродом, токоподводы из графитовых вальцев и противоэлектроды, при этом общий электрод выполнен из графитированной токопроводящей углеродной ленты, соединенной в замкнутое кольцо, содержит участки из токонепроводящей химически стойкой ткани и установлен с возможностью одновременного извлечения целевого металла из исходного раствора и выделения его в конечной электролитической ванне на накопительном электроде. Ленточный электрод выполнен в виде ленты Мебиуса; в качестве токонепроводящей ткани использована полипропиленовая ткань; участки из полипропиленовой ткани соединены с углеродной лентой путем сшивания; накопительный электрод в конечной электролитической ванне выполнен из углеродной ткани или пластины из металла.

Установка может дополнительно содержать, по меньшей мере, одну промывную ванну с проточной водой. Противоэлектроды в электролитических ваннах, кроме конечной, выполнены из углеродного графитированного материала, а в конечной электролитической ванне - из углеродного графитированного материала или из фольги металла, аналогичного извлекаемому металлу.

Установка выполнена с возможностью селективного извлечения металлов из растворов их солей.

Изобретение иллюстрируется чертежами, где:

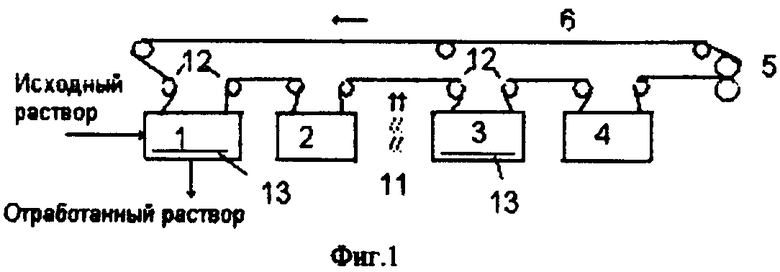

на фиг.1 изображена схема установки, общий вид;

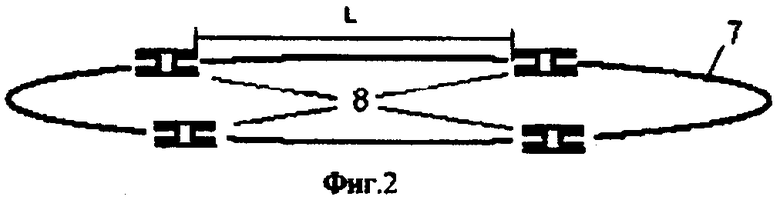

на фиг.2 изображена схема электрода, общий вид;

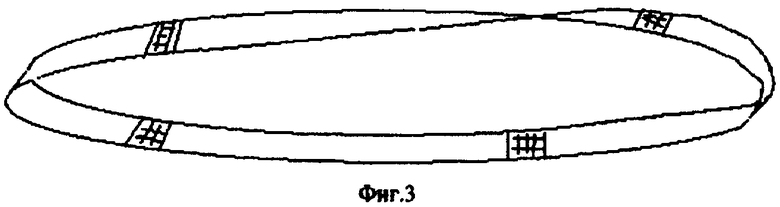

на фиг.3 изображен электрод в виде ленты Мебиуса;

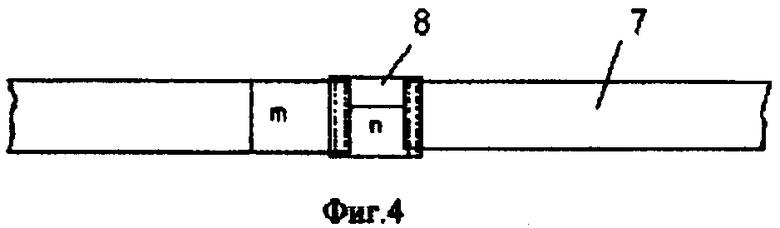

на фиг.4 изображен фрагмент электрода, включающий соединенные участки углеродной токопроводящей ленты и токонепроводящей ткани;

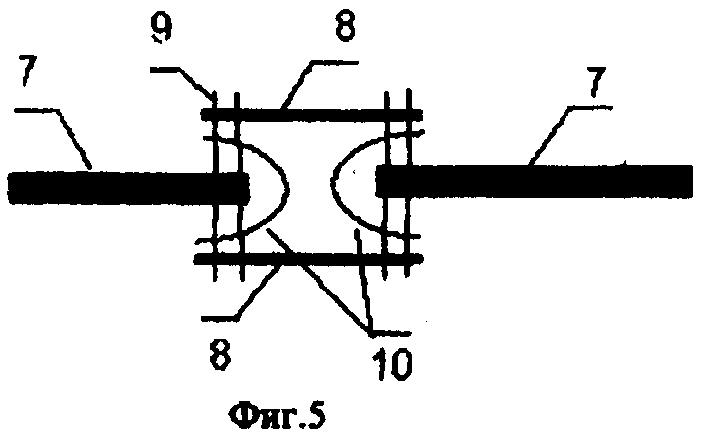

на фиг.5 изображена схема соединения участков электрода.

Установка для непрерывного электрохимического извлечения металлов из растворов их солей (фиг.1) содержит электролитические ванны 1, 2, 3, 4, связанные между собой общим движущимся через них с помощью тянущих вальцов 5 электродом 6, выполненным из графитированной токопроводящей углеродной ленты 7 (фиг.2) в виде замкнутого кольца. Электрод 6 (фиг.2, 5) содержит участки 8 из токонепроводящей химически стойкой ткани. Концы углеродной ленты соединены путем поворота относительно друг друга на 180° (фиг.3) в виде ленты Мебиуса. Участки 8 (фиг.4, 5) выполнены из полипропиленовой ткани и соединены с углеродной лентой 7 сшиванием, например, полиэфирной нитью 9. Для фиксации углеродных нитей углеродной ленты, ее электроизоляции и более прочного сцепления сшивки торцы ленты заклеены фторопластовой клейкой лентой 10.

Расстояние n (фиг.4) между соединяемыми концами углеродной ленты 7, а соответственно, и длина участка 8 из токонепроводящей ткани, составляет 0,5-1,0 см, что вполне достаточно и необходимо для прерывания тока между участками электрода.

Исходный раствор, содержащий ионы целевого металла, подают в электролитическую ванну 1 (фиг.1), в которой в качестве катода служит углеродная графитированная лента 6, которая с извлеченным металлом поступает в ванну 2, являющуюся промывной с подготовленной проточной водой; после выхода из ванны 2 электрод 6 подвергают сушке горячим воздухом 11. Для продолжения процесса извлечения металла из раствора углеродную ленту 6 протягивают через электролитическую ванну 3, в которой извлекаемый металл переносится с углеродной ленты 6 на катод данной ванны, а для последующей промывки углеродную ленту 6 протягивают через ванну 4 с подготовленной проточной водой и далее при помощи тянущих вальцов 5 снова поступает в ванну 1 с исходным раствором. Подачу электрического тока на электролитические ванны осуществляют через верхние графитовые вальцы 12 и противоэлектроды 13, которые в электролитических ваннах, кроме конечной, выполнены из углеродного графитированного материала, а в конечной электролитической ванне - из углеродного графитированного материала или из фольги металла. Извлекаемый металл в конечной электролитической ванне накапливается на катодах из углеродной ткани или на пластинах металла, выполненных в виде кассет или рулонов.

Электрохимическая проработка исходного раствора, восстановление ионов целевого металла в ваннах электролизеров происходит в гальваностатическом режиме при нагрузке ниже предельного тока для данного иона металла в данном растворе, что обусловливает селективность процесса, а при электрохимическом растворении целевого металла с ленточного электрода и перенос его на накопительный электрод в конечной электролитической ванне протекает в специально подобранном растворе для конкретного металла в гальваностатическом режиме при токе, превышающем предельный ток для данного иона металла в этом растворе. При работе в данных условиях различные участки электрода находятся при разной токовой нагрузке разной полярности, а в промежутках между электролитическими ваннами - без тока.

Количество электролитических ванн, длина, ширина и скорость протяжки углеродной ленты (электрода) определяют селективность, степень извлечения целевого металла и производительность установки.

Процесс извлечения металлов из их растворов иллюстрируется примерами.

Пример 1

Исходный раствор содержит катионы трех металлов: палладия 0,2 г/л, меди 0,5 г/л, железа 2 г/л. Электрод 6 заправляется в установку, содержащую, по меньшей мере, две электролитические ванны. В первую ванну подают ток, плотность которого при электроэкстракции палладия устанавливают ниже того значения, которое можно было бы установить исходя из концентрации извлекаемых ионов в данном растворе (предельного тока). Это позволяет значительно повысить селективность извлечения, но при снижении степени извлечения данного иона, до примерно 90%. После извлечения в первой ванне ионов целевого металла обедненный раствор направляют с прерыванием струи во вторую ванну с более низким значением тока, в которой извлекается еще примерно 90% палладия.

Суммарное извлечение палладия после прохождения электрода через две электролитические ванны составляет около 99%. Таким образом, в растворе остается около 0,002 г/л палладия.

Далее электрод протягивают через конечную электролитическую ванну, в которой палладий электрохимически переносится на накопительный электрод до накопления на нем определенной массы.

Пример 2

Исходный раствор по примеру 1 подают в установку, увеличенную на две ванны. После экстракции палладия из раствора и последующего его переноса на накопительный электрод, подобно примеру 1, раствор, содержащий катионы меди и железа, направляют в следующую электролитическую ванну, в которой происходит электрохимическое извлечение 99% меди. Затем электрод протягивают через ванну, в которой медь электрохимически переносится на накопительный катод.

В отработанном растворе остается около 0,002 г/л палладия, 0,005 г/л меди и исходное количество железа.

Заявленное изобретение обладает по сравнению с известным уровнем техники рядом преимуществ:

- предельная простота конструкции и эксплуатации;

- посредством общего подвижного электрода и многостадийного электрохимического процесса извлечения металлов возможно селективное, регулируемое по степени, извлечение целевого металла;

- высокий процент извлечения металлов;

- все электрохимические процессы протекают в стационарном режиме;

- возможное автоматизирование процесса извлечения металлов;

- при исполнении электрода в виде ленты Мебиуса вся поверхность электрода работает в одинаковых условиях, износ электрода происходит равномерно и срок его эксплуатации увеличивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ РАСТВОРОВ ИХ СОЛЕЙ | 2007 |

|

RU2340708C1 |

| Устройство для очистки алюминийсодержащих хлоридных растворов от железа | 2017 |

|

RU2652607C1 |

| ОБЪЕМНО-ПОРИСТЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ И ПРОТОЧНЫЙ ЭЛЕКТРОД НА ЕГО ОСНОВЕ | 2000 |

|

RU2178017C2 |

| АВТОНОМНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ МОДУЛЬ | 2000 |

|

RU2172796C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2404927C2 |

| Электродная камера | 1990 |

|

SU1788094A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2016 |

|

RU2640212C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2000 |

|

RU2181780C2 |

| АВТОНОМНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОМПЛЕКС | 2005 |

|

RU2280713C1 |

| ЭЛЕКТРОДНЫЙ КОМПЛЕКТ | 2001 |

|

RU2206640C2 |

Изобретение относится к установкам для непрерывного электрохимического извлечения металлов из растворов их солей. Установка содержит, по меньшей мере, две электролитические ванны с исходным раствором, связанные между собой общим движущимся через них с помощью тянущих вальцов электродом, токоподводы из графитовых вальцов и противоэлектроды. Общий электрод выполнен в виде замкнутого кольца, состоящего из графитированных токопроводящих участков и участков из токонепроводящей химически стойкой ткани. Общий электрод установлен с возможностью одновременного извлечения целевого металла из исходного раствора и выделения его в конечной электролитической ванне на накопительном электроде. Технический результат при использовании изобретения - упрощение конструкции установки при проведении непрерывного электрохимического извлечения металлов, повышение срока эксплуатации электрода без разрушения в агрессивных химических средах. 7 з.п. ф-лы, 5 ил.

| КАТОДНАЯ КАМЕРА ЭЛЕКТРОЛИЗЕРА | 1990 |

|

RU2054055C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1989 |

|

RU2021394C1 |

| АВТОНОМНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОМПЛЕКС | 2002 |

|

RU2225901C1 |

| US 4626331 A, 02.12.1986 | |||

| ПРОДУЦЕНТ ЭКЗОПОЛИСАХАРИДА | 2007 |

|

RU2343193C1 |

| Скрепер | 1982 |

|

SU1099010A1 |

Авторы

Даты

2009-01-10—Публикация

2007-04-10—Подача