Изобретение относится к области испытания физико-механических свойств материалов металлических конструкций при деформировании и может использоваться для определения пластических свойств металла трубопроводов.

Металл труб магистрального трубопровода должен иметь высокие не только прочностные, но и пластические свойства. В этом случае металл способен без разрушения противостоять спонтанно изменяющимся нагрузкам.

В процессе эксплуатации пластические свойства металла могут снижаться. Поэтому для проведения предупреждающих разрушение мер необходимо выявлять места металла со сниженными пластическими свойствами.

Существующие методы определения пластических свойств металла деталей и элементов трубопроводов преимущественно основаны на лабораторных испытаниях образцов трубного материала в различных температурно-силовых режимах (Методы испытания, контроля и исследования машиностроительных материалов: Справ, пособие. Т.2. Методы исследования механических свойств металлов. / Под. ред. А.Т.Туманова. - М.: Машиностроение, 1971. - 320 с).

Основным недостатком лабораторных испытаний является необходимость проведения сложных имитационных экспериментов с определением «средних» характеристик механических свойств и разрушения материала.

Известен способ определения пластических свойств материала конструкции по характеру разрушения, заключающийся в доведении конструкции до разрушения, определении особенностей и механизма разрушения путем исследования поверхности изломов в очаге разрушения методом фрактографии (Изломы конструкционных сталей: Справ. изд. Герасимова Л.П., Ежов А.А., Маресев М.И. Металлургия, 1987. - 272 с).

Основным недостатком известного способа является невозможность прогнозирования характера разрушения конструкции без ее физического разрушения.

Известен способ определения пластических свойств материала, взятый нами в качестве прототипа, заключающийся в установлении экспериментальных зависимостей между показателями пластичности и твердостью материала на образцах, измерении твердости материала и определении показателей пластичности (δ, ψ) по известным зависимостям (Марковец М.П. Определение механических свойств металлов по твердости. - М.: Машиностроение, 1979.- 191 с.114-117].

Недостатками известного способа является следующее.

Недостаточная точность прогнозирования пластических свойств металла трубопроводов при разрушении в силу того, что при исследовании твердости применяют пластическое деформирование поверхности металла сжатием, а при эксплуатации и разрушении трубопроводов на металл действует растягивающая нагрузка. Несоответствие прикладываемых при испытаниях нагрузок приводит к ошибке при определении пластических свойств.

Определение пластических свойств по твердости выполняют при каком-либо одном состоянии металла трубопровода, чаще всего без избыточного внутреннего давления, то есть в ненапряженном металле. Однако пластическое течение металла вплоть до его начала готовится в структуре во время всего цикла статического нагружения, что также не учитывается и приводит к погрешности определения пластических свойств.

Определение пластических свойств по твердости, например по Бринеллю, суммирует эффект от структурных составляющих стали, а перестройка структуры при пластическом деформировании происходит на микроуровне, что также делает данный метод недостаточно чувствительным в этих условиях.

Задачей изобретения является повышение точности определения пластических свойств металла трубопроводов.

Повышение точности определения пластических свойств металла трубопроводов достигается за счет применения статической растягивающей испытательной нагрузки, приложенной к поверхности трубопровода, вместо нагрузки сжатием, исследования всего цикла статического нагружения металла трубопроводов за счет ступенчатого прироста внутреннего давления до предела упругости вместо однократной пробы на твердость при каком-либо статическом состоянии и определения микротвердости вместо классической пробы на твердость.

Поставленная задача решается тем, что в известном способе определения пластических свойств металла трубопроводов, включающем получение экспериментальных зависимостей между показателями твердости и пластичности металла на образцах, измерение твердости металла трубопроводов и определение показателей пластичности с помощью полученных зависимостей, согласно изобретению образцы металла различной пластичности подвергают статическому ступенчатому нагружению до предела упругости, на каждой ступени нагружения многократно измеряют микротвердость, рассчитывают коэффициент асимметрии плотности распределения значений микротвердости, строят график экспериментальной зависимости пластических свойств образцов металла от среднего значения коэффициента асимметрии за время нагружения, ступенчато меняют в трубопроводе давление до рабочего давления, на каждой ступени повышения давления многократно измеряют микротвердость напряженного металла трубопровода и определяют показатели пластичности металла трубопровода с помощью полученной на образцах зависимости.

В качестве пояснения приводим следующее.

При механическом нагружении металла происходят сложные процессы изменения дислокационной структуры. В силу того что структура поликристаллических конструкционных сталей гетерогенна, разные элементы (участки) конструкции имеют различные характеристики механических свойств, разную сопротивляемость деформациям. Поэтому в ходе нагружения конструкция деформируется неоднородно, что приводит к неоднородности распределения дислокационных систем и нарушений. В месте с наибольшей концентрацией дислокаций материал разупрочняется, что приводит к уменьшению микротвердости. В другом месте может упрочняться за счет блокирования дислокаций примесными атомами, что приводит к увеличению микротвердости. Исследуя асимметрию плотности распределения микротвердости в ходе механического нагружения относительно нормального распределения, не доводя конструкцию до разрушения, можно установить преимущественный потенциальный механизм ее разрушения и пластические свойства.

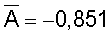

На чертеже показана зависимость относительного удлинения образцов после разрыва δ от среднего коэффициента асимметрии плотности распределения чисел микротвердости  , измеренных при ступенчатом нагружении образцов.

, измеренных при ступенчатом нагружении образцов.

Способ реализуют следующим образом.

Изготавливают несколько образцов для испытания на растяжение из металла, аналогичного металлу трубопровода, пластичность которого необходимо установить. Образцы подвергают ступенчатому статическому нагружению до достижения металлом предела упругости. На образцах на каждой ступени нагружения измеряют микротвердость не менее 50 раз. Представляют результаты измерений микротвердости в виде гистограммы плотности распределения и рассчитывают коэффициент асимметрии А для каждого образца и ступени нагружения. Определяют среднее значение коэффициента асимметрии  для каждого образца. Испытывают образцы на растяжение, определяют показатели пластичности и строят график зависимости пластических свойств от

для каждого образца. Испытывают образцы на растяжение, определяют показатели пластичности и строят график зависимости пластических свойств от  .

.

Шлифованием подготавливают место для измерения микротвердости на трубопроводе. Ступенчато повышают давление в трубопроводе до рабочего. На каждой ступени повышения давления выполняют не менее 50 измерений микротвердости. Рассчитывают коэффициент асимметрии А для каждой ступени, среднее значение  за время подъема давления и определяют показатели пластичности материала с помощью полученной на образцах зависимости.

за время подъема давления и определяют показатели пластичности материала с помощью полученной на образцах зависимости.

Пример

Необходимо определить относительное удлинение после разрыва δ металла подземного магистрального газопровода. Марка стали трубопровода - 17Г1С. Условный предел текучести стали - не менее 325 МПа. Диаметр трубопровода 1220 мм, толщина стенки - 12 мм. Рабочее давление транспортируемого газа - 5,5 МПа.

Для проведения измерений на трубопроводе снижают давление в обследуемом газопроводе до атмосферного. Откапывают газопровод. Удаляют фрагмент изоляционного покрытия трубы площадью 100 см2. В месте удаления покрытия наждачной бумагой подготавливают поверхность измерения до получения металлического блеска и выполняют 100 измерений микротвердости.

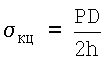

При действии внутреннего давления 5,5 МПа в металле газопровода возникают кольцевые напряжения, которые рассчитываются по известной формуле  , где Р - внутреннее давление, МПа, D - внутренний диаметр газопровода, мм, h - толщина стенки трубы, мм. При условии отсутствия напряжений изгиба (σИЗГ=0) и напряжений от температурного перепада (σt=0) эквивалентные напряжения, возникающие в металле трубопровода от внутреннего давления, составят 0,889 σКЦ

, где Р - внутреннее давление, МПа, D - внутренний диаметр газопровода, мм, h - толщина стенки трубы, мм. При условии отсутствия напряжений изгиба (σИЗГ=0) и напряжений от температурного перепада (σt=0) эквивалентные напряжения, возникающие в металле трубопровода от внутреннего давления, составят 0,889 σКЦ

Известно, что эквивалентные напряжения, возникающие в трубопроводе от внутреннего давления, приравниваются к напряжениям, возникающим в образце при одноосном растяжении статической нагрузкой.

Ступенчатое повышение давления в газопроводе до 5,5 МПа с шагом в 1,0 МПа вызывает в металле газопровода кольцевые и эквивалентные напряжения, величины которых представлены в таблице 1.

Из различных фрагментов труб стали марки 17Г1С, в т.ч. эксплуатировавшихся в составе магистрального газопровода, изготавливают 10 стандартных образцов для испытания на растяжение (ГОСТ 1497-84. Металлы. Методы испытания на растяжение. М.: Изд-во стандартов, 1984. 17 с.).

Шлифованием подготавливают поверхность образцов для измерения микротвердости, зажимают образцы в захватах разрывной машины MP-100. Ступенчато с шагом в 50 МПа нагружают образцы и создают в них растягивающие напряжения, эквивалентные напряжениям, возникающим в металле газопровода, вплоть до достижения ими предела упругости (280-300 МПа для различных образцов). На каждой ступени нагружения выполняют 100 измерений микротвердости прибором УЗИТ-2М. Доводят образцы до разрушения и определяют относительное удлинение после разрыва δ (%).

Рассчитывают коэффициент асимметрии плотности распределения чисел твердости А для каждого образца и ступени нагружения, определяют среднее значение коэффициента асимметрии  и строят зависимость

и строят зависимость

Выборочно на некоторых образцах с помощью прибора ПИМ-ДВ1, в котором реализован принцип измерения характеристик механических свойств металла по твердости (по способу прототипу), определяют характеристику относительного удлинения металла после разрыва в месте измерений микротвердости.

Значения коэффициентов асимметрии плотности распределения чисел микротвердости при напряжениях, возникающих в образце при ступенчатом повышении нагрузки от 0 до 300 МПа с шагом 50 МПа, средние значения коэффициентов асимметрии, величины относительного удлинения образцов после разрыва, установленные по графику, представленному на чертеже, характеристики механических свойств металла образцов, которые определены при отсутствии нагрузки на образцах с помощью прибора ПИМ-ДВ1, а также величины относительного удлинения после разрыва, полученные по завершении механических испытаний образцов, представлены в таблице 2.

по эталонному способу δ, %

Рассчитывают коэффициенты асимметрии плотности распределения микротвердости металла газопровода на каждой ступени и определяют среднее значение коэффициента. Установлено, что  . По полученной на образцах зависимости (см. чертеж) определяют, что величина относительного удлинения после разрыва металла газопроводаδ=23%, что не ниже величины, регламентируемой для данной марки стали (Марочник сталей и сплавов. / В.Г.Сорокин, А.В.Волосникова, С.А.Вяткин и др. Под. общ. ред. В.Г.Сорокина. - М.: Машиностроение, 1989. - 640 с.), т.е. можно прогнозировать, что преимущественный механизм развития разрушения на обследуемой трубе - вязкий.

. По полученной на образцах зависимости (см. чертеж) определяют, что величина относительного удлинения после разрыва металла газопроводаδ=23%, что не ниже величины, регламентируемой для данной марки стали (Марочник сталей и сплавов. / В.Г.Сорокин, А.В.Волосникова, С.А.Вяткин и др. Под. общ. ред. В.Г.Сорокина. - М.: Машиностроение, 1989. - 640 с.), т.е. можно прогнозировать, что преимущественный механизм развития разрушения на обследуемой трубе - вязкий.

Предлагаемый способ позволяет повысить точность определения предела текучести металла трубопроводов и дать прогноз потенциального характера разрушения трубопроводов без доведения металла трубопроводов до пластического течения, то есть без какого-либо необратимого механического воздействия.

Для подтверждения достижения поставленной задачи - повышения точности определения пластических свойств металла трубопровода заявляемым способом сравнивали величины относительного удлинения образцов после разрыва, полученные при испытании их по заявляемому способу, способу-прототипу и способу механических испытаний, выбранному в качестве эталонного способа определения пластических свойств материала.

Из таблицы 2 следует, что предлагаемый метод определения пластических свойств металла, а именно прогнозирования относительного удлинения после разрыва, наиболее точно соответствует результатам механических испытаний, выбранных в качестве эталонного способа определения пластических свойств, в то время как определение относительного удлинения по способу-прототипу, т.е. по зависимости его от твердости дает 1-2% расхождения, что для прогноза пластических свойств длительно эксплуатируемых газопроводов очень важно.

Предлагаемый способ может быть применен при проведении ремонта газопроводов, связанного с принудительным его изгибом. До или в ходе ремонта тестируют пластические свойства металла труб. Если установлено, что металл газопровода имеет недостаточные по сравнению с нормативом значения пластических свойств, то при эксплуатации принимают меры, ограничивающие дополнительные статические и циклические нагрузки на газопровод. Если таковые меры применить невозможно, то трубы, имеющие недостаточную пластичность металла, заменяют на новые.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛА | 2007 |

|

RU2339017C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2339018C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| СПОСОБ ПРОДЛЕНИЯ РЕСУРСА НАДЗЕМНЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2350832C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНОГО ОБРАЗЦА ДЛЯ ДЕФЕКТОСКОПИИ ТРУБОПРОВОДОВ | 2007 |

|

RU2364850C2 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2006 |

|

RU2319944C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В СТАЛЬНЫХ КОНСТРУКЦИЯХ | 2009 |

|

RU2389988C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ СТАЛЬНЫХ ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2010 |

|

RU2442114C2 |

Изобретение относится к трубопроводному транспорту и может использоваться для определения пластических свойств металла действующих трубопроводов. Образцы металла, аналогичного металлу трубопровода, подвергают ступенчатому статическому нагружению до предела упругости и получают экспериментальные зависимости между показателями микротвердости и пластичности металла. На каждой ступени нагружения образцов многократно измеряют микротвердость, рассчитывают коэффициент асимметрии плотности распределения значений микротвердости, строят график экспериментальной зависимости пластических свойств образцов металла от среднего значения коэффициента асимметрии за время нагружения. В трубопроводе ступенчато меняют давление до рабочего давления и на каждой ступени повышения давления многократно измеряют микротвердость напряженного металла трубопровода, определяют показатели пластичности металла трубопровода с помощью полученной на образцах зависимости. Позволяет прогнозировать потенциальный характер разрушения трубопровода. 2 табл. 1 ил.

Способ определения пластических свойств металла трубопроводов, включающий получение экспериментальных зависимостей между показателями твердости и пластичности металла на образцах, измерение твердости металла трубопроводов и определение показателей пластичности с помощью полученных зависимостей, отличающийся тем, что образцы металла различной пластичности подвергают статическому ступенчатому нагружению до предела упругости, на каждой ступени нагружения многократно измеряют микротвердость, рассчитывают коэффициент асимметрии плотности распределения значений микротвердости, строят график экспериментальной зависимости пластических свойств образцов металла от среднего значения коэффициента асимметрии за время нагружения, ступенчато меняют в трубопроводе давление до рабочего давления, на каждой ступени повышения давления многократно измеряют микротвердость напряженного металла трубопровода и определяют показатели пластичности металла трубопровода с помощью полученной на образцах зависимости.

| МАРКОВЕЦ М.П | |||

| Определение механических свойств металлов по твердости | |||

| - М.: Машиностроение, 1979, с.114-117 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2221231C2 |

| и др.), 10.01.2004 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДА | 2000 |

|

RU2194967C2 |

| RU 2002105603 А, (БУДЗУЛЯК Б.В | |||

| и др.), 27.11.2003 | |||

| RU 2000105200 А, (КУЗНЕЦОВ Н.С.), 27.01.2002 | |||

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ДИФФУЗИОННОГО ПОКРЫТИЯ НАРУЖНОЙ И ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ И ЕЕ РЕЗЬБОВЫХ УЧАСТКОВ И НАСОСНО-КОМПРЕССОРНАЯ ТРУБА | 2005 |

|

RU2284368C1 |

| и др.), 27.09.2006. | |||

Авторы

Даты

2009-01-10—Публикация

2007-06-15—Подача