Изобретение относится к финишной обработке и может быть использовано при обработке цилиндрических поверхностей.

Известен способ хонингования, при котором хонинговальным брускам сообщают вращательное и возвратно-поступательное движения и обеспечивают их выбег за края отверстия (Хонингование. Справ. пособие / Под общ. ред. С.И.Куликова. - М.: Машиностроение, 1973. - 168 с.).

Однако при этом способе хонингования при реверсе поступательного движения хонинговальной головки уменьшается скорость резания, что приводит к уменьшению съема припуска на краях отверстия и образованию его бочкообразности.

Известен способ хонингования, при котором хонинговальным брускам сообщают вращательное и возвратно-поступательное движения и обеспечивают увеличение величины их выбега за края отверстия для предотвращения образования его бочкообразности (Хонингование. Справ. пособие / Под общ. ред. С.И.Куликова. - М.: Машиностроение, 1973. - 168 с.).

Однако увеличение величины выбега брусков за края обрабатываемого отверстия увеличивает протяженность и время одного хода хонинговальной головки и, следовательно, время хонингования, что снижает производительность процесса.

Известен также способ хонингования, который заключается в увеличении времени реверса поступательного движения хонинговальной головки у краев обрабатываемого отверстия (Кудояров Р.Г. Точность деталей машин при алмазном хонинговании / Под ред. д-ра техн. наук, проф. В.Ц.Зориктуева. - М.: Изд-во МАИ, 2002. - 170 с.).

Недостаток данного способа хонингования заключается в увеличении времени обработки за счет задержки брусков у краев отверстия и, следовательно, в снижении производительности обработки.

Наиболее близким техническим решением к заявляемому является способ хонингования, при котором хонинговальным брускам сообщают вращательное и возвратно-поступательное движения, причем скорость вращательного движения изменяют в течение обработки (Хонингование. Справ. пособие / Под общ. ред. С.И.Куликова. - М.: Машиностроение, 1973. - 168 с.) путем накладывания на вращательное движение шпинделя станка окружных гармонических (синусоидальных) колебаний.

Однако данный способ хонингования также не предотвращает образование бочкообразности обрабатываемого отверстия.

Задачей настоящего изобретения является повышение точности и производительности обработки за счет увеличения съема припуска у краев обрабатываемого отверстия.

Указанная задача достигается способом хонингования, при котором хонинговальным брускам сообщают вращательное и возвратно-поступательное движения, причем скорость вращательного движения изменяют в течение обработки, в отличие от прототипа скорость вращательного движения брусков изменяют в течение каждого хода хонинговальной головки таким образом, что в середине осевого хода головки окружной скорости придают минимальное значение, а по мере приближения к каждой из точек реверса эту скорость увеличивают до максимального значения.

При увеличении скорости вращательного движения за один и тот же интервал времени каждое режущее зерно хонинговальных брусков у краев отверстия проходит больший путь за счет большей скорости, поэтому каждое зерно снимает больший припуск, нежели при неизменной скорости вращения. Следовательно, увеличение скорости вращения хонинговальной головки у краев отверстия приводит к увеличенному съему припуска в этих сечениях отверстия и, значит, к предотвращению образования отклонения формы поверхности, повышению производительности обработки.

Суть способа хонингования заключается в следующем.

Хонинговальные бруски вводят в обрабатываемое отверстие и посредством механизма радиальной подачи прижимают к обрабатываемой поверхности. Одновременно брускам сообщают вращательное и возвратно-поступательное движения. Причем скорость вращения брусков изменяют в течение каждого хода хонинговальной головки таким образом, что в середине осевого хода головки окружной скорости придают минимальное значение, а по мере приближения к каждой из точек реверса эту скорость увеличивают до максимального значения.

Существо изобретения поясняется чертежами.

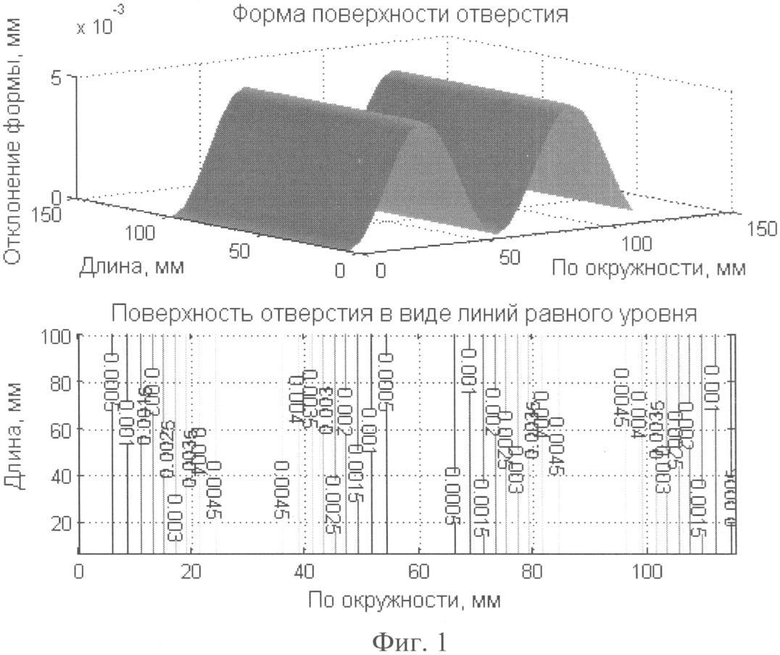

На фиг.1 приведена развертка поверхности обрабатываемого отверстия диаметром 38 мм и длиной 100 мм, имеющего исходное отклонение формы в виде овальности величиной 0,01 мм.

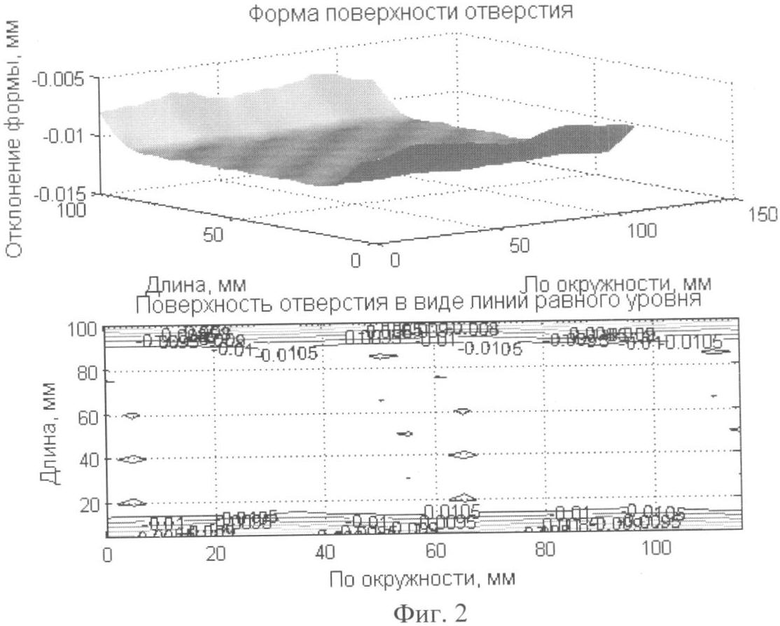

На фиг.2 приведена развертка поверхности обработанного отверстия способом хонингования без увеличения окружной скорости брусков.

На фиг.3 приведена развертка поверхности обработанного отверстия предлагаемым способом хонингования с увеличением окружной скорости брусков по мере приближения к точкам реверса их осевого перемещения.

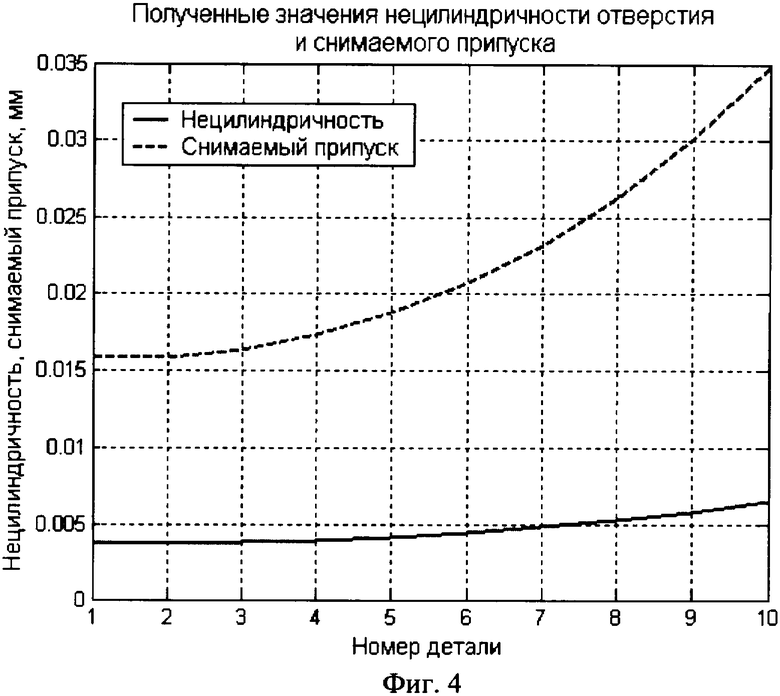

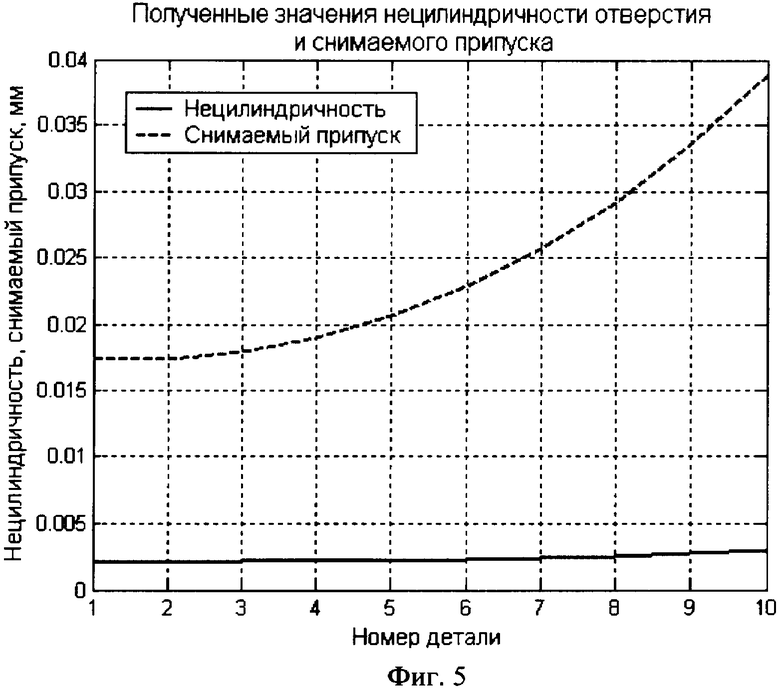

На фиг.4 и 5 приведена динамика изменения показателей обработки для партии из 10 деталей без изменения окружной скорости и с изменением окружной скорости соответственно.

Предложенный способ хонингования может быть реализован хонинговальным станком, имеющим управляемый привод вращения хонинговальной головки. Подобный привод реализован в токарных станках с контурной системой числового управления и позволяет при обтачивании торца детали увеличивать частоту ее вращения по мере движения резца к оси вращения детали, но для обеспечения постоянства скорости резания.

Пример конкретной реализации

При обработке в течение 60 секунд отверстия диаметром 38.2 мм и длиной 100 мм, имеющего исходное отклонение формы в виде овальности величиной 0,01 мм (фиг.1), хонинговальной головкой, оснащенной 4 брусками длиной 25 мм и шириной 5 мм, при радиальной дискретной подаче брусков величиной 0,5 мкм на каждый двойной ход, осевой скорости 6 м/мин и постоянной окружной скорости 10 м/мин были достигнуты некруглость отверстия 0,0018 мм и отклонение образующей отверстия от прямолинейности 0,0038 мм, максимальная величина снятого припуска на сторону 0,0158 мм (фиг.2).

Из фиг.2 видно, что у краев отверстия наблюдается сужение диаметра в отличие от средней части поверхности отверстия. В результате в обработанном отверстии сформирована бочкообразность величиной 7,6 мкм.

Увеличение окружной скорости брусков по мере их приближения к точкам реверса осевого перемещения с 10 м/мин до 20 м/мин при тех же остальных параметрах обработки позволило получить некруглость отверстия 0,00045489 мм, отклонение образующей от прямолинейности 0,0021 мм и величину снятого припуска на сторону 0,0174 мм (фиг.3).

Эффективность заявляемого способа была проверена на обработке партии из 10 деталей. Сравнение приведенных на фиг.4 и фиг.5 данных о съеме припуска и величине отклонения образующей отверстия от прямолинейности (нецилиндричности) при обработке партии из 10 деталей соответственно без изменения окружной скорости и с ее изменением показывает, что изменение окружной скорости брусков в течение каждого хода хонинговальной головки таким образом, что в середине осевого хода головки окружная скорость имеет минимальное значение, а по мере приближения к каждой из точек реверса эта скорость увеличивается до максимального значения, обеспечивает большую стабильность величины отклонения образующей отверстия от прямолинейности вследствие более равномерного износа брусков.

Таким образом, применение заявляемого способа позволило уменьшить отклонение образующей отверстия от прямолинейности более чем в 1,8 раза, а овальности отверстия в 4 раза. Увеличился и съем припуска на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОНИНГОВАНИЯ ГЛУХИХ ОТВЕРСТИЙ | 2007 |

|

RU2348500C1 |

| СПОСОБ ХОНИНГОВАНИЯ | 2008 |

|

RU2388586C1 |

| СПОСОБ ХОНИНГОВАНИЯ ГЛУХИХ ОТВЕРСТИЙ | 2007 |

|

RU2344921C1 |

| СПОСОБ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 2019 |

|

RU2711283C1 |

| СПОСОБ ХОНИНГОВАНИЯ | 1999 |

|

RU2155123C1 |

| СПОСОБ ХОНИНГОВАНИЯ ВИНТОВЫХ КАНАВОК НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ВРАЩЕНИЯ И ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101158C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 1998 |

|

RU2121422C1 |

| СПОСОБ ХОНИНГОВАНИЯ | 1997 |

|

RU2117565C1 |

| СПОСОБ ХОНИНГОВАНИЯ КОНИЧЕСКИХ ОТВЕРСТИЙ | 2004 |

|

RU2270747C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252856C1 |

Изобретение относится к области абразивной обработки и может быть использовано при хонинговании цилиндрических поверхностей деталей. Хонинговальным брускам сообщают вращательное и осевое возвратно-поступательное движения. Изменяют скорость вращательного движения брусков в течение каждого осевого хода хонинговальной головки. Минимальное значение окружной скорости задают в середине осевого хода хонинговальной головки. По мере приближения к каждой из точек реверса ее увеличивают до максимального значения. В результате повышается точность и производительность обработки за счет увеличения съема припуска у краев обрабатываемого отверстия. 5 ил.

Способ хонингования, включающий сообщение хонинговальным брускам вращательного и осевого возвратно-поступательного движений и изменение скорости вращательного движения в течение обработки, отличающийся тем, что скорость вращательного движения брусков изменяют в течение каждого осевого хода хонинговальной головки, причем в середине осевого хода хонинговальной головки задают минимальное значение окружной скорости и увеличивают его до максимального по мере приближения к каждой из точек реверса.

| КУЛИКОВ С.И | |||

| и др | |||

| Хонингование | |||

| Справочное пособие | |||

| М.: Машиностроение, 1973, с.95-100, 140-143 | |||

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 2005 |

|

RU2305620C2 |

| Способ хонингования | 1991 |

|

SU1781012A1 |

| DE 3919895 A1, 20.12.1990. | |||

Авторы

Даты

2009-01-27—Публикация

2007-10-09—Подача