Изобретение относится к машиностроению и может быть использовано для абразивной обработки деталей с точными короткими сквозными отверстиями.

Известен способ хонингования, при котором хонинговальным брускам сообщают вращательное и возвратно-поступательное движения и обеспечивают увеличение величины их выбега за края отверстия для предотвращения образования его бочкообразности (Хонингование. Справ. пособие / Под общ. ред. С.И. Куликова. - М.: Машиностроение, 1973. - 168 с.).

Однако увеличение величины выбега брусков за края обрабатываемого отверстия увеличивает протяженность и время одного хода хонинговальной головки и, следовательно, время хонингования, что снижает производительность процесса.

Известен также способ хонингования, который заключается в увеличении времени реверса поступательного движения хонинговальной головки у краев обрабатываемого отверстия (Кудояров Р.Г. Точность деталей машин при алмазном хонинговании / Под ред. д-ра техн. наук, проф. В.Ц. Зориктуева. - М.: Изд-во МАИ, 2002. - 170 с.).

Недостаток данного способа хонингования заключается в увеличении времени обработки за счет задержки брусков у краев отверстия и, следовательно, в снижении производительности обработки.

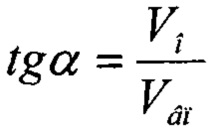

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ хонингования отверстий, при котором хонинговальную головку вращают и перемещают в продольном направлении с реверсированием в конце каждого хода при выходе брусков из обрабатываемого отверстия. При этом с целью повышения точности геометрической формы обрабатываемого отверстия, реверсирование осуществляют при величине выхода брусков, определяемой из условия:  где

где

- длина перебега брусков;

- длина перебега брусков;

d - диаметр обрабатываемого отверстия;

z - количество брусков;

- величина отношения окружной и возвратно-поступательной скоростей (А.С. №1366365 от 15.01.1988 г.). Данный способ принят за прототип.

- величина отношения окружной и возвратно-поступательной скоростей (А.С. №1366365 от 15.01.1988 г.). Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа, - способ хонингования отверстий, при котором хонинговальную головку вращают и перемещают в продольном направлении; движение хонинговальной головки в продольном направлении реверсируют в конце каждого хода; хонинговальные бруски выходят из обрабатываемого отверстия с определенным перебегом.

Известный способ, принятый за прототип, имеет следующие недостатки: во-первых не подходит для обработки точных коротких отверстий, т.к. при малой величине осевого хода происходит локальный контакт поверхности брусков с обрабатываемой поверхностью, то есть верхняя часть брусков контактирует лишь с верхней частью отверстия, а нижняя половина брусков с нижней частью отверстия, в результате чего происходит неравномерный съем и износ брусков, и интенсивное копирование исходной погрешности геометрической формы инструмента отверстием и наоборот, во-вторых, при небольшой длине обрабатываемого отверстия, ввиду необходимости частых реверсов, не позволяет назначить высоких значений возвратно поступательной скорости Vвп, что в свою очередь снижает допустимую величину окружной скорости Vо, результирующую скорость резания и производительность обработки.

Задачей изобретения является повышение производительности, равномерности износа брусков и точности геометрической формы обрабатываемых коротких отверстий.

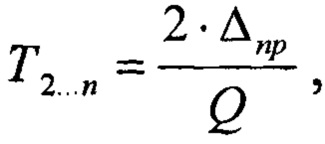

Поставленная задача была решена за счет того, что в известном способе хонингования отверстий, при котором хонинговальную головку вращают и перемещают в продольном направлении с реверсированием в конце каждого хода при выходе брусков из обрабатываемого отверстия, согласно изобретению обработку сквозного отверстия осуществляют с двух противоположных сторон путем периодического переворота обрабатываемой детали, при этом цикл хонингования (Тхон) разделяют как минимум на два или более подциклов (Тхон=T1+T2+…Tn), в каждом из которых обработку выполняют с разных сторон, причем время второго или любого следующего подцикла определяют из выражения  где

где

Δпр - погрешность формы отверстия в продольном направлении после выполнения предыдущего подцикла обработки;

- средняя скорость съема материала.

- средняя скорость съема материала.

Признаки заявляемого технического решения, отличительные от прототипа, - обработку сквозного отверстия осуществляют с двух противоположных сторон путем периодического переворота обрабатываемой детали, при этом цикл хонингования (Тхон) разделяют как минимум на два или более подциклов (Тхон=Т1+Т2+…Тn), в каждом из которых обработку выполняют с разных сторон, причем время второго или любого следующего подцикла определяют из выражения  где

где

Δпр - погрешность формы отверстия в продольном направлении после выполнения предыдущего подцикла обработки;

- средняя скорость съема материала.

- средняя скорость съема материала.

Отличительные признаки в совокупности с известными позволят повысить производительность обработки, равномерность износа брусков и точность геометрической формы обрабатываемых коротких отверстий.

Заявителю неизвестно использование в науке и технике отличительных признаков способа хонингования отверстий с получением указанного технического результата.

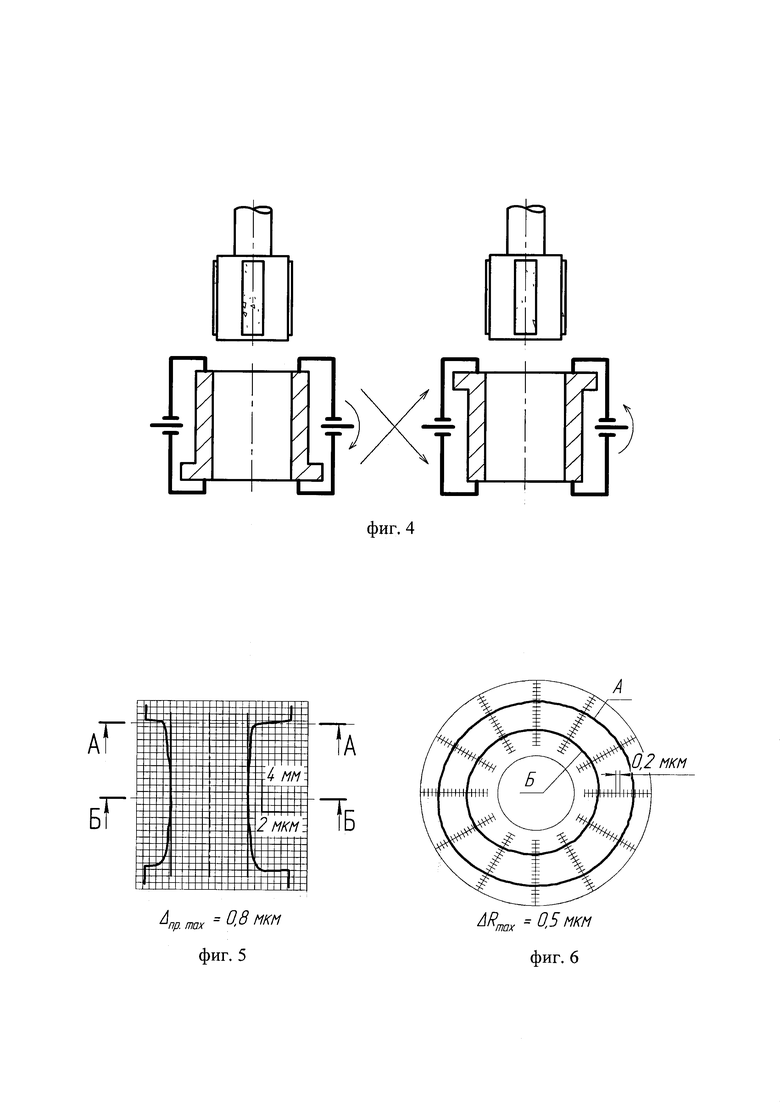

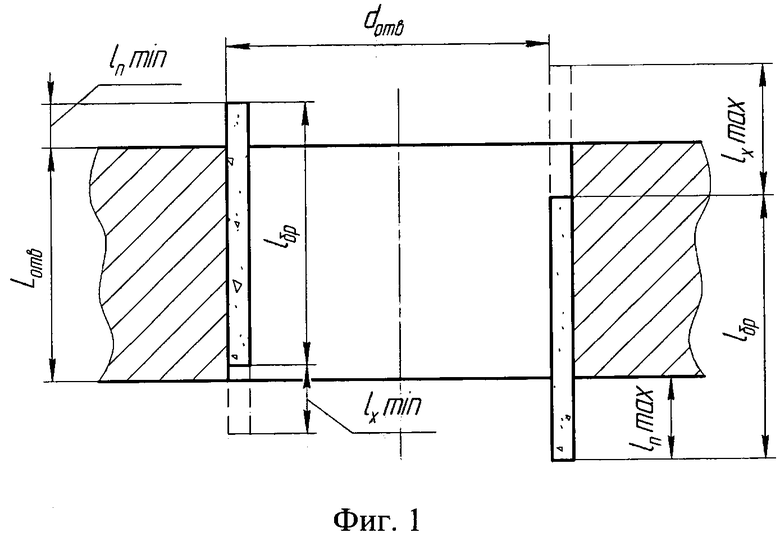

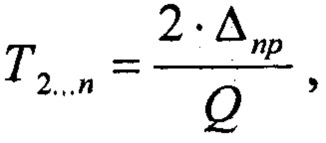

Предлагаемый способ иллюстрируется чертежами, представленными на фиг. 1-6.

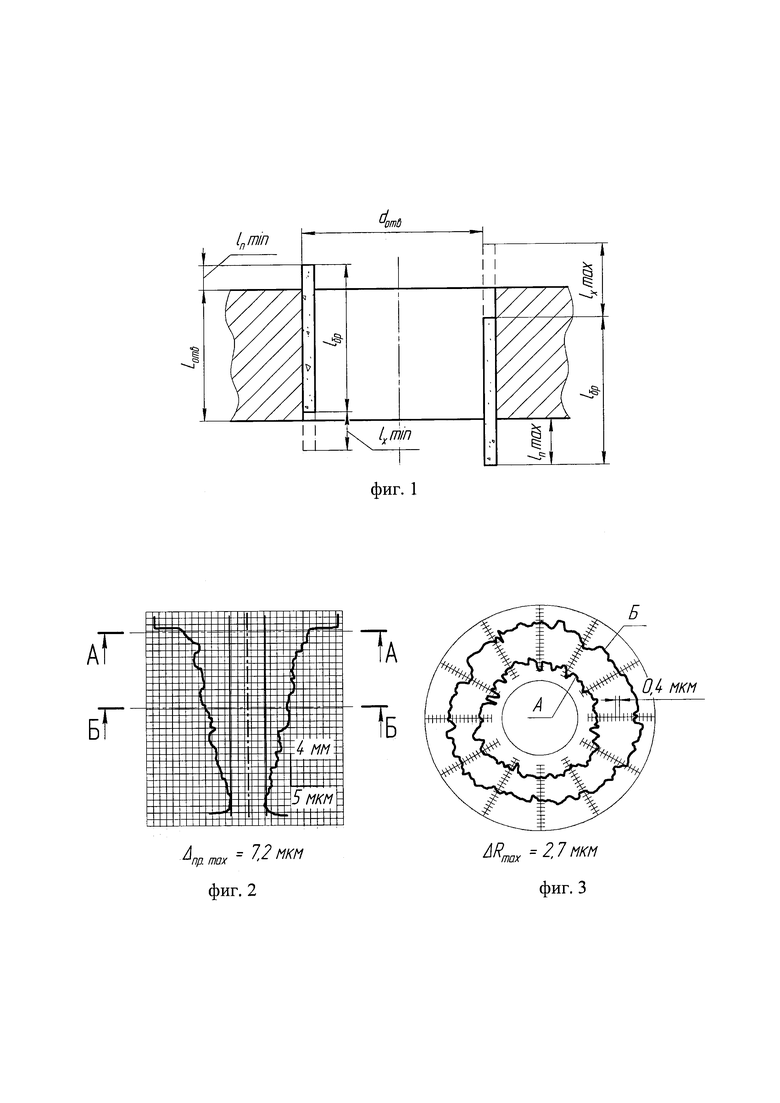

На фиг. 1 представлена схема контактирования брусков при хонинговании точных коротких отверстий.

На фиг. 2 - отклонение геометрической формы отверстия в продольном сечении после первого подцикла хонингования известным способом.

На фиг. 3 - отклонение геометрической формы отверстия в поперечных сечениях после первого подцикла хонингования известным способом.

На фиг. 4 - схема переворота обрабатываемой детали.

На фиг. 5 - отклонение геометрической формы отверстия в продольном сечении после второго подцикла хонингования.

На фиг. 6 - отклонение геометрической формы отверстия в поперечных сечениях после второго подцикла хонингования.

Способ осуществляется на хонинговальных станках с «жесткой» или шарнирной хонинговальной головкой.

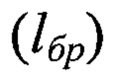

Точность формы отверстия в продольном сечении в большой степени зависит от исходной погрешности геометрической формы инструмента и обрабатываемой детали, соотношения длины брусков  и длины обрабатываемого отверстия (Lотв.), а также от параметров наладки, включающих в себя положение и длину осевого хода

и длины обрабатываемого отверстия (Lотв.), а также от параметров наладки, включающих в себя положение и длину осевого хода  и величину перебега брусков

и величину перебега брусков  Возможность варьирования параметров наладки существенно ограничена при хонинговании высокоточных коротких отверстий соизмеримых с длиной брусков (фиг. 1).

Возможность варьирования параметров наладки существенно ограничена при хонинговании высокоточных коротких отверстий соизмеримых с длиной брусков (фиг. 1).

При поштучном хонинговании коротких отверстий величина и диапазон регулирования осевого хода  весьма ограничены допустимыми значениями перебега брусков

весьма ограничены допустимыми значениями перебега брусков  На практике величину перебега брусков назначают равной 1/3 длины бруска

На практике величину перебега брусков назначают равной 1/3 длины бруска  При большем значении перебега брусков происходит «развал» отверстия у торцов.

При большем значении перебега брусков происходит «развал» отверстия у торцов.

Например, при длине бруска 30 мм рекомендуемая величина перебега брусков составляет  При длине обрабатываемого отверстия Lотв=25 мм (для деталей с диаметром отверстия dотв=35 мм) максимальная величина хода при одинаковых перебегах брусков будет равна 15 мм. Из условия соблюдения контакта всей поверхности брусков с обрабатываемым отверстием величину хода можно регулировать лишь в приделах 2-3 мм, причем в сторону уменьшения хода.

При длине обрабатываемого отверстия Lотв=25 мм (для деталей с диаметром отверстия dотв=35 мм) максимальная величина хода при одинаковых перебегах брусков будет равна 15 мм. Из условия соблюдения контакта всей поверхности брусков с обрабатываемым отверстием величину хода можно регулировать лишь в приделах 2-3 мм, причем в сторону уменьшения хода.

При малой величине осевого хода происходит локальный контакт поверхности брусков с обрабатываемой поверхностью, то есть верхняя часть брусков контактирует лишь с верхней частью отверстия, а нижняя половина брусков с нижней частью отверстия. В результате происходит неравномерный съем и износ брусков, и интенсивное копирование исходной погрешности геометрической формы инструмента отверстием и наоборот (фиг. 2, 3).

Для реализации способа хонингование сквозного отверстия осуществляют с двух противоположных сторон путем периодического переворота обрабатываемой детали (фиг. 4).

Цикл хонингования (Тхон) при этом разделяют как минимум на два и более подциклов (Тхон=Т1+Т2+…Тn), в каждом из которых обработка выполняется с разных сторон. Такой прием обеспечивает равномерный контакт рабочей поверхности брусков со всеми участками обрабатываемого отверстия. За время первого подцикла (T1) снимается основной припуск. После переворота обрабатываемой детали, то есть во втором подцикле время хонингования (Т2) назначается в зависимости от погрешности Δпр формы отверстия после первого подцикла и скорости съема материала  мкм/мин. Время Т2 определяют из выражения:

мкм/мин. Время Т2 определяют из выражения:

За счет эффекта взаимной правки интенсифицируется исправление исходной погрешности формы отверстия и автоматически повышается точность формы рабочей части инструмента, что позволяет снизить требования к точности его изготовления. Кроме того, при хонинговании отверстия с двух сторон практически полностью исключается влияние погрешностей наладки, например, неодинаковый перебег брусков на точность геометрической формы обработанного отверстия. Данный способ особенно эффективен при хонинговании, когда длина отверстий соизмерима с длиной брусков.

Проведены сравнительные эксперименты, показавшие высокую эффективность хонингования даже при однократном перевороте обрабатываемой детали. Эксперименты проведены при одинаковых условиях обработки. Обработка проводилась в одинаковых условиях. Исходная погрешность геометрической формы хонголовки (конусообразность) составляла не более 10-15 мкм.

При хонинговании отверстия с одной стороны происходит частичное копирование погрешности формы инструмента. Результаты представлены на фиг. 2, 3. Отклонение профиля продольного сечения обработанного отверстия составляет Δпр max=7,2 мкм, отклонение от круглости ΔRmax=2,7 мкм.

Эффективность заявляемого способа была проверена при обработке партии из 15 деталей. При той же погрешности формы инструмента (10-15 мкм) и однократном перевороте детали отклонение формы обработанного отверстия не превышало 1 мкм (фиг. 5, 6). Способ одинаково эффективен при любых методах хонингования отличающихся рабочим движением инструмента.

Таким образом, предлагаемый способ за счет разделения цикла хонингования на несколько подциклов и периодического переворота обрабатываемой детали позволил повысить точность геометрической формы отверстий и равномерность износа брусков в 8-9 раз, а также увеличить производительность обработки за счет сокращения времени исправления исходной погрешности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ хонингования отверстий | 1985 |

|

SU1366365A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА УНИВЕРСАЛЬНАЯ | 2018 |

|

RU2744127C2 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ АЛМАЗНЫМИ БРУСКАМИ ГЛУХИХ ОТВЕРСТИЙ С ОКНАМИ И ХРОМОВЫМ ПОКРЫТИЕМ | 2001 |

|

RU2206441C2 |

| ГИБКИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2012 |

|

RU2524455C2 |

| СПОСОБ ХОНИНГОВАНИЯ | 2003 |

|

RU2233216C1 |

| Хонинговальная головка | 1989 |

|

SU1713785A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2146594C1 |

| Электрод-инструмент для абразивного электрохимического хонингования глухих отверстий | 1972 |

|

SU437598A1 |

| СПОСОБ ХОНИНГОВАНИЯ ГЛУХИХ ОТВЕРСТИЙ | 2007 |

|

RU2348500C1 |

| СПОСОБ ХОНИНГОВАНИЯ | 2007 |

|

RU2344922C1 |

Изобретение относится к машиностроению и может быть использовано для абразивной обработки коротких сквозных отверстий деталей. Хонинговальную головку вращают и перемещают в продольном направлении с реверсированием в конце каждого хода при выходе брусков из обрабатываемого отверстия. Обработку сквозного отверстия осуществляют с двух противоположных сторон детали путем ее периодического переворота обрабатываемой детали. Цикл хонингования разделяют как минимум на два или более подциклов, в каждом из которых обработку выполняют с разных сторон детали. Время каждого подцикла определяют в зависимости от погрешности формы отверстия в продольном направлении после выполнения предыдущего подцикла и средней скорости съема материала. В результате повышаются производительность хонингования, равномерность износа брусков и точность геометрической формы коротких отверстий. 6 ил.

Способ хонингования сквозных отверстий, включающий вращение и перемещение хонинговальной головки в продольном направлении с реверсированием в конце каждого хода при выходе брусков из обрабатываемого отверстия, отличающийся тем, что обработку сквозного отверстия осуществляют с двух противоположных сторон путем периодического переворота обрабатываемой детали, при этом цикл хонингования (Тхон) разделяют как минимум на два или более подциклов (Тхон=T1+T2+…Тn), в каждом из которых обработку выполняют с разных сторон детали, причем время второго или любого следующего подцикла определяют по формуле

где Δпр - погрешность формы отверстия в продольном направлении после выполнения предыдущего подцикла обработки;

- средняя скорость съема материала.

- средняя скорость съема материала.

| Способ хонингования отверстий | 1985 |

|

SU1366365A1 |

| СПОСОБ ХОНИНГОВАНИЯ | 2003 |

|

RU2233216C1 |

| Способ хонингования глухих отверстий | 1982 |

|

SU1189665A1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДСТВА, ОБЛАДАЮЩЕГО ЦИТОСТАТИЧЕСКИМ ДЕЙСТВИИЕМ В ОТНОШЕНИИ ЛИМФОБЛАСТОВ ЧЕЛОВЕКА | 2014 |

|

RU2563170C1 |

Авторы

Даты

2020-01-16—Публикация

2019-10-01—Подача