Настоящая заявка имеет дату приоритета на основании первичной заявки с порядковым номером 60/467630, поданной 2 мая 2003 г. в Патентное Ведомство США, и заявки с порядковым номером 60/524790, поданной 25 ноября 2003 г. в Патентное Ведомство США.

УРОВЕНЬ ТЕХНИКИ

Изобретение относится к полимерным смесям для оптических устройств и к способу их изготовления.

Для разнообразного применения, например для получения оптических элементов, для глазных линз и т.п., обычно стремятся использовать устройства с хорошими оптическими свойствами, такие как пленки и листы. В указанных оптических устройствах обычно используются дополнительные функциональные характеристики, такие как поляризация света, фотохромия, оттенок, цвет, декор, фирменный знак, твердость, антиабразивные и антивуалентные свойства, способность регистрировать рентгеновские лучи, возможности фотографической пленки, способность цифрового хранения данных, способность регулировать свет и т.п. Обычно желательно использовать полимерные сплавы для тех видов применения, где определенная конкретная функциональность может соответствовать экономической рентабельности. Однако полимерные сплавы обычно имеют ряд недостатков, таких как наличие комет и прожилок, которые делают пленку неприемлемой для применения там, где требуется оптика высокого качества. Поэтому обычно желательно разрабатывать композиции полимерных сплавов, которые могут быть эффективно использованы в оптических устройствах. Кроме того, желательно создать способы для переработки полимерных сплавов в оптические пленки и линзы, в которых указанные дефекты устранены или существенно уменьшены.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ изготовления пленки или листа включает деформирование полимерного сплава при температуре, эффективной для придания деформированному сплаву запаздывания двойного лучепреломления, которое равно примерно 350 нанометрам (нм) или больше.

В еще одном варианте осуществления изобретения способ, по существу удаляющий кометы и прожилки из оптической пленки, включает отжиг пленки или листа, содержащих полимерный сплав, при температуре, близкой к температуре стеклования полимерной смолы, содержащейся в сплаве.

В еще одном варианте осуществления изобретения композиция содержит первую полимерную смолу в количестве от около 1 до около 99 мас.% и вторую полимерную смолу в количестве от около 1 до около 99 мас.%, где на полимерные смолы действуют деформирующим усилием или энергией, эффективной для получения полимерного сплава с запаздыванием двойного лучепреломления, которое равно примерно 350 нм или больше или с запаздыванием двойного лучепреломления, которое равно примерно 150 нанометрам или меньше.

В еще одном варианте осуществления изобретения оптическое устройство изготавливают способом, включающим деформирование полимерного сплава при температуре, эффективной для придания деформированному сплаву запаздывания двойного лучепреломления, которое равно примерно 350 нм или больше, или отжиг полимерного сплава при температуре, эффективной для придания деформированному сплаву запаздывания двойного лучепреломления, равного примерно 150 нанометрам или меньше.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

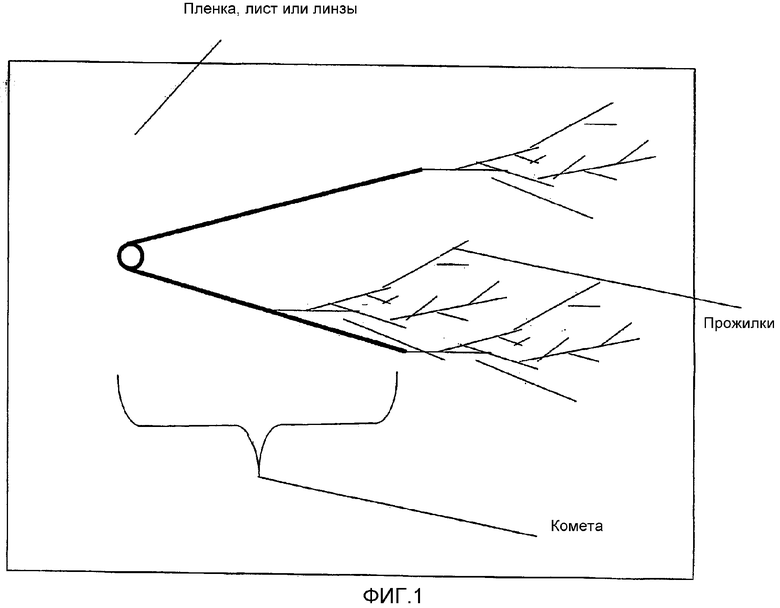

Фиг.1 представляет собой схематическое изображение полимерной пленки или листа, в котором имеются кометы и прожилки;

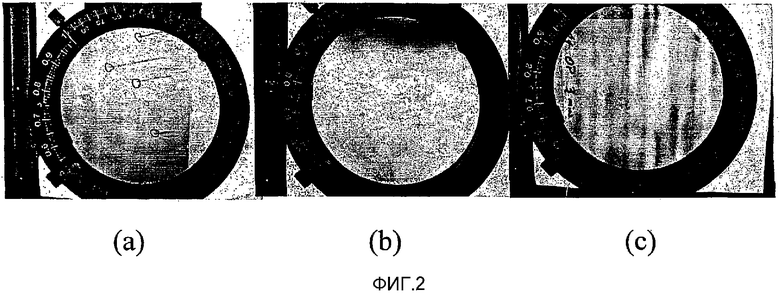

фиг.2 представляет собой фотографию, показывающую (а) кометы и прожилки из образца 2; (b) образец 4 без комет и прожилок и (c) образец 5 без комет и прожилок; и

фиг.3 представляет собой графическое изображение технологичности смесей поликарбоната и поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилата).

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Описываемые в данной заявке композиции содержат полимерные сплавы, которые имеют удельный коэффициент пропускания, больше или равный примерно 85%, и в которых по существу не имеется дефектов, таких как кометы и прожилки, при исследовании в поляризованном свете в видимой части спектра, т.е. при длине волны от около 300 нм до около 1000 нм. Описан также способ получения оптических пленок и оптических линз из полимерных сплавов, в которых уменьшено количество дефектов, таких как кометы и прожилки, или по существу не имеется таких дефектов. Описан также способ для уменьшения и устранения дефектов, таких как кометы и прожилки, содержащихся в оптическом устройстве, содержащем оптическую пленку или лист, полученные из полимерных сплавов.

Указанные композиции позволяют успешно использовать пленки толщиной, равной около 5 микрометров (0,2 мил) или большей, до толщины, равной около 1000 микрометров (40 мил) или меньше. В еще одном типичном варианте осуществления изобретения из указанных полимерных сплавов можно изготавливать лист, имеющий толщину от равной примерно 1001 микрометру (40,04 мил) или больше до толщины, равной примерно 40000 микрометров (1600 мил) или меньше. Здесь также описываются композиция полимерного сплава и способ применения полимерного сплава в виде оптической пленки на субстрате, где субстрат имеет минимальное термическое сопротивление и где пленка может быть нанесена на субстрат без каких-либо повреждений или разрушений. Здесь также описываются композиция полимерного сплава и способ применения полимерного сплава в виде оптической пленки на субстрате, где субстрат наносится способом обратного формования и где пленка не подвергается существенным искажениям или нарушениям во время обратного формования. Обратное формование иногда называют переформованием. В одном из вариантов осуществления изобретения лист или пленку, которые сначала деформируют, могут затем подвергать отжигу при температуре, эффективной для придания листу запаздывания двойного лучепреломления, которое равно около 150 нм или меньше. В еще одном варианте осуществления изобретения лист, который сначала подвергают отжигу, может затем быть деформирован при температуре, эффективной для придания листу запаздывания двойного лучепреломления, которое равно около 350 нм или больше. Как определено выше, «комета» представляет собой дефект, обычно образующийся вокруг неоднородности в полимерной смоле, используемой для пленки или листа, под действием поляризованного видимого света. Схематическое изображение как «комет», так и прожилок можно видеть на фиг.1. Как здесь видно, «комета» представляет собой дефект, обычно образующийся вокруг неоднородностей, таких как кристаллиты, вызванные сопротивлением полимерных смол деформации, зародышеобразователи, микропузырьки, продукты распада, примеси, такие как черные крапинки, наполнители и т.п. Кометы могут также образовываться вокруг кристаллитов, которые остаются нерасплавленными во время обработки полимерных смол. Как можно видеть на фиг.1, прожилки являются дефектами фибриллярного типа, которые обычно имеют внешний вид, похожий на ветвь или дерево, и обычно появляются в хвосте кометы. Не ограничиваясь какой-либо теорией, полагают, что образованию комет и прожилок способствуют местные вариации в морфологии расплава (во время образования листов и пленок) по причине таких факторов, как разделение фаз, неоднородности сплава и т.п. Указанные дефекты обычно делают пленку или лист непригодными для применения в оптике высокого качества.

Полимерные сплавы, применяемые для таких оптических устройств высокого качества, обычно представляют собой смеси термопластичных полимерных смол. Термопластичные полимерные смолы, которые можно использовать в оптических устройствах, могут представлять собой олигомеры, полимеры, иономеры, дендримеры, сополимеры, такие как блок-сополимеры, привитые сополимеры, звездообразные блок-сополимеры, статистические сополимеры или им подобные, или комбинации, содержащие по меньшей мере одну из вышеупомянутых термопластичных полимерных смол. Подходящими примерами термопластичных полимерных смол являются полиолефины, такие как полиэтилен, полипропилен, полиамиды, такие как Nylon 4,6, Nylon 6, Nylon 6,6, Nylon 6,10, Nylon 6,12; сложные полиэфиры, такие как полиэтилентерефталат (PET), полибутилентерефталат (PBT), поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилат) (PCCD), поли(триметилентерефталат) (PTT), сополимер(циклогександиметанол-этиленгликольтерефталат) (PETG или PCTG), поли(этиленнафталат) (PEN), поли(бутиленнафталат)(PBN); полиимиды, полиацетали, полиакрилы, поликарбонаты (PC), полистиролы, полиамидимиды, полиарилаты, полиакрилаты, полиметакрилаты, такие как полиметилметакрилат (РММА), полиуретаны, полиарилсульфоны, простые полиэфирсульфоны, полиариленсульфиды, поливинилхлориды, полисульфоны, простые полиэфиримиды, политетрафторэтилены, простые полиэфиркетоны, простые полиэфирэфиркетоны, простые полиариленэфиры, жидкокристаллические полимеры или им подобные или комбинации, содержащие по меньшей мере одну из вышеупомянутых полимерных смол.

В сплаве могут быть использованы смеси сложных полиэфиров, такие как смесь, содержащая сополимер 100 мольных процентов терефталевой кислоты, от около 1 до около 99 мольных процентов 1,4-циклогександиметанола и от около 1 до около 99 мольных процентов этиленгликоля (весь сополимер обозначают PCTG), в котором 1,4-циклогександиметанол содержит цис- и транс-изомеры в мольном соотношении 70:30. Одним из коммерчески доступных PCTG является EASTAR PCTG Copolyester 5445ТМ, который производит Eastman Chemical Company. Сложные полиэфиркарбонаты (также известные как сополимеры сложных полиэфиров с карбонатами (PPC)) можно также использовать в полимерных сплавах. Аморфные полиамиды, такие как Trogamid, коммерчески доступные от Degussa Chemicals, могут также быть использованы в полимерных сплавах. Еще одной смесью, которую также можно с выгодой использовать, является смесь, содержащая сополимер 100 мольных процентов циклогександиметанола, от 1 до 100 мольных процентов терефталевой кислоты и от 1 до 100 мольных процентов изофталевой кислоты.

Предпочтительными полимерными сплавами являются PC-PCCD, PC-PETG, PC-PET, PC-PBT, PC-PCT, PC-PCTG, PC-PPC, PC-PCCD-PETG, PC-PCCD-PCT, PC-PPC-PCTG, PC-PCTG-PETG, полифениленовый простой эфир - полиамид, полифениленовый простой эфир - полистирол и им подобные.

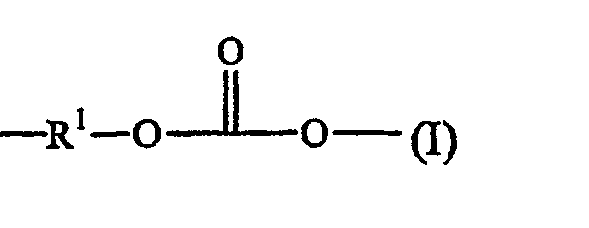

Предпочтительной полимерной смесью является смесь поликарбонат - сложный циклоалифатический полиэфир. В данной заявке термины "поликарбонат", "поликарбонатная композиция" и "композиция, содержащая ароматические карбонатные звенья цепи", используют для обозначения композиций, содержащих структурные звенья формулы (I)

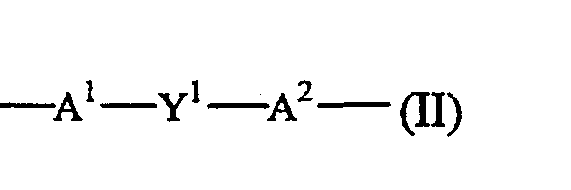

где около 60% или больше общего числа групп Rl представляют собой ароматические органические радикалы, а остальные являются алифатическими, алициклическими или ароматическими радикалами. Rl предпочтительно представляет собой ароматический органический радикал и, более предпочтительно, радикал формулы (II)

где каждый из A1 и A2 представляет собой моноциклический двухвалентный арильный радикал и Y1 представляет собой мостиковый радикал, содержащий нуль, один или два атома, которые отделяют A1 от A2. В типичном варианте осуществления изобретения один атом отделяет A1 от A2. Наглядными примерами радикалов данного типа являются -O-, -S-, -S(O)-, -S(О2)-, -C(O)-, метилен, циклогексилметилен, 2-[2,2,1]-бициклогептилиден, этилиден, изопропилиден, неопентилиден, циклогексилиден, циклопентадецилиден, циклододецилиден, адамантилиден и им подобные. В еще одном варианте осуществления изобретения нет атомов, отделяющих A1 от A2,примером, иллюстрирующим такой вариант, является бисфенол (OH-бензол-бензол-OH). Мостиковый радикал Y1 может быть углеводородной группой или насыщенной углеводородной группой, такой как метилен, циклогексилиден или изопропилиден.

Поликарбонаты могут быть получены реакцией Шоттена-Баумана на границе раздела фаз предшественника карбонатов с дигидроксисоединениями. Обычно водное основание (такое как, например, гидроксид натрия, гидроксид калия, гидроксид кальция и т.п.) смешивают с органическим растворителем, не смешивающимся с водой, таким как бензол, толуол, сероуглерод или дихлорметан, который содержит дигидроксисоединение. Обычно используют агент фазового переноса для содействия реакции. Можно прибавлять регуляторы молекулярной массы или отдельно, или вместе со смесью реактантов. Агенты для разветвления, описанные ниже, также можно прибавлять отдельно или в смеси.

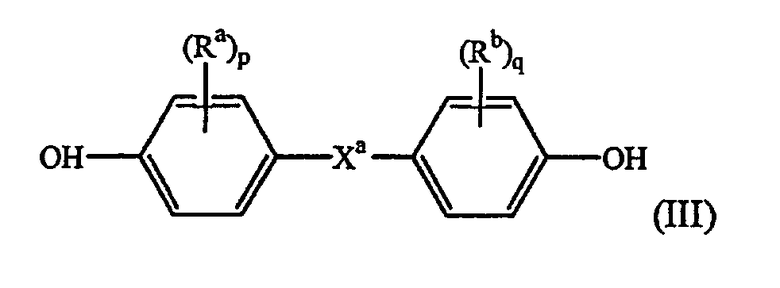

Поликарбонаты могут быть получены реакцией на границе раздела фаз дигидроксисоединений, в которых только один атом отделяет A1 от A2. Используемый в настоящей заявке термин "дигидроксисоединение" включает, например, следующие производные бисфенола общей формулы (III)

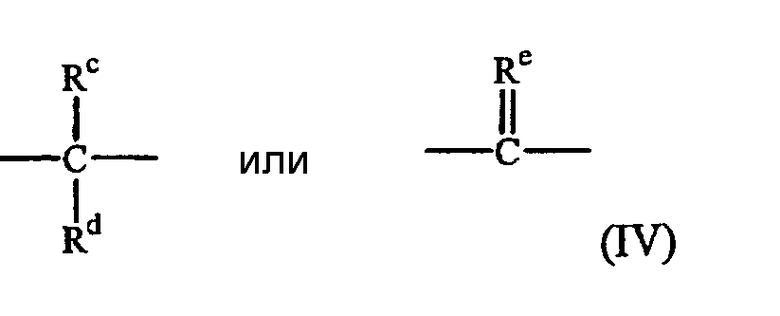

в которой каждый из Ra и Rb независимо представляет собой водород, атом галогена или одновалентную углеводородную группу; p и q каждый независимо представляют собой целые числа от 0 до 4, и Xa представляет собой одну из групп формулы (IV):

где Rс и Rd каждый независимо представляет собой атом водорода или одновалентную линейную или циклическую углеводородную группу, а Re представляет собой двухвалентную углеводородную группу.

Примеры видов производных бисфенола, которые могут быть представлены формулой (III), включают производные ряда бис(гидроксиарил)алканов, такие как 1,1-бис(4-гидроксифенил)метан, 1,1-бис(4-гидроксифенил)этан, 2,2-бис(4- гидроксифенил)пропан (или бисфенол-A), 2,2-бис(4-гидроксифенил)бутан, 2,2-бис(4-гидроксифенил)октан, 1,1-бис(4-гидроксифенил)пропан, 1,1-бис(4-гидроксифенил)-н-бутан, бис(4-гидроксифенил)фенилметан, 2,2-бис(4-гидрокси-1- метилфенил)пропан, 1,1-бис(4-гидрокси-трет-бутилфенил)пропан, 2,2-бис(4-гидрокси-3-бромфенил)пропан и т.п., ряда бис(гидроксиарил)циклоалканов, такие как 1,1-бис(4-гидроксифенил)циклопентан, 1,1-бис(4-гидроксифенил)циклогексан и т.п., а также комбинации, содержащие по меньшей мере одно из вышеупомянутых производных бисфенола.

Другие производные бисфенола, которые можно представить формулой (III), включают производные, где X представляет собой -O-, -S-, -SO- или -SO2-. Несколько примеров таких производных бисфенола представляют собой простые бис(гидроксиарил)эфиры, такие как 4,4′-дигидроксидифениловый эфир, 4,4′-дигидрокси-3,3′-диметилфениловый эфир и т.п., бис(гидроксидиарил)сульфиды, такие как 4,4′-дигидроксидифенилсульфид, 4,4′-дигидрокси-3,3′-диметилдифенилсульфид и т.п., бис(гидроксидиарил)сульфоксиды, такие как 4,4′-дигидроксидифенилсульфоксиды, 4,4′-дигидрокси-3,3′-диметилдифенилсульфоксиды и т.п., бис(гидроксидиарил)сульфоны, такие как 4,4′-дигидроксидифенилсульфон, 4,4′-дигидрокси-3,3′-диметилдифенилсульфон и т.п., а также комбинации, содержащие по меньшей мере одно из вышеуказанных производных бисфенола.

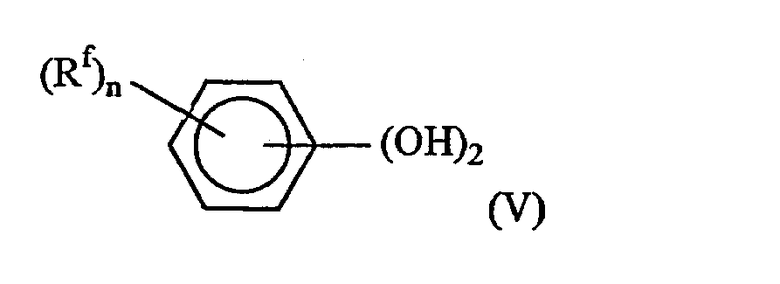

Другие производные бисфенола, которые можно использовать в поликонденсации поликарбонатов, представлены формулой (V)

где Rf представляет собой атом галогена углеводородной группы, содержащей 1-10 атомов углерода или галогензамещенную углеводородную группу; n представляет собой число от 0 до 4. Когда n равно по меньшей мере 2, заместители Rf могут быть одинаковыми или разными. Примерами производных бисфенола, которые могут быть представлены формулой (V), являются резорцин, замещенные производные резорцина, такие как 3-метилрезорцин, 3-этилрезорцин, 3-пропилрезорцин, 3-бутилрезорцин, 3-трет-бутилрезорцин, 3-фенилрезорцин, 3-кумилрезорцин, 2,3,4,6-тетрафторрезорцин, 2,3,4,6-тетрабромрезорцин и им подобные; катехол, гидрохинон, замещенные гидрохиноны, такие как 3-метилгидрохинон, 3-этилгидрохинон, 3-пропилгидрохинон, 3-бутилгидрохинон, 3-трет-бутилгидрохинон, 3-фенилгидрохинон, 3-кумилгидрохинон, 2,3,5,6-тетраметилгидрохинон, 2,3,5,6-тетра-трет-бутилгидрохинон, 2,3,5,6-тетрафторгидрохинон, 2,3,5,6-тетрабромгидрохинон и им подобные, а также комбинации, содержащие по меньшей мере одно из вышеупомянутых производных бисфенола.

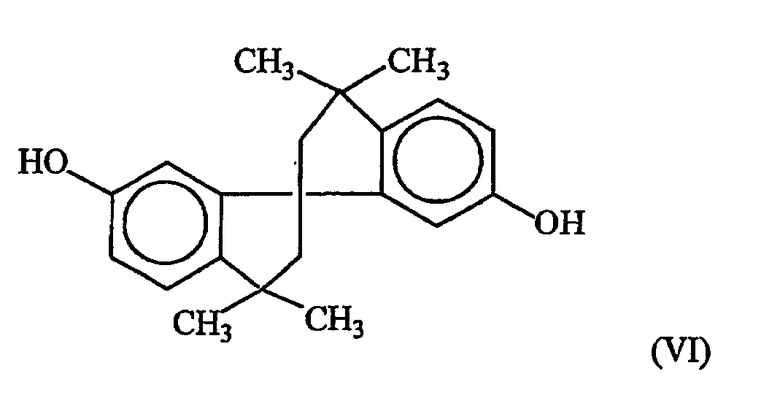

Можно также использовать такие производные бисфенола, как 2,2,2′,2′-тетрагидро-3,3,3′,3′-тетраметил-1,1′-спиро-би-[1H-инден]-6,6′-диол, представленный формулой (VI)

Предпочтительным производным бисфенола является бисфенол А.

Типичные предшественники карбонатов включают карбонилгалогениды, например карбонилхлорид (фосген) и карбонилбромид; бис-галогенформиаты, например бис-галогенформиаты двухатомных фенолов, таких как бисфенол А, гидрохинон и им подобные, и бис-галогенформиаты гликолей, таких как этиленгликоль и неопентилгликоль; и диарилкарбонаты, такие как дифенилкарбонат, ди(толил)карбонат и ди(нафтил)карбонат. Предпочтительным предшественником карбоната для реакции на границе раздела фаз является карбонилхлорид.

Возможно также использование поликарбонатов, полученных полимеризацией двух или более различных двухатомных фенолов или сополимера двухатомного фенола с гликолем или со сложным полиэфиром с гидроксильными или кислотными концевыми группами, или с двухосновной кислотой, или с гидроксикислотой, или алифатической двухосновной кислотой, в случае, если требуется применять сополимер карбоната, а не гомополимер. Обычно применяемые алифатические двухосновные кислоты содержат от около 2 до около 40 атомов углерода. Предпочтительной алифатической двухосновной кислотой является додекандиовая кислота.

Можно применять поликарбонаты разветвленной структуры, а также смеси линейных поликарбонатов и разветвленных поликарбонатов. Поликарбонаты разветвленной структуры могут быть получены прибавлением агентов, способствующих образованию разветвлений, во время полимеризации. Указанные агенты, способствующие образованию разветвлений, могут содержать полифункциональные органические соединения, имеющие по меньшей мере три функциональные группы, которыми могут быть гидроксил, карбоксил, группа ангидрида карбоновой кислоты, галогенформил и комбинации, содержащие по меньшей мере один из вышеупомянутых агентов, способствующих образованию разветвлений. Конкретные примеры включают тримеллитовую кислоту, ангидрид тримеллитовой кислоты, тримеллитовый трихлорид, трис-пара-гидроксифенилэтан, изатин-бис-фенол, трис-фенол TC (1,3,5-трис((пара-гидроксифенил)изопропил)бензол), трис-фенол PA (4(4(1,1-бис(пара-гидроксифенил)этил)α,α-диметилбензил)фенол), 4-хлорформилфталевый ангидрид, тримезиновую кислоту, бензофенонтетракарбоновую кислоту и им подобные, а также комбинации, содержащие по меньшей мере один из вышеуказанных агентов, способствующих образованию разветвлений. Агенты, способствующие образованию разветвлений, можно прибавлять в количестве от около 0,05 до около 2,0 мас.% в расчете на общую массу субстрата.

В одном из вариантов осуществления изобретения поликарбонат может быть получен реакцией поликонденсации в расплаве дигидроксисоединения со сложным диэфиром углекислоты. Примерами сложных диэфиров углекислоты, которые можно использовать для получения поликарбонатов, являются дифенилкарбонат, бис(2,4-дихлорфенил)карбонат, бис(2,4,6-трихлорфенил)карбонат, бис(2-цианофенил)карбонат, бис(o-нитрофенил)карбонат, дитолилкарбонат, м-крезилкарбонат, динафтилкарбонат, бис(дифенил)карбонат, диэтилкарбонат, диметилкарбонат, дибутилкарбонат, дициклогексилкарбонат и т.п., а также комбинации, содержащие по меньшей мере один из вышеупомянутых сложных диэфиров углекислоты. Предпочтительным сложным диэфиром углекислоты является дифенилкарбонат.

Среднечисловая молекулярная масса поликарбоната составляет предпочтительно от около 500 до около 1000000 г/моль. Внутри данных пределов желательно иметь среднечисловую молекулярную массу больше или равную около 1000, предпочтительно больше или равную около 5000 г/моль и более предпочтительно больше или равную 10000 г/моль. Также желательной является среднечисловая молекулярная масса, равная около 200000 или меньше, предпочтительно равная около 100000 или меньше, более предпочтительно равная около 65000 г/моль или меньше и наиболее предпочтительно равная около 35000 г/моль или меньше. Среднечисловую молекулярную массу измеряют с помощью полистирольного стандарта. Типичной среднечисловой молекулярной массой является масса около 14000 г/моль.

Циклоалифатические сложные полиэфиры, пригодные для применения в полимерных сплавах, являются такими, которые характеризуются оптической прозрачностью, повышенной стойкостью к атмосферным воздействиям, химической стойкостью и низким водопоглощением. Обычно также желательно, чтобы циклоалифатические сложные полиэфиры имели хорошую совместимость в расплаве с поликарбонатными смолами. Циклоалифатические сложные полиэфиры обычно получают реакцией диола с двухосновной кислотой или ее производным. Диолами, применимыми для получения циклоалифатических полиэфирных смол для использования в виде оптических пленок высокого качества, являются алкандиолы с линейной или разветвленной цепью или циклоалифатические, предпочтительно с линейной или разветвленной цепью, и они могут содержать 2-12 атомов углерода.

Подходящие примеры включают этиленгликоль, пропиленгликоль, т.е. 1,2- и 1,3-пропиленгликоль; бутандиол, т.е. 1,3- и 1,4-бутандиол; диэтиленгликоль, 2,2-диметил-1,3-пропандиол, 2-этил, 2-метил, 1,3-пропандиол, 1,3- и 1,5-пентандиол, дипропиленгликоль, 2-метил-1,5-пентандиол, 1,6-гександиол, 1,4-циклогександиметанол и, конкретно, его цис- и транс-изомеры, триэтиленгликоль, 1,10-декандиол и смеси любых веществ из вышеупомянутых. Особенно предпочтительными являются диметанол, бициклооктан, диметанолдекалин, циклоалифатический диол или их химические эквиваленты и особенно 1,4-циклогександиметанол и его химические эквиваленты. Если 1,4-циклогександиметанол необходимо применить в качестве диольного компонента, обычно предпочтительно использовать смесь цис- и транс-изомеров в соотношении от около 1:4 до около 4:1. В указанных пределах обычно желательно использовать смесь цис- и транс-изомеров с соотношением около 1:3.

Двухосновные кислоты, применимые для получения циклоалифатических сложных полиэфирных смол, представляют собой алифатические двухосновные кислоты, которые включают карбоновые кислоты, содержащие две карбоксильные группы, каждая из которых присоединена к насыщенному атому углерода в насыщенном цикле. Подходящие примеры циклоалифатических кислот включают декагидронафталиндикарбоновые кислоты, норборнендикарбоновые кислоты, бициклооктандикарбоновые кислоты. Предпочтительными циклоалифатическими двухосновными кислотами являются 1,4-циклогександикарбоновая кислота и транс-1,4-циклогексан дикарбоновые кислоты. Линейные алифатические двухосновные кислоты также применимы при условии, что сложный полиэфир имеет по меньшей мере один мономер, содержащий циклоалифатический цикл. Показательными примерами линейных алифатических двухосновных кислот являются янтарная кислота, адипиновая кислота, диметилянтарная кислота и азелаиновая кислота. Смеси двухосновных кислот и диолов могут также быть использованы для получения циклоалифатических сложных полиэфиров.

Циклогександикарбоновые кислоты и их химические эквиваленты могут быть получены, например, гидрированием циклоароматических двухосновных кислот и соответствующих производных, таких как изофталевая кислота, терефталевая кислота или нафталиновая кислота в подходящем растворителе, воде или уксусной кислоте, при комнатной температуре и при атмосферном давлении с помощью подходящих катализаторов, например, родиевых катализаторов, нанесенных на подходящий носитель из угля или оксида алюминия. Они также могут быть получены при использовании инертной жидкой среды, в которой кислота по меньшей мере частично растворима в условиях реакции, и палладиевого или рутениевого катализатора на угле или кремнеземе.

Обычно во время гидрирования получают два или более изомеров, в которых карбоксильные группы кислотнаходятся в цис- или транс-положениях. Цис- и транс-изомеры можно разделить кристаллизацией без растворителя или в растворителе, например в н-гептане, или перегонкой. Цис-изомер лучше смешивается, однако транс-изомер имеет более высокие температуры плавления и кристаллизации и является более предпочтительным. Можно также использовать смеси цис- и транс-изомеров, и при применении такой смеси предпочтительно, когда смесь содержит по меньшей мере около 75 мас.% транс-изомера, а цис-изомер составляет остальное в расчете на общую массу смеси цис- и транс-изомеров. Когда используют смесь изомеров или более чем одну двухосновную кислоту, сополимер сложных полиэфиров или смесь двух сложных полиэфиров могут быть использованы в качестве циклоалифатического сложного полиэфира.

Для получения циклоалифатических сложных полиэфиров можно также использовать химические эквиваленты указанных двухосновных кислот, в том числе сложные полиэфиры. Подходящими примерами химических эквивалентов двухосновных кислот являются алкиловые сложные эфиры, например диалкиловые эфиры, диариловые эфиры; ангидриды, хлорангидриды, бромангидриды или им подобные; или комбинации, содержащие по меньшей мере один из вышеуказанных химических эквивалентов. Предпочтительные химические эквиваленты включают диалкиловые эфиры циклоалифатических двухосновных кислот, и наиболее предпочтительный химический эквивалент включает диметиловый эфир кислоты, конкретно диметил-транс-1,4-циклогександикарбоксилат.

Диметил-1,4-циклогександикарбоксилат может быть получен гидрированием цикла диметилтерефталата, причем получаются два изомера, карбоксильные группы которых расположены в цис- и транс-положениях. Изомеры можно разделить, причем транс-изомер является особенно предпочтительным. Можно также использовать смеси изомеров, как описано выше.

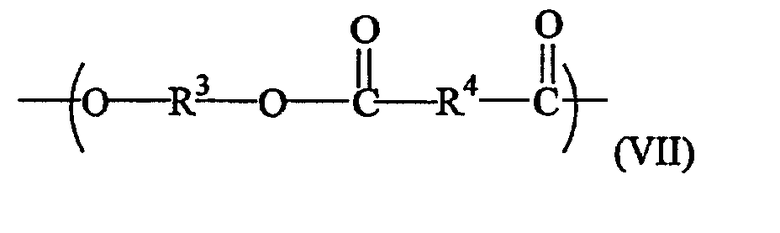

Сложные полиэфирные смолы обычно получают конденсацией или полимеризацией с переэтерификацией диола или компонента, являющегося химическим эквивалентом диола, с двухосновной кислотой или компонентом, являющимся химическим эквивалентом двухосновной кислоты и имеющим повторяющиеся звенья формулы (VII)

в которой R3 представляет собой алкильный или циклоалкильный радикал, содержащий 2-12 атомов углерода, и который является остатком линейного, разветвленного или циклоалифатического алкандиола, содержащего 2-12 атомов углерода или его химического эквивалента; R4 представляет собой алкильный или циклоалифатический радикал, который является декарбоксилированным остатком, образующимся из двухосновной кислоты, при условии, что по меньшей мере один из R3 или R4 представляет собой циклоалкильную группу.

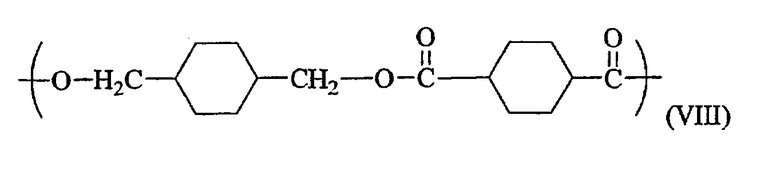

Предпочтительным циклоалифатическим сложным полиэфиром является поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилат), содержащий повторяющиеся звенья формулы (VIII)

где в формуле (VII) R3 представляет собой циклогексановое кольцо, и где R4 представляет собой циклогексановое кольцо, образованное из циклогександикарбоксилата или его химического эквивалента, и выбран из его цис- или транс-изомера или смеси цис- и транс-изомеров. Циклоалифатические сложные полиэфирные смолы обычно можно получать в присутствии подходящего катализатора, такого как тетра(2-этилгексил)титанат, в нужном количестве, которое обычно составляет от 50 до 400 м.д. титана в расчете на общую массу конечного продукта. Как правило, желательно использовать поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилат) с характеристической вязкостью от около 0,82 до около 1,12, предпочтительно от около 0,82 до около 0,92.

Поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилат) обычно дает подходящие смеси с поликарбонатом. Кроме того, пленка, которую изготавливают из поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилата), обычно обладает отличной адгезией к субстратам из поликарбонатных смол, включая смеси поликарбонатов с другими термопластиками без применения грунтовки.

BPA поликарбонаты являются предпочтительными смолами-субстратами для применения по данному изобретению. Пленки, содержащие смеси поли(1,4-циклогександиметанол-1,4- циклогександикарбоксилата) и поликарбонатов, также используют в качестве верхнего слоя по настоящему изобретению. Они обладают отличной адгезией к поликарбонатному субстрату без применения грунтовки, когда пленку соединяют с поликарбонатом ламинированием, горячим прессованием, декоративным формованием, экструзией из расплава поликарбоната на пленку поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилата), совместной экструзией обеих смол или любым способом аналогичного соединения или присоединения, известным специалистам в данной области техники.

Обычно желательно, чтобы сплав поликарбоната и поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилата) имел объемную скорость плавления, равную 5 см3/10 мин, или больше или равную 150 см3/10 минут, или меньше, когда ее измеряют при 265°C, при нагрузке 2,16 кг, используя отверстие размером 2,09 мм (0,0825 дюймов) и времени пребывания в системе 240 с после сушки образца в течение 60 мин при 100°С. В указанных пределах обычно желательно, чтобы объемная скорость плавления была равна примерно 7 или больше, предпочтительно равна примерно 9 или больше, и более предпочтительно равна примерно 10 см3/10 мин или больше, когда ее измеряют при 265°C, нагрузке 2,16 кг и времени пребывания 4 мин. Также желательной в указанных пределах является объемная скорость плавления, равная примерно 125 или меньше, предпочтительно равная примерно 110 или меньше и более предпочтительно равная примерно 100 см3/10 мин или меньше.

Вообще для сплава поликарбоната и поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилата) желательно, чтобы его температура стеклования была равна примерно 205°С или ниже, предпочтительно около 175°С или ниже и более предпочтительно примерно 150°С или ниже и еще более предпочтительно, если температура стеклования равна примерно 125°С или ниже.

Кроме того, в композиции по настоящему изобретению можно вводить добавки, такие как антиоксиданты, термостабилизаторы, смазки для форм, антистатики, отбеливатели, красящие вещества, пластификаторы, минералы, такие как тальк, глина, слюда, барит, волластонит и другие стабилизаторы, включающие (но не огранивающиеся ими) УФ-стабилизаторы, такие как бензотриазол, дополнительные укрепляющие наполнители, например плющеное или молотое стекло и т.п., добавки для придания огнестойкости, пигменты, дополнительные смолы или их комбинации. Различные добавки, которые могут быть введены в композиции, широко распространены и известны специалистам в данной области техники. Такие добавки наглядно описаны в книге R. Gachter and H. Muller, Plastics Additives Handbook, 4th edition, 1993.

Примеры термических стабилизаторов включают трифенилфосфит, трис-(2,6-диметилфенил)фосфит, трис-(2,4-ди-трет-бутилфенил)фосфит, трис-(смешанный моно- и динонилфенил)фосфит, диметилбензолфосфонат и триметилфосфат. Примеры антиоксидантов включают октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат и тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]пентаэритрит. Примеры стабилизаторов света включают 2-(2-гидрокси-5-метилфенил)бензотриазол, 2-(2-гидрокси-5-трет-октилфенил)бензотриазол и 2-гидрокси-4-н-октоксибензофенон. Примеры пластфикаторов включают диоктил-4,5-эпоксигексагидрофталат, трис-(октоксикарбонилэтил)изоцианурат, тристеарин и эпоксидированное соевое масло. Примеры антистатиков включают моностеарат глицерина, стеарилсульфонат натрия и додецилбензолсульфонат натрия.

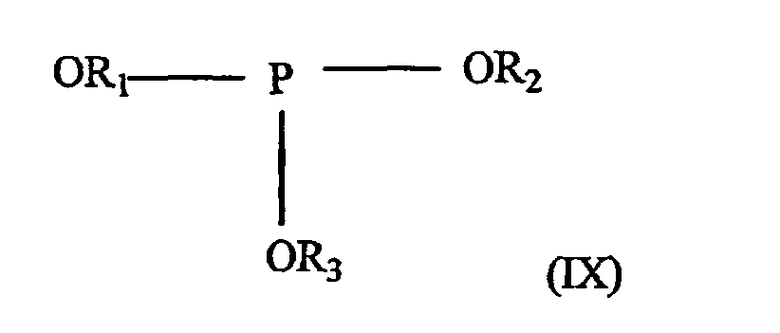

Предпочтительным видом стабилизаторов, включающих гасители, являются стабилизаторы, которые дают прозрачный/просвечивающий продукт. Обычно такие стабилизаторы используют в количестве от около 0,001 до около 10 мас.% и предпочтительно в количестве от около 0,005 до около 2 мас.% общей массы пленки. Стабилизаторы, которым отдается предпочтение, включают эффективное количество кислого фосфата; кислый алкил, арил или смешанный фосфит, содержащий по меньшей мере один атом водорода кислоты; фосфаты металлов группы IB или группы IIB; оксокислоты фосфора, кислые пирофосфаты металлов или их смеси. Пригодно ли конкретное соединение для применения в качестве стабилизатора и сколько вещества надо использовать в качестве стабилизатора, можно легко определить путем приготовления смеси компонента полиэфирной смолы и поликарбоната и определения ее воздействия на вязкость расплава, генерирование газа или стабильность цвета или образование сополимера. Кислые фосфаты включают дигидрофосфат натрия, монофосфат цинка, гидрофосфат калия, дигидрофосфат кальция и т.п. Фосфиты могут иметь формулу (IX)

где Rl, R2 и R3 независимо выбраны из группы, состоящей из водорода, алкила и арила при условии, что по меньшей мере один из R1, R2 и R3 представляет собой водород.

Фосфаты металлов группы IB или группы IIB включают фосфат цинка и подобные соли. Оксокислоты фосфора включают фосфористую кислоту, фосфорную кислоту, полифосфорную кислоту или фосфорноватистую кислоту.

Пирофосфаты поликислот могут иметь формулу (X)

MzxHyPn03n+l, (X)

в которой M обозначает металл, x обозначает число от 1 до 12 и y обозначает число от 1 до 12, n обозначает число от 2 до 10, z обозначает число от 1 до 5 и сумма (xz)+y равна n+2. Предпочтительным М является щелочной или щелочно-земельный металл.

Наиболее предпочтительными гасителями являются оксокислоты фосфора или соединения фосфорорганических кислот. В качестве гасителей можно также использовать неорганические производные кислот фосфора, однако они могут привести к помутнению или потере прозрачности. Наиболее предпочтительными гасителями являются фосфорная кислота, фосфористая кислота и их частичные сложные эфиры.

Примеры смазок для форм включают тетрастеарат пентаэритрита, стеарилстеарат, пчелиный воск, горный воск и твердый парафин. Примеры других смол включают, но без ограничения, полипропилен, полистирол, полиметилметакрилат и полифениленоксид. Можно использовать комбинации любых вышеупомянутых добавок. Такие добавки можно прибавлять в нужный момент во время смешивания компонентов или формирования композиции.

Термопластичные полимерные смолы можно смешивать в любых нужных соотношениях, подходящих для образования сплава. В полимерных сплавах можно также использовать бинарные смеси, тройные смеси и смеси, состоящие более чем из трех смол. Когда в полимерном сплаве используют бинарную смесь или тройную смесь, одна из полимерных смол в сплаве может составлять от около 1 до около 99 мас.% в расчете на общую массу композиции. В указанных пределах желательно, чтобы содержание одной из полимерных смол составляло около 20 или больше, предпочтительно около 30 или больше и более предпочтительно около 40 мас.% или больше, в расчете на общую массу композиции. В указанных пределах также желательным является количество, равное примерно 90 или меньше, предпочтительно равное примерно 80 или меньше и более предпочтительно равное примерно 60 мас.% или меньше, в расчете на общую массу композиции. Когда используют тройные смеси смесей, содержащих более трех полимерных смол, различные полимерные смолы могут в них присутствовать в любом требуемом весовом соотношении.

При получении композиций можно применять любые процессы смешивания, известные для смешивания термопластичных материалов, например смешивание в месильной машине, такой как смеситель Бенбери или экструдер. Последовательность прибавления не является решающим фактором, но все компоненты необходимо тщательно перемешивать. Для получения композиции смол компоненты можно смешивать любыми известными способами. Смешивание можно проводить таким образом: сначала предварительно приготовить подходящие компоненты и затем перемешать компоненты в расплаве. При предварительном смешивании сухие ингредиенты смешивают вместе. Предварительное смешивание обычно осуществляют, используя смеситель барабанного типа или мешалку с ленточной винтовой лопастью. Однако, если требуется, предварительное смешивание можно проводить в мешалке с большими сдвиговыми усилиями, такой как мешалка Хенкеля или аналогичный высокопроизводительный аппарат. После предварительного смешивания проводят перемешивание расплава, когда премикс расплавляют и опять перемешивают в виде расплава. Возможен и такой вариант, когда предварительным смешиванием можно пренебречь, и компоненты композиции можно прибавлять непосредственно в подающую секцию аппарата для перемешивания расплава. На стадии перемешивания расплава расплавленные ингредиенты обычно месят в одношнековом или двухшнековом экструдере, смесителе Бенбери, двухвалковых вальцах или им подобных, или в комбинации указанных аппаратов, содержащих по меньшей мере один из вышеупомянутых аппаратов для перемешивания расплава.

Для того чтобы получить полимерный сплав без каких-либо дефектов, таких как кометы и прожилки, как правило, желательно деформировать сплав в пленку при низких температурах и со скоростью, более низкой, чем обычно применяют при переработке таких пленок. Вообще относительно низких температур, при которых прилагаются такие деформирующие усилия, отметим, что, как правило, желательно деформировать сплав при температурах ниже температуры стеклования сплава. Таким образом, хотя температура сплава не всегда обязательно ниже температуры стеклования сплава (Tg), температуру устройства, посредством которого прикладывают деформирующее усилие, поддерживают ниже температуры стеклования сплава.

В типичном варианте осуществления изобретения деформирующим усилием является сдвиг, сжимающее или растягивающее усилие или сочетание любых двух из вышеуказанных усилий или сочетание всех трех видов усилий, если требуется. Указанные деформирующие усилия можно прилагать или одновременно или последовательно, если требуется. Обычно желательно поддерживать температуру части машины, которая контактирует со сплавом и в которой прилагается деформирующее усилие, ниже температуры стеклования сплава Tg. В еще одном типичном варианте осуществления изобретения желательно поддерживать температуру части машины, которая контактирует со сплавом и в которой прилагается деформирующее усилие, на 5°С ниже, предпочтительно на 10°С ниже, более предпочтительно на 15°С ниже и еще более предпочтительно на 20°С ниже Tg сплава.

Для того чтобы получить пленку или лист с уменьшенным числом комет и прожилок, обычно желательно деформировать сплав таким образом, чтобы придать деформированному сплаву запаздывание двойного лучепреломления на 350 нм или больше. Обычно предпочтительно иметь запаздывание двойного лучепреломления, равного около 400 нм или больше, предпочтительно равного около 550 нм или больше, предпочтительно равного около 750 нм или больше и более предпочтительно равного около 1000 нм или больше.

В пленке или листе, полученных в результате вышеупомянутых деформирующих усилий, обычно имеется 0,25 комет/см2 или меньше, предпочтительно около 0,2 комет/см2 или меньше и более предпочтительно около 0,1 комет/см2. Наиболее предпочтительными являются пленка или лист, которые по существу не содержат комет.

В еще одном варианте осуществления изобретения пленка или лист из полимерного сплава с дефектами, такими как кометы и прожилки, могут быть по существу избавлены от комет и прожилок путем отжига пленки или листа при температуре, которая близка к температуре стеклования (Tg) полимерной смолы (в сплаве). В одном из вариантов осуществления изобретения желательно проводить отжиг пленки или листа при температуре, которая близка к самой высокой температуре стеклования полимерного сплава. В еще одном варианте осуществления изобретения желательно проводить отжиг пленки или листа при температуре, близкой к самой низкой температуре стеклования полимерного сплава. В еще одном варианте осуществления изобретения желательно проводить отжиг пленки или листа при температуре, более высокой, чем самая высокая приблизительная температура стеклования полимерного сплава, или равной ей. Например, если TgA представляет собой температуру стеклования полимерной смолы A, а TgB является температурой стеклования полимерной смолы B, обе из которых содержатся в полимерном сплаве, имеющем такую температуру стеклования сплава Tg(A+B), что TgB > Tg(A+B) > TgA, тогда отжиг сплава при температуре, которая больше TgB или равна ей, приведет к устранению комет или дефектов из сплава. В еще одном варианте осуществления изобретения желательно проводить отжиг пленки или листа при температуре, которая примерно на 10°С ниже, чем самая высокая температура стеклования полимерной смолы, используемой для образования полимерного сплава. В еще одном варианте осуществления изобретения желательно проводить отжиг пленки при температуре, примерно равной самой высокой температуре стеклования полимерных смол, используемых для образования полимерного сплава.

Хотя отжиг при температуре, близкой к самой высокой Tg в сплаве обычно уменьшает или сводит к минимуму количество комет и/или прожилок в сплаве, не всегда необходимо его проводить. Например, если известно, что кометы и/или прожилки образуются только в полимерной смоле А, которая имеет более низкую температуру стеклования TgA, или на границе раздела между смолой А и смолой В, тогда, возможно, желателен нагрев до температуры, которая близка к TgA и ниже, чем примерная Tg(A+B) или равна Tg(A+B), или, в качестве альтернативы, возможно, желателен нагрев полимерного сплава до температуры от около Tg(A+B) до около TgB для удаления комет и/или прожилок. Таким образом, отжиг пленки или листа, изготовленных из полимерного сплава, можно проводить при температуре, близкой к самой низкой температуре стеклования полимерного сплава. Например, отжиг можно проводить при температуре выше или равной примерно 10°С, ниже самой низкой температуры стеклования полимерного сплава.

Обычно желательно проводить отжиг полимерных пленок или листов в течение примерно 30 минут. В указанных пределах обычно желательно проводить отжиг пленки за период более 10 с или за 10 с, предпочтительно за период времени, больше 60 с или равный 60 с, предпочтительно за период времени больше примерно 1 мин или равный примерно 1 мин, и наиболее предпочтительно за период времени, больше примерно 2 мин или равный примерно 2 мин. Также в указанных пределах желательно, чтобы время отжига было меньше примерно 25 мин или равно примерно 25 мин, предпочтительно меньше примерно 20 мин или равно примерно 20 мин и более предпочтительно меньше примерно 15 мин или равно примерно 15 мин. Пленку или лист можно подвергать отжигу, используя проводимость, конвекцию, облучение или комбинации перечисленного, включающие по меньшей мере один из вышеупомянутых способов нагревания.

В еще одном типичном варианте осуществления изобретения пленку, полученную из полимерного сплава, имеющую объемную скорость плавления, равную примерно 10 см3/10 мин или больше, можно формовать описанным выше способом над термочувствительным субстратом при температуре, достаточно низкой для того, чтобы не разрушить или не повредить субстрат. Формование пленки на субстрате приводит к образованию многослойного композита с запаздыванием двойного лучепреломления, равным около 350 нм или больше. Высокая объемная скорость плавления сплава дает возможность формировать сплав при температурах, равных примерно 400°F или ниже. Несмотря на способность сплава формоваться при низких температурах (примерно 400°F или ниже), они сохраняют свойственные им превосходные механические свойства, обеспечивая таким образом соответствующую защиту субстрату. Свойства сплава можно дополнительно улучшить прибавлением к сплаву модифицирующей добавки, увеличивающей ударную прочность. Подходящим примером низкотемпературного субстрата, над которым можно формовать указанные сплавы при температурах примерно 400°F или выше, является поляроид, применяемый для поляризации солнцезащитных очков. В одном из вариантов осуществления изобретения многослойный композит можно подвергать отжигу при температуре, которая эффективна для запаздывания двойного лучепреломления, равного 150 нм или меньше.

Вообще, когда пленку или лист с кометами подвергают отжигу в основном для удаления комет, пленка предпочтительно будет иметь запаздывание двойного лучепреломления, равного около 150 нм или меньше, предпочтительно равного около 100 нм или меньше, предпочтительно равного около 75 нм или меньше, предпочтительно равного около 50 нм или меньше и более предпочтительно равного около 25 нм или меньше.

В одном из вариантов осуществления изобретения в одном способе изготовления полимерного сплава смесь, содержащую поликарбонат и поли(1,4-циклогександиметанол-1,4- циклогександикарбоксилат), сначала подвергают экструзии в двухшнековом экструдере. Экструдат гранулируют и сушат. Гранулы затем подвергают экструзии в одношнековом экструдере и экструдат из одношнекового экструдера загружают в каландрирующие двухвалковые вальцы, где оба валка полированные. Такие вальцы часто называют вальцы для каландрования (полировка/полировка). Поверхности вальцов поддерживают при температуре, которая меньше или примерно равна Tg сплава, и каландрование проводят со скоростью, эффективной для получения запаздывания двойного лучепреломления больше примерно 350 нм или равного около 350 нм.

Пленки, полученные способом, подробно описанным выше, оптически чистые, и их можно изготовлять в композициях, имеющих высокую скорость расплава, чтобы дать им возможность плавиться на субстратах, которые могут выдержать температуры, равные примерно 400°F или меньше. Полимерные сплавы, изготовленные таким образом, обладают преимуществом, так как они не имеют дефектов, таких как кометы и прожилки, и поэтому их можно использовать для применения в оптике, например в оптических элементах, микроскопах, в офтальмологии и т.п. Кроме того, в полимерный сплав могут быть введены добавки, которые способствуют включению функциональных характеристик, таких как поляризация света, фотохромия, оттенок, цвет, декор, фирменный знак, твердость, антиабразивные и антивуалентные свойства, способность регистрировать рентгеновские лучи, возможности фотографической пленки, способность цифрового хранения данных, способность регулировать свет и т.п.

В одном варианте осуществления изобретения пленки, полученные способом, подробно описанным выше, могут иметь субстраты, обратно формованные на них для создания многослойного композита, который оптически прозрачен и имеет запаздываниедвойного лучепреломления, больше 350 нм или равного 350 нм. В одном из вариантов осуществления изобретения многослойный композит может иметь запаздываниедвойного лучепреломления, больше или равного около 400 нм, предпочтительно больше или равного около 550 нм, предпочтительно больше или равного около 750 нм и более предпочтительно больше или равного около 1000 нм. Обратное формование представляет собой способ, где пленку с запаздыванием двойного лучепреломления, больше или равного 350 нм, помещают в форму, после чего субстрат формуют на пленке. Субстрат на пленку можно формовать литьем под давлением, прямым прессованием, формованием с раздувом, формовать в вакууме, пневмоформовать с экструзией и раздувом.

Это обычно предпочтительно, когда субстрат многослойного композита имеет состав, близкий к составу пленки. В одном из вариантов осуществления изобретения субстрат может содержать по меньшей мере один полимерный компонент, который имеет состав, аналогичный по меньшей мере одному полимерному компоненту в пленке, для того, чтобы способствовать совместимости субстрата и пленки. В еще одном варианте осуществления изобретения субстрат и/или пленка могут содержать реакционноспособную функциональную группу, которая может реагировать с еще одной реакционноспособной группой или в пленке и/или в субстрате, соответственно чтобы способствовать совместимости пленки и субстрата. В еще одном варианте осуществления изобретения можно использовать адгезив между субстратом и пленкой, чтобы осуществить соединение пленки и субстрата. Адгезив может быть адгезивом, отверждаемым УФ (ультрафиолетовым) облучением, который можно отверждать действием УФ-облучения на многослойный композит. Другие добавки, такие как добавки, перечисленные выше, можно вводить как в субстрат, так и в пленку. В тех случаях, когда используют адгезив, пленку и адгезив можно ламинировать вместе, если требуется.

В одном из вариантов осуществления изобретения обратное формование может осуществляться путем способа совместной экструзии. Для совместной экструзии можно по отдельности предварительно приготовить нужную композицию для пленки и субстрата до начала совместной экструзии. В таком случае заранее приготовленные материалы можно сначала смешивать в расплаве в двухшнековом экструдере, одношнековом экструдере, замесочной машине «Бусс», вальцах или им подобных устройствах перед формованием их в подходящую форму, такую как гранулы, листы и т.п., для дальнейшей совместной экструзии. Заранее приготовленные композиции для пленки и субстрата можно затем загружать в соответствующие экструдеры для совместной экструзии.

В одном варианте осуществления изобретения по одному из способов совместной экструзии многослойных композитов потоки расплава (экструдаты) из различных экструдеров подают в приемник головки экструдера, где различные потоки расплава объединяют перед вводом в головку экструдера. В еще одном варианте осуществления изобретения потоки расплава из различных экструдеров подают в многоколлекторную внутреннюю объединяющую головку экструдера. Различные потоки расплава поступают в головку экструдера по отдельности и объединяются только внутри концевой части на выходе оформляющего канала головки экструдера. В еще одном варианте осуществления изобретения потоки расплава из различных экструдеров подают в многоколлекторную внутреннюю объединяющую головку экструдера. Внешние объединяющие головки экструдера имеют отдельные коллекторы для различных потоков расплава, а также различные каналы головки экструдера, через которые потоки выходят из головки экструдера по отдельности, соединяясь сразу же после выхода из головки экструдера. Слои объединяются, когда они еще расплавлены и сразу же поступают вниз в головку экструдера. Типичной головкой экструдера, используемой в производстве многослойного композита, является приемник головки экструдера. В типичном варианте осуществления изобретения экструдеры, используемые для совместной экструзии пленки и субстрата, представляют собой одношнековые экструдеры соответственно. Лист, полученный совместной экструзией, необязательно может быть каландрован в вальцах, если необходимо.

Желательной формой многослойного композита, получаемого совместной экструзией, является экструдированный лист, включая твердые листы, многостенные листы и профилированные листы. Не существует конкретных ограничений в отношении композиции дополнительных слоев, используемых для формования листов при совместной экструзии. Не существует конкретных ограничений в отношении структуры и геометрии многостенных листов. Дополнительные слои могут содержать, например, флуоресцирующий агент для облегчения изготовления композита и/или поглотители УФ-излучения для улучшения способности выдерживать атмосферные воздействия. Масса многослойного компонента составляет от около 0,5 до около 15 кг на 1 м2 и предпочтительно имеет толщину от около 0,5 мм до около 15 мм, предпочтительно от около 1 мм до около 12 мм. Желательно, чтобы масса экструдированных многостенных листов составляла от около 0,5 до около 8 кг, а толщина - от около 2 до около 50 мм, предпочтительно от около 4 до около 40 мм.

Многослойный композит можно использовать для формования линз для оптических устройств, таких как очки, телескопы, микроскопы или им подобные. Линзы могут быть сделаны из пленки в форме для литья, имеющей форму нужных линз, и обратным формованием субстрата. Или же из многослойного композита можно термически формовать линзы, имеющие нужную форму. Если необходимо, можно провести дополнительную обработку линз на машинах.

Подходящими примерами термопластичных полимеров, которые можно использовать в качестве субстратов, являются полиацетали, полиакрилаты, поликарбонаты, полистиролы, сложные полиэфиры, полиамиды, полиамидимиды, полиарилаты, полиарилсульфоны, простые полиэфирсульфоны, полифениленсульфиды, поливинилхлориды, полисульфоны, полиимиды, простые полиэфиримиды, политетрафторэтилены, простые полиэфиркетоны, простые полиэфирэфиркетоны, простые полиэфиркетонкетоны, полибензоксазолы, полиоксадиазолы, полибензотиазинофенотиазины, полибензотиазолы, полипиразинохиноксалины, полипиромеллитимиды, полихиноксалины, полибензимидазолы, полиоксиндолы, полиоксоизоиндолины, полидиоксоизоиндолины, политриазины, полипиридазины, полипиперазины, полипиридины, полипиперидины, политриазолы, полипиразолы, полипирролидины, поликарбораны, полиоксабициклононаны, полидибензофураны, полифталиды, полиацетали, полиангидриды, поливиниловые простые эфиры, поливинилтиоэфиры, поливиниловые спирты, поливинилкетоны, поливинилгалогениды, поливинилнитрилы, сложные поливиниловые эфиры, полисульфонаты, полисульфиды, сложные политиоэфиры, полисульфоны,полисульфонамиды, полимочевины, полифосфазены, полисилазаны или им подобные и комбинации, содержащие по меньшей мере один из вышеупомянутых термопластичных полимеров. В одном варианте осуществления изобретения при изготовлении многослойного композита, когда пленка содержит поликарбонат и PCCD, желательно, чтобы субстрат содержал поликарбонат, сложный полиэфир или смесь и/или сополимер поликарбоната и сложного полиэфира. Многослойный композит формуют предпочтительно литьем под давлением.

Приведенные ниже примеры, которые считают типичными, не ограничивая изобретение, иллюстрируют композиции и способы изготовления некоторых различных вариантов покрытий, стойких к воздействию окружающей среды, используя различные вещества и устройства.

ПРИМЕРЫ

Пример 1

Данный пример проводят, чтобы показать, что можно изготовить пленку полимерного сплава, содержащего поликарбонат и поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилат), в которой не обнаруживается комет и прожилок при исследовании в поляризованном свете. Кроме того, данный эксперимент проводят для того, чтобы показать, что пленку из полимерного сплава можно подвергать отжигу для удаления любых имеющихся в ней комет и/или прожилок. Пленку изготавливают путем экструзии сплава поликарбоната и поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилата) (массовое соотношение 1:1) в 70-миллиметровом двухшнековом экструдере с мега-смесителем Вернера-Пфляйдерера. Для того чтобы свести к минимуму любые реакции между поликарбонатом и поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилатом), используют гаситель, содержащий фосфорную кислоту. В указанных примерах не используют никаких ингибиторов УФ. Сплав сначала гранулируют и сушат при температуре около 180°F в течение 6 часов. Высушенные гранулы затем экструдируют в одношнековом экструдере, диаметр шнека которого составляет 4,5 дюйма (11,43 см). Используют одношнековый экструдер одностадийного, барьерного типа с отношением длины к диаметру (L/D), равным 32:1, и сэластичной выходной щельюголовки экструдера. Условия экструзии показаны в таблице 1.

Экструдат из одношнекового экструдера подают в хорошо отполированный, охлажденный малый набор валков. Пленка, выходящая из валков каландра, является отполированной пленкой, имеющей толщину 20 мил. В пленке, полученной таким образом, не имеется комет и/или прожилок.

Пример 2

Пленки данного примера по составу аналогичны пленкам описанного выше примера 1 и их перерабатывают аналогичным образом, за исключением рабочей скорости валков каландра и температуры валков. Данные для всех образцов показаны ниже в таблице. На каждом образце было сделано по меньшей мере пять измерений. Образцы 1, 2 и 3 являются сравнительными примерами, тогда как образец 4 представляет собой образец, полученный из вышеуказанного примера 1. Образец 5 представляет собой образец, который подвергали отжигу при 150°С в течение 3 мин.

(образец 1)

пример

(образец 2)

(образец 3)

изобретения

(образец 4)

изобретения

(образец 5)

прожилки

в течение 15 мин

Можно видеть из таблицы 2, что по мере того, как уменьшаются рабочая скорость и температура валков, кометы и прожилки исчезают. Это ясно показано на образце 4, где при рабочей скорости 14,4 фут/мин и температуре валков 165°C получают пленку, в которой нет комет или прожилок. Аналогично, в случае образца 5 все кометы и прожилки устраняются в результате отжига при 150°С. Вообще отжиг можно предпочтительно проводить при температуре, ближайшей к самой высокой температуре стеклования сплава. В одном варианте осуществления изобретения желательно подвергать полимерный сплав отжигу при температуре по меньшей мере примерно на 10°C ниже самой высокой температуры стеклования полимерного сплава. В еще одном варианте осуществления изобретения желательно подвергать полимерный сплав отжигу при температуре, равной самой высокой температуре стеклования полимерного сплава. В еще одном варианте осуществления изобретения желательно подвергать полимерный сплав отжигу при температуре, более высокой, чем самая высокая температура стеклования полимерного сплава. В еще одном варианте осуществления изобретения желательно подвергать полимерный сплав отжигу в заданных условиях.

Кометы и прожилки, которые видны в сравнительных примерах, приведенных в таблице 2, можно видеть на фиг.2, когда соответствующие пленки подвергают воздействию поляризованного света. Аналогично, образец 4 и образец 5, показанные на фиг.2, не показывают наличия комет и прожилок при проверке поляризованным светом. Пленки в образцах 4 представляют собой оптические пленки высокого качества, и они демонстрируют запаздывание двойного лучепреломления от примерно 750 до около 925 нм. Образец 5, который подвергают отжигу в течение 15 мин при 150°C, показывает запаздывание двойного лучепреломления менее 150 нм и не содержит никаких комет и/или прожилок.

Пример 3

Указанные примеры были сделаны для того, чтобы продемонстрировать, что можно получать смеси поликарбонат-сложный полиэфир, имеющие очень высокие объемные скорости расплава (низкую вязкость расплава) и поэтому являющиеся отличными материалами для переработки при низких температурах. Такие смеси можно формовать на субстратах, на пленках, имеющих низкое термическое сопротивление, т.е. пленки разрушаются под действием высоких температур. Смесь содержит высокотекучий поликарбонат, поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилат), олигомерный поликарбонат (R2 олигомер), тетрастеарат пентаэритрита и фосфорную кислоту, предварительно разбавленную до 10%. Несмотря на низкую вязкость расплава, данные смеси по-прежнему имеют хорошие механические и физические свойства, что доказано данными таблиц 3 и 4. Указанные результаты вообще являются неожиданными, так как низкая вязкость расплава обычно приводит к плохим механическим и физическим свойствам. Когда смеси имеют низкую ударную вязкость по Изоду, указанная вязкость может быть увеличена введением модификаторов ударопрочности, таких как Blendex 415, как показано в таблице 5. В таблице 6 сравнивают технологичность PMMA и поликарбоната, там можно видеть, что полимерные смолы, имеющие высокую объемную скорость расплава, обычно теряют механические свойства. Таблица 7 освещает легкость низкотемпературной переработки смесей. В таблицах 8 (a) и (b) показано, что поликарбонат с низкой вязкостью расплава может также быть использован для изготовления полимерных смесей, которые можно перерабатывать при низких температурах, аналогично смесям, представленным в таблицах 3 и 4, в которых используют олигомерный поликарбонат. Все композиции в таблице 9 можно перерабатывать при температурах ниже 205°C, и в ней показано влияние процентного содержания поликарбоната с низкой вязкостью расплава на механику полимерных смесей.

Ниже приводится список испытаний, выполненных на образцах, показанных в таблицах 3-9.

Оптические свойства (пропускание и дымчатость) измеряют в соответствии с ASTM D1003.

Индекс пожелтения (показатель изменения окраски) определяют согласно ASTMD 1925, где пластины толщиной 3,2 мм измеряют на колориметре Gardner XL-835.

Величину ударопрочности измеряют на брускахтолщиной 3 мм в соответствии с ISO 180/1A.

На гранулах измеряют объемную скорость плавления (MVR) в соответствии с ISO 1133 (265°C/2,16 кг, время пребывания - 240 с, отверстие 0,0825 дюйма, сушат 60 мин при 100°C, если не указано иное) в единицах см3/10 мин.

Ударная прочность по Изоду с надрезом: Методика этого испытания основана на способе ASTM D256. В данном случае, используя способ Е по Изоду, ударную прочность (без надреза) получают испытанием ненадрезанного образца. Результаты испытаний описывают как энергию, поглощенную единицей ширины образца, и выражают в футо-фунтах/дюйм. Обычно окончательные результаты испытаний рассчитывают как средние из результатов испытаний на пяти образцах.

Тест Dynatup (также известный как многоосный удар): Методика этого испытания основана на способе ASTM D3763. Данная методика дает информацию о том, как материал ведет себя в условиях многоосной деформации. Прилагаемое деформирующее усилие представляет собой уколы с высокой скоростью. Примером поставщика оборудования для данного типа испытаний является Dynatup. Результаты испытаний сообщают в виде так называемой пластичности (ударной вязкости), выражаемой в %, энергии удара, выражаемой в футо-фунтах, и/или общей энергии в футо-фунтах. Обычно окончательные результаты испытаний рассчитывают как средние из результатов испытаний на десяти пластинах.

Вязкость расплава: Методика данного испытания основана на способе ASTM D1238. Используемым оборудованием является экструзионный пластометр, снабженный автоматическим реле времени. Типичным примером такого оборудования является Tinius Olson MP 987. Перед испытаниями образцы сушат при 150°С в течение 1 часа. Условиями тестирования являются температура расплава 266°C, общая нагрузка 5000 г, диаметр отверстия 0,0825 дюйма и время пребывания 5 мин. Результат испытаний выражают в пуазах.

Модуль упругости при изгибе: Методика данного испытания основана на способе ASTM D790. Типичные образцы для испытаний имеют следующие размеры: 1/8 дюйма × 1/2 дюйма × 2-1/2 дюйма. Окончательный результат испытаний рассчитывают как средний из результатов испытаний на пяти образцах. Испытание включает трехточечную систему нагрузки, использующую центровую нагрузку на свободно опертую балку.

Instron и Zwick представляют собой типичные примеры производителей приборов, предназначенных для проведения испытаний такого типа. Модуль упругости при изгибе является отношением в рамках предела упругости напряжения к соответствующему натяжению, и он выражается в фунтах на 1 дюйм2 (psi).

Предел прочности при растяжении: Методика данного испытания основана на способе ASTM D638. В данном способе испытаний используют образцы для испытаний, имеющие стандартную форму. Окончательный результат испытаний рассчитывают как средний из результатов испытаний на пяти образцах. Предел прочности при растяжении вычисляют делением максимальной нагрузки, наблюдаемой в испытаниях на первоначальную минимальную площадь поперечного сечения испытываемого образца. Результат выражают в фунтах на 1 дюйм2 (psi). Instron и Zwick представляют собой типичные примеры производителей приборов, предназначенных для проведения испытаний такого типа.

Удлинение при растяжении: способность материала сопротивляться разрыву при растяжении основана на ASTM D638. Образцы получают литьем под давлением. Машина для испытаний на разрыв тянет образец с двух концов и измеряет силу (усилие), необходимую для того, чтобы разорвать образец, и насколько образец растягивается до разрыва. Окончательное удлинение пластика является долей в процентах увеличения длины, которое имеет место до разрыва образца под напряжением (см. табл.3).

по Изоду

(по данным испытаний на прочность при многоосном ударе)

Объемная скорость расплава

Желательно, чтобы низкотемпературные смеси имели нужные механические свойства. Композиции, представленные в таблице 3, т.е. образцы 8, 9 и 11, проявляют высокую ударную вязкость, на что указывают результаты испытаний на прочность при многоосном ударе (см. табл.4).

(по испытаниям

на ударную прочность по Изоду)

(по испытаниям на ударную прочность по Изоду)

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

фунт/дюйм2

(по испытаниям на ударную прочность по Изоду)

(по испытаниям на ударную прочность по Изоду)

(по испытаниям на прочность при многоосном ударе)

футо-фунт

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

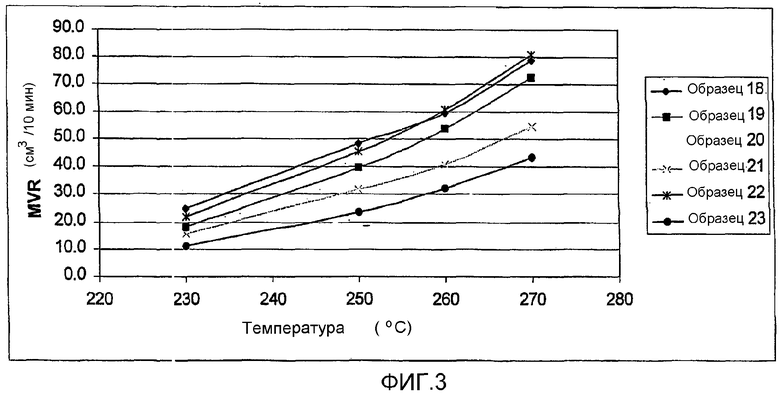

(η=2k)

Повышенная технологичность при низких температурах смесей поликарбонат-поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилат), имеющих рецептуры, представленные в таблице 7, показана на фиг.3. В таблице 7 разъясняется легкость низкотемпературной переработки поликарбонатных и полиэфирных смесей, что иллюстрируется низкой Tg. Указанное свойство особенно полезно в вариантах, где невозможно использовать более высокую температуру переработки из-за ограничений, таких как обратное формование на верхнем слое, чувствительном к высокой температуре. Одним из таких примеров является обратное формование на верхнем слое поляроидов при применении в поляризующих солнцезащитных очках при температуре ниже 205°С.

В таблице 8(a) и (b) показано, что поликарбонаты c низкой вязкостью расплава также можно использовать для получения полимерных смесей, которые можно перерабатывать при низких температурах аналогично смесям, приведенным в таблицах 3 и 4, в которых используют олигомерный поликарбонат. Все композиции, представленные в таблице 9, можно перерабатывать при температурах ниже 205°С и отражают влияние процентного содержания поликарбоната с низкой вязкостью расплава на механические свойства полимерных смесей.

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

(по испытаниям на прочность при многоосном ударе)

Из представленных экспериментов можно видеть, что термопластичные смеси, содержащие поликарбонат и поли(1,4-циклогександиметанол-1,4-циклогександикарбоксилат), имеют многочисленные преимущества. Указанные смеси можно формовать при низких температурах, что позволяет использовать их на субстратах с низкой термической стойкостью. Они также не имеют дефектов, таких как кометы и прожилки, при испытаниях в поляризованном свете. Следовательно, их можно выгодно использовать для разнообразного применения в оптике, например в оптических элементах, для глазных линз, микроскопов и т.п. Способы образования таких пленок и листов, которые можно использовать для высококачественной оптики, позволяют выгодно получать такие пленки и листы, которые образуются при запаздывании двойного лучепреломления, равного примерно 150 нм или меньше, или при запаздывании двойного лучепреломления, равного примерно 350 нм или больше. Указанные методы позволяют образовывать пленку без каких-либо дефектов в процессе изготовления. В том случае, если пленка содержит дефекты, их можно устранить и использовать пленку в оптике.

Вообще, из приведенных выше примеров видно, что смесь, содержащая поликарбонат в количестве от около 30 до около 80 мас.% может давать оптическую пленку высокого качества, имеющую необходимое запаздывание двойного лучепреломления, равного примерно 150 нм или меньше, или примерно 350 нм, или больше. Понятно, что из смеси, содержащей поликарбонат в количестве от около 40 до около 60 мас.%, можно получить пленку оптического качества, обладающую желательным запаздыванием двойного лучепреломления, равного примерно 150 мн или меньше, или равного примерно 350 нм, или больше. Далее композиции, описанные в таблицах 8(a), 8(b) и таблице 9, можно использовать для низкотемпературной переработки, такой как обратное формование на верхнем слое пленки, в составе которой содержится смешанная композиция, в которой не имеется комет и прожилок и которую можно использовать в поляроидах и для поляризованных линз солнцезащитных очков. Из вышеуказанных примеров понятно, что оптически чистая смесь поликарбоната со сложным полиэфиром, в которой по существу не имеется прожилок и/или комет, содержит поликарбонат, обладающий высокой текучестью, и сложный полиэфир с низкой вязкостью, полученные из циклоалифатического диола или его эквивалента и из циклоалифатической дикарбоновой кислоты или ее эквивалента, причем полученная смесь имеет Tg меньше 200°С и приемлемую многоосную ударную прочность.

Кроме того, пленки можно использовать в качестве слоистых оптических покрытий, например в качестве защитного покрытия для поляроидов и т.п. Пленки и листы благодаря их выгодным низкотемпературным характеристикам можно использовать в таких слоистых покрытиях, при этом не имеет места разрушение или разложение любых других компонентов слоистого оптического покрытия, которые обладают низкой термической стойкостью.

Хотя изобретение описано со ссылками на иллюстративные варианты осуществления изобретения, специалистам в данной области техники понятно, что различные изменения могут быть сделаны и эквиваленты могут быть заменены их элементами, не выходя за объем изобретения. Кроме того, многочисленные модификации могут быть сделаны, чтобы адаптировать конкретную ситуацию или конкретное вещество к основным идеям изобретения, по существу не выходя за рамки объема изобретения. Таким образом, подразумевается, что изобретение не ограничено конкретными вариантами его осуществления, описанными в качестве лучших предпочтительных вариантов, рассматриваемых для осуществления настоящего изобретения, но изобретение включает все варианты его осуществления, охватываемые объемом прилагаемой формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ИМЕЮЩИЕ ВЫСОКУЮ УДАРНУЮ ПРОЧНОСТЬ И ХОРОШИЙ ВИД | 2006 |

|

RU2434902C2 |

| ОГНЕЗАЩИТНАЯ УДАРОСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2439105C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2029773C1 |

| МНОГОСЛОЙНАЯ ПЛЕНКА С УЛУЧШЕННЫМИ СВОЙСТВАМИ МОДУЛЯ УПРУГОСТИ | 2013 |

|

RU2636711C2 |

| ПОЛИКАРБОНАТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ НА ЕЕ ОСНОВЕ | 2007 |

|

RU2458087C2 |

| СМЕСИ ПОЛИМОЛОЧНОЙ КИСЛОТЫ И ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ДЛЯ ОБЛАСТЕЙ ПРИМЕНЕНИЯ ПРИ УПАКОВЫВАНИИ | 2009 |

|

RU2480485C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ТЕРМОСТОЙКИЕ ДЕТАЛИ (ВАРИАНТЫ) | 2003 |

|

RU2291876C2 |

| ОГНЕСТОЙКИЕ ПОЛИКАРБОНАТНЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ С ПОКРЫТИЕМ | 2006 |

|

RU2422284C9 |

| КОНДЕНСАЦИОННЫЕ СОПОЛИМЕРЫ, ПОГЛОЩАЮЩИЕ КИСЛОРОД, ДЛЯ ИЗГОТОВЛЕНИЯ БУТЫЛОК И УПАКОВОК | 1997 |

|

RU2182157C2 |

| КОНСТРУКЦИОННЫЙ КЛЕЙ И ЕГО ПРИМЕНЕНИЕ ДЛЯ СКЛЕИВАНИЯ | 2012 |

|

RU2592274C2 |

Способ изготовления пленки или листа включает деформирование полимерного сплава при температуре, эффективной для придания деформированному сплаву запаздывания двойного лучепреломления, равного 350 нанометрам или больше, где деформированный полимерный сплав имеет кометы в количестве, равном 0,25 комет/см2 или менее. Другой вариант способа включает отжиг пленки или листа, содержащих полимерный сплав, при температуре, близкой к температуре стеклования полимерной смолы, содержащейся в сплаве, причем деформированный полимерный сплав имеет кометы в количестве, равном 0,25 комет/см2 или менее. Композиция содержит первую полимерную смолу в количестве от около 1 до около 99 мас.%; и вторую полимерную смолу в количестве от около 1 до около 99 мас.%. При этом на полимерные смолы действуют деформирующим усилием или энергией, эффективными для получения полимерного сплава, имеющего запаздывание двойного лучепреломления, равного примерно 350 нм или больше, или запаздывание двойного лучепреломления, равного примерно 150 нм или меньше. Способами по изобретению можно получить оптические устройства, пленки или листы, изготовленные с заданными свойствами. Технический результат, который может быть обеспечен при использовании заявленных способов или композиций по изобретениям, заключается в максимальном устранении комет и прожилок в полимерных сплавах для оптической пленки или листа. 7 н. и 14 з.п. ф-лы, 3 ил., 10 табл.

| US 4610833 А, 09.09.1986 | |||

| WO 200192419 А, 06.12.2001 | |||

| US 2001044003 A1, 22.11.2001 | |||

| US 2002035207 A1, 21.03.2002 | |||

| Оправка косовалкового стана | 1972 |

|

SU442861A1 |

| Линейный ускоритель | 1977 |

|

SU596129A1 |

| ОПТИЧЕСКАЯ ЗАПОМИНАЮЩАЯ СРЕДА И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 1989 |

|

RU2024073C1 |

Авторы

Даты

2009-02-10—Публикация

2004-04-30—Подача