Настоящее изобретение относится к многослойному изделию (композиционному материалу), у которого первый слой представляет собой оптически плотный в инфракрасной области спектра слой и при этом второй слой содержит в качестве субстрата полимер (пластмассу). Кроме того, изобретение относится к способу улучшения огнестойкости формованных изделий из полимеров, а также к способу получения многослойных изделий и к конструкционным элементам, которые содержат названные многослойные изделия.

Существует большое число технических решений для защиты от огня таких горючих материалов, как пластмассы (полимеры) и такие аналогичные им материалы, как дерево, бумага и другие. Широко распространено использование присадок, а также подвергающихся реактивным превращениям матричных систем. Достижение огнестойкости за счет покрытий, которые не изменяют сам материал, реализуется в некоторых областях применения, благодаря использованию вспучивающихся красочных покрытий или вспучивающихся гелевых покрытий.

В частности, покрытия используются на материалах, которые исключают возможность введения огнезащитных веществ в состав самого материала, например в случае материалов из дерева, дуропластов или стали, но и не только в перечисленных случаях. Успешные системы основываются чаще всего на принципе вспучивания, то есть на увеличении объема покрытий при повышенной температуре с образованием термически и механически стабильного, ячеистого теплоизолирующего обугленного материала. Наряду с ними существуют и теплоизолирующие покрытия. Все эти системы основаны на принципе теплоизоляции.

В качестве недостатков существующих решений следует, в частности, назвать неблагоприятное соотношение цены и качества, использование экологически проблемных огнезащитных средств и недостаточно хорошее сочетание свойств при использовании полимеров в новых областях применения. Введение новых требований и предписаний по огнестойкости определяет постоянную потребность в совершенствовании огнезащитных систем и в новых стратегиях при их реализации. В настоящее время предъявляются следующие требования: а) отсутствие галогенов в огнезащитных средствах, б) эффективная огнезащита при минимальном использовании огнезащитного средства и в) огнезащита при интенсивном внешнем тепловом облучении.

В основу настоящего изобретения положена задача по разработке полимеров с улучшенной огнестойкостью, при этом речь должна идти о свободных от галогенов огнезащитных средствах, а защита от огня должна быть как можно более эффективной, то есть при интенсивном внешнем тепловом облучении она должна быть обеспечена использованием минимального количества огнезащитного средства, кроме того, защита от огня должна быть обеспечена при интенсивном внешнем тепловом воздействии. В случае композиционных материалов, построенных по многослойному принципу, слои должны быть прочно связаны между собой и соответственно у них должны быть лишь незначительные механические напряжения, а слои, которые могут быть расположены на поверхности, должны соответственно хорошо прикрывать поверхностные структуры субстрата.

Неожиданно было обнаружено, что огнестойкость формованных деталей из полимеров, в частности формованных деталей на основе термопластов, может быть значительно улучшена за счет описываемого далее покрытия с оптически плотным в инфракрасной области спектра слоем из металла.

Металлические покрытия на полимерных материалах, полученные способами электроосаждения (электроосажденные покрытия), физического осаждения из паров и химического осаждения из паров, давно известны в различных областях практического применения.

В частности, это относится к электропроводным слоям (например, из меди) на полимерах (на пластинах или соответственно на пленках). В течение нескольких десятков лет используются в промышленном масштабе электропроводные пластины или соответственно примерно в течение десяти лет многослойные печатные платы. Их отличает от субстрата без покрытия ключевая физическая характеристика -электропроводность.

В течение многих десятилетий металлические покрытия на полимерах находят применение в массовой продукции и в оптической области, например алюминиевые слои на отражателях источников света. Их отличает от субстрата без покрытия ключевая физическая характеристика - (более высокая) отражающая способность.

Все это относится также к барьерным слоям из металла, которые, иногда в сочетании с другими слоями, используются (например, в виде полимерных пленок) в непроницаемых для света и для паров воды упаковочных материалах (например, в упаковках для продуктов питания, для сублимированного кофе). Их отличает от субстрата без покрытия ключевая физическая характеристика - они менее прозрачны в видимой области спектра и лучше защищают от проникновения паров воды.

Другие возможности применения металлических слоев на полимерных материалах относятся к области электромагнитной изоляции, например в корпусах для бытовой техники. Их отличает от субстрата без покрытия ключевая физическая характеристика - непроницаемость для электромагнитного излучения.

О применении металлических покрытий в области защиты от огня и соответственно от пожаров не сообщалось.

В соответствии с изложенным объектом изобретения является многослойное изделие (композиционный материал), причем первый слой (С1) представлен оптически плотным в инфракрасной области спектра слоем и при этом второй слой (С2) содержит в качестве субстрата полимер (пластмассу). Кроме того, изобретение относится к способу улучшения огнестойкости формованных деталей из полимеров, к способу получения многослойных деталей и к изделиям, которые содержат названные многослойные детали.

Металлическое покрытие для улучшения защиты от огня основывается при этом на принципе повышения отражающей способности в важной для защиты от огня области излучения (начиная от ближнего инфракрасного света, с длинами волн от 0,5 до 10 мкм). Благодаря этому в общем случае достигается уменьшение поглощенной энергии в виде теплового излучения от источника тепла до менее 60%, в предпочтительном случае до менее 5% по отношению к полимерным материалам, которые не модифицировались для защиты от огня и не получали такого покрытия.

Состав первого слоя (С1)

В рамках настоящего изобретения понятие оптически плотного в инфракрасной области спектра слоя относится к такому слою, у которого интегральная отражающая способность в области спектра от 0,5 мкм до 10 мкм, излучаемого абсолютно черным телом при 1300 К, превышает 35%, в предпочтительном случае она более 40%, в особо предпочтительном случае она превышает 95%.

В предпочтительном случае слой С1 состоит из металла или из другого отражающего инфракрасное излучение материала с достаточной интегральной широтой отражения. В качестве металла для такого слоя С1 в общем случае могут быть использованы все металлы, в частности металл слоя С1 выбирают в главных группах Периодической системы от первой до пятой или в подгруппах Периодической системы от первой до восьмой, в предпочтительном случае в главных группах от второй до пятой или в подгруппах от первой до восьмой, в особо предпочтительном случае в главных группах от третьей до пятой или же в первой, в шестой или в восьмой подгруппах, предпочтение отдается использованию меди, алюминия, золота, серебра, хрома и никеля, особое предпочтение отдается использованию меди, алюминия и хрома. Могут быть также использованы сплавы не менее двух названных металлов или также нержавеющая сталь. Другие материалы с достаточной отражающей способностью по отношению к инфракрасному свету для образования слоя С1 входят в группу слоев из веществ с высокой твердостью, например и в предпочтительном случае это нитрид титана (TiN).

Слой С1 должен быть оптически плотным в инфракрасной области спектра, для чего в типичном случае требуется толщина слоя более чем от 3 нм до 10000 нм, в предпочтительном случае от 5 нм до 1000 нм, в особо предпочтительном случае от 5 нм до 600 нм, когда эффект защиты от огня, обеспечиваемый интегральным отражением инфракрасного излучения, реализуется в полном объеме с одинаковым качеством.

В качестве способов для нанесения на полимеры покрытия в виде слоя С1 могут быть использованы все относящиеся к технологии тонких слоев способы, среди которых способы физического осаждения из паров, электроосаждения (электроосажденные покрытия), химического осаждения покрытий и золь-гелевые технологии, в частности испарение, напыление (катодное напыление), нанесение покрытия окунанием, вихревым или струйным напылением как для прямого нанесения покрытия, так и для нанесения покрытия ламинированием или наклеиванием пленок и пластин. Более всего подходят способы физического осаждения паров или электроосаждения (электроосажденные покрытия). Особое предпочтение отдается способам физического осаждения паров, в частности при испарении пучком электронов и при напылении с физическим осаждением паров, в наиболее предпочтительном случае используют осаждение при испарении пучком электронов.

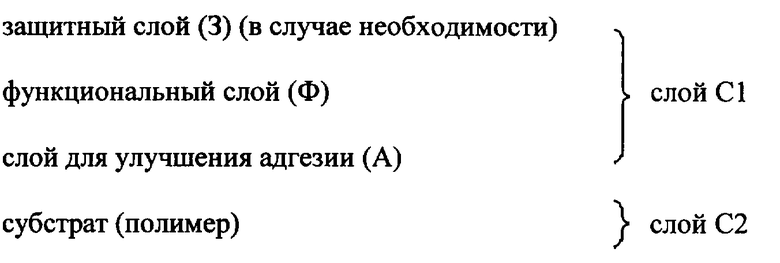

Для того, чтобы соответствовать высоким требованиям при практическом использовании (в частности, в отношении адгезии, функциональности при защите от огня, устойчивости к воздействию внешних факторов, устойчивости к образованию царапин), нанесение покрытия в предпочтительном случае реализуется в многостадийном процессе обработок и соответственно нанесения слоев. Вследствие этого соответствующее изобретению покрытие в предпочтительном варианте включает слой для улучшения адгезии (А), функциональный слой (Ф) и в случае необходимости защитный слой (З), в результате чего слои располагаются следующим образом:

Слой для улучшения адгезии (А) состоит из такого металла, как хром, никель, из хромоникелевого сплава или из нержавеющей стали, в предпочтительном случае слой для улучшения адгезии состоит из хрома. Слой для улучшения адгезии (А) имеет толщину слоя от 1 нм до 200 нм, в предпочтительном случае от 3 нм до 150 нм, в особо предпочтительном случае от 5 нм до 100 нм. Когда толщина этого слоя превышает указанные значения, слой для улучшения адгезии может также сам выполнять основную функцию. В предпочтительном случае в сочетании с активацией поверхности субстрата (в частности, при реализации непрерывного процесса) за счет этого улучшающего адгезию слоя (А) достигается достаточное сцепление субстрата со следующим за ним функциональным слоем (Ф).

Функциональный слой (Ф) состоит из материала, характеризующегося максимальной теплоотражающей способностью, например из металла или другого в достаточной мере интегрально отражающего инфракрасное излучение материала. В частности, материал функционального слоя выбирают из металлов в главных группах Периодической системы от первой до пятой или в подгруппах Периодической системы от первой до восьмой, в предпочтительном случае в главных группах от второй до пятой или в подгруппах от первой до восьмой, в особо предпочтительном случае в главных группах от третьей до пятой или же в первой, в шестой или в восьмой подгруппах, в частности, предпочтение отдается использованию алюминия, меди, золота, серебра, хрома и никеля, особое предпочтение отдается использованию меди. Могут быть также использованы сплавы не менее двух названных металлов, в частности хромоникелевый сплав, а также нержавеющая сталь и слои из таких веществ с высокой твердостью, как, например, нитрид титана (TiN). Функциональный слой должен быть оптически плотным в инфракрасной области спектра, в типичном случае для этого требуется толщина слоев в пределах от более 3 нм до 10000 нм, в предпочтительном случае в пределах от 5 нм до 1000 нм, особо предпочтительно от 5 нм до 600 нм для того, чтобы обеспечить эффект защиты от огня в полном объеме с одинаковой эффективностью. Конкретные требования к толщине слоя для обеспечения интегральной отражающей способности, превышающей 35%, в предпочтительном случае более 40%, в особо предпочтительном случае более 95%, в области спектра от 0,5 мкм до 10 мкм, излучаемого абсолютно черным телом в качестве источника тепла при 1300 К, определяются в соответствии со специфической отражающей способностью используемого в функциональном слое металла. Так, например, в случае использования меди толщина слоя оказывается равной 5 нм при интегральной отражающей способности 38% (при использовании слоя хрома толщиной 5 нм в качестве слоя для улучшения адгезии (А)). В случае использования меди толщина слоя 500 нм обеспечивает отражательную способность 96,8% (при использовании слоя из хрома толщиной 100 нм в качестве улучшающего адгезию слоя (А)); это представлено в примере реализации изобретения. При использовании золота в качестве металла функционального слоя (Ф) толщина слоя 5 нм обеспечивает соответствующую интегральную отражательную способность, равную 49% (при использовании слоя из хрома толщиной 5 нм в качестве улучшающего адгезию слоя (А)), а при толщине слоя золота 500 нм отражательная способность равна 97,6% (при использовании слоя из хрома толщиной 100 нм в качестве улучшающего адгезию слоя (А)).

В случае необходимости и в предпочтительном случае в состав соответствующего изобретению покрытия входит защитный слой (З) в предпочтительном случае на основе оксидного материала или оксида металла или же слоя с высокой твердостью. В предпочтительном случае защитный слой (З) состоит из не менее чем одной компоненты, выбираемой из группы, состоящей из диоксида кремния, диоксида титана, оксида алюминия и слоев с высокой твердостью, например из нитрида титана. В особо предпочтительном случае защитный слой состоит из диоксида кремния. В типичном случае защитный слой имеет толщину от 10 нм до 1000 нм, в предпочтительном случае от 15 нм до 500 нм, в особо предпочтительном случае от 50 нм до 150 нм. Защитный слой обеспечивает преимущество, состоящее в предотвращении отрицательных эффектов, связанных с различными воздействиями в течение длительного времени (например, с коррозией металла), при этом также обеспечивается устойчивость покрытия к образованию царапин и вместе с тем высокая устойчивость к образованию царапин у поверхности композиционного материала. Наличие защитного слоя особенно целесообразно в случае, когда функциональный слой состоит из металла, который сам не способен к пассивированию с противодействием его разложению (например, при использовании меди речь может идти об образовании патины) и легко образует царапины, как, например, в случае меди.

Наряду с целевой функцией по защите от огня могут быть реализованы и такие другие свойства, как улучшение адгезии, герметизация, барьерный эффект, устойчивость к образованию царапин и декоративность как за счет отдельных слоев, так и за счет всего комплекса слоев.

В качестве способов для нанесения на субстрат (полимер) улучшающего адгезию слоя (А), функционального слоя (Ф) и в случае необходимости защитного слоя (З) могут быть использованы все относящиеся к технологии тонких слоев способы, среди которых способы физического осаждения из паров и химического осаждения из паров и золь-гелевые технологии, в частности, можно перечислить испарение, напыление (катодное напыление), нанесение покрытия окунанием, вихревым или струйным напылением как для прямого нанесения покрытия, так и для нанесения покрытия ламинированием или наклеиванием пленок и пластин. Кроме того, можно назвать способы электрохимического осаждения, в частности для более толстых слоев, и металлизацию в чистом виде. Предпочтение отдается способам с физическим осаждением паров, в частности при испарении пучком электронов и при напылении с физическим осаждением паров, в особо предпочтительном случае используют осаждение при испарении пучком электронов.

Само покрытие во всяком случае должно соответствовать основному веществу изделия (материалу) и его состоянию (формованное изделие или пленка). В то же время описанный далее пример реализации представляет собой лишь один из возможных вариантов исполнения, предназначенный для того, чтобы представить объем притязаний.

В предпочтительном случае самому нанесению покрытия должна предшествовать операция по очистке или соответственно активации поверхности субстрата. Такая очистка или соответственно активация поверхности субстрата в предпочтительном случае протекает с усиленной ионами активацией в смеси аргона и кислорода или в результате активируемых плазмой процессов или же в результате активирующих операций с химической обработкой жидкими средами. В особо предпочтительном случае очистка или соответственно активация поверхности субстрата протекает с усиленной ионами активацией в смеси аргона и кислорода.

Состав второго слоя (С2), «субстрата»

В принципе, при реализации соответствующего изобретению способа на роль субстрата подходят все полимеры, то есть термопласты, дуропласты, а также каучуки. Используемые в соответствии с изобретением полимеры представлены, например, в книге Saechtling, Kunststoff-Taschenbuch, Ausgabe 26, Carl Hanser Verlag, Мюнхен, Вена, 1995.

В качестве термопластов можно назвать, например, полистирол, полиуретан, полиамид, полиэфир, полиацеталь, полиакрилат, поликарбонат, полиэтилен, полипропилен, поливинилхлорид, полистиролакрилонитрил, а также сополимеры на основе названных полимеров и смеси названных полимеров и сополимеров, в том числе и с другими полимерами.

Подходящими каучукоподобными полимерами являются, например, полиизопрен, полихлоропрен, стирол-бутадиеновый каучук, каучукоподобные акрилонитрилбутадиен-стирольные полимеры, а также сополимеры этилена и по крайней мере одного соединения, выбираемого из группы, состоящей из винилацетата, эфира акриловой кислоты, эфира метакриловой кислоты и пропилена.

В качестве полимеров могут быть также использованы такие смолы, как ненасыщенные полиэфиры, массы на основе эпоксидных смол, акрилаты, формальдегидные смолы.

Для получения второго слоя (субстрата) в предпочтительном случае используют термопласты, в частности те из них, которые основаны на поликарбонате, то есть которые содержат поликарбонат или состоят из поликарбоната.

Особо предпочтительными термопластами являются составы, которые в качестве компоненты А содержат ароматический поликарбонат и/или ароматический полиэфирный поликарбонат, а в качестве компоненты Б по крайней мере еще один продукт полимеризации, выбираемый из группы, состоящей из винильных (со)полимеризатов, модифицированных каучуками винильных (со)полимеризатов и полиэфиров.

В соответствии с этим в предпочтительном варианте реализации слой С2 представляет собой поликарбонатный состав, содержащий

A) от 40 до 100 частей массы, в предпочтительном случае от 60 до 95 частей массы, в особо предпочтительном случае от 65 до 85 частей массы ароматического поликарбоната и/или ароматического полиэфирного поликарбоната,

Б) от 0 до 40 частей массы, в предпочтительном случае от 2 до 30 частей массы, в особо предпочтительном случае от 4 до 25 частей массы продукта полимеризации, выбираемого из группы, состоящей из винильных (со)полимеризатов, модифицированных каучуками винильных (со)полимеризатов и полиэфиров,

B) от 0 до 5 частей массы, от 0 до 1 части массы, в предпочтительном случае от 0,1 до 0,5 частей массы, в особо предпочтительном случае от 0,2 до 0,5 частей массы фторированного полиолефина, причем при использовании коагулята, первичного компаунда или суперконцентрата эти данные по количеству относятся к чистому фторированному полиолефину,

Г) от 0 до 20 частей массы, в предпочтительном случае от 5 до 17 частей массы, в особо предпочтительном случае от 8 до 15 частей массы антипиренов и

Д) от 0 до 25 частей массы, в предпочтительном случае от 0,01 до 20 частей массы, в особо предпочтительном случае от 0,1 до 5 частей массы других полимеров и/или добавок к полимерам, причем значения частей масс в настоящей заявке должны подбираться так, чтобы сумма частей масс всех компонент в композиции составляла 100.

Компонента А

В соответствии с изобретением в качестве термопластов могут быть использованы, например и в предпочтительном случае, ароматические поликарбонаты и/или ароматические полиэфирные поликарбонаты. Они описаны в литературе или же они могут быть получены известными по литературным источникам способами, например способом получения на границе раздела фаз или способом полимеризации в расплаве (получение ароматических поликарбонатов представлено, например, в книге Schnell, "Chemistry and Physics of Polycarbonates", Interscience Publishers, 1964, а также в заявках на патент ФРГ №AS 1495626, №А 2232877, №А 2703376, №А 2714544, №А 3000610, №А 3832396; получение ароматических полиэфирных поликарбонатов описано, например, в заявке на патент ФРГ №А 3077934).

Получение ароматических поликарбонатов протекает, например, при взаимодействии на границе раздела фаз дифенолов с галогенидами угольной кислоты, в предпочтительном случае с фосгеном, и/или с дигалогенидами ароматических дикарбоновых кислот, в предпочтительном случае с дигалогенидами бензолдикарбоновых кислот, в случае необходимости взаимодействие протекает с использованием реагентов для обрыва цепи, например, монофенолов, и в случае необходимости с использованием трифункциональных или более чем трифункциональных реагентов для образования сетчатой структуры, например, трифенолов и тетрафенолов.

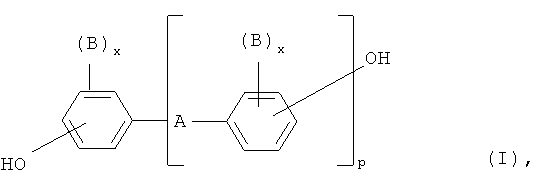

Дифенолы для получения ароматических поликарбонатов и/или ароматических полиэфирных поликарбонатов в предпочтительном случае представляют собой соединения формулы (I)

где

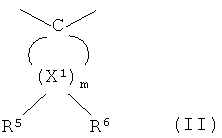

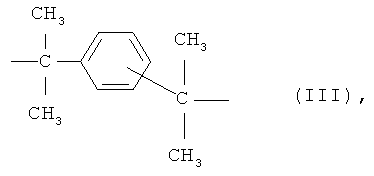

А означает одинарную связь, алкиленовую группу с числом атомов углерода от одного до пяти, алкилиденовую группу с числом атомов углерода от двух до пяти, циклоалкилиденовую группу с числом атомов углерода от пяти до шести, атом кислорода, группу -SO-, -CO-, -S-, -SO2-, ариленовую группу с числом атомов углерода от шести до двенадцати, которая может быть сконденсирована с другими ароматическими кольцами, которые могут включать гетероатомы, или означает остаток формул (II) или (III)

B в каждом отдельном случае означает алкильную группу с числом атомов углерода от одного до двенадцати, в предпочтительном случае означает метильную группу, атом галогена, в предпочтительном случае это атом хлора и/или брома,

х в каждом отдельном случае независимо друг от друга принимают значения 0, 1 или 2,

р означает 1 или 0 и

R5 и R6, выбираемые для каждого X1 индивидуально, независимо друг от друга означают атом водорода или алкильную группу с числом атомов углерода от одного до шести, в предпочтительном случае это атом водорода, метильная или этильная группа,

X1 означает атом углерода и

m означает целое число от 4 до 7, в предпочтительном случае означает 4 или 5 при условии, что на не менее чем одной структурной единице Х1 R5 и R6 одновременно означают алкильные группы.

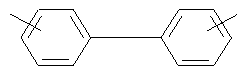

Предпочтительными дифенолами являются гидрохинон, резорцин, дигидроксидифенолы, бис(гидроксифенил)замещенные алканы с числом атомов углерода от одного до пяти, бис(гидроксифенил)замещенные циклоалканы с числом атомов углерода от пяти до шести, бисгидроксифениловые простые эфиры, бис(гидроксифенил)сульфоксиды, бис(гидроксифенил)кетоны, бис(гидроксифенил)-сульфоны и α,α-бис(гидроксифенил)-диизопропил-бензолы, а также бромированные по ядру и/или хлорированные по ядру производные этих соединений.

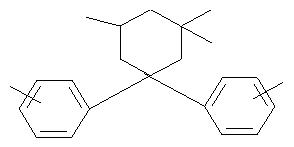

Особо предпочтительными дифенолами являются 4,4′-дигидроксидифенил, бисфенол А, 2,4-бис-(4-гидроксифенил)-2-метилбутан, 1,1-бис-(4-гидроксифенил)-циклогексан, 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексан, 4,4′-дигидрокси-дифенилсульфид, 4,4′-дигидроксидифенилсульфон, а также такие их ди- и тетрабромированные и хлорированные производные, как, например, 2,2-бис-(3-хлор-4-гидроксифенил)-пропан, 2,2-бис-(3,5-дихлор-4-гидроксифенил)-пропан или 2,2-бис-(3,5-дибром-4-гидроксифенил)-пропан. В частности, предпочтение отдается 2,2-бис-(4-гидроксифенил)пропану (бисфенолу А).

Дифенолы могут быть использованы как в виде индивидуальных соединений, так и в виде любых смесей. Дифенолы описаны в литературе или они могут быть получены описанными в литературе способами.

При получении термопластичных ароматических поликарбонатов (компоненты А) в качестве средств для регулирования длины цепи могут быть использованы, например, фенол, п-хлорфенол, п-трет-бутилфенол или 2,4,6-трибромфенол, а также такие длинноцепочечные алкилфенолы, как 4-(1,3-тетраметилбутил)-фенол в соответствии с заявкой на патент ФРГ №А 2842005 или же моноалкилфенол или соответственно диалкилфенолы с общим числом атомов углерода в алкильных заместителях от восьми до двадцати, например 3,5-ди-трет-бутилфенол, п-изооктилфенол, п-трет-октилфенол, п-додецилфенол и 2-(3,5-диметилгептил)фенол и 4-(3,5-диметилгептил)фенол. В общем случае количество используемых средств для регулирования длины цепи лежит в пределах от 0,5 мольн. % до 10 мольн. % из расчета на сумму молей используемых в каждом отдельном случае дифенолов.

Термопластичным ароматическим поликарбонатам может быть придана известными способами сетчатая структура, в предпочтительном случае это происходит за счет встраивания от 0,05 до 2,0 мольн. % из расчета на сумму молей используемых дифенолов трифункциональных или более чем трифункциональных соединений, например соединений с тремя или с несколькими фенольными группами.

Могут быть использованы как гомополикарбонаты, так и сополикарбонаты. Для получения соответствующих изобретению сополикарбонатов, подходящих на роль компоненты А, можно использовать также от 1 до 25 масс.%, в предпочтительном случае от 2,5 до 25 масс.% (из расчета на общее количество используемых дифенолов) полидиорганосилоксанов с концевыми гидроксиарилоксигруппами. Они известны (например, по патенту США №3419634) или же они могут быть получены описанными в литературе способами. Получение сополикарбонатов, содержащих полидиоргано-силоксановые группы, описывается, например, в заявке на патент ФРГ №А 3334782.

Наряду с гомополикарбонатами на основе бисфенола А предпочтительными поликарбонатами являются сополикарбонаты бисфенола А, содержащие до 15 мольн. % из расчета на сумму молей дифенолов других отличающихся от названных в качестве предпочтительных или особо предпочтительных дифенолов.

Дигалогениды ароматических дикарбоновых кислот для получения ароматических полиэфирных поликарбонатов в предпочтительном случае представлены дихлорангидридами изофталевой кислоты, терефталевой кислоты, 4,4'-дикарбоксильного производного дифенилового эфира и нафталин-2,6-дикарбоновой кислоты.

Могут быть также использованы смеси дихлорангидридов ароматических дикарбоновых кислот, особое предпочтение отдается смесям дихлорангидридов изофталевой кислоты и терефталевой кислоты в соотношении от 1:20 до 20:1.

При получении полиэфирных поликарбонатов дополнительно используют галогенид угольной кислоты, в предпочтительном случае фосген, в качестве бифункционального производного кислоты.

При получении полиэфирных поликарбонатов в качестве средств для регулирования длины цепи кроме уже названных выше монофенолов могут также рассматриваться их хлоругольные эфиры, а также хлорангидриды ароматических монокарбоновых кислот, которые в соответствующих случаях могут быть замещены алкильными группами с числом атомов углерода от одного до двадцати двух или атомами галогенов, а также хлорангидриды алифатических монокарбоновых кислот с числом атомов углерода от двух до двадцати двух.

В каждом отдельном случае количество средств для регулирования длины цепи составляет от 0,1 до 10 мольн. % из расчета в случае фенольных средств для регулирования длины цепи на моли дифенолов, а случае средств для регулирования длины цепи, представленных хлорангидридами карбоновых кислот, из расчета на моли дихлорангидридов дикарбоновых кислот.

В ароматические полиэфирные поликарбонаты могут быть также встроены ароматические гидроксикарбоновые кислоты.

Ароматические полиэфирные поликарбонаты могут быть линейными или же известными способами им может быть придана сетчатая структура (это представлено также в заявках на патенты ФРГ №А 2940024 и №3007934).

Средствами для образования сетчатой структуры могут быть, например, такие трифункциональные или многофункциональные ангидриды карбоновых кислот, как трихлорид тримезиновой кислоты, цианурхлорид, тетрахлорангидридид 3,3',4,4'-бензофенонтетракарбоновой кислоты, хлорангидрид 1,4,5,8-нафталин-тетракарбоновой кислоты или тетрахлорангидрид пиромеллитовой кислоты, в количествах от 0,01 до 1,0 мольн. % (из расчета на используемые хлорангидриды дикарбоновых кислот) или же такие трифункциональные или многофункциональные фенолы, как флороглюцин, 4,6-диметил-2,4,6-три-(4-гидроксифенил)-гептен-2, 4,4-диметил-2,4,6-три-(4-гидроксифенил)-гептан, 1,3,5-три-(4-гидроксифенил)-бензол, 1,1,1 -три-(4-гидроксифенил)-этан, три-(4-гидроксифенил)-фенилметан, 2,2-бис-[4,4-бис(4-гидроксифенил)циклогексил]-пропан, 2,4-бис-(4-гидроксифенил-изопропил)-фенол, тетра-(4-гидроксифенил)-метан, 2,6-бис-(2-гидрокси-5-метилбензил)-4-метилфенол, 2-(4-гидроксифенил)-2-(2,4-дигидроксифенил)-пропан, тетра- [4-(4-гидроксифенил-изопропил)-фенокси]-метан, 1,4-бис-[(4,4′-дигидрокси-трифенил)-метил]-бензол, в количествах от 0,01 до 1,0 мольн. % из расчета на используемые дифенолы. Фенольные средства для образования сетчатой структуры могут быть загружены вместе с дифенолами, а хлорангидридные средства для образования сетчатой структуры могут быть добавлены вместе с дихлорангидридами кислот.

В термопластичных ароматических полиэфирных поликарбонатах содержание карбонатных структурных единиц может изменяться в любых пределах. В предпочтительном случае содержание карбонатных групп составляет до 100 мольн. %, в частности до 80 мольн. %, в особо предпочтительном случае до 50 мольн. % из расчета на сумму сложноэфирных групп и карбонатных групп. В состав продукта поликонденсации как сложноэфирные, так и карбонатные группы могут входить в виде блоков или же они могут быть распределены в статистическом порядке.

Термопластичные ароматические поликарбонаты (полиэфирные поликарбонаты) имеют среднемассовую молекулярную массу (Мw, ее значение определяют на ультрацентрифуге, по рассеиванию света или соответственно с помощью гельпроникающей хроматографии) от 10000 до 200000, в предпочтительном случае от 15000 до 80000, в особо предпочтительном случае от 17000 до 40000.

Термопластичные ароматические поликарбонаты и полиэфирные поликарбонаты могут быть использованы как сами по себе, так и в виде любых смесей.

Компонента Б

Предпочтительными каучуками, модифицированными продуктами винильной (со)полимеризации, являются продукты привитой сополимеризации не менее чем одного винильного мономера с не менее чем одним каучуком с температурой стеклования менее 10°С в качестве основы для привитой сополимеризации, в частности продукты привитой сополимеризации, состоящие из

Б1. от 5 до 95 масс.%, в предпочтительном случае от 10 до 90 масс.%, в частности от 20 до 70 масс.% мономеров смеси, состоящей из

Б1.1 от 50 до 99 масс.%, в предпочтительном случае от 50 до 90 масс.%, в особо предпочтительном случае от 55 до 85 масс.%, в наиболее предпочтительном случае от 60 до 80 масс.% винильного ароматического соединения и/или замещенного в ядре винильного ароматического соединения (например, стирола, α-метилстирола, п-метилстирола, п-хлорстирола) и/или алкилового эфира метакриловой кислоты с числом атомов углерода в алкильной группе от одного до восьми (например, метилметакрилата, этилметакрилата) и

Б1.2 от 1 до 50 масс.%, в предпочтительном случае от 10 до 50 масс.%, в особо предпочтительном случае от 15 до 45 масс.%, в наиболее предпочтительном случае от 20 до 40 масс.% винилцианидов (таких ненасыщенных нитрилов, как акрилонитрил и метакрилонитрил) и/или алкиловых эфиров (мет)акриловой кислоты с числом атомов углерода в алкильной группе от одного до восьми (например, метилметакрилата, н-бутилакрилата, трет-бутилакрилата) и/или производных (например, ангидридов и имидов) ненасыщенных карбоновых кислот (например, ангидрида малеиновой кислоты и N-фенилмалеинимида), привитых на

Б2. от 95 до 5 масс.%, в предпочтительном случае от 90 до 10 масс.%, в частности от 80 до 30 масс.% одного или нескольких каучуков с температурой стеклования менее 10°С, в предпочтительном случае менее 0°С, в особо предпочтительном случае менее -20°С в качестве основы для привитой сополимеризации.

Материал основы для привитой сополимеризации имеет в общем случае средний размер частиц (значение d50) от 0,05 до 10 мкм, в предпочтительном случае от 0,1 до 5 мкм, в особо предпочтительном случае от 0,2 до 1 мкм.

Средний размер частиц d50 представляет собой диаметр, выше и ниже которого находятся по 50% частиц. Его можно определить измерением в ультрацентрифуге (W.Scholtan, H.Lange, Kolloid Z. und Z.Polymere, 250 (1972), 782-1796).

Предпочтительно, когда мономеры Б1.1 выбирают из не менее чем одного такого мономера, как стирол, α-метилстирол и метилметакрилат, предпочтительные мономеры Б1.2 выбирают из не менее чем одного такого мономера, как акрилонитрил, ангидрид малеиновой кислоты и метилметакрилат.

Особо предпочтительными мономерами являются стирол и акрилонитрил.

Подходящими для привитой сополимеризации основами для привитой сополимеризации Б2 являются, например, диеновые каучуки, каучуки на основе сополимера этилена, пропилена и диенового мономера, а также каучуки на основе этилена и пропилена и в случае необходимости диена, акрилатные, полиуретановые, силиконовые, хлоропреновые и этилен-винилацетатные каучуки, а также композиционные каучуки, состоящие из двух или нескольких названных выше систем.

Предпочтительно, когда основами для привитой сополимеризации являются диеновые каучуки. Диеновыми каучуками по сути настоящего изобретения являются, например, каучуки на основе бутадиена, изопрена и т.д. или смеси диеновых каучуков или же сополимеризаты диеновых каучуков или их смесей с такими другими сополимеризующимися мономерами, как, например, бутадиен-стирольные сополимеризаты, при условии, что температура стеклования основы для привитой сополимеризации лежит ниже 10°С, в предпочтительном случае ниже 0°С, в особо предпочтительном случае ниже -10°С.

Особое предпочтение отдается индивидуальному полибутадиеновому каучуку.

Особо предпочтительными продуктами привитой сополимеризации являются, например, акрилонитрил-бутадиен-стирольные полимеризаты (полученные эмульсионной полимеризацией, полимеризацией в массе или суспензионной полимеризацией акрилонитрила, бутадиена и стирола), например, представленные в заявке на патент ФРГ №А 2035390 (аналог патента США №3644574) или в заявке на патент ФРГ №А 2248242 (аналог патента Великобритании №1409275) или же соответственно в Ullmanns, Enzyklopädie der Technischen Chemie, Т.19 (1980), с.280 и сл. Содержание геля в основе для привитой сополимеризации составляет в предпочтительном случае как минимум 30 масс.%, в частности как минимум 40 масс.%.

Содержание геля в основе для привитой сополимеризации определяют при 25°С в толуоле (М.Hoffmann, H.Krömer, R.Kuhn, Polymeranalytik I und II, Georg Thieme-Verlag, Штуттгарт, 1977).

Продукты привитой сополимеризации могут быть получены путем радикальной полимеризации, например эмульсионной, суспензионной полимеризацией, полимеризацией в растворе или в массе. В предпочтительном случае их получают в результате эмульсионной полимеризации или полимеризации в массе.

Каучуки, которые лучше всего подходят для привитой сополимеризации, представлены также акрилонитрил-бутадиен-стирольными полимеризатами, получаемыми в результате окислительно-восстановительной инициации инициирующей системой из органического гидропероксида и аскорбиновой кислоты в соответствии с патентом США №4937285.

Подходящие на роль основы для привитой сополимеризации акрилатные каучуки представлены в предпочтительном случае продуктами полимеризации алкиловых эфиров акриловой кислоты, в случае необходимости они могут быть также представлены продуктами сополимеризации с другими полимеризующимися этиленовыми ненасыщенными мономерами в количестве до 40% из расчета на основу для привитой сополимеризации. К предпочтительным полимеризующимся эфирам акриловой кислоты относятся алкиловые эфиры с числом атомов углерода в алкильной группе от одного до восьми, например метиловый, этиловый, бутиловый, н-октиловый и 2-этилгексиловый эфиры, галогензамещенные алкиловые эфиры, в предпочтительном случае такие галогензамещенные алкиловые эфиры с числом атомов углерода в алкильной группе от одного до восьми, как хлорэтилакрилат, а также смеси этих мономеров.

Для образования сетчатой структуры в реакцию сополимеризации могут быть вовлечены мономеры с более чем одной полимеризующейся двойной связью. В предпочтительном случае примерами образующих сетчатую структуру мономеров служат сложные эфиры ненасыщенных монокарбоновых кислот с числом атомов углерода от трех до восьми и ненасыщенных одноатомных спиртов с числом атомов углерода от трех до двенадцати или насыщенных полиолов с числом гидроксильных групп от двух до четырех и с числом атомов углерода от двух до двадцати, например диметакрилат этиленгликоля, аллилметакрилат; такие гетероциклические соединения с несколькими ненасыщенными связями, как тривинил- или триаллил-цианурат; такие полифункциональные винильные соединения, как ди- и тривинилбензолы, а также триаллилфосфат и диаллилфталат.

Предпочтительно, когда мономеры для образования сетчатой структуры представлены аллилметакрилатом, диметакрилатом этиленгликоля, диаллилфталатом и гетероциклическими соединениями, которые имеют по крайней мере три этиленовые ненасыщенные группы.

Особо предпочтительными мономерами для образования сетчатой структуры являются такие циклические мономеры, как триаллилцианурат, триаллилизоцианурат, триакрилоил-гексагидро-симм-триазин, триаллилбензолы. Количество мономера для образования сетчатой структуры составляет в предпочтительном случае от 0,02 до 5, в частности от 0,05 до 2 масс.% из расчета на основу для привитой сополимеризации.

В случае использования для образования сетчатой структуры циклических мономеров с не менее чем тремя этиленовыми ненасыщенными группами предпочтительно, чтобы их количество было ограничено 1 масс.% от основы для привитой сополимеризации.

В предпочтительном случае «другие» полимеризующиеся этиленовые ненасыщенные мономеры, которые в случае необходимости могут быть использованы для получения основы для привитой сополимеризации наряду с эфирами акриловой кислоты, представлены, например, акрилонитрилом, стиролом, α-метилстиролом, акриламидом, винилалкиловым простым эфиром с числом атомов углерода в алкильной группе от одного до шести, метилметакрилатом, бутадиеном. Предпочтительно, когда используемые в качестве основы для привитой сополимеризации акрилатные каучуки представлены продуктами эмульсионной полимеризации с содержанием геля не менее 60 масс.%.

Другими подходящими основами для привитой сополимеризации являются силиконовые каучуки с активными по отношению к привитой сополимеризации центрами, например, описанные в заявках на патенты ФРГ №А 3704657, №А 3704655, №А 3631540 и №А 3631539.

В предпочтительном случае подходящими винильными продуктами (со)полимеризации являются такие полимеризаты с не менее чем одним мономером из группы винилзамещенных ароматических соединений, винилцианидов (ненасыщенных нитрилов), алкиловых эфиров (мет)акриловой кислоты с числом атомов углерода в алкильном остатке от одного до восьми, ненасыщенных карбоновых кислот, а также производных (например, анигидриды и имиды) ненасыщенных карбоновых кислот. В частности, подходящие продукты (со)полимеризации состоят из

от 50 до 99, в предпочтительном случае от 60 до 80 масс.%, винилзамещенных ароматических соединений и/или замещенных в ядре винилароматических соединений, например стирола, α-метилстирола, п-метилстирола, п-хлорстирола и/или алкиловых эфиров метакриловой кислоты с числом атомов углерода в алкильном остатке от одного до восьми (например, метилметакрилата, этилметакрилата) и

от 1 до 50, в предпочтительном случае от 20 до 40 масс.%, таких винилцианидов (ненасыщенных нитрилов), как, например, акрилонитрил и метакрилонитрил, и/или алкиловых эфиров (мет)акриловой кислоты с числом атомов углерода в алкильном остатке от одного до восьми (например, метилметакрилата, н-бутилакрилата, трет-бутилакрилата), и/или ненасыщенных карбоновых кислот (например, малеиновой кислоты), и/или производных (например, ангидридов и имидов) ненасыщенных карбоновых кислот (например, ангидрида малеиновой кислоты и N-фенилмалеинимида).

Такие продукты (со)полимеризации смолообразны и термопластичны.

Особое предпочтение отдается продукту сополимеризации стирола и акрилонитрила, а также полиметилметакрилату.

Продукты (со)полимеризации известны и они могут быть получены радикальной полимеризацией, в частности при эмульсионной, суспензионной полимеризации, полимеризации в растворе или в массе. Продукты (со)полимеризации в предпочтительном случае имеют средние молекулярные массы Mw (среднемассовая молекулярная масса, определенная по рассеиванию света или по седиментации) в пределах от 15000 до 200000.

В предпочтительном случае подходят полиэфиры, представляющие собой ароматические полиэфиры, в частности, полиалкилентерефталаты. Речь идет о продуктах реакции ароматических дикарбоновых кислот или таких их реакционноспособных производных, как диметиловые эфиры или ангидриды, с алифатическими, циклоалифатическими или аралифатическими диолами, а также о смесях этих продуктов реакций.

В предпочтительном случае полиалкилентерефталаты содержат из расчета на компоненту дикарбоновой кислоты по крайней мере 80 масс.%, в предпочтительном случае по крайней мере 90 масс.% остатков терефталевой кислоты и из расчета на диольную компоненту по крайней мере 80 масс.%, в предпочтительном случае по крайней мере 90 масс.% остатков этиленгликоля и/или бутандиола-1,4.

Полиалкилентерефталаты, которым отдается предпочтение, наряду с эфирами терефталевой кислоты могут содержать до 20 мольн. %, в предпочтительном случае до 10 мольн. % остатков других ароматических или циклоалифатических дикарбоновых кислот с числом атомов углерода от восьми до четырнадцати или алифатических дикарбоновых кислот с числом атомов углерода от четырех до двенадцати, например, это остатки фталевой кислоты, изофталевой кислоты, нафталин-2,6-дикарбоновой кислоты, 4,4′-дифенилдикарбоновой кислоты, янтарной кислоты, адипиновой кислоты, себациновой кислоты, азелаиновой кислоты, циклогександиуксусной кислоты.

В предпочтительном случае полиалкилентерефталаты могут содержать наряду с остатками этиленгликоля или бутан-1,4-диола до 20 мольн. %, в предпочтительном случае до 10 мольн. % других алифатических диолов с числом атомов углерода от трех до двенадцати или циклоалифатических диолов с числом атомов углерода от шести до двадцати одного, например, это остатки пропандиола-1,3, 2-этилпропандиола-1,3, неопентилгликоля, пентандиола-1,5, гександиола-1,6, циклогександиметанола-1,4, 3-этилпентандиола-2,4, 2-метилпентандиола-2,4, 2,2,4-триметилпентандиола-1,3, 2-этилгександиола-1,3, 2,2-диэтилпропандиола-1,3, гександиола-2,5, 1,4-ди-(β-гидроксиэтокси)-бензола, 2,2-бис-(4-гидроксициклогексил)-пропана, 2,4-дигидрокси-1,1,3,3-тетраметилциклобутана, 2,2-бис-(4-β-гидроксиэтоксифенил)пропана и 2,2-бис-(4-гидроксипропоксифенил)-пропана (по заявкам на патент ФРГ №А 2407674, №2407776, №2715932).

За счет встраивания сравнительно небольших количеств трех- или четырехатомных спиртов и трех- или четырехосновных карбоновых кислот полиалкилентерефталатам может быть придана сетчатая структура, например, в соответствии с заявкой на патент ФРГ №А 1900270 или с патентом США №3692744. Примерами предпочтительных средств для образования сетчатой структуры служат тримезиновая кислота, тримеллитовая кислота, триметилолэтан и триметилолпропан, а также пентаэритрит.

Особое предпочтение отдается полиалкилентерефталатам, которые получены из одной только терефталевой кислоты и ее реакционноспособных производных (например, ее диалкиловых эфиров) и эитленгликоля и/или бутандиола-1,4, а также смесям таких полиалкилентерефталатов.

В предпочтительном случае смеси полиалкилентерефталатов содержат от 0 до 50 масс.%, в предпочтительном случае от 0 до 30 масс.%, полибутилентерефталата и от 50 до 100 масс.%, в предпочтительном случае от 70 до 100 масс.% полиэтилентерефталата. Особое предпочтение отдается полиэтилентерефталату.

Предпочтительно, когда используемые полиалкилентерефталаты имеют в общем случае приведенную вязкость от 0,4 до 1,5 дл/г, в предпочтительном случае от 0,5 до 1,2 дл/г, по результатам измерений в смеси фенола и о-дихлорбензола (1:1 частей массы) при 25°С в вискозиметре Уббелоде.

Полиалкилентерефталаты могут быть получены известными способами (см., например, Kunststoff-Handbuch, Т. VIII, с.695 и сл., Carl-Hanser-Verlag, Мюнхен, 1973).

Компонента В

В качестве так называемых противокапельных средств, которые в случае пожара снижают склонность материала к образованию горящих капель, в поликарбонатных составах могут быть использованы в случае необходимости фторированные полиолефины (компонента В).

Фторированные полиолефины известны, так, например, они описаны в заявке на европейский патент №А 0640655. Например, они поступают в продажу под маркой Teflon® 30N производства компании DuPont.

Фторированные полиолефины могут быть использованы как в чистом виде, так и в виде коагулированной смеси, состоящей из эмульсий фторированных полиолефинов и эмульсий продуктов привитой сополимеризации или эмульсии продукта сополимеризации (соответствующего компоненте Б), предпочтительно на стиролакрилонитрильной основе или на полиметилметакрилатной основе. Причем фторированный полиолефин в виде эмульсии смешивают с эмульсией продукта привитой сополимеризации или с эмульсией продукта сополимеризации и после этого проводят коагуляцию.

Кроме того, фторированные полиолефины могут быть использованы в виде предварительно полученного компаунда с продуктом привитой сополимеризации или с продуктом сополимеризации, предпочтительно на стирол-акрилонитрильной или на полиметилметакрилатной основе. Фторированные полиолефины в виде порошка смешивают с порошком или с гранулятом продукта привитой сополимеризации или продукта сополимеризации и проводят их компаундирование в расплаве в общем случае при температурах от 200 до 330°С в таких обычных установках, как внутренние смесители, экструдеры или двухвалковые червячные транспортеры.

Фторированные полиолефины могут быть также использованы в виде суперконцентрата, который получают в результате эмульсионной полимеризации по крайней мере одного моноэтиленового ненасыщенного мономера в присутствии водной дисперсии фторированного полиолефина. Предпочтительными мономерными компонентами являются стирол, акрилонитрил, метилметакрилат и их смеси. После осаждения кислотой и последующей сушки продукт полимеризации используют в виде сыпучего порошка.

Коагулированные материалы, предварительно полученные компаунды и суперконцентраты содержат обычно фторированный полиолефин в количестве от 5 до 95 масс.%, в предпочтительном случае от 7 до 80 масс.%, в частности от 8 до 60 масс.%. Названные выше концентрации, в которых используется компонента В, относятся к фторированному полиолефину.

Компонента Г

В качестве компоненты Г поликарбонатные составы могут содержать огнезащитные добавки.

В качестве огнезащитных добавок, в частности и в предпочтительном случае, могут быть использованы такие известные фосфорсодержащие соединения, как мономерные и олигомерные эфиры фосфорной и фосфоновых кислот, фосфонатные амины, фосфорамидаты и фосфазены, силиконы и в соответствующих случаях соли фторированных алкил- или арилсульфокислот.

По сути настоящего изобретения огнезащитные средства Г целесообразно выбирать из группы мономерных или олигомерных эфиров фосфорной и фосфоновых кислот, фосфонатных аминов и фосфазенов, причем в качестве огнезащитных средств могут быть также использованы смеси нескольких компонент, принадлежащих к одной или к разным этим группам. Могут быть также использованы другие, не являющиеся предметом специального обсуждения, свободные от галогенов соединения фосфора как в чистом виде, так и в виде любого сочетания с другими свободными от галогенов соединениями фосфора.

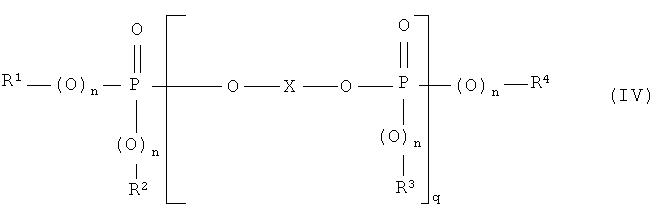

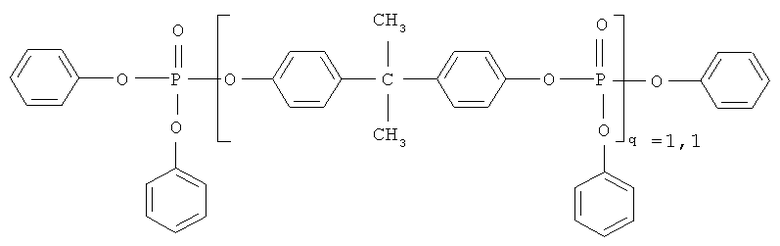

Предпочтение отдается мономерным и олигомерным эфирам фосфорной и соответственно фосфоновых кислот, представляющим собой соединения фосфора общей формулы (IV)

где

R1, R2, R3 и R4 независимо друг от друга в каждом отдельном случае означают галогенированный или негалогенированный алкильный остаток с числом атомов углерода от одного до восьми, в каждом отдельном случае замещенный или незамещенный алкильной группой, в предпочтительном случае алкильной группой с числом атомов углерода от одного до четырех, и/или атомами галогенов, в предпочтительном случае атомами хлора, брома, циклоалкильный остаток с числом атомов углерода от пяти до шести, арильный остаток с числом атомов углерода от шести до двадцати или арилалкильный остаток с числом атомов углерода от семи до двенадцати,

n независимо друг от друга означают 0 или 1,

q принимает значения от 0 до 30 и

Х означает одноядерный или многоядерный ароматический остаток с числом атомов углерода от шести до тридцати, или же линейный или разветвленный алифатический остаток с числом атомов углерода от двух до тридцати, который может быть замещен гидроксильными группами и который может содержать до восьми функциональных групп простых эфиров.

В предпочтительном случае R1, R2, R3 и R4 независимо друг от друга означают алкильную группу с числом атомов углерода от одного до четырех, фенильную, нафтильную или фенилалкильную группу с числом атомов углерода в алкильном остатке от одного до четырех. Ароматические группы R1, R2, R3 и R4 могут быть, в свою очередь, замещены атомами галогенов и/или алкильными группами, в предпочтительном случае атомами хлора, брома и/или алкильными группами с числом атомов углерода от одного до четырех. Особо предпочтительными арильными остатками являются крезильные, фенильные, ксиленильные, пропилфенильные или бутилфенильные группы, а также соответствующие бромированные и хлорированные производные.

В предпочтительном случае Х в формуле (IV) означает одноядерный или многоядерный ароматический остаток с числом атомов углерода от шести до тридцати. Предпочтительно, когда в его основе лежат дифенолы формулы (I).

В формуле (IV) n независимо друг от друга могут означать 0 или 1, в предпочтительном случае n равно 1.

Значения для q лежат в пределах от 0 до 30, в предпочтительном случае от 0,3 до 20, в особо предпочтительном случае от 0,5 до 10, в частности от 0,5 до 6, в самом предпочтительном случае от 1,1 до 1,6.

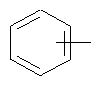

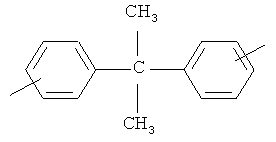

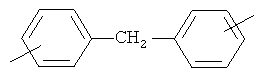

В особо предпочтительном случае Х означает остатки

,

,  ,

,  ,

,

,

,

или же их хлорированные или бронированные производные, в частности, в основе остатка Х лежат резорцин, гидрохинон, бисфенол А или дифенол. В особо предпочтительном случае в основе остатка Х лежит бисфенол А.

В качестве соответствующей изобретению компоненты Г могут также использоваться смеси различных фосфатов.

В частности, соединения фосфора формулы (IV) представлены трибутилфосфатом, трифенилфосфатом, трикрезилфосфатом, дифенилкрезилфосфатом, дифенилоктил-фосфатом, дифенил-2-этилкрезилфосфатом, три-(изопропилфенил)-фосфатом, дифосфатом с мостиком на основе резорцина и бисфенола А. Наибольшее предпочтение отдается использованию олигомерных эфиров кислот фосфора формулы (IV), которые образованы на основе бисфенола А.

Соответствующие компоненте Г соединения фосфора известны (см., например, заявки на европейские патенты №А 0363608, №А 0640655) или они могут быть получены по аналогии с известными способами (например, Ullmanns Enzyklopädie der technischen Chemie, Т.18, с.301 и сл., 1979; Houben-Weyl, Methoden der organischen Chemie, T.12/1, c.43; Beilstein T.6, c. 177).

Средние значения q можно определить, устанавливая с помощью соответствующих аналитических способов (газовой хроматографии, высокоэффективной жидкостной хроматографии, гель-проникающей хроматографии) состав смеси фосфатов (распределение по молекулярным массам) и рассчитывая исходя из этого средние значения q.

Кроме того, в качестве огнезащитных средств могут быть использованы фосфонатные амины и фосфазены, описанные в заявках на международные патенты №00/00541 и №01/18105.

Огнезащитные средства могут быть использованы как в виде индивидуальных соединений, так и в виде любых смесей между ними или в виде смесей с другими огнезащитными средствами.

Компонента Д

Поликарбонатные составы могут содержать в качестве компоненты Д другие полимеры и/или добавки к полимерам.

В качестве других полимеров выступают, в частности, полимеры, которые в случае пожара могут оказывать эффект синергизма, способствуя образованию стабильного обугленного слоя. В предпочтительном случае они представлены полифениленоксидами и полифениленсульфидами, эпоксидными и фенольными смолами, новолаками и простыми полиэфирами.

В качестве возможных добавок к полимерам могут быть использованы стабилизаторы (например, термические стабилизаторы, средства для защиты от гидролиза, светостабилизаторы), вспомогательные средства для улучшения текучести и перерабатываемости, скользящие добавки (лубриканты) и внутренние смазки (например, тетрастеарат пентаэритрита), поглотители УФ-света, антиоксиданты, антистатики, консервирующие средства, средства для улучшения адгезии, наполнители в виде волокон или частиц и средства для повышения прочности (например, такой силикат, как тальк или волластонит), красители, пигменты, нуклеатирующие средства, модификаторы ударной вязкости, вспенивающие средства, процессинговые средства, тонкодисперсные неорганические добавки (добавки со средним размером частиц от 1 до 200 нм), другие огнезащитные добавки и средства для подавления дымообразования, а также смеси названных добавок.

Соответствующие изобретению формованные детали слоя С2 (субстрата) получают в результате смешивания известными способами соответствующих компонент от А до Д и компаундирования и экструдирования их в расплаве при температурах от 200°С до 300°С в таких обычных агрегатах, как внутренние смесители, экструдеры и двухвалковые червячные транспортеры. Смешивание отдельных составляющих частей можно проводить известными способами как с последовательной загрузкой, так и с одновременной загрузкой при температурах около 20°С (при комнатной температуре) или также при повышенных температурах. Полученные при этом смеси используют после этого для получения формованных деталей любого рода. Они могут быть получены, например, литьем под давлением, экструзионным способом и выдуванием в форму. Еще одним способом переработки является получение формованных деталей с помощью глубокой вытяжки предварительно полученных пластин или пленок.

Примеры таких формованных деталей представлены пленками, профилями, деталями корпусов любого рода, например, для таких используемых в быту приборов, как соковыжималки, кофеварки, миксеры, для такой офисной техники, как мониторы, печатающие устройства, копиры; они могут быть представлены пластинами, трубами, трубами для электропроводки, профилями для строительного сектора, для внутренней отделки и для использования вне помещений; такими деталями в области электротехники, как выключатели и розетки, а также деталями для внутренней и внешней отделки автомобилей.

В частности, соответствующие изобретению составы могут быть использованы, например, для получения перечисляемых далее формованных деталей:

детали для внутренней отделки рельсового транспорта, кораблей, самолетов, автобусов и автомобилей, корпуса электроприборов с маленькими трансформаторами, корпуса приборов, распространяющих и передающих информацию, корпуса и облицовки для медицинского применения, массажные приборы и корпуса для них, плоские стеновые элементы, корпуса для выключателей и предохранителей, формованные детали для санитарного оборудования и для бассейнов и бань, корпуса для садового оборудования.

Следующие далее примеры служат исключительно для дополнительной иллюстрации изобретения.

Примеры

На формованные детали из различных полимеров (слой С2, субстрат) наносят по методике PVD (испарение электронным пучком) перечисленные в таблице 1 многослойные системы (слой С1). Очистку и соответственно активацию поверхности субстрата проводят путем активации ионизированной смесью аргона и кислорода.

Слои С1-I и соответственно С1-II наносят путем осаждения паров в установке для кластерного нанесения покрытия фирмы VON ARDENNE Anlagentechnik при испарении электронным пучком (методика PVD без участия плазмы) при давлении около 2,0·10-6 мбар при скорости осаждения от 0,5 до 1,0 нм/с. Нанесение соответствующего покрытия происходит непосредственно после непродолжительной предварительной обработки с активацией поверхности субстрата ионами аргона и кислорода без отключения при этом вакуума и без охлаждения субстрата.

Используемые формованные детали состояли из перечисляемых далее полимерных материалов. В случае составов из поликарбоната и акрилонитрил-бутадиен-полистирольной смолы (пример сравнения и примеры от 5 до 18) для их получения используют приведенные в таблице 3 исходные вещества, которые в двухшнековом экструдере (ZSK-25 производства Werner und Pfleiderer) компаундируют при температуре в установке 260°С, гранулируют при числе оборотов 225 об/мин с производительностью 20 кг/ч и после этого полученные грануляты перерабатывают в установке для литья под давлением в соответствующие опытные образцы (температура в массе 260°С, температура аппаратуры 80°С, скорость истечения по фронту 240 мм/с).

Компонента А1

Линейный поликарбонат на основе бисфенола А с относительной вязкостью раствора ηотн=1,275, определение проводят в дихлорметане в качестве растворителя при 25°С при концентрации 0,5 г в 100 мл.

Компонента А2

Разветвленный поликарбонат на основе бисфенола А с относительной вязкостью расвора ηотн=1,275, определение проводят в дихлорметане в качестве растворителя при 25°С при концентрации 0,5 г в 100 мл, его сетчатая структура образована за счет использования 0,3 мольн. % изатинбискрезола из расчета на сумму бисфенола А и изатинбискрезола.

Компонента A3

Линейный поликарбонат на основе бисфенола А с относительной вязкостью раствора ηотн=1,20, определение проводят в дихлорметане в качестве растворителя при 25°С при концентрации 0,5 г в 100 мл.

Компонента А4

Линейный поликарбонат на основе бисфенола А с относительной вязкостью раствора ηотн=1,288, определение проводят в дихлорметане в качестве растворителя при 25°С при концентрации 0,5 г в 100 мл.

Компонента Б1

Продукт сополимеризации акрилонитрила, бутадиена и стирола, полученный эмульсионной полимеризацией 43 масс.% из расчета на акрилонитрил-бутадиен-стирольный полимеризат смеси 27 масс.% акрилонитрила и 73 масс.% стирола в присутствии 57 масс.% из расчета на акрилонитрил-бутадиен-стирольный полимеризат разветвленного полибутадиенового каучука в виде частиц (средний диаметр частиц d50=0,35 мкм).

Компонента Б2

Продукт сополимеризации стирола и акрилонитрила при соотношении масс стирола к акрилонитрилу 72:28 и с приведенной вязкостью 0,55 дл/г (определение проводят в диметилформамиде при 20°С).

Компонента Б3

Продукт сополимеризации акрилонитрила, бутадиена и стирола, полученный сополимеризацией в массе 82 масс.% из расчета на акрилонитрил-бутадиен-стирольный полимеризат смеси, состоящей из 24 масс.% акрилонитрила и 76 масс.% стирола, в присутствии 18 масс.% из расчета на акрилонитрил-бутадиен-стирольный полимеризат полибутадиен-стирольного блоксополимерного каучука с содержанием стирола 26 масс.%. Среднемассовая молекулярная масса Mw свободной стирол-акрилонитрильной сополимерной составляющей в акрилонитрил-бутадиен-стирольном полимеризате составляет 80000 г/моль (определение проводят методом гельпроникающей хроматографии в тетрагидрофуране). Содержание геля в акрилонитрил-бутадиен-стирольном полимеризате составляет 24 масс.% (определение проводят в ацетоне).

Компонента В1

Политетрафторэтиленовый порошок, CFP 6000 производства DuPont.

Компонента В2

Тефлоновый суперконцентрат из 50 масс.% продукта сополимеризации стирола и акрилонитрила и 50 масс.% политетрафторэтилена (Blendex® 449, GE Speciality Chemicals, Bergen op Zoom, Нидерланды).

Компонента Г1

Олигофосфат на основе бисфенола А формулы

Компонента Г2

Трифенилфосфат, Disflamoll TP® производства Lanxess GmbH, Германия.

Компонента Д1

Тетрастеарат пентаэритрита.

Компонента Д2

Фосфитный стабилизатор Irganox® В 900, производства Ciba Speciality Chemicals.

Компонента Д3

Гидроксид алюминия, средний размер частиц d50 примерно от 20 до 40 нм (Pural® 200, производсва Sasol, Гамбург).

Компонента Д4

Тальк, Luzenac® АЭС фирмы Luzenac Naintsch Mineralwerke GmbH с содержанием оксида магния 32 масс.%, с содержанием диоксида кремния 61 масс.% и с содержанием оксида алюминия 0,3 масс.%.

Представленные далее в таблицах 2 и 3 свойства, относящиеся ко времени до воспламенения («time to ignition») и показателями FIGRA (пиковое значение скорости тепловыделения) у формованных деталей с соответствующими изобретению покрытиями, а также соответствующие характеристики формованных деталей без покрытия определены на калориметре Cone при 50 кВт/м2 по методике ISO 5660.

Точность воспроизведения рисунка оценивают визуально на структурированных пластинах с различными рисками и контурами. Для этого используют приведенную далее систему оценок:

хорошо - ясно различимы самые тонкие риски и контуры,

средне - самые тонкие риски и контуры исчезают,

плохо - различия в структуре поверхности становятся практически неразличимыми.

Нанесение рисок проводят в соответствии с DIN EN 1071-3 (параметры прибора: Indentor-Typ Rockwell С, угол сечения конуса 120 градусов, радиус закругления острого конца 0,2 мм, прибор функционирует с постоянно возрастающей нагрузкой (в максимуме до 90 Н)). В качестве критерия оценки указывается отслаивание покрытия в этом эксперименте.

Показано заметное увеличение защитного действия в опыте на калориметре Cone по методике ISO 5660 по времени воспламенения и по распространению огня (FIGRA) на примере нанесенной трехслойной системы, полученной при осаждении из паров, в которой наряду со средним выполняющим функции защиты от огня металлическим защитным слоем (металлическим зеркалом), оптически плотным в инфракрасной области, имеется обеспечивающий прочность связывания и соответственно обладающий барьерным действием оптимизированный по отношению к соответствующему субстрату нижний слой, а также верхний слой для защиты от таких внешних воздействий, как окисление и механические повреждения. Средний металлический слой является тем самым функциональным слоем для защиты от огня, который соответствует сути изобретения. Время до воспламенения увеличивается в пять-десять раз, показатель распространения огня понижается с множителем от 1/2 до 1/4. С соответствующими изобретению слоями С1 достигаются очень высокие показатели воспроизведения рисунка, то есть даже самые тонкие контуры на поверхности используемых в качестве субстрата структурированных пластин с различными рисками и контурами остаются хорошо различимыми. В случае использования в качестве примера сравнения более толстого слоя С1-II после нанесения покрытия исчезают самые тонкие риски и контуры на поверхности субстрата. Кроме того, адгезия более толстого слоя С1-II не согласуется с предъявляемыми в соответствии с изобретением требованиями; при процарапывании по методике DIN EN 1071-3 слой C1-II отстает от субстрата (пример сравнения 17). Соответствующий изобретению слой С1-I в этом опыте с процарапыванием не отделяется (пример 16).

В общем случае можно утверждать, что соответствующее изобретению решение (функциональный принцип достаточного интегрального отражения инфракрасного излучения) требует оптически плотного в инфракрасной области спектра слоя и позволяет преодолевать появляющиеся с увеличением толщины слоя проблемы (прежде всего при толщине слоя более 10000 нм), связанные с соответствием поверхности. В типичном случае при увеличивающейся толщине слоя (от 10000 нм) начинается ухудшение точности воспроизведения особенностей поверхности, возрастают напряжения в слое, ухудшается адгезия слоя и комплекс механических свойств, причем последнее становится особенно заметным в связи с такими характерными для полимеров свойствами, как эластичность и соответственно гибкость и способность к растяжению, которые всегда следует принимать во внимание, так, например, становится возможным отделение слоев при изгибе и растяжении композитных материалов.

Изобретение имеет отношение к многослойному изделию. Первый слой многослойного изделия представляет собой оптически плотный в инфракрасной области спектра слой. Второй слой содержит в качестве субстрата полимер. Первый слой выполнен из слоя для улучшения адгезии толщиной 1-200 нм, состоящего из такого металла, как хром, никель, хромникелевый сплав или нержавеющая сталь; функционального теплоотражающего слоя толщиной 5-1000 нм, состоящего из металла, отличного от металла слоя для улучшения адгезии, выбираемого в главных группах от первой до пятой или в подгруппах от первой до восьмой Периодической системы, или из сплавов по крайней мере двух названных металлов или же из нержавеющей стали или он представляет собой слой из веществ с высокой твердостью; и, при необходимости, защитного слоя толщиной 1-200 нм, состоящего из не менее чем одной компоненты, выбираемой из группы, состоящей из SiO2, TiO2, Аl2O3 или слоев из веществ с высокой твердостью. Последовательность расположения слоев соответствует названному порядку, начиная от следующего за субстратом слоя. Технический результат - изготовление многослойных изделий с улучшенной огнестойкостью и прочно связанными слоями. 4 з.п. ф-лы, 4 табл.

1. Многослойное изделие, у которого первый слой представляет собой оптически плотный в инфракрасной области спектра слой, а второй слой содержит в качестве субстрата полимер, отличающееся тем, что первый слой выполнен из слоя для улучшения адгезии толщиной 1-200 нм, состоящего из такого металла, как хром, никель, хромникелевый сплав или нержавеющая сталь; функционального теплоотражающего слоя толщиной 5-1000 нм, состоящего из металла, отличного от металла слоя для улучшения адгезии, выбираемого в главных группах от первой до пятой или в подгруппах от первой до восьмой Периодической системы, или из сплавов по крайней мере двух названных металлов, или же из нержавеющей стали, или он представляет собой слой из веществ с высокой твердостью; и, при необходимости, защитного слоя толщиной 1-200 нм, состоящего из не менее чем одной компоненты, выбираемой из группы, состоящей из SiO2, ТiO2, Аl2О3 или слоев из веществ с высокой твердостью, при этом последовательность расположения слоев соответствует названному порядку, начиная от следующего за субстратом слоя.

2. Многослойное изделие по п.1 или 2, у которого в качестве полимера второго слоя используют термопласт, дуропласт или каучук.

3. Многослойное изделие по п.1 или 2, у которого в качестве полимера второго слоя используют, по крайней мере, один полимер, выбираемый из группы, состоящей из полистирола, полиуретана, полиамида, сложного полиэфира, полиацеталя, полиакрилата, поликарбоната, полиэтилена, полипропилена, поливинилхлорида, полистиролакрилонитрила или, по крайней мере, один сополимер на основе названных полимеров.

4. Многослойное изделие по п.1 или 2, у которого в качестве полимера второго слоя используют, по крайней мере, один полимер, содержащий поликарбонат.

5. Многослойное изделие по п.1 или 2, у которого в качестве полимера второго слоя используют поликарбонатный состав, содержащий А) от 40 до 100 мас.ч. ароматического поликарбоната и/или ароматического сложно-полиэфирного поликарбоната, Б) от 0 до 40 мас.ч. продукта полимеризации, выбираемого из группы, состоящей из винильных (со)полимеров, модифицированных каучуками винильных (со)полимеров и сложных полиэфиров, В) от 0 до 5 мас.ч. фторированного полиолефина, причем при использовании коагулята, первичного компаунда или суперконцентрата эти данные по количеству относятся к чистому фторированному полиолефину, Г) от 0 до 20 мас.ч. антипиреновых добавок и Д) от 0 до 25 мас.ч. других полимеров и/или добавок к полимерам.

| СПОСОБ ИОННОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2192500C2 |

| US 5275882 A, 04.01.1994 | |||

| DE 10342401 A1, 07.04.2005 | |||

| WO 00/59787 A1, 12.10.2000 | |||

| RU 2003100524 A, 27.08.2004 | |||

| RU 2000124129 A, 10.09.2000. | |||

Авторы

Даты

2011-06-27—Публикация

2006-05-27—Подача