Изобретение относится к способам упрочнения и модификации поверхности и может быть использовано для повышения стойкости деталей из титановых сплавов, работающих в коррозионно-активных средах с наличием абразивных частиц и высоких скоростях потока агрессивного раствора (детали скрубберов и эмульгаторов, крыльчатки насосов, лопасти паровых турбин и др.).

Известен способ повышения коррозионной стойкости изделий из Ti-сплавов путем нанесения покрытий методом электроискрового легирования (ЭИЛ). Способ основан на эффекте переноса материала электрода при искровом электрическом разряде. В качестве электродов, как правило, используют чистые металлы или их сплавы на основе Pd, Pt, Cr, Mo, Ni, А1 и др. (Томашов Н.Д. Титан и коррозионностойкие сплавы на его основе. М.: Металлургия. 1985) - прототип.

Коррозионная стойкость поверхности может быть повышена путем ЭИЛ элементами Pd, Ru, Та, которые достаточно дороги и обладают слабой сопротивляемостью эрозии.

Коррозионная стойкость повышается за счет ЭИЛ поверхности Mo, Al, Zr, Gr, А1 и их сплавами, повышающими электрохимический потенциал и расширяющими пассивную область титана. Прочность и твердость повышается вследствие твердорастворного упрочнения при легировании титана молибденом и другими элементами. В упрочнении участвуют и дисперсионный механизм упрочнения вследствие образования в слое дисперсных оксинитридных фаз и алюминидов титана. Такая структура обеспечивает повышение твердости и прочности легированного слоя при наличии высокой плотности дислокаций. Твердость у сплавов ВТ1-0 и ВТ6 после ЭИЛ составляет 8500 и 10700 МПа по сравнению с исходной 1800 и 3400 МПа соответственно. Такая структура и свойства обеспечивают повышенную эрозионную стойкость сплавов, т.е. повышенную стойкость к эрозии при микрорезании или микроцарапании абразивными частицами.

Однако такие покрытия не обеспечивают коррозионную и эрозионную стойкость в сильно агрессивных средах. Это связано с наличием в поверхностном легированном слое несплошностей, пор и микротрещин, через которые проникают ионы коррозионной среды скоростного потока и абразивные частицы, которые интенсифицируют разрушение.

Известен способ термического оксидирования титановых сплавов, заключающийся в нагреве изделий в окислительной среде при 650-750°С и выдержке 5-15 ч. При этом на поверхности образуется плотная окисная пленка из рутила TiO2 с достаточной коррозионной стойкостью в некоторых средах, но не обеспечивающей высокой коррозионно-эрозионной стойкости в агрессивных средах с высокими скоростями потока и большой концентрацией абразивных частиц. (Горынин И.В., Чечулин Б.В. Титан в машиностроении. М.: Машиностроение. 1990.)

Известен способ газового азотирования титановых сплавов, приводящий к получению на поверхности нитридов титана высокой твердости и износостойкости. Процесс проводят в основном при 700-900°С в аммиачной среде. Повышенные температуры процесса приводят к росту зерна в изделии, диффузии водорода и уменьшению характеристик пластичности и вязкости. Тонкие изделия, например лопасти центробежных насосов, получают значительные коробления. (Химико-термическая обработка металлов и сплавов. Справочник под редакцией Ляховича Л.С. М.: Металлургия, 1981, 424 с.)

Известна комбинированная технология за счет ЭИЛ и ионного азотирования [Тарельник В.Б. Комбинированные технологии электроэрозионного легирования. Киiв: Технiка, 1997, 122 с.].

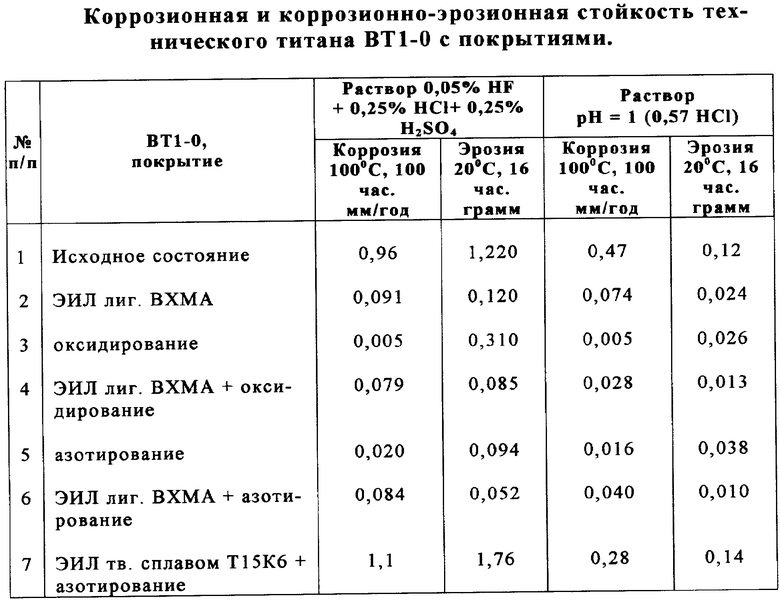

Данная технология предназначена для легированной стали после ЭИЛ электродами из вольфрама и твердого сплава для устранения зоны пониженной твердости и прочности, возникающей в закаленной стали после ЭИЛ. У титана такой зоны с пониженной твердостью и прочностью под покрытием не возникает. Электроды из вольфрама и твердого сплава Т15К6 приводят к повышению стойкости титана при сухом трении, но коррозионную и коррозионно-эрозионную стойкость практически не повышают (табл.1).

Сущность изобретения - повышение работоспособности деталей из титановых сплавов при воздействии коррозионно-эрозионного потока жидкости или газовых потоков.

Техническим результатом, достигаемым при осуществлении изобретения, является:

- создание в поверхности структурного состояния, обеспечивающего повышенное сопротивление коррозионно-эрозионному воздействию агрессивных сред;

- увеличение срока службы оборудования, работающего в таких условиях.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе модификации поверхности изделий из титановых сплавов, включающем электроискровое легирование поверхностного слоя, при этом электроискровое легирование проводят нитридообразующими элементами или сплавами на их основе, затем осуществляют термическое оксидирование в окислительной воздушной среде при температуре 600-800°С в течение 2-16 часов или диффузионное азотирование, которое проводят в каталитически приготовленных газовых аммиачных средах при температуре 500-680°С и времени выдержки 15-40 часов.

В частности, в качестве нитридообразующих сплавов используется лигатура ВХМА.

При ЭИЛ на поверхности изделия образуется слой, состоящий из многокомпонентного высоколегированного сплава, который включает нитридообразующие элементы. Однако только ЭИЛ не обеспечивает повышенной коррозионно-эрозионной стойкости из-за наличия пор и микротрещин. Она достигается после термического оксидирования, когда выдержка при 600-800°С приводит к окислению поверхности покрытия и его дефектов. Трещины, поры, несплошности заполняются сложной шпинелью на основе Ti, Mo, Gr, А1. Такая шпинель по сравнению с рутилом TiO2 (HV 9000-10000 МПа) более легирована, имеет более сложное строение и имеет более высокую твердость и хорошее сопротивление механическому воздействию абразивных частиц. Этому способствуют сжимающие напряжения в поверхности, возникающие из-за расклинивающего действия окислов, образующихся в порах и трещинах. Подобное происходит и при газовом азотировании.

9000-10000 МПа) более легирована, имеет более сложное строение и имеет более высокую твердость и хорошее сопротивление механическому воздействию абразивных частиц. Этому способствуют сжимающие напряжения в поверхности, возникающие из-за расклинивающего действия окислов, образующихся в порах и трещинах. Подобное происходит и при газовом азотировании.

Оптимальная температура азотирования составляет 500-680°С. Повышение температуры более 680°С способствует уменьшению прочности основы титановых сплавов, а понижение температуры менее 500°С приводит к повышению хрупкости нитридных слоев в поверхности и уменьшению производительности. Интервалы времени проведения азотирования (15-40 часов) подбираются опытным путем и зависят от температуры процесса.

Термическое оксидирование при повышении температуры свыше 800°С способствует возникновению дефектов в окисном слое (поры), а при понижении температуры оксидирования ниже 600°С происходит уменьшение производительности процесса. Интервалы времени проведения оксидирования (2-16 часов) подбираются опытным путем и зависят от температуры процесса.

Сущность изобретения поясняется на примере.

Пример.

Электроискровому легированию подвергался технический титан ВТ1-0 электродами из Mo, Ni, Gr и интерметаллида  -TiAl (36% А1), лигатур АМВТ (36Mo-32V-16Ti-16Al), ВХМА (35V-37Gr-20Mo-8А1). Эти элементы и составляющие лигатур хорошо растворяются в титане или образуют с ним интерметаллиды. Коэффициент переноса при легировании составляет 60-70%. Глубина слоя при скорости нанесения 2 см2/мин составляет 40-60 мкм. ЭИЛ осуществлялось на установке "Элитрон-22" по общепринятым режимам нанесения.

-TiAl (36% А1), лигатур АМВТ (36Mo-32V-16Ti-16Al), ВХМА (35V-37Gr-20Mo-8А1). Эти элементы и составляющие лигатур хорошо растворяются в титане или образуют с ним интерметаллиды. Коэффициент переноса при легировании составляет 60-70%. Глубина слоя при скорости нанесения 2 см2/мин составляет 40-60 мкм. ЭИЛ осуществлялось на установке "Элитрон-22" по общепринятым режимам нанесения.

Термическое оксидирование проводили при 700°С в течение 8 часов. Азотирование проводили при температуре 650°С в течение 18 часов в каталитически приготовленных газовых аммиачных средах.

Температура оксидирования (700°С) и азотирования (650°С) не приводит к сильному снижению прочности и твердости нанесенного слоя. Это связано также с тем, что при этих температурах в слое наплавленного металла происходят процессы старения. Высокая температура и скорости охлаждения при ЭИЛ способствуют образованию метастабильных структур на основе  -фазы. При старении происходит распад метастабильной фазы с выделением дисперсных фаз и частиц интерметаллидов и оксинитридов.

-фазы. При старении происходит распад метастабильной фазы с выделением дисперсных фаз и частиц интерметаллидов и оксинитридов.

Каталитическое азотирование позволяет получать нитридные покрытия на титане при меньшей температуре без разупрочнения основного металла, при этом глубина покрытия увеличивается, твердость достигает до 13000 МПа.

Коррозионная стойкость исследовалась в растворе 0,05%HF+0,25%HCl+0,25% H2SO4 в течение 100-200 часов при 20°С и 100°С.Данный раствор имитирует агрессивную среду, возникающую в аппаратах по «мокрой» очистке дымовых газов при сжигании экибастузских углей с повышенным содержанием ионов F- и SO-2 4. Одновременно коррозионная стойкость исследовалась в растворе рН='1 (0,57 НС1) имитирующих работу центробежных насосов в критических условиях при улавливании хлора при перекачке «известкового молока». Коррозионно-эрозионная стойкость исследовалась на лабораторной опытной установке, где эрозионное воздействие потока раствора создавалось крыльчаткой от электрического двигателя на образцы с углом атаки 40° и концентрацией абразивных частиц (кварцевого песка) 60-300 г/литр.

В таблице 1 приведены данные по коррозионной и коррозионно-эрозионной стойкости различных вариантов покрытий и их сочетаний на ВТ1-0.

Электроискровое легирование поверхности технического титана электродами из лигатуры ВХМА (35V-37Cr-20Mo-8Al) (ТУ 1741-030) с последующим оксидированием и особенно азотированием дает наилучшие результаты по коррозионной стойкости и стойкости к эрозии по сравнению с вышеприведенными лигатурами, сплавами, чистыми металлами. Это связано с наличием нитридообразующих элементов оптимального состава по химическому составу и свойствам. При этом после ЭИЛ и оксидирования в данных растворах больше повышается коррозионная стойкость, а после ЭИЛ и азотирования - коррозионно-эрозионная стойкость.

Таблица

Предлагаемый способ покрытия, полученный методом ЭИЛ нитридообразующими элементами, обеспечивает необходимую структуру, состав и свойства поверхностного слоя, обеспечивающие эрозионную стойкость поверхности, а последующее оксидирование или азотирование образуют достаточно развитые слои из химически и механически стойких оксидов или нитридов, которые способствуют залечиванию дефектов поверхности типа пор и трещин и обеспечивают повышенное сопротивление поверхности коррозии и эрозии.

Предлагаемый способ покрытия, полученный методом ЭИЛ нитридообразующими элементами, обеспечивает необходимую структуру, состав и свойства поверхностного слоя, обеспечивающие эрозионную стойкость поверхности, а последующее оксидирование или азотирование образуют достаточно развитые слои из химически и механически стойких оксидов или нитридов, которые способствуют залечиванию дефектов поверхности типа пор и трещин и обеспечивают повышенное сопротивление поверхности коррозии и эрозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2427666C1 |

| Способ формирования цирконийсодержащего оксидного покрытия на титановых сплавах | 2018 |

|

RU2704337C1 |

| Способ обработки титана и его сплавов | 2023 |

|

RU2813428C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2558320C1 |

| СПОСОБ КОМБИНИРОВАННОГО ПЛАЗМЕННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2671026C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2014 |

|

RU2562187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА И НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2014 |

|

RU2589566C2 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС И СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА И НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ НАСОСА | 2014 |

|

RU2580611C2 |

Изобретение относится к способам упрочнения и модификации поверхности и может использоваться для повышения стойкости деталей из титановых сплавов, работающих в коррозионно-активных средах с наличием абразивных частиц и высоких скоростей потока агрессивного раствора. Проводят электроискровое легирование поверхностного слоя и последующее оксидирование или азотирование. Электроискровое легирование проводят нитридообразующими элементами или сплавами на их основе. Затем осуществляют термическое оксидирование в окислительной воздушной среде при температуре 600-800°С в течение 2-16 часов или диффузионное азотирование, которое проводят в каталитически приготовленных газовых аммиачных средах при температуре 500-680°С в течение 15-40 часов. В качестве нитридообразующих сплавов используют лигатуру ВХМА. Повышают сопротивление коррозионно-эрозионному воздействию агрессивных сред на изделия из титановых сплавов. 1 з.п. ф-лы, 1 табл.

| ТОМАШОВ Н.Д | |||

| Титан и коррозионностойкие сплавы на его основе | |||

| - М.: Металлургия, 1985, с.68 RU 94036814 А1, 20.07.1996 | |||

| СПОСОБ ЭЛЕКТРОИСКРОВОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2279337C2 |

| GB 774091 A,08.05.1957 | |||

| Устройство для центрирования ленточной сепарации для химического источника тока при ее резке | 1975 |

|

SU584366A1 |

| Автооператор | 1983 |

|

SU1159757A1 |

Авторы

Даты

2009-02-10—Публикация

2007-01-25—Подача