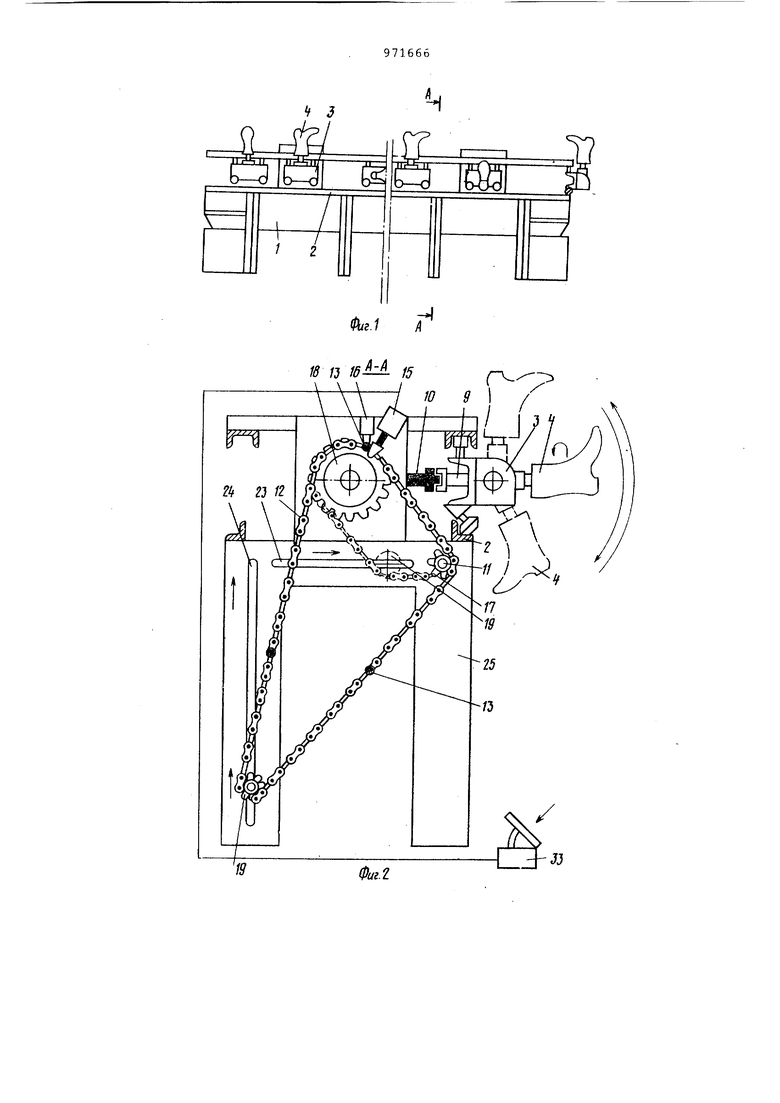

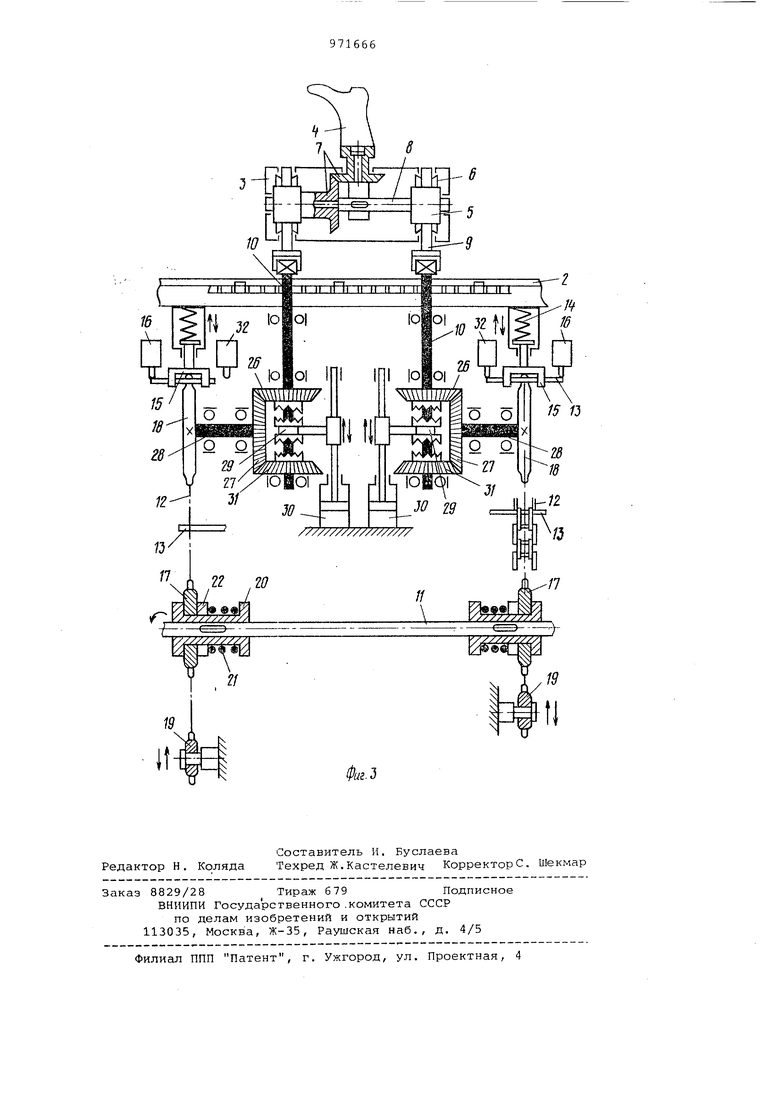

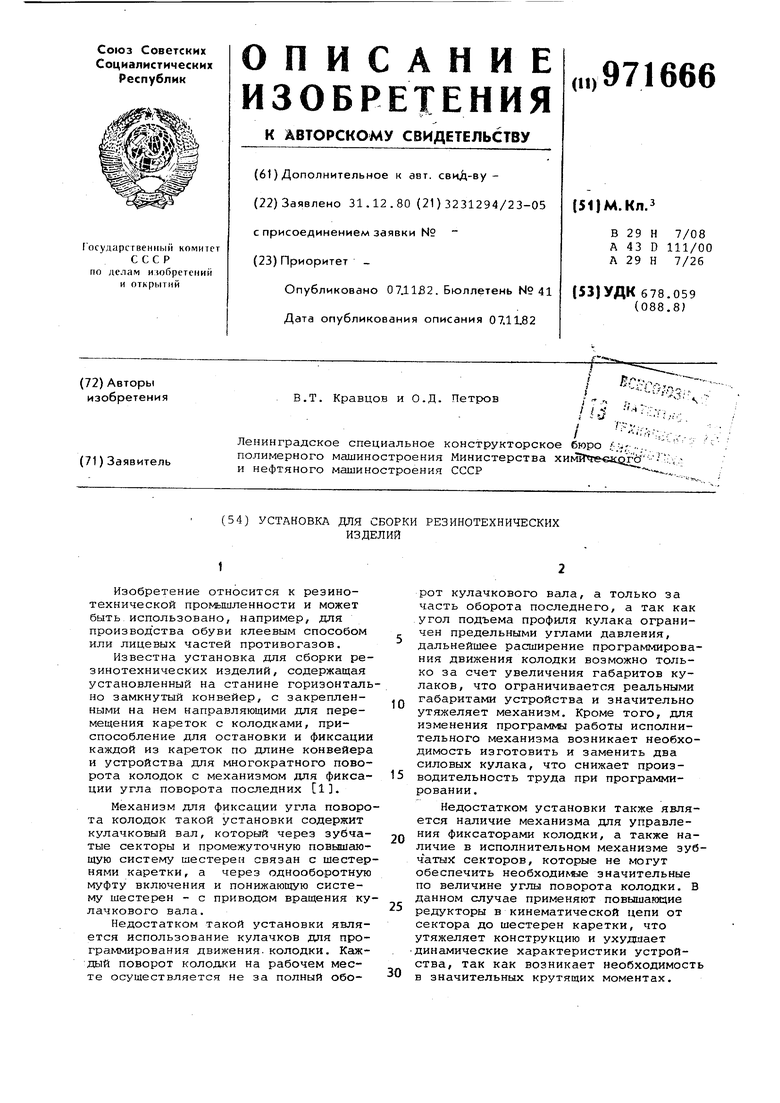

Известна установка для сборки резинотехнических изделий, содержащая смонтированный на станине горизонтально замкнутый конвейер с закрепленными на нем направляющими для перемещения кареток с колодками, имеющих самотормозящие червячные пары с входными валами для поворота колодок, приспособление для оста нова и фиксации каждой .из кареток н рабочем месте, смонтированные по длине конвейера устройствс1 для пози ционных поворотов колодок с механиз мами для фиксации угла поворота колодок и с параллельно расположенными выходными валами, связанными с приводом для их вращения и взаимодействующими с входными валами червячных пар, и импульсную педаль 2 , установка является наиболее близкой по технической.сущности-и достигаемому эффекту. Механизмы для фиксации угла пово та колодок выполнены в виде приводных дисков с отверстиями, и силовых цилиндров, штоки которых взаимодействуют с отверстиями дисков для осуществления программированных мно гократных поворотов колодки на каждом рабочем месте. Такая .установка лишена всех недостатков, присущих предыдущему уст ройству, так как в нем отсутствует кулачковый вал с зубчатыми секторами и повышающими редукторами, а так же и механизмы для управления фиксаторами колодки. Недостатком установки является . сложность одновременного управления приводами дисков и силовыми цилиндр ми, штоки которых должны взаимодействовать с отверстиями дисков в момент останова двигателей и выводитс из отверстий в момент запуска двига теля. Для такого управления необходимо иметь блок управления на элементах логики и большое количество датчиков, обеспечивающих обратную связь с блоком управления. Имеющиес моменты инерции двигателя и колодки особенно усложняют задачу управления и программирования движения колодки, что затрудняет увеличение во можных позиционированных положений колодки. Указанные недостатки снижают производительность процесса из товления изделий и качество последних . Целью изобретения является повышение производительности процесса изготовления изделий и повышение их качества за счет упрощения процесса управления позиционными поворотами колодки и увеличения ее возможных позиций. Данная цеЛь достигается тем, что в установке, содержащей смонтирован . ный на станине горизонтально замкну тый конвейер с закрепленными на нем направляющими для перемещения кареток с колодками, имеющих самотормозящие червячные пары с входными валами для поворота колодок, приспособление для останова и фиксации каждой из кареток на рабочем месте, смонтированные по длине конвейера устройства для позиционных поворотов колодок с механизмами для фиксации угла поворота колодок и с параллельно расположенными выходными валами, связанными с приводом для их вращения и взаимодействующими с входными валами червячных пар, и импульсную педаль, согласно изобретению каждый из механизмов для фиксации угла поворота колодок выполнен в виде параллельно расположенных цепей с установленными в их звеньях пальцами,подпружиненных упоров с приводами для их возвратнопоступательного перемещения, взаимодействующих с пальцами цепей, и датчиков для блокировки подъема упоров, взаимодействующих в конце пути каждой из цепей с одним из ее пальцев, причем ведущие звездочки цепей связаны с валом привода посредством фрикционных муфт, а ведомые звездочки кинематически связаны посредством зубчатых передач с выходными валами. При этом, с целью обеспечения.возможности изменения направления поворота колодок, зубчатые передачи цепей снабжены реверсивными механизмами и датчиками переключения реверсивных механизмов, взаимодействующими с одним из пальцев цепей. На фиг. 1 изображена установка, общий вид; на фиг. 2 - разрез Л-А на фиг. 1; на фиг. 3 - схема устройства для позиционных поворотов колодок. Установка содержит смонтированный на станине горизонтально-замкнутый цепной конвейер 1 с закрепленными на нем направляющими 2. На последних установлены каретки 3 колодками 4. Имеется приспособление для останова и фиксации каретки на рабочем месте (на чёртежах не показано) и смонтированное на каждом рабочем месте по длине конвейера устройство для позиционных поворотов колодок. Каждая из кареток имеет самотормозящие червячные пары 5, 6, которые установлены внутри каретки по две на каждой из них, при этом одна из червячных пар через коническую передачу 7 обеспечивает неограниченный поворот колодки 4 вокруг своей оси, а другая подъем и опускание колодки относительно горизонтальной оси 8. Валы 9 червяков 5 являются входными валами каретки. Каждое из устройств для позиционных поворотов головки имеет параллельно расположенные выходные валы 10 с выступами (не показано) для зацепления с пазами (не показано валов 9, вал 11 привода и механизм для фиксации угла поворота колодок. Последний включает параллельно расположенные цепи 12 с установленными в их звеньях пальцами 13, имеющими различную конфигурацию, например четырех видов. Над цепями 12 смонтированы подпружиненные пружиной 14 упоры 15, связанные с приводом (на чертежах не показан ; для их возвратно поступательного перемещения и взаимо действующие с пальцами 13 цепи, и датчики 16 для блокировки подъема упоров 15, взаимодействующие в ко це пути цепей 12 с одним из ее пальцев. Цепи 12 имеют ведущую 17, ведомую 18 и натяжную 19 звездочки. Ведущие звездочки 17 смонтированы на валу 11 посредством фрикционных муфт, каждая из которых состоит из установленной на шпонке (; на чертежах не показана) вала 11 втулки 20 и подпружиненного пружиной 21 кольца 22. Ось натяжной звездочки 19 устанавливают в пазах 23 или 24 станины 25 (в зависимости/ от длины цепи). Ведомая звездочка 18 каждой из це пей кинематически связана с выходными валами 10 посредством зубчатой передачи, состоящей из конических шестерен 26 и 27, первые из которых свободно установлены на выходных валах 10, а вторые жестко посажены на валах 28 звездочек 18. Для обеспечения возможности изменения направления колодок, зубчатые передачи имеют реверсивные механизмы, включающие муфты 29, свободно установленные на шпонках валов 10, приводы 30 для возвратно-поступательного перемещения муфт и дополнительные конические шестерни 31, свободно установленные на выходных в лах 10 и входящих в зацепление с шес тернями 27. Над цепями 12 установлены датчики 32 переключения реверсивных механизмов, взаимодействующие с соответствующими пальцами 13. Для подъема упоров 15 и освобожде ния пальцев 13 цепи 12, а также для расфиксации каретки и автоматического привода ее на другое рабочее место после того, как оба датчика 16 сформируют сигнал конец программы имеется импульсная педаль 33. Установка работает следующим обра зом. Тяговая цепь горизонтально-замкну того конвейера 1 получает постоянное движение от привода 1на чертеже не п казан ), перемещая при этом каретки 3 с колодками 4 от одного рабочего мес та к другому. При подходе каретки 3 к рабочему месту происходит отъединение ее от тяговей цепи, останов и фиксация при помощи приспособления для останова и фиксации (на чертеже не показаноJ. При этом выступы выходных валов 10 исполнительного механизма зацепляются с пазами вход ных валов 9 каретки. Включается вращение вала 11. Дйя приведения в действие /механизма поворота колодки оператор нажимает на педаль 33, которая обеспечивает импульсный сигнал на кратковременный подъем двух подпр жиненных упоров 15 для освобождения удерживае1 ых ими пальцев 13 цепи 12, Под воздействием приложенного к ведущим звездочкам 17 момента сил от фрикционных муфт вала 11 обе цепи 12 начинают вращать ведомые звездочки 18, которые,-в свою очередь, обеспечивают поворот и наклон колодки 4, передавая движение через валы 28, шестерни 26, 27, выходные 10 и входные 9 валы, самотормозящиеся червячные пары 5, 6 и коническую передачу 7. Останов каждой цепи 12 происходит при наталкивании очередных пальцев 13 на упоры 15, которые после крат{ковременного подъема от импульсной педали 33 были возвращены в исходное положение пружинами 14. При этом происходит проскальзывание втулки 20 и кольца 22 фрикционной муфты относительно неподвижной ведущей звездочки 17. Таким образом, необходимая величина угла поворота ведомах звездочек 18, а следовательно угол поворота и подъем (или опускания колодки 4, определяется и может задаваться в соответствии с требованиями программы количеством звеньев цепи 12, находящихся между двумя соседними пальцами 13., По окончании каждого из позиционных поворотов колодки оператор осуществляет определенные сборочные операции, при этом колодка 4 находится в наиболее удобном для осуществления этих операций положении. При необходимости на данном рабочем месте изменить положение колодки для осуществления последующей технологической операции оператор опять нажимает на педаль 33, формируя тем самдм импульсный сигнал на кратковременный подъем упоров 15. Колодка, таким образом, опять поворачивается в заранее заданное в соответствии с программой положение. При необходимости изменения направления движения колодки, пальцы 13 цепи 12, которыми определяется окончание предыдущего движения колодки, выполняются такой формы, что взаимодействуют одновременно с упорами 15 и датчиками 32/ которые обесечивают переключение муфт 29 реерсивНЕЛх механизмов. Для формирования сигнала конец программы пальцы 13, которыми определяется окончание последнего поворота колодки на данном рабочем месте выполняются такой формы, что взаимодействуют одновременно с упорами 15 и датчиками 16. После завершения программы работы обоих цепных контуров, т. е. при сра батывании датчиков 16, происходит блокировка обоих подпружиненных упоров 15. В этом случае при нажатии оператором на педаль 33 ни один из упоров 15 не поднимается. При этом происходит расфиксация каретки 3 и соединение ее с тяговой цепью конвей ера 1 для перемещения на следующее рабочее место. Процесс программирования осуществляется расстановкой и закреплением заранее изготовленных пальцев на цепях 12, При этом количество возможных движений колодки определяется только количеством установленных пальцев, а величина угла поворота . колодки при неизменном отношении кинематических передач определяется . количеством звеньев каждой цепи или ее длиной. Так как длина цепи не влияет на работоспособность исполни тельного механизма и в то же время может существенно изменяться, поскол ку натяжение ее обеспечивается натяж ной звездочкой,, которая устггнавлива ся в широком диапазоне перемещений. возможности программирования практи чески неограничен. Смена програм.ы осуществляется з ;меной программной цепи и -переустано кой натяжной звездочки. Таким образом, предложенная конструкция обеспечивает при упрощении процесса управления позиционными по воротами колодки увели-гение возможны позиций последней, что,, в свою очередь, обеспечит более качественную .сборку обуви. Формула изобретэния 1. Установка для сборки резинотехнических изделий, содержащая смо тированный на станине горизонтально замкнутый конвейер с закрепленными на нем направляющими для перемещения кареток с колодками, имеющих самотормозящие червячные пары с входными валами для поворота колодок, приспособление для останова и фиксации каждой из кареток на рабочем месте, смонтированные по длине конвейера устройства для позиционных поворотов колодЪк с механизмами для фиксации угла поворота колодок и с параллельно расположенными выходными валами, связанными с приводом для их вращения и взаимодействующими с входными валами червячных пар, и импульсную педаль, от. личающаяся тем, что, с целью повышения производительности процесса изготовления изделий и повышения их качества путем упрощения процесса управления позиционными поворотами колодки и увеличения ее возможных позиций, каждыйиз механизмов для фиксации угла поворота колодок выполнен в виде параллельно расположенных цепей с установленными в их звеньях пальцами, подпружиненных упоров с приводами для их возвратно-поступательного п еремещения, взаимодействующих с пальцами цепей, и датчиков для блокировки подъема упоров, взаимодействующих в конце пути каждой из цепей с одним из ее пальцев, причем ведущие звездочки цепей связаны с валом привода посредством фрикционных муфт, а ведомые звездочки кинематически связаны посредством зубчатых передач с выходными валами. 2. Установка по п. 1, отличающаяся тем, что, с целью обеспечения возможности изменения направления поворота колодок, зубчатые передачи цепей снабжены реверсивными механизмами и датчиками переключения реверсивных механизмов, взаимодействующими с одним из пальцев цепей. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 409708, кл. А 43 D 111/00, 1971. 2.Авторское свидетельство СССР № 751393, кл. А 43 D 111/00, 1977 (прототип).

J

Ч

18 1 юМ. 15

JJ

Фиг.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки резинотехнических изделий | 1984 |

|

SU1148797A2 |

| Устройство для сборки резиновой обуви | 1982 |

|

SU1063379A2 |

| Устройство для сборки резиновой обуви | 1977 |

|

SU751393A1 |

| Устройство для сборки резиновой обуви | 1984 |

|

SU1199661A2 |

| КОНВЕЙЕР ДЛЯ СБОРКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ЖГУТОВ ПРОВОДОВ | 2009 |

|

RU2399107C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБУВИ | 1964 |

|

SU164822A1 |

| ПАТЕНТНО-ТЕХ}{Г€~НАЯБЧБЛИО~еКАИ. П. Терешин | 1971 |

|

SU292689A1 |

| Веломобиль | 1989 |

|

SU1702869A3 |

| Устройство для укладки в стопы плоских штучных предметов | 1984 |

|

SU1359204A1 |

| Устройство для синхронной заливки форм на литейных конвейерах | 1982 |

|

SU1071362A1 |

Авторы

Даты

1982-11-07—Публикация

1980-12-31—Подача