Область техники, к которой относится изобретение

Данное изобретение относится к грузовому стеллажу для транспортировки груза с использованием контейнера, который загружается грузом и располагается в контейнере. Грузовой стеллаж приспособлен для транспортировки тяжелых грузов, таких как автомобили, мебель, бытовые электрические приборы, оборудование для офисной автоматизации, производственные машины и их компоненты.

Уровень техники

Для эффективной транспортировки груза в контейнерах можно использовать опорное средство для груза, называемое стеллажом. Стеллаж обычно имеет полкообразную часть, позволяющую размещать груз друг над другом, и базовый элемент, снабженный колесами, роликами или т.п. Полкообразная часть стеллажа позволяет загружать как можно больше груза в контейнер для эффективной транспортировки.

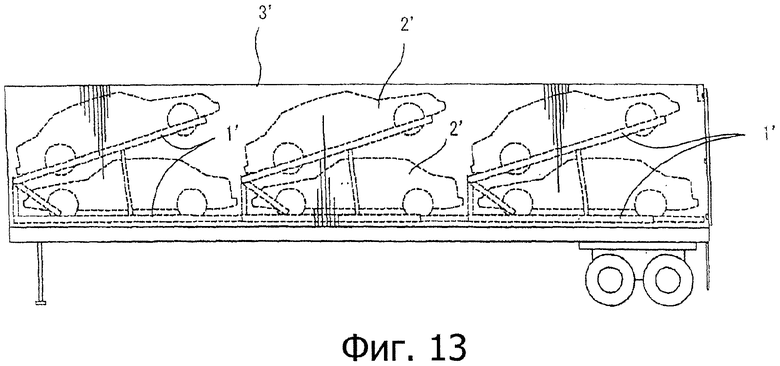

В публикации JPA H09-507188 описан автомобильный стеллаж для транспортировки автомобилей с использованием контейнера. Стеллаж согласно этой публикации показан на фиг.13, где показан также контейнер, содержащий автомобили с использованием стеллажа. Как указывалось выше, стеллаж 1' имеет полкообразную часть и автомобили 2' размещены друг над другом в контейнере 3'.

Обычные автомобильные стеллажи согласно варианту выполнения, показанному на фиг.13 (в публикации), имеют следующие недостатки:

а) Тяжелая механическая нагрузка действует на контейнер при размещении в нем автомобилей, так что необходимо очень осторожно выполнять транспортировку. Причиной большой механической нагрузки является то, что контейнер содержит как значительный груз нескольких автомобилей, так и стеллажа для их перевозки. Кроме того, на контейнер воздействуют различные внешние силы, удары, вибрации и т.п. при транспортировке на грузовом автомобиле или судне, а также при погрузке или разгрузке с этих транспортных средств (например, контейнер может сотрясаться и скручиваться при проезде поворота на шоссе). Кроме того, в настоящее время во многих контейнерах используется монококовая конструкция, которая вся воспринимает нагрузку с изменением формы, вместо рамочной конструкции, имеющей большую жесткость. Это может приводить к более сильной деформации контейнера. С учетом всех этих механических нагрузок необходимо уменьшать количество автомобилей, размещаемых в каждом контейнере. Однако это может приводить к значительному уменьшению эффективности транспортировки.

b) Стеллаж должен иметь значительную жесткость, так что увеличивается вес стеллажа и обращение с ним затрудняется. Причиной необходимости повышения жесткости стеллажа является необходимость предотвращения ударов автомобилей на стеллаже о другие предметы в качающемся контейнере. Контейнер может сильно смещаться, в частности, во время транспортировки, загрузки или разгрузки. Даже в этих случаях необходимо эффективно контролировать перемещение автомобилей (перемещение относительно контейнера). Кроме того, увеличение веса стеллажа для придания ему большей жесткости может приводить к дополнительному увеличению механической нагрузки на контейнер, как указывалось выше в параграфе а).

Раскрытие изобретения

Задачей изобретения является устранение указанных выше недостатков и создание грузового стеллажа, который способен уменьшить механическую нагрузку на контейнер и который имеет меньший вес.

Грузовой стеллаж согласно данному изобретению, который расположен в контейнере (для транспортировки груза), усиливает контейнер изнутри. Грузовой стеллаж предназначен для транспортировки всех видов груза, в частности относительно тяжелого груза, такого как автомобили, мебель, бытовые электроприборы, оборудование для автоматизации офисов, производственные машины и их компоненты. Стеллаж не ограничивается включением или невключением полкообразной части.

Этот стеллаж имеет конструкцию, которая позволяет загружать его вместе с грузом в контейнер и усиливать контейнер, что обеспечивает следующее преимущество: поскольку стеллаж способен усиливать контейнер, то можно уменьшать механическую нагрузку на контейнер. Это обеспечивает при контейнерной транспортировке высокую стабильность и надежность и позволяет увеличивать эффективность транспортировки за счет увеличения количества груза, загружаемого в каждый контейнер, а также увеличивать скорость и подвижность транспортировки и обращения с контейнерами.

Грузовой стеллаж предпочтительно включает базовый элемент, выполненный с возможностью продольного перемещения в контейнере вместе с погруженным на него грузом (например, базовый элемент снабжен колесами, роликами или т.п. для плавного перемещения в продольном направлении по дну контейнера), и вертикальный элемент жесткости, который приводится в контакт с внутренней верхней частью контейнера для приложения к контейнеру направленной вверх силы.

Грузовой стеллаж имеет следующие преимущества:

i) Наличие базового элемента облегчает введение тяжелого груза в контейнер. Это объясняется тем, что если груз загружают на базовый элемент, выполненный с возможностью перемещения, как указывалось выше, то его можно вводить в контейнер коробчатого типа, имеющий потолок, без использования крана или т.п.

ii) Наличие вертикального элемента жесткости позволяет усиливать контейнер изнутри с помощью грузового стеллажа с использованием вертикального элемента жесткости. Это обеспечивается тем, что когда базовый элемент размещен на дне контейнера, а вертикальный элемент жесткости приведен в контакт с внутренней верхней частью контейнера для обеспечения направленной вверх силы, то вертикальный элемент жесткости может оказывать поддерживающее усилие на верхний и нижний элементы контейнера, что ограничивает вертикальное напряжение или деформацию балки или потолочной обшивки контейнера. Следовательно, предпочтительно использовать грузовой стеллаж в штабелируемых контейнерах.

iii) Кроме того, вертикальный элемент жесткости ограничивает смещение самого стеллажа. Это обуславливается тем, что когда базовый элемент помещен на пол контейнера, а вертикальный элемент жесткости приведен в контакт с внутренней верхней частью контейнера для обеспечения направленной вверх силы, то вертикальный элемент жесткости, а также базовый элемент подвергаются действию поддерживающей силы от контейнера, что ограничивает деформацию и смещение самого грузового стеллажа. Дополнительно к этому, эта поддерживающая сила фиксирует положение и предотвращает изменение вертикального, продольного и бокового положения стеллажа наряду с ограничением вертикальной деформации и смещения. За счет этих признаков груз, такой как автомобили, защищается от нежелательных столкновений с другими предметами в качающемся контейнере.

iv) Поскольку смещение стеллажа ограничено за счет поддерживающей силы контейнера, то сам стеллаж не обязательно должен иметь чрезмерную жесткость, что позволяет уменьшить его вес. Более легкий стеллаж уменьшает механическую нагрузку на контейнер, что улучшает стабильность, надежность и скорость транспортировки контейнеров.

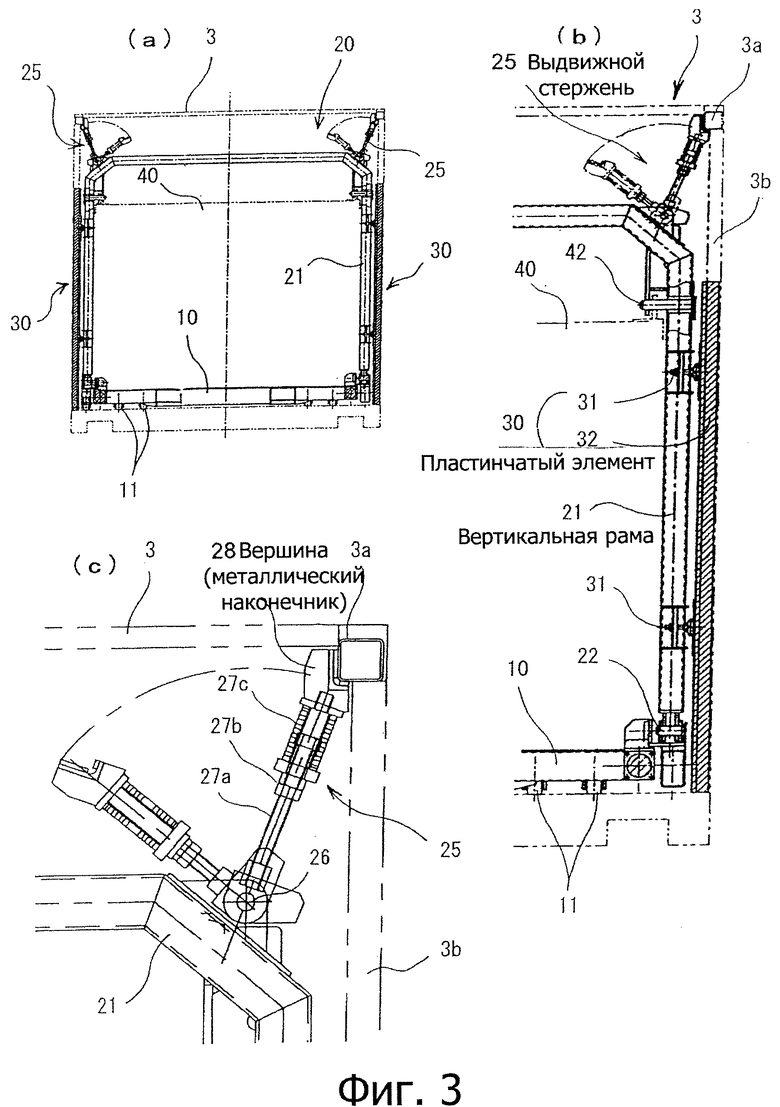

Вертикальный элемент жесткости грузового стеллажа согласно изобретению предпочтительно выполнен с возможностью регулирования по вертикальной высоте, так что его вершина приводится в контакт с правым и левым углами внутренней верхней части контейнера. На фиг.2 и 3 показан один вариант выполнения этого стеллажа, где вертикальный элемент 20 жесткости образован посредством соединения верхней части вертикальной портальной рамы 21 с выдвижным стержнем 25, регулируемым по длине с помощью винта. Вершина (металлический наконечник 28 выдвижного стержня) приводится в контакт с двумя поверхностями (горизонтальной поверхностью и вертикальной поверхностью) элемента рамы (верхнего бруса 3а) правого и левого углов внутренней верхней части контейнера 3.

После введения этого грузового стеллажа в контейнер длину каждого повернутого вверх вертикального элемента жесткости необходимо регулировать, так чтобы верх элемента жесткости входил в контакт с правым и левым углами внутренней верхней части контейнера с правильным усилием контакта. В этом состоянии вертикальный элемент жесткости прикладывает направленную вверх силу к верхней части контейнера. Как указывалось выше, тем самым усиливается контейнер изнутри и уменьшается деформация и смещение самого стеллажа.

Поскольку вертикальный элемент жесткости можно регулировать по длине, то стеллаж можно использовать в разных контейнерах различной высоты. Кроме того, поскольку верх элемента жесткости приводится в контакт с правым и левым углами внутренней верхней части контейнера, то положение контакта предпочтительно защищено от скольжения даже при качании или т.п. контейнера.

Кроме того, грузовой стеллаж предпочтительно включает базовый элемент, выполненный с возможностью продольного перемещения в контейнере вместе с погруженным на него грузом (например, базовый элемент снабжен колесами, роликами или т.п. для плавного движения в продольном направлении по полу контейнера), и боковой элемент жесткости, который приводится в контакт с правой и левой внутренними сторонами контейнера для приложения направленного наружу усилия к контейнеру.

Этот грузовой стеллаж имеет следующие преимущества:

(i) Наличие базового элемента обеспечивает простое введение грузового стеллажа с тяжелым грузом в контейнер, также как стеллажа, описание которого приведено выше.

(ii) Наличие бокового элемента жесткости позволяет усиливать контейнер изнутри с помощью грузового стеллажа с использованием бокового элемента жесткости. Это обуславливается тем, что когда боковой элемент жесткости приводится в контакт с правой и левой внутренними сторонами контейнера с приложением направленной наружу распорной силы, то боковой элемент жесткости может оказывать подпирающее усилие на правый и левый элементы контейнера, что ограничивает горизонтальную деформацию и т.п.контейнера.

(iii) Кроме того, боковой элемент жесткости может ограничивать смещение стеллажа. Когда боковой элемент жесткости приведен в контакт с правой и левой внутренними сторонами контейнера для обеспечения направленной наружу распорной силы, то на боковой элемент жесткости действует подпирающая сила от контейнера, что ограничивает деформацию и смещение самого стеллажа. Дополнительно к этому, эта поддерживающая сила фиксирует положение и предотвращает изменение бокового и продольного положения стеллажа. За счет этих признаков груз, такой как автомобили, защищается от нежелательных столкновений с другими предметами в качающемся контейнере.

iv) Поскольку смещение стеллажа ограничено за счет поддерживающей силы контейнера, то сам стеллаж не обязательно должен иметь чрезмерную жесткость, что позволяет уменьшить его вес. Более легкий стеллаж уменьшает механическую нагрузку на контейнер, что улучшает стабильность, надежность и скорость транспортировки контейнеров.

Более предпочтительно боковой элемент жесткости грузового стеллажа выполнен с возможностью регулирования по боковой длине так, что выпуклая секция пластинчатого элемента, закрепленного на верху бокового элемента жесткости, приводится в контакт с внутренней вогнутой секцией гофрированной боковой панели контейнера. Один вариант выполнения показан на фиг.2(a) и 3 в виде бокового элемента 30 жесткости. Вершина регулируемого в боковом направлении выдвижного стержня 31 снабжена пластинчатым элементом 32, а выпуклая секция пластинчатого элемента 32 приводится в контакт с вогнутой секцией (при рассматривании изнутри контейнера) гофрированной боковой панели 3b контейнера 3. В этом стеллаже используются гофрированная стальная панель или т.п., установленная на стороне контейнера 3 для усиления.

После введения грузового стеллажа в контейнер необходимо отрегулировать боковую длину бокового элемента жесткости так, чтобы верхний пластинчатый элемент контактировал с внутренней стороной гофрированной боковой панели контейнера. Когда выпуклая секция пластинчатого элемента приводится в контакт с вогнутой секцией внутренней стороны гофрированной панели и усилие контакта правильно отрегулировано, то контейнер усиливается изнутри, а также ограничивается деформация и смещение самого грузового стеллажа, как указывалось выше.

Поскольку боковой элемент жесткости является регулируемым по длине, то стеллаж можно использовать в разных контейнерах различной длины. Кроме того, поскольку выпуклая верхняя секция бокового элемента жесткости приводится в контакт с внутренней вогнутой секцией гофрированной боковой панели контейнера, то предотвращается скольжение бокового элемента жесткости из положения контакта даже, например, при качании контейнера.

В частности, грузовой стеллаж предпочтительно включает наклонный опорный элемент, который может нести груз и может быть расположен в наклонном положении с одной поднятой стороной (например, передней или задней стороной). Пример наклонного опорного элемента, используемого в этом стеллаже, показан на фиг.2 и обозначен позицией 40. Передняя или задняя (а именно продольная) концевая часть наклонного опорного элемента 40 закреплена на базовом элементе 10, а другая концевая часть поднята с занятием наклонного положения, как показано на фиг.2.

Поскольку стеллаж с таким наклонным опорным элементом позволяет помещать груз как сверху, так и снизу наклонного опорного элемента, то можно размещать больше груза в контейнере ограниченной емкости, как показано на фиг.1. Другими словами, используемый стеллаж имеет полкообразную структуру.

Вертикальный элемент жесткости грузового стеллажа предпочтительно выполнен с возможностью прикрепления к базовому элементу (соединен с возможностью поворота вокруг пальца: соединен посредством шарнирного узла), а также подъема вертикально вверх на базовом элементе при соединении с диагональным элементом в качестве поперечной распорки и с возможностью укладки на базовый элемент вместе с диагональным элементом при отсоединении от диагонального элемента.

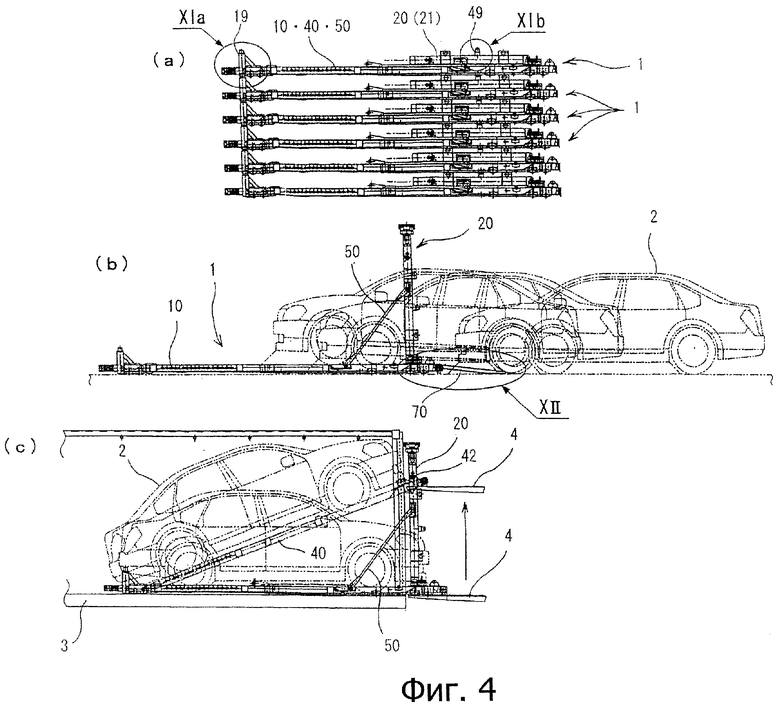

Грузовой стеллаж позволяет (произвольно) переводить вертикальный элемент жесткости из стоячего положения с прикрепленным к нему диагональным элементом в лежачее положение вместе с диагональным элементом. Например, как показано на фиг.4(a)-4(c), вертикальный элемент 20 жесткости можно свободно переводить из стоячего положения (фиг.4b или 4с) в лежачее сложенное положение на базовом элементе 10 (фиг.4а). Поэтому неиспользуемый стеллаж (например, возвращаемый для следующей транспортировки стеллаж) можно компактно складывать и штабелировать друг над другом, так что их транспортировка к месту назначения требует меньшего числа контейнеров.

Хотя вертикальный элемент жесткости прикреплен к базовому элементу, он может обеспечивать достаточно большую направленную вверх силу за счет соединения с диагональным элементом в качестве поперечной распорки, как указывалось выше.

Вертикальный элемент жесткости грузового стеллажа в другом предпочтительном варианте может быть выполнен с возможностью подъема вертикально вверх, когда он соединен с базовым элементом с помощью пальцев, имеющих различные осевые центры, и с возможностью укладки вниз на базовый элемент, когда размыкается соединение, включающее пальцы, имеющие различные осевые центры.

При соединении посредством пальцев с различными осевыми центрами вертикальный элемент жесткости может быть установлен вертикально на базовом элементе, даже когда не присоединен диагональный элемент. Когда соединение, включающее пальцы с различными осевыми центрами, разъединяется посредством, например, уменьшения числа пальцев, то вертикальный элемент жесткости можно укладывать вниз на базовый элемент. В результате этот стеллаж также можно компактно складывать после использования, так что для их транспортировки к месту назначения требуется меньше контейнеров.

В частности, грузовой стеллаж выполнен с возможностью соединения базового элемента с другим базовым элементом смежного стеллажа (грузового стеллажа) в контейнере.

Предпочтительным является то, что грузовой стеллаж содержит резиновый амортизатор на переднем или заднем конце или на обоих концах указанного базового элемента, при этом указанный грузовой стеллаж выполнен так, что все стеллажи содержатся в контейнере в состоянии, в котором указанный базовый элемент соединен с другим базовым элементом смежного в продольном направлении грузового стеллажа в контейнере через указанный резиновый амортизатор, при этом резиновый амортизатор на переднем конце самого переднего стеллажа прижимается к передней стенке контейнера, а другой резиновый амортизатор на заднем конце самого заднего стеллажа прижимается к входной двери контейнера.

Когда в контейнере расположены два или более грузовых стеллажей, то смежные стеллажи, соединенные друг с другом, ограничивают их взаимное положение. Поэтому стеллажи удерживаются на своем месте более устойчиво. Как указывалось выше, грузовой стеллаж прикладывает силу к контейнеру через вертикальный элемент жесткости или боковой элемент жесткости, что поддерживает контейнер и предотвращает деформацию и смещение. Этот стеллаж дополнительно поддерживается смежным стеллажом, так что более эффективно предотвращаются деформация и смещение. Поэтому груз более эффективно защищается от ударов о другие предметы в качающемся контейнере.

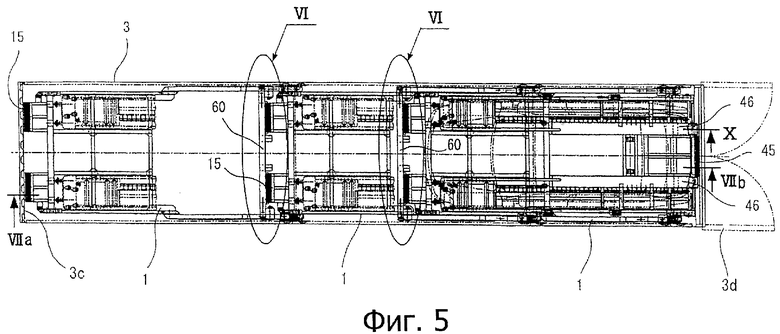

В предпочтительном варианте выполнения несколько грузовых стеллажей располагаются в контейнере в состоянии, в котором задний конец (конец со стороны входа в контейнер) базового элемента расположен позади переднего конца (конец со стороны, противоположной входу в контейнер) базового элемента другого грузового стеллажа, а задняя часть (за исключением части вблизи переднего конца) базового элемента соединена с соединительной рамой, которую можно избирательно располагать (регулировать) в продольном направлении для поддерживания переднего конца базового элемента другого стеллажа с целью соединения базовых элементов друг с другом.

Понятие «передний» (передняя часть, передний конец) в данном описании и в формуле изобретения обозначает сторону, противоположную входу в контейнер (в глубине контейнера). Понятие «задний» (задняя часть, задний конец) обозначает сторону вблизи входа в контейнер.

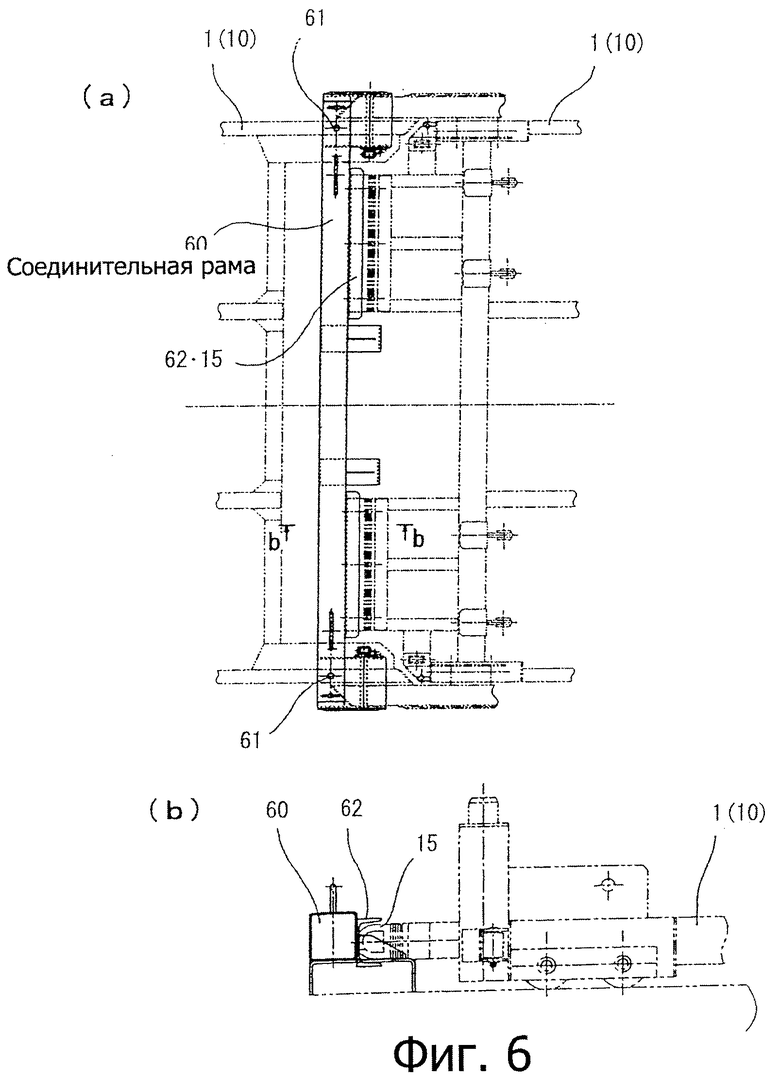

Вариант выполнения грузового стеллажа, имеющего указанные выше признаки, показан на фиг.5 и 6, где стеллаж 1 содержит соединительную раму 60. Задний конец (конец справа на чертеже) базового элемента 10 переднего стеллажа 1 расположен позади переднего конца базового элемента 10 другого стеллажа 1. Соединительная рама 60 прикреплена к задней части базового элемента 10 стеллажа 1 в выбранном в продольном направлении положении (в боковом положении на чертежах), что сдерживает передний конец базового элемента 10 смежного стеллажа 1.

Поскольку базовые элементы соединены друг с другом соединительной рамой, то грузовые стеллажи могут сохранять относительное положение, что ограничивает перемещения. Следовательно, груз надежно защищается от нежелательных столкновений с другими предметами в контейнере.

Поскольку соединительная рама прикрепляется к задней части базового элемента стеллажа в выбранном продольном положении, то можно регулировать относительное продольное положение соединенных стеллажей в контейнере. В результате общую длину соединенных стеллажей в контейнере (длину от переднего конца самого переднего стеллажа до заднего конца самого заднего стеллажа) можно делать равной внутренней длине контейнера, то есть в контейнере содержатся только стеллажи и при их правильном расположении они не могут двигаться в контейнере. Регулируемая в продольном направлении соединительная рама позволяет определять интервалы между смежными стеллажами в соответствии с размерами подлежащего загрузке груза.

Что касается указанного выше стеллажа, имеющего наклонный опорный элемент, расположенный наклонно, то особенно предпочтительно располагать несколько стеллажей задним концом одного базового элемента позади переднего конца базового элемента другого стеллажа. Поэтому при использовании такого стеллажа, как показано на фиг.1, можно перевозить больше груза (такого как автомобили).

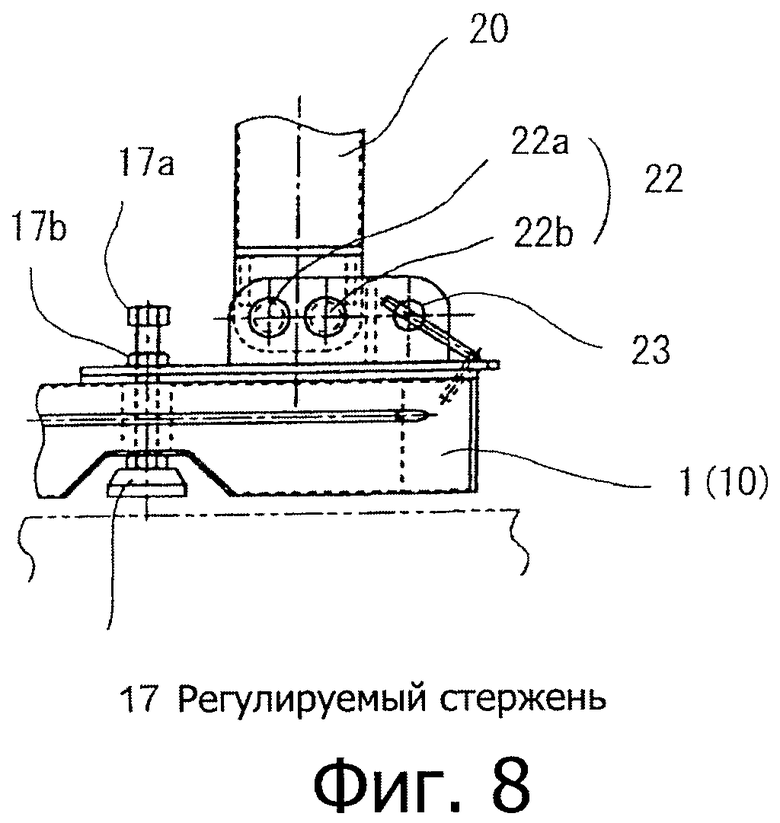

Базовый элемент грузового стеллажа предпочтительно содержит колеса (включая ролики или т.п.) для перемещения в продольном направлении и регулируемый стержень (элемент, регулируемый по длине с помощью винта или т.п., например позиция 17 на фиг.8), который может проходить вниз до земли.

Грузовой стеллаж с базовым элементом, имеющим колеса, обеспечивает простой перенос груза в (и из) контейнера. Кроме того, этот стеллаж имеет регулируемый стержень, так что перемещение с помощью колес можно при необходимости надежно останавливать. Это объясняется тем, что когда регулируемый стержень выдвигается вниз к полу контейнера, то стержень может поднимать колеса от пола и принимать вес стеллажа, так что предотвращается движение стеллажа. Поскольку движение стеллажа можно при необходимости останавливать, упрощается процесс погрузки и разгрузки стеллажа.

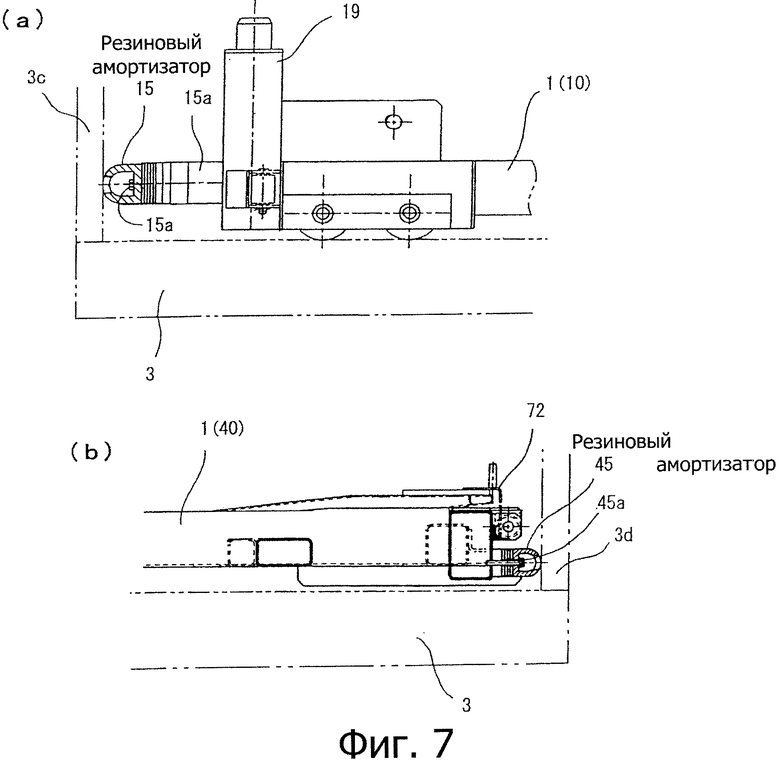

Грузовой стеллаж предпочтительно содержит резиновый амортизатор на переднем или заднем конце базового элемента. Вариант выполнения этого резинового амортизатора, обозначенного позицией 15, показан на фиг.7а, или обозначенного позицией 45, показан на фиг.7b.

Резиновый амортизатор смягчает удар от контакта между стеллажами (которые приходят в контакт друг с другом при загрузке последовательно двух или более стеллажей в контейнер). Резиновый амортизатор может также эффективно фиксировать грузовые стеллажи (или предотвращать подъем стеллажей) в контейнере за счет большой силы трения, создаваемой когда общая длина стеллажей равна внутренней длине контейнера, так что резиновый амортизатор находится в контакте со стенкой на переднем или заднем конце контейнера.

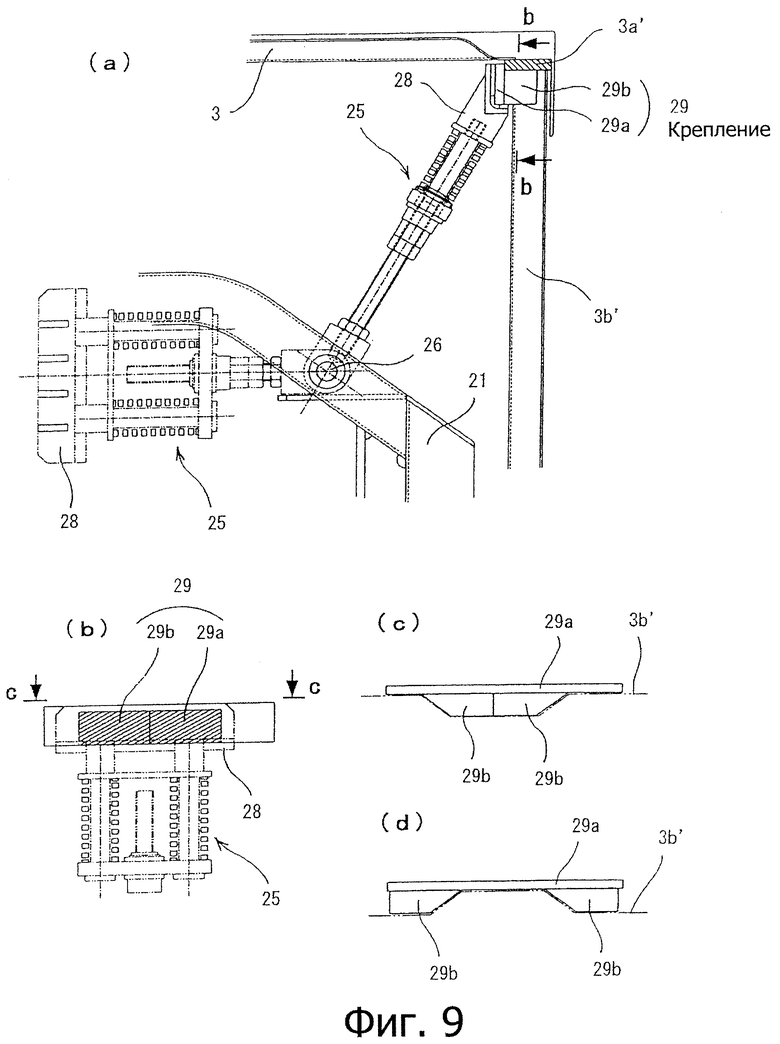

Вертикальный элемент жесткости грузового стеллажа предпочтительно выполнен так, что верх вертикального элемента жесткости снабжен креплением, положение которого можно избирательно изменять и которое имеет форму для вхождения в правый и левый углы внутренней верхней части контейнера. Вариант выполнения этого крепления, обозначенного позицией 29, показан на фиг.9.

Обычно различные модели контейнеров имеют различные по форме внутренние верхние углы, в контакт с которыми приводится верх вертикального элемента жесткости. Однако в данном грузовом стеллаже крепление с формой, подходящей для вхождения в каждый внутренний верхний угол контейнера, установлено на вершине вертикального элемента жесткости. Поэтому вертикальный элемент жесткости может эффективно работать даже при помещении стеллажа в другую модель контейнера. Кроме того, поскольку можно избирательно изменять положение крепления, то стеллаж можно использовать, когда форма внутренних верхних углов контейнера изменяется.

Наклонный опорный элемент предпочтительно содержит контактную деталь и полость, так что вилочный погрузчик может поднимать и опускать заднюю часть наклонного опорного элемента. Контактная деталь расположена на нижней части вблизи заднего конца наклонного опорного элемента и позволяет верхней поверхности вилки вилочного погрузчика входить в контакт с контактной деталью для опоры, а полость расположена перед контактной деталью и имеет проходящее вверх пространство. В качестве варианта выполнения контактной детали и полости на фиг.10b показана контактная деталь 47, выступающая вниз, и полость 48, расположенная перед контактной деталью 47. Контактная деталь предпочтительно выполнена из высокопрочного материала для предотвращения деформации, вызванной грузовой нагрузкой или другими нагрузками.

Снабженную контактной деталью и полостью наклонную опорную поверхность можно плавно поднимать и опускать с помощью вилки (подъемной вилки) вилочного погрузчика. Это обуславливается тем, что, хотя вилка перемещается вверх и вниз, оставаясь в основном параллельно земле, в то время как наклонный опорный элемент изменяет угол относительно земли в соответствии с высотой вилки, наклонный опорный элемент сохраняет контакт с вилкой через указанную контактную деталь во время перемещения вверх и вниз, как показано, например, на фиг.10b. Контакт через контактную деталь предотвращает изменение точки контакта, что может вызывать неустойчивый (скользкий) контакт или изменяющуюся скорость наклона. Это означает, что наклонный опорный элемент можно плавно поднимать и опускать (или наклонять).

Дополнительно к этому, наклонный опорный элемент можно поднимать и опускать с помощью вилочного погрузчика, что означает, что нет необходимости в специальном рабочем устройстве для наклонного опорного элемента и что можно легко выполнять операцию подъема. А именно нет необходимости иметь на стеллаже гидравлический домкрат, гидравлический насос или т.п. для поднимания и опускания наклонного опорного элемента, который можно равномерно плавно поднимать с помощью вилочного погрузчика, имеющегося в каждом порту. Стеллаж без гидравлического домкрата или т.п. имеет дополнительное преимущество более легкого веса.

Грузовой стеллаж предпочтительно содержит плоскую полую раму, которая предусмотрена на наклонном опорном элементе или базовом элементе и имеет глубину, достаточную для введения вилки вилочного погрузчика до основания, при этом весь грузовой стеллаж выполнен с возможностью подъема (и перемещения) с помощью вилочного погрузчика. Глубина полой рамы предпочтительно составляет около 2 м, однако, например, более 1 м. Полая рама является предпочтительно плоской с шириной более около 20 см и высотой менее около 15 см (или менее одной пятой глубины), так что вилка, введенная в полую раму, не оставляет много пространства выше или ниже вилки. В качестве варианта выполнения этой полой рамы на фиг.10а показана полая рама 46, выполненная из квадратной железной трубы.

При введении вилки вилочного погрузчика достаточной грузоподъемности с целью поднятия этого грузового стеллажа весь грузовой стеллаж можно поднимать и переносить посредством вилочного погрузчика. Поскольку вилка вводится в глубокую плоскую полую раму до основания с целью подъема, то полая рама входит в контакт как с верхом, так и основанием вилки, за счет чего наклонный опорный элемент или базовый элемент, включающий эту полую раму, поднимается вилочным погрузчиком при сохранении почти горизонтального положения. Наклонный опорный элемент и базовый элемент необходимо перед этим соединить друг с другом с помощью пальца или т.п., так чтобы предотвратить изменение угла между ними. Использование вилочного погрузчика для подъема и переноса всего стеллажа облегчает и ускоряет перенос грузового стеллажа в контейнер.

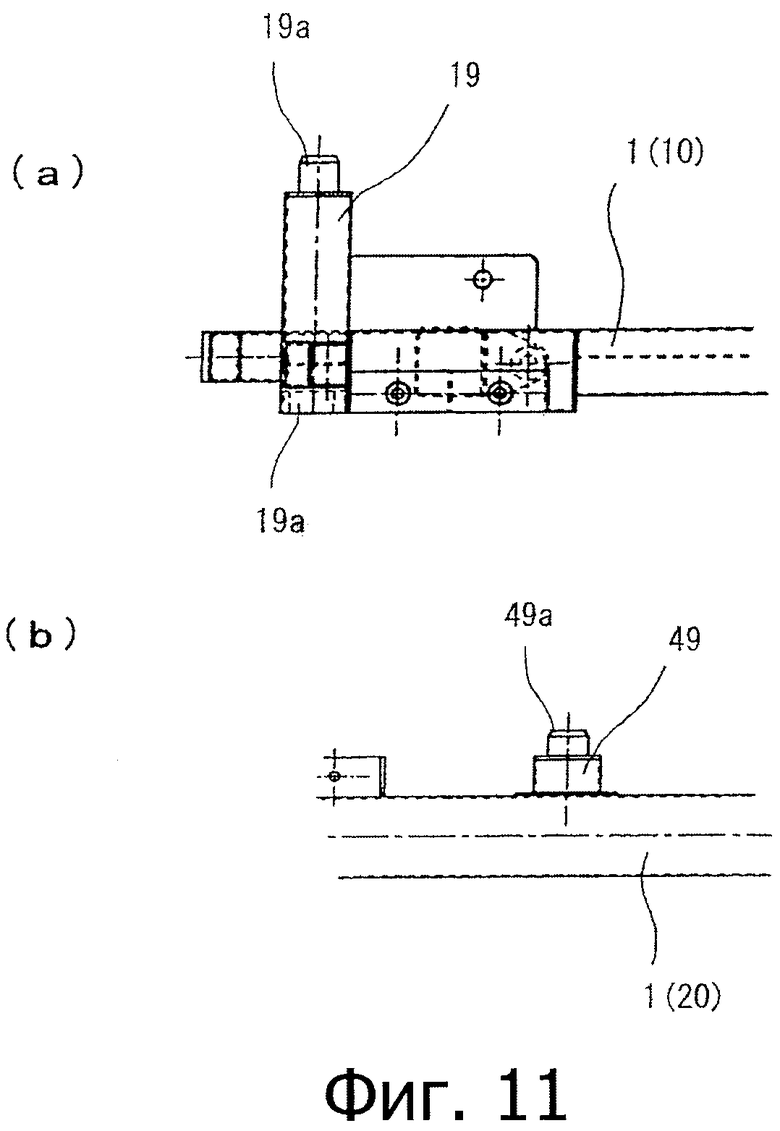

Вертикальный элемент жесткости, который выполнен с возможностью укладывания вниз, предпочтительно включает стойку для складывания, выступающую вверх или вниз во время укладывания вертикального элемента жесткости вниз на базовый элемент. Стойка предпочтительно расположена на базовом элементе, или на вертикальном элементе жесткости, или на обоих. На фиг.11 показаны стойки 19 и 49 в качестве варианта выполнения этой стойки для укладывания.

Как указывалось выше, стеллаж, включающий вертикальный элемент жесткости, выполненный с возможностью укладывания вниз, выполнен с возможностью складывания в компактную форму, подходящую для возврата или т.п. Однако стеллаж, дополнительно включающий стойку для складывания, можно складывать компактно и укладывать в стопку правильно и стабильно. Это облегчает загрузку и выгрузку стеллажа из контейнера, например, при отправке его назад.

Грузовой стеллаж предпочтительно включает наклонный элемент, который съемно хранится вблизи заднего конца грузового стеллажа, который можно соединять с задним концом грузового стеллажа для более простого переноса груза между землей и грузовым стеллажом. На фиг.12а-12с показан стеллаж 1 в качестве варианта выполнения такого грузового стеллажа, включающего наклонный элемент 70, который выполнен с возможностью соединения с задним концом наклонного опорного элемента 40, как показано на фиг.12а и 12b. Наклонный элемент 70 можно хранить в задней части наклонного опорного элемента 40, как показано на фиг.12с.

Целесообразно присоединять наклонный элемент к заднему концу стеллажа при погрузке груза на базовый элемент или наклонный опорный элемент (перед подъемом) грузового стеллажа. За счет использования наклонного элемента для перекрытия разницы уровня между землей и стеллажом можно плавно вносить груз на стеллаж при переносе груза в стеллаж посредством тягача или своим ходом для автомобиля.

Этот наклонный элемент съемно хранится вблизи заднего конца грузового стеллажа и его можно соединять с задним концом грузового стеллажа. Поскольку грузовой стеллаж всегда сопровождается наклонным элементом, то указанный наклонный элемент легко извлекать из стеллажа для использования при извлечении груза из стеллажа в месте назначения (и при введении другого груза). В соответствии с этим в порту или в других местах для обработки контейнеров нет необходимости в подготовке правильного наклонного элемента для каждой погрузки или разгрузки груза.

Предпочтительно использовать грузовой стеллаж для перевозки автомобилей в качестве груза.

Обычно автомобили транспортируются в больших количествах с использованием контейнеров, однако они являются тяжелым грузом, вызывающим сильную нагрузку на контейнер и требующим жесткого стеллажа, и поэтому желательно иметь более эффективную контейнерную перевозку грузов и более простое обращение со стеллажами. Данный грузовой стеллаж отвечает этим техническим требованиям и значительно улучшает контейнерную перевозку грузов. В случае компактной загрузки автомобиля предпочтительно располагать наклонный опорный элемент, как показано на фиг.1, так чтобы контейнер мог содержать несколько автомобилей.

Краткое описание чертежей

На чертежах представлено:

фиг.1 - разрез контейнера 3, который содержит несколько автомобилей 2 в качестве груза, перевозимого на нескольких стеллажах 1, согласно одному варианту выполнения данного изобретения, вид сбоку;

фиг.2а и 2b - стеллаж 1, помещенный в контейнер 3, соответственно, на фиг.2а на виде сверху (по стрелке а-а на фиг.2b) и на виде сбоку на фиг.2b;

фиг.3а-3с - стеллаж на виде по стрелке III-III на фиг.2b, соответственно, на фиг.3а - полный вид спереди, на фиг.3b - подробный вид правой части на фиг.3а и на фиг.3с - подробный вид верхней правой части на фиг.3а;

фиг.4а-4с - стеллаж 1 на виде сбоку, соответственно, на фиг.4а - неиспользуемый стеллаж 1, на фиг.4b - стеллаж 1 в процессе погрузки автомобиля 2, на фиг.4с - автомобиль 2 и наклонный опорный элемент 40 в процессе наклона;

фиг.6а и 6b - соединительная рама 60, соответственно, на фиг.6а - подробный чертеж части VI на фиг.5 и на фиг.6b - разрез по линии b-b на фиг.6а;

фиг.7а и 7b - передний конец и задний конец стеллажа 1, соответственно, на фиг.7а - разрез по линии VIIa на фиг.5 и на фиг.7b - разрез по линии VIIb на фиг.5;

фиг.8 - подробный чертеж части VIII на фиг.2b;

фиг.9а-9d - использование выдвижного стержня 25 и крепления 29 для внутреннего верхнего угла контейнера, имеющего форму, отличную от формы, показанной на фиг.3, соответственно, на фиг.9а - полный вид спереди; на фиг.9b - вид по стрелке b-b на фиг.9а, на фиг.9с - вид по стрелке с-с на фиг.9b и на фиг.9d - использование крепления 29, отличного от крепления, показанного на фиг.9с;

фиг.10а и 10b - иллюстрация работы с использованием вилочного погрузчика, соответственно, на фиг.10а - разрез по линии X на фиг.5, показывающий структуру полой рамы 46 в наклонном опорном элементе 40; на фиг.10b - структура контактной детали 47 вблизи полой рамы 46 и полая часть 48 и их использование;

фиг.11а и 11b - детальная структура стеллажа 1, соответственно, на фиг.11а - часть XIa на фиг.4а в увеличенном масштабе и на фиг.11b - часть XIb на фиг.4а в увеличенном масштабе;

фиг.12а-12с - детальные чертежи части XII на фиг.4b, показывающие наклонный элемент 70; и

фиг.13 - автомобильный стеллаж и контейнер, содержащий автомобили с использованием стеллажа, на виде сбоку, согласно уровню техники.

Осуществление изобретения

На фиг.1-12 показан вариант выполнения данного изобретения.

Автомобильный стеллаж 1, показанный на фиг.1 или на других фигурах, вводится в контейнер 3 при расположении на нем автомобиля 2 (компактного автомобиля) и может сохранять положение загрузки и опоры во время транспортировки контейнера посредством судна, грузового автомобиля или т.п. Стеллаж 1 состоит из стальных элементов, таких как элементы из сортовой стали, как показано на фиг.2 и 3.

Стеллаж 1 снабжен базовым элементом 10, при этом стеллаж 1 выполнен с возможностью перемещения в продольном направлении по полу (нижней плите) контейнера 2. Базовый элемент 10 снабжен вращающимся колесом (роликом) 11 в нескольких местах под базовым элементом 10 для облегчения введения в контейнер указанным выше образом. Поэтому рабочий может толкать и вводить стеллаж 1, загруженный автомобилем 2, в контейнер 3.

Базовый элемент 10 имеет вертикальный элемент 20 жесткости, соединенный с одной его частью, и диагональный элемент 50, соединенный с другой его частью. Вертикальный элемент 20 жесткости соединен с базовым элементом 10 посредством пальца 22 с возможностью поворота в вертикальной плоскости. Диагональный элемент 50 соединен с базовым элементом посредством пальца 51 аналогичным образом. Верх диагонального элемента 50 разъемно соединен с вертикальным элементом 20 жесткости посредством пальца 52. Когда вертикальный элемент 20 жесткости поднят вверх на базовом элементе 10 и соединен с диагональным элементом 50 пальцем 52, то вертикальный элемент 20 жесткости остается стоять вертикально и устойчиво.

Вертикальный элемент 20 жесткости состоит из портальной вертикальной рамы 21, соединенной с базовым элементом 10, и на верхней части рамы 21 установлен выдвижной стержень 25. Выдвижной стержень 25, как показано на фиг.3с, включает корпус 27а стержня с резьбовой частью, пружину 27 с сжатия, соединенную с корпусом 27а стержня в выбранном положении посредством двух гаек 27b, и металлический наконечник 28, прикрепленный к верху пружинного элемента 27с. Базовая часть выдвижного стержня 25 соединена с вертикальной рамой 21 с помощью соединительного пальца 26. Соединительный палец 26 расположен внутри бокового конца в верхней части вертикальной рамы 21. Металлический наконечник 28 прижимается к внутреннему углу (и обеим сторонам угла) верхнего бруса (элемента рамы) 3а, расположенных в продольном направлении в каждом из верхних правом и левом углах контейнера 3. Если жесткость пружины 27 с правильно выбрана и общая длина выдвижного стержня 25 правильно отрегулирована посредством изменения положения гайки 27b для обеспечения правильного прижимного усилия, то выдвижной стержень 25 сохраняет отжимание вверх верхнего бруса 3а (слегка в диагональном направлении, включающем направленную наружу силу) стабильно, даже когда контейнер 3 вынужден изменять форму поперечного сечения в ромбовидную или ромбоидную.

Вертикальная рама 21 вертикального элемента 20 жесткости также скреплена с боковым элементом 30 жесткости, как показано на фиг.3а и 3b. Несколько выдвижных стержней 31 прикреплено в вертикальной раме 21, так что каждое положение (длина выступания) является регулируемым в боковом направлении (направлении ширины контейнера, т.е. направление справа налево на фиг.3). Каждый конец выдвижного стержня 31 прикреплен к пластинчатому элементу 32. Пластинчатый элемент 32 предусмотрен на правой и левой сторонах стеллажа 1 и имеет проходящие вверх вогнутую и выпуклую части на каждой наружной поверхности, как показано на фиг.2а. Число выпуклых частей равно двум для каждого пластинчатого элемента, как показано на фигуре, и каждая выпуклая часть имеет форму для вхождения в вогнутую часть (при рассматривании изнутри) гофрированной панели 3b, составляющей боковую стенку контейнера 3. За счет этого при прижимании (выпуклой части) пластинчатого элемента 32 к (вогнутой части) гофрированной панели 3b контейнера 3 посредством правильного регулирования положения выдвижного стержня 31 автомобильный стеллаж 1 поддерживается контейнером 3 (через гофрированную панель 3b). В результате стеллаж фиксируется в боковом и продольном направлении, а вертикальный элемент 20 жесткости удерживается более надежно вертикально.

Базовый элемент 10, соединенный с вертикальным элементом 20 жесткости и диагональным элементом 50, дополнительно соединен с наклонным опорным элементом 40, как показано на фиг.2b. Наклонный опорный элемент 40 соединен пальцем 41 с базовым элементом 10 в части вблизи одного конца в продольном направлении. Наклонный опорный элемент обычно находится параллельно почти той же плоскости, что и базовый элемент 10, но наклоняется по длине при подъеме на одном конце. Можно размещать автомобиль 2 на верхней поверхности наклонного опорного элемента 40. Во время наклона наклонного опорного элемента 40 часть вблизи поднимаемого конца удерживается поднятой посредством опорного пальца 42, расположенного на вертикальной раме 21 вертикального элемента 20 жесткости.

Этот автомобильный стеллаж 1 используется в соответствии с приведенными ниже пунктами 1-5. Затем приводится описание использования стеллажа 1 со ссылками на фиг.4а-4с:

1) Когда стеллаж не используется, то вертикальный элемент 20 жесткости (вертикальная рама 21), наклонный опорный элемент 40 и диагональный элемент 50 сложены вниз на месте, почти соответствующем базовому элементу 10, так что весь стеллаж 1 принимает почти плоскую форму, как показано на фиг.4а. В этом состоянии можно компактно укладывать несколько стеллажей 1 друг на друга, как показано на фигуре.

Стеллаж 1 снабжен направленной вверх стойкой 19 для укладывания, прикрепленной к каждой стороне (в направлении ширины) вблизи переднего конца (слева на фиг.4) базового элемента 10, и аналогичным образом на каждой стороне вертикального элемента 20 жесткости прикреплена стойка 49 для укладывания, обеспечивающая правильное устойчивое укладывание. Вершина стойки 19 для укладывания снабжена выступом 19а, как показано на фиг.11а. Выступ 19а выполнен с возможностью введения в отверстие 19b нижней части стойки 19 в верхнем уложенном стеллаже 11. Аналогичным образом вершина стойки 49 для укладывания на вертикальном элементе 20 жесткости снабжена выступом 49а, который может входить в отверстие (не изображено) верхнего уложенного стеллажа 1. Во время укладки, как показано на фиг.4а, боковой элемент 30 жесткости, показанный на фиг.3, необходимо предварительно отсоединить от вертикальной рамы 21 и повернуть по кругу.

2) Когда автомобиль 2 вводится в контейнер 3, то вертикальный элемент 20 жесткости должен быть поднят вверх на базовом элементе 10 с использованием диагонального элемента 50, как показано на фиг.4b, прежде чем автомобиль заедет на стеллаж 1. В это время стеллаж 1 предпочтительно расположен вблизи входа в контейнер 3.

Для плавного перевода автомобиля 2 на стеллаж или со стеллажа 1 удобно соединить конец стеллажа 1 и поверхность земли наклонным элементом 70, как показано на фиг.4b. Наклонный элемент 70 можно хранить в наклонном опорном элементе 40 стеллажа 1, как показано на фиг.12с. Наклонный опорный элемент 40 снабжен местом 71 для хранения, где обычно хранится наклонный элемент 70. Место 71 для хранения имеет шарнирно установленную крышку 72 на конце, которая закрывается во время хранения наклонного элемента 70. Перед въездом автомобиля 2 на стеллаж 1 необходимо вытянуть наклонный элемент 70 при открытой крышке 72, а затем повесить на крюк 73 на заднем конце наклонного опорного элемента 40 (перед наклоном), как показано на фиг.12b. На фиг.12а показан на виде сверху наклонный элемент 70, навешенный на крюк 73.

3) После въезда автомобиля на стеллаж 1, размещенный вблизи входа контейнера 3, одну сторону наклонного опорного элемента 40 поднимают с помощью вилочного погрузчика, как показано на фиг.4с, и удерживают в этом состоянии (наклон с поднятой одной стороной) с помощью опорного пальца 42. Поскольку колеса (покрышки) автомобиля 2 на стеллаже 1 находятся в контакте с верхней поверхностью наклонного опорного элемента 40, то вилочный погрузчик может поднимать и наклонять наклонный опорный элемент 40 вместе с погруженным на него автомобилем 2 посредством прижимания вилки к передней нижней поверхности наклонного опорного элемента 40 и подъема в направлении, указанном стрелкой. Вилочный погрузчик имеется в каждом порту. Для упрощения и уменьшения веса структуры стеллажа 1 предпочтительно использовать вилочный погрузчик для подъема наклонного опорного элемента 40, поскольку нет необходимости в установке подъемного оборудования (такого как гидравлический домкрат или гидравлический насос или т.п.).

Для выполнения указанного выше процесса размещения стеллажа 1 вблизи контейнера 3 и для наклона наклонного опорного элемента 40 указанным выше образом стеллаж 1 снабжен следующими устройствами. Во-первых, как показано на фиг.10а (и фиг.5), наклонный опорный элемент 40 снабжен двумя полыми стальными рамами 46, которые проходят в продольном направлении стеллажа 1 и параллельны друг другу. Каждая полая рама 46 имеет глубину более 2 м, а размеры поперечного сечения составляют около 15 см в высоту и около 20 см в ширину. Поэтому большой вилочный погрузчик может вводить вилку 4 до основания, как показано на фиг.10а, без оставления большого пространства между вилкой 4 и внутренними поверхностями полой рамы 46. Таким образом, при вставлении вилки 4 в полую раму 46, как показано на фиг.10а, в то время как наклонный опорный элемент 40 и базовый элемент 10 соединены друг с другом пальцем 23 или т.п., как показано на фиг.8, вилочный погрузчик может поднимать весь стеллаж 1 и переносить его в желаемое место. Использование вилочного погрузчика достаточной грузоподъемности обеспечивает подъем стеллажа 1 с погруженным автомобилем 2 и перенос его вблизи входа контейнера 3.

Во-вторых, как показано на фиг.10b, контактная деталь 47 приварена вблизи заднего конца наклонного опорного элемента 40 и под полой рамой 46, и перед контактной деталью 47 предусмотрена полость 48 с верхним свободным пространством, так чтобы облегчить использование вилочного погрузчика для наклона наклонного опорного элемента 40. Контактная деталь 47 выполнена из квадратного стального стержня и изогнутого стального элемента, примыкающего к передней части квадратного стержня, и имеет достаточную прочность для выдерживания без деформации нагрузки наклонного опорного элемента 40 и автомобиля 2. Поскольку контактная деталь 47 имеет изогнутую переднюю поверхность (чем ближе поверхность к передней части, тем ближе угол к вертикали), то площадь контакта с вилкой 4 остается постоянной, а точка контакта смещается плавно в ограниченной зоне, в то время как вилка 4 продолжает подъем для наклона наклонного опорного элемента 40. Поскольку контактная деталь 47 имеет высокую механическую прочность и интегрирована с полой рамой 46, то предотвращается деформация полой рамы 46, когда стеллаж 1 поднимается вилкой 4, как показано на фиг.10а.

4) Толкаемый рабочим стеллаж 1, нагруженный автомобилем 2, вводится в глубину контейнера 3. Стеллаж 1 вместе с автомобилем 2 легко перемещать, поскольку базовый элемент 10 стеллажа 1 снабжен колесами 11, как указывалось выше (смотри, например, фиг.3а). После перевода стеллажа 1 на место в контейнере 3 необходимо соответственно выдвинуть вертикальный элемент 20 жесткости и боковой элемент 30 жесткости для прижимания к верхней части и к каждой стороне контейнера 3 с целью усиления контейнера и предотвращения деформации самого стеллажа 1. Поскольку базовый элемент 10 стеллажа 1 снабжен регулируемым стержнем 17, как показано на фиг.8, то стеллаж 1 фиксируется, когда колеса 11 поднимаются с помощью стержня 17, выдвинутого к полу или к земле. Регулируемый стержень 17 имеет резьбовую часть, которая ввинчивается в резьбовое отверстие базового элемента 10 и имеет контактную пластину на своей нижней части. Длину выдвигания вниз можно изменять посредством поворота головки 17а винта, предусмотренной наверху регулируемого стержня 17, и фиксирования с помощью контргайки 17b. Регулируемый стержень 17 может фиксировать стеллаж 1 не только в контейнере 3, но также на земле или в других местах.

5) Посредством повторения процессов 1)-4) (некоторые стеллажи используются с ненаклоненным наклонным опорным элементом) можно размещать в контейнере 3 более двух автомобилей 2. Поскольку каждый стеллаж усиливает контейнер 3 с одновременным предотвращением смещения за счет качающегося контейнера 3 или т.п., контейнер 3 и автомобили 2 транспортируются более устойчиво и более эффективно.

К каждому стеллажу 1 на переднем конце прикреплен резиновый амортизатор 15, как показано на фиг.7а, а на заднем конце - резиновый амортизатор 45, как показано на фиг.7b. Резиновые амортизаторы 15 и 45 могут смягчать удары, вызываемые соприкосновением стеллажа 1 с контейнером 3 или другими стеллажами 1. Каждый резиновый амортизатор 15 и 45 является полым резиновым элементом, имеющим D-образное поперечное сечение, как показано на фиг.7, и прикреплен к переднему концу базового элемента 10 посредством болта 15а и к заднему концу наклонного опорного элемента 40 посредством болта 45а соответственно. Доступ к болтам 15а и 45а обеспечивается через отверстие, выполненное на изогнутой части D-образного профиля.

Как показано на фиг.1 или 5, стеллажи 1 расположены в контейнере 3 так, что задний конец базового элемента 10 переднего смежного стеллажа 1 расположен позади переднего конца базового элемента 10 смежного заднего стеллажа 1. Даже в этом состоянии автомобиль 2 защищен от соударения с другими автомобилями 2 или стеллажами 1, поскольку некоторые автомобили наклонены посредством наклонного опорного элемента 40.

Два смежных в продольном направлении стеллажа 1 соединяются друг с другом посредством соединительной рамы 60, показанной на фиг.5, 6а и 6b. Соединительная рама 60 включает палец 61 (или другую деталь, такую как болт) для фиксирования соединительной рамы 60 на базовом элементе 10 стеллажа 1 спереди, а также раму 62 для ограничения вертикального относительного смещения за счет контакта с резиновым амортизатором 15 заднего стеллажа 1. Базовый элемент 10 имеет расположенные в продольном направлении отверстия для вставления пальца 61, так что соединительная рама 60 фиксируется на базовом элементе 10 в выбранном положении. Использование соединительной рамы 60 имеет следующие преимущества:

a) Поскольку стеллажи 1 соединяются друг с другом, то значительно ограничивается продольное и вертикальное смещение каждого стеллажа 1. Поэтому автомобиль 2 эффективно защищается от соударения с другими предметами во время транспортировки.

b) Можно правильно определять взаимное положение каждого стеллажа 1 в продольном направлении в соответствии с размерами автомобиля 2 и контейнера 3.

с) Можно установить длину от переднего конца самого переднего стеллажа 1 до заднего конца самого заднего стеллажа 1 равным внутреннему размеру контейнера 3. Поэтому, как показано на фиг.7а и7b, все стеллажи 1 находятся в состоянии, когда передний резиновый амортизатор 15 самого переднего стеллажа 1 упирается в переднюю стенку 3с контейнера 3, а задний резиновый амортизатор 45 самого заднего стеллажа 1 упирается в (закрытую) входную дверь 3d контейнера 3. Когда резиновые амортизаторы 15 и 45 прижаты к стенкам 3с и 3d контейнера 3, то трение резиновых амортизаторов предотвращает поднимание конца стеллажа 1 от контейнера 3, так что автомобили транспортируются довольно устойчиво.

Грузовой стеллаж 1, описание которого приведено выше, может иметь следующие альтернативные решения в деталях структур. Во-первых, вертикальный элемент 20 жесткости можно поднимать на базовом элементе 10 без использования диагонального элемента 50, показанного, например, на фиг.2b. Вертикальный элемент 20 жесткости можно прочно поднимать на базовом элементе 10 с использованием пальцев 22 (22а и 22b) с различными осевыми центрами, как показано на фиг.8, которые имеют достаточную механическую прочность и расположены на большом расстоянии друг от друга. Для укладывания вниз вертикального элемента жесткости на базовый элемент 10 для штабелирования стеллажа 1, как показано, например, на фиг.4а, достаточно вытянуть любой из пальцев 22а или 22b (22b на фиг.8), а затем наклонить вертикальный элемент 20 жесткости.

Во-вторых, металлический наконечник 28 выдвигаемого стержня 25 в вертикальном элементе 20 жесткости, показанный на фиг.3, можно прикреплять посредством правильного крепления 29, как показано на фиг.9. Не все контейнеры 3 имеют верхний брус 3а с формой, показанной на фиг.3 во внутренних верхних правом и левом углах. Редко, когда контейнер 3 имеет тонкий плоский брус 3а', как показано, например, на фиг.9. Для обеспечения работы выдвигаемого стержня 25 даже в таких условиях металлический наконечник 28 снабжен креплением 29 выбранной формы и размера в выбранном положении. В показанном на фиг.9а-9с варианте выполнения предусмотрено крепление 29, состоящее из пластинчатого элемента 29 и трапециевидного блока 29b, так что крепление 29 прижимается к внутреннему углу плоского бруса 3а' в верхнем положении, а выпуклая секция входит в вогнутую секцию гофрированной панели 3b' боковой стенки контейнера 3. Трапециевидный блок 29b предпочтительно расположен в соответствии с частью гофрированной панели 3b', где металлический наконечник 28 контактирует с ней.

При транспортировке тяжелых грузов, таких как автомобили, с использованием контейнера грузовой стеллаж обеспечивает эффективную, устойчивую и надежную транспортировку грузов, даже если контейнер подвергается вибрациям или т.п. То есть данное изобретение особенно полезно в области распределения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМОБИЛЬ С КУЗОВОМ | 1994 |

|

RU2141905C1 |

| ПАЛЕТНЫЙ КОНТЕЙНЕР | 2013 |

|

RU2633232C2 |

| ПОДДОНООБРАЗНОЕ ОСНОВАНИЕ ДЛЯ КОНТЕЙНЕРОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ЖИДКОСТЕЙ | 2004 |

|

RU2315701C2 |

| ГРУЗОВАЯ КАРЕТКА ГРУЗОПОДЪЕМНИКА ПОГРУЗЧИКА | 2024 |

|

RU2828413C1 |

| ВЕСЫ ВИЛОЧНОГО ПОГРУЗЧИКА | 2009 |

|

RU2495817C2 |

| СИСТЕМА ПОГРУЗКИ ГРУЗОВОГО АВТОМОБИЛЯ | 2019 |

|

RU2784834C2 |

| ПЕРЕДВИЖНАЯ ГРУЗОВАЯ ПЛАТФОРМА | 2012 |

|

RU2518279C2 |

| СПОСОБ ПОГРУЗКИ ТРАНСПОРТНЫХ СРЕДСТВ В ГРУЗОВОЙ КОНТЕЙНЕР, СПОСОБ ТРАНСПОРТИРОВКИ ТРАНСПОРТНЫХ СРЕДСТВ, НАБОР ИЗ ГРУЗОВОГО КОНТЕЙНЕРА И ОПОРНОЙ РАМЫ | 2007 |

|

RU2445248C2 |

| Усовершенствованный вилочный держатель | 2021 |

|

RU2807798C2 |

| КОНТЕЙНЕР И СПОСОБ ТРАНСПОРТИРОВКИ КОНТЕЙНЕРОВ | 2009 |

|

RU2520072C2 |

Настоящее изобретение относится к грузовому стеллажу для транспортировки груза с использованием контейнера, приспособленному для транспортировки тяжелых грузов, таких как автомобили, мебель, бытовые электрические приборы, оборудование для офисной автоматизации, производственные машины и их компоненты. Автомобильный стеллаж, несущий автомобиль и расположенный в контейнере, может усиливать контейнер изнутри. Грузовой стеллаж включает базовый элемент, выполненный с возможностью перемещения в продольном направлении в контейнере вместе с погруженным на него автомобилем, и вертикальный элемент жесткости, который приводится в контакт с внутренней верхней частью контейнера для приложения к контейнеру действующей вверх силы. Изобретение позволяет уменьшить механическую нагрузку на контейнер. 3 н. и 22 з.п. ф-лы, 13 ил.

вертикальную раму в форме портала, состоящую из вертикального элемента, поднятого вертикально на обеих сторонах соответственно, и бокового элемента; и

выдвигаемый стержень, который закреплен внутри каждого бокового конца в верхней части вертикальной рамы, и выполнен с возможностью регулирования по длине, при этом вершина указанного выдвижного стержня приводится в контакт с правым и левым углами внутренней верхней части контейнера для толкания каждого из указанных углов в диагональном направлении вверх.

| JP 4072186 А, 06.03.1992 | |||

| ПРОПАРОЧНАЯ КАМЕРА ЯМНОГО ТИПА | 1971 |

|

SU435218A1 |

| US 5797712 А, 25.08.1998 | |||

| US 5213458 А, 25.05.1993 | |||

| US 4917557 А, 17.04.1990 | |||

| US 3675795 А, 11.07.1972 | |||

| JP 61190477 А, 25.08.1986. | |||

Авторы

Даты

2009-02-20—Публикация

2004-06-14—Подача