Область техники, к которой относится изобретение

Данное изобретение относится к способу погрузки транспортных средств в грузовой контейнер, набору из грузового контейнера и опорной рамы для перевозки транспортных средств и опорной раме для использования в наборе из грузового контейнера и опорной рамы. Данное изобретение относится, в частности, но не исключительно, к транспортным средствам, представляющим собой автомобили.

Уровень техники

Грузовые контейнеры широко используются для перевозки грузов. Термин "грузовой контейнер", используемый в данном описании, относится к контейнеру, включающему угловые фитинги с отверстиями, размеры которых обеспечивают использование контейнера со стандартным погрузочным оборудованием. Угловые фитинги обычно представляют собой отдельные прямоугольные элементы, приваренные к углам контейнера, но также они могут составлять неотъемлемую часть контейнера.

Обычно габаритная наружная ширина таких контейнеров менее 2500 мм, расстояние между центрами отверстий около 2260 мм, а длину выбирают из нескольких стандартных длин, чаще всего 20 футов (6058 мм), 40 футов (12192 мм) и 45 футов (13716 мм).

Перевозка автомобилей в грузовых контейнерах с использованием опорных рам, устанавливаемых внутри контейнера, является уже известной.

В известной системе автомобили загоняют в контейнер на опорную раму внутри контейнера. Затем запускают двигатель для подъема опорной рамы с тем, чтобы было можно загнать другие автомобили на нижнюю опорную раму. Таким образом можно перевезти пять автомобилей Lotus Elise (зарегистрированные товарные знаки) в одном 44-футовом (12192 мм) грузовом контейнере. При обратной поездке опорные рамы можно поднять наверх внутри контейнера с тем, чтобы можно было загрузить транспортируемый груз в оставшееся свободное пространство контейнера.

Вышеописанное приспособление имеет ряд недостатков: грузовой контейнер имеет стандартную ширину, и когда загоняют в контейнер автомобиль средних размеров, то остается очень мало места для открывания дверцы автомобиля, модифицирование контейнера для установки опорных рам и механизма для их подъема и опускания требует больших затрат, после использования грузовой контейнер необходимо вернуть в начальное место отправления или какое-либо другое место, с которого необходимо перевезти автомобили, и требуется определенный уровень навыков и/или опыт для правильного управления механизмами при погрузке автомобилей в контейнер.

Раскрытие изобретения

Целью данного изобретения является способ погрузки транспортных средств в грузовой контейнер, который позволяет решить или, по крайней мере, облегчить решение некоторых из вышеуказанных проблем.

Другой целью данного изобретения является набор из грузового контейнера и опорной рамы для перевозки транспортных средств и опорная рама для использования в указанном наборе, которые позволяет решить или, по крайней мере, облегчить решение некоторых из вышеуказанных проблем.

Изобретение согласно первому аспекту предусматривает способ погрузки транспортных средств в грузовой контейнер, включающий установку транспортных средств впритык друг к другу на удлиненную опорную раму, по крайней мере основная часть которой размещена снаружи контейнера и размер которой подогнан по размеру контейнера, чтобы ее можно было разместить внутри контейнера по его длине, и последующее перемещение опорной рамы с размещенными на ней транспортными средствами в грузовой контейнер, причем транспортные средства перемещают на опорной раме повернутыми относительно ее поперечной оси, при этом концевую часть одного транспортного средства можно расположить над или под соседней концевой частью другого автомобиля, а транспортное средство устанавливают на опорную раму в основном в горизонтальном положении, а затем устанавливают в повернутое положение с помощью ручного механизма.

Благодаря погрузке транспортных средств, которые обычно представляют собой автомобили, на опорную раму и последующему перемещению рамы с размещенными на ней транспортными средствами в контейнер можно избежать необходимости выходить из автомобиля при его размещении в ограниченном пространстве контейнера, тем самым облегчается открывание дверцы транспортного средства для выхода из него и уменьшается вероятность повреждения транспортного средства. Не требуется никакой переделки грузового контейнера и не требуется прикрепления опорной рамы к грузовому контейнеру. Погрузка транспортных средств в контейнер может представлять собой очень простую операцию. Например, можно использовать грузовой контейнер полностью стандартной конструкции, а после использования для перевозки транспортных средств на опорной раме его можно использовать для выполнения какой-либо другой работы или же можно отправить его в какое-либо другое место. Только опорную раму необходимо вернуть в начальное место отправления или, по мере необходимости, в какое-либо другое место.

Установка транспортного средства в повернутое положение посредством ручного механизма обеспечивает легкость данной операции без необходимости использования дополнительного оборудования.

Предпочтительно опорная рама имеет одно колесо или более. Согласно одному из вариантов осуществления изобретения, описанному ниже, на конце опорной рамы имеется одно колесо или более, в приведенном примере два колеса. В данном описании термин "колесо" должен рассматриваться в широком значении, включающем другие вращающиеся элементы, выполняющие функцию колеса, например, шаровую опору или ролик.

Предпочтительно на опорной раме размещают один ряд транспортных средств, но, не выходя за пределы объема изобретения, на опорной раме можно разместить два ряда транспортных средств один над другим. Размещение только одного ряда на опорной раме обеспечивает простоту конструкции опорной рамы и размещение автомобилей средней или более средней высоты в грузовом контейнере стандартной высоты. Предпочтительно транспортные средства перемещают на опорной раме повернутыми относительно ее поперечной оси, при этом концевая часть одного транспортного средства располагается над или под соседней концевой частью другого автомобиля. Благодаря тому что концевая часть одного транспортного средства располагается над или под соседней концевой частью другого автомобиля, общая длина, которую занимает ряд транспортных средств, уменьшается, тем самым можно разместить большее количество транспортных средств. Для 40-футового (12192 мм) контейнера установка в повернутое положение позволяет разместить три автомобиля средней длины, в то время как в противном случае можно было бы разместить только два автомобиля. В случае перевозки малогабаритных автомобилей можно сконструировать опорную раму для размещения четырех автомобилей. Предпочтительно переднюю часть одного автомобиля располагают под соседней задней частью другого автомобиля. В общем, переднюю часть транспортного средства располагают на меньшей высоте по сравнению с задней частью транспортного средства, тем самым достигается более простая установка транспортных средств в повернутое положение.

Можно просто заехать на транспортных средствах на опорную раму и на платформы, устанавливаемые на опорной раме с возможностью поворота. Платформы затем устанавливают в повернутое положение. Транспортное средство устанавливают в повернутое положение с помощью ручного механизма, являющегося частью опорной рамы. Предпочтительно указанный механизм представляет собой рычажный механизм, который приводится в действие путем передвижения свободного конца рычага на расстояние более одного метра. Благодаря большой амплитуде движений свободного конца рычага может быть достигнут значительный выигрыш в силе при установке транспортного средства в повернутое положение, так как в этом случае перемещение центра масс транспортного средства значительно меньше. Выигрыш в силе также достигается, если установка в повернутое положение включает направленное вниз движение одной концевой части транспортного средства.

Может быть предусмотрена подвижная передняя часть для одной или более платформ, которая в одном положении препятствует съезжанию транспортного средства с передней части платформы, а в другом положении позволяет транспортному средству съезжать с передней части платформы. Указанная подвижная передняя часть может обеспечить перемещение транспортного средства с одной платформы на другую во время погрузки с сохранением повернутого положения транспортного средства на платформе.

Вспомогательные платформы могут быть предусмотрены между соседними платформами для обеспечения перемещения транспортных средств с одной платформы на другую. Согласно одному из вариантов осуществления изобретения, описанному ниже, вспомогательные платформы устанавливаются с возможностью передвижения между рабочим и нерабочим положениями. Данное перемещение может быть осуществлено с помощью механизма, используемого для установки платформы в повернутое положение.

Согласно одному из вариантов осуществления изобретения, описанному ниже, каждая платформа соединена с опорной рамой осью, а также с помощью пары тяг, каждая из которых соединена с другой на одном конце и соединена осью с опорной рамой и платформой на другом конце. Тяги поворачиваются с помощью кулисы, которая на одном конце соединена осью с ними, а на другом конце соединена осью с рычагом.

Может быть предусмотрен блокирующий механизм для фиксации рычажного механизма в положениях, соответствующих повернутому положению транспортного средства и/или горизонтальному положению транспортного средства. Указанный блокирующий механизм может быть разблокирован путем преодоления противодействия пружины. Предпочтительно блокирующий механизм включает блокирующую деталь, которая может быть упруго смещаемой, и может быть выполнен в виде крюка. Первая блокирующая деталь используется предпочтительно для фиксации механизма в положении, соответствующем повернутому положению транспортного средства, а вторая блокирующая деталь используется предпочтительно для фиксации механизма в положении, соответствующем в основном горизонтальному положению транспортного средства. Также или вместо этого можно использовать механизм подкоса для фиксации механизма в конечном положении благодаря весу транспортного средства.

Также может быть предусмотрен тормозной механизм для уменьшения скорости движения частей опорной рамы по мере их приближения к одному или обеим конечным положениям. Тормозной механизм может включать гидравлический поршень и цилиндр.

Транспортное средство предпочтительно поворачивают на угол от 10 до 30 градусов от горизонтального положения. Согласно одному из вариантов осуществления изобретения, описанному ниже, угол поворота составляет около 20 градусов.

В соответствии с типовой конструкцией грузовой контейнер предпочтительно имеет закрытую концевую часть и открытую концевую часть, через которую перемещают опорную раму при установке транспортных средств в контейнер. Опорную раму предпочтительно устанавливают одним концом в открытую концевую часть контейнера, при этом остальная часть опорной рамы находится вне контейнера, и затем транспортные средства устанавливают на опорную раму, после этого опорную раму задвигают в закрытую концевую часть контейнера.

Чаще всего грузовой контейнер имеет верхнюю часть, нижнюю часть, боковые и торцевые стенки, которые полностью закрыты, когда закрыт контейнер. Это - предпочтительная форма контейнера для использования согласно данному изобретению. Некоторые грузовые контейнеры имеют частично или полностью открытые боковые стенки или верхние части. Такие контейнеры также могут быть использованы согласно данному изобретению, хотя они менее предпочтительны, так как они обеспечивают меньшую степень защиты транспортных средств при перевозке.

Транспортные средства предпочтительно устанавливают в контейнер так, чтобы передняя часть транспортных средств была повернута в направлении передней части контейнера. Когда затем транспортные средства устанавливают в предпочтительное повернутое положение, при котором передняя часть одного транспортного средства располагается под соседней задней частью другого транспортного средства, то, по всей вероятности, любое непредвиденное движение транспортного средства будет в направлении к закрытой передней концевой части контейнера, а не в направлении к задней части контейнера, которая может быть открытой и в которой могут находиться люди.

Предпочтительно способ дополнительно включает последующую транспортировку контейнера с установленными в него транспортными средствами с одного места в другое. Предпочтительно способ дополнительно включает перемещение опорной рамы с установленными на нее транспортными средствами из контейнера в такое положение, при котором по крайней мере большая ее часть будет размещаться снаружи контейнера, и последующую выгрузку транспортных средств с опорной рамы. Как будет далее видно, грузовой контейнер может быть выгружен путем выполнения этапов погрузки в обратном порядке. Так, например, после того, как опорная раму будет вынута из контейнера, транспортные средства могут быть установлены в основном в горизонтальное положение и затем выгружены из опорной рамы путем простого съезда с опорной рамы.

Так как выгруженная опорная рама не прикреплена к грузовому контейнеру, то нет необходимости оставлять ее в контейнере. Выгруженную опорную раму можно затем разместить в другом грузовом контейнере и транспортировать в другое место, в котором требуется ее использование. Указанное другое место обычно, но не обязательно является местом, в котором осуществлялась погрузка транспортных средств. Грузовой контейнер может быть использован для выполнения совершенно других задач и нет необходимости в его переделке для осуществления способа согласно настоящему изобретению. Предпочтительно опорной раме задают такой размер, при котором можно перевозить несколько выгруженных опорных рам в типовом грузовом контейнере, например укладывая одну опорную раму на верхнюю часть другой опорной рамы. Согласно одному из вариантов осуществления изобретения, описанному ниже, шесть опорных рам можно уложить в штабель в грузовом контейнере стандартной высоты.

Согласно изобретению в первом аспекте также предусмотрен набор из грузового контейнера и опорной рамы, включающий грузовой контейнер, опорную раму, установленную внутри контейнера по его длине, для размещения на ней транспортных средств впритык друг к другу, выполненную с возможностью перемещения между положением, при которых большая ее часть размещена внутри контейнера, и снаружи контейнера, в котором опорная рама включает группу платформ в сборе, расположенных по длине опорной рамы, каждая платформа в сборе включает соответствующую платформу, устанавливаемую с возможностью поворота, и соответствующий ручной механизм для установки платформы в повернутое положение.

Набор из грузового контейнера и опорной рамы предпочтительно предназначен для осуществления вышеописанного способа и, следовательно, он может включать детали, соответствующие деталям, описанным выше в отношении данного способа. Так, например, нет необходимости закреплять опорную раму на грузовом контейнере и опорная рама может включать одно колесо или более. Каждая платформа может быть повернута на угол от 10 до 30 градусов. Механизмом для установки каждой платформы в повернутое положение может быть рычажный механизм. Могут быть предусмотрены блокирующий механизм, механизм подкоса и/или тормозной механизм.

Хотя использование ручного механизма является существенным признаком изобретения в его первом аспекте, оно не является существенным признаком изобретения в его самом широком аспекте. В данном случае оно является только необязательным признаком.

Настоящее изобретение в его самом широком аспекте предусматривает способ погрузки транспортных средств в грузовой контейнер, включающий установку транспортных средств впритык друг к другу на удлиненную опорную раму, по крайней мере основная часть которой размещена снаружи контейнера и размер которой подогнан по размеру контейнера, чтобы ее можно было разместить внутри контейнера по его длине, и последующее перемещение опорной рамы с установленными на ней транспортными средствами в грузовой контейнер.

Аналогичным образом настоящее изобретение в его самом широком аспекте предусматривает набор из грузового контейнера и опорной рамы, включающий грузовой контейнер, опорную раму, устанавливаемую внутри контейнера по его длине, для размещения на ней транспортных средств впритык друг к другу, выполненную с возможностью перемещения между положением, при которых большая ее часть размещена внутри контейнера и снаружи контейнера.

Изобретение согласно его самому широкому аспекту может включать любые из признаков, описанных выше для первого аспекта изобретения. Как будет далее видно, согласно самому широкому аспекту настоящего изобретения транспортное средство может быть, например, установлено на опорную раму в основном в горизонтальном положении, а затем может быть установлено, но не обязательно, в повернутое положение. Установка в повернутое положение может быть осуществлена с помощью ручного механизма (или другим способом). Независимо оттого, была ли установка в повернутое положение осуществлена с помощью ручного механизма или нет, поворот может включать направленное вниз движение одной концевой части транспортного средства.

Настоящее изобретение предусматривает далее опорную раму для использования в наборе из грузового контейнера и опорной рамы, как было описано выше.

Краткое описание чертежей

В качестве примера далее будут описаны некоторые варианты осуществления данного изобретения со ссылками на прилагаемые схематические чертежи:

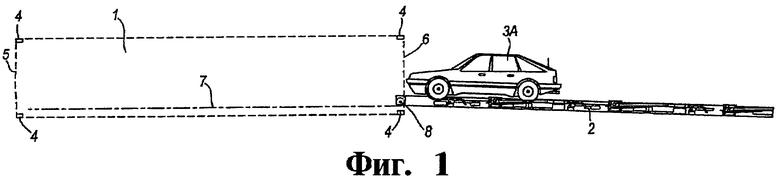

Фиг.1 - вид сбоку набора из грузового контейнера и опорной рамы на первом (раннем) этапе покрузки транспортных средств;

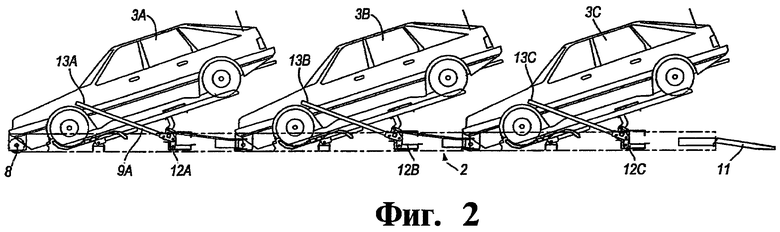

Фиг.2 - вид сбоку опорной рамы и трех транспортных средств на втором (следующем) этапе погрузки транспортных средств;

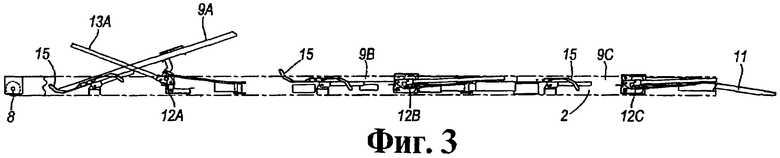

Фиг.3 - вид сбоку одной опорной рамы на среднем этапе погрузки транспортных средств;

Фиг.4 - вид сверху опорной рамы, показанной на Фиг.З, на том же этапе погрузки транспортных средств;

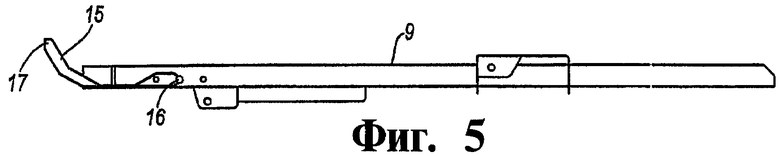

Фиг.5 - вид сбоку платформы опорной рамы, передняя часть которой представлена для первого положения;

Фиг.6 - вид сбоку показанной на Фиг.5 платформы опорной рамы, передняя часть которой представлена для второго положения;

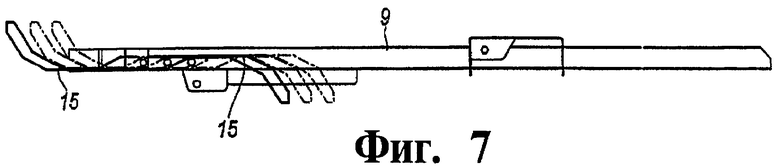

Фиг.7 - схематический вид платформы, на котором представлены различные передние части, которые могут использоваться на платформе;

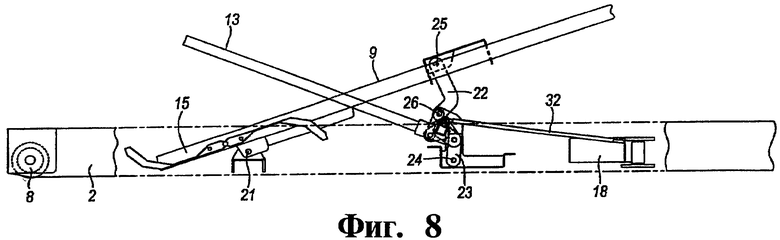

Фиг.8 - вид сбоку платформы в повернутом положении с рычажным механизмом для установки платформы в повернутое положение;

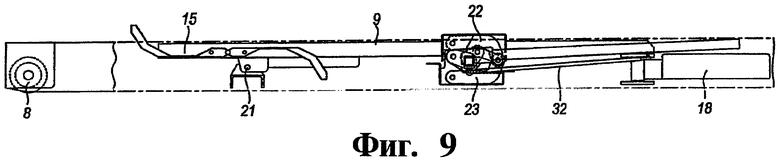

Фиг.9 - вид сбоку в увеличенном масштабе части рычажного механизма, показанного на Фиг.8;

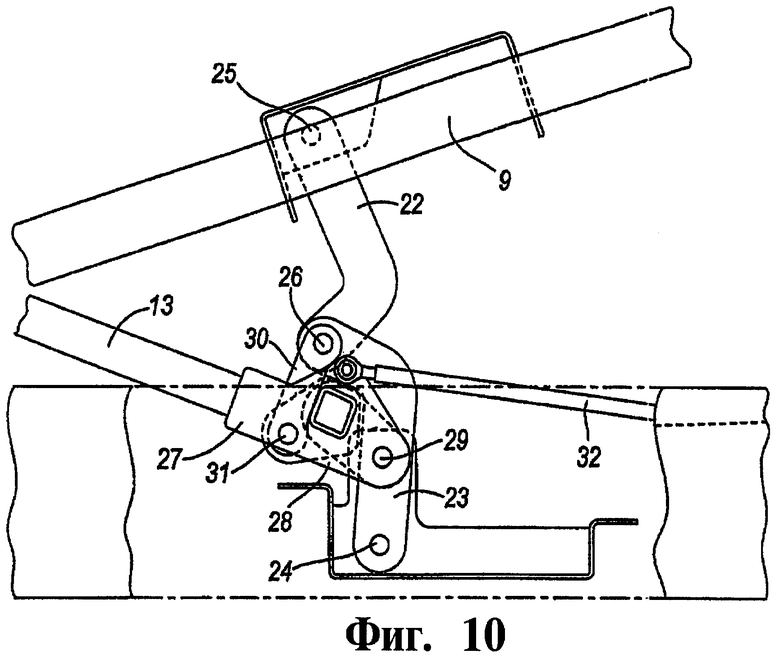

Фиг.10 - вид сбоку платформы и рычажного механизма, показанного на Фиг.8, но платформа показана в неповернутом (горизонтальном) положении;

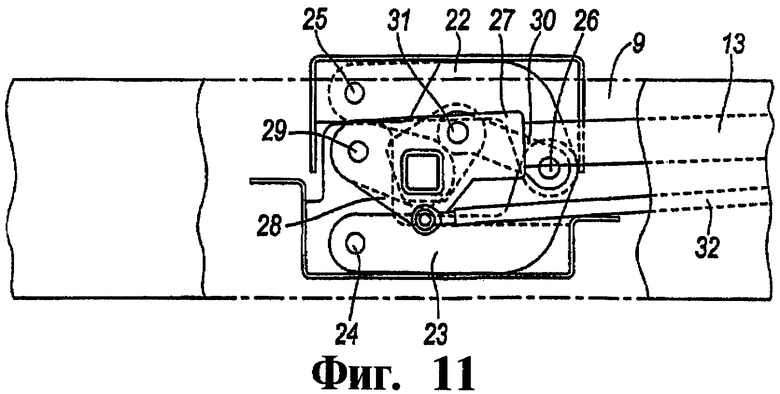

Фиг.11 - вид сбоку в увеличенном масштабе части рычажного механизма, показанного на Фиг.10;

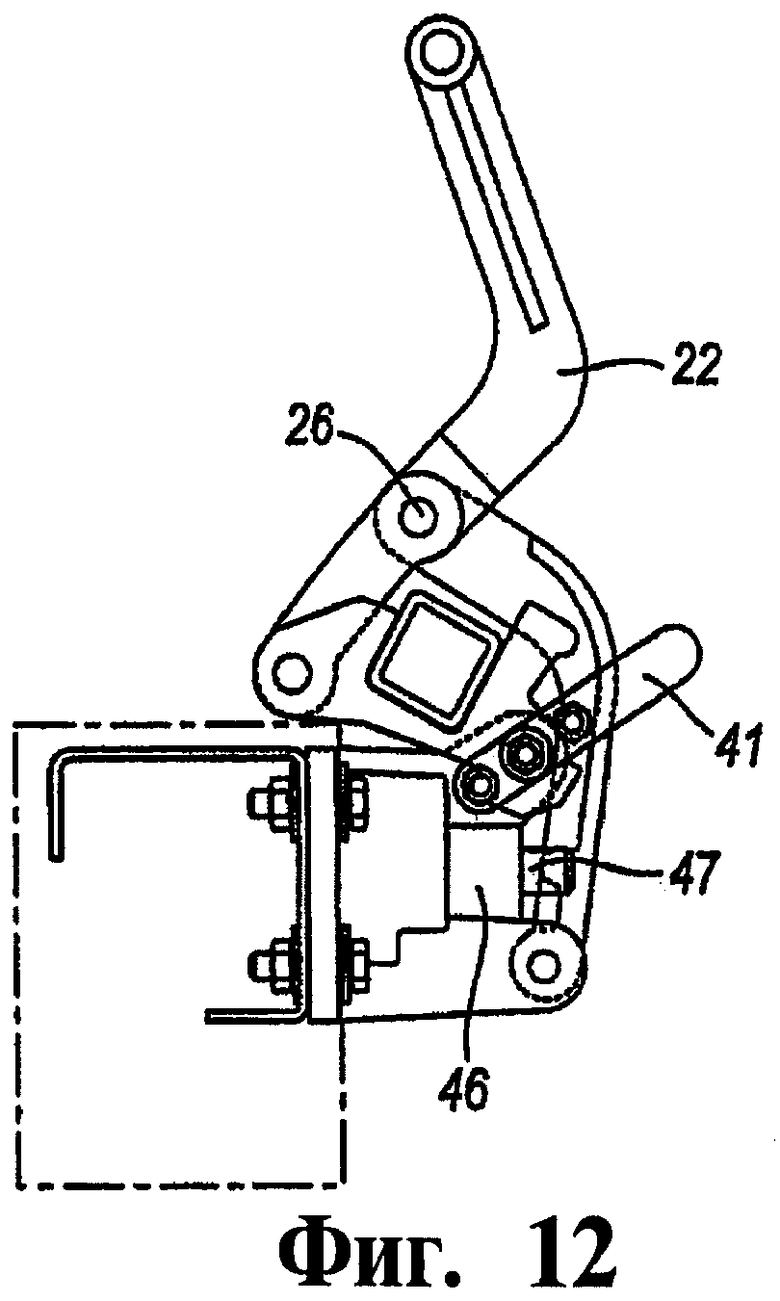

Фиг.12 - вид сбоку рычажного механизма в варианте для установки платформы в повернутое положение, в положении для установки платформы в повернутое положение;

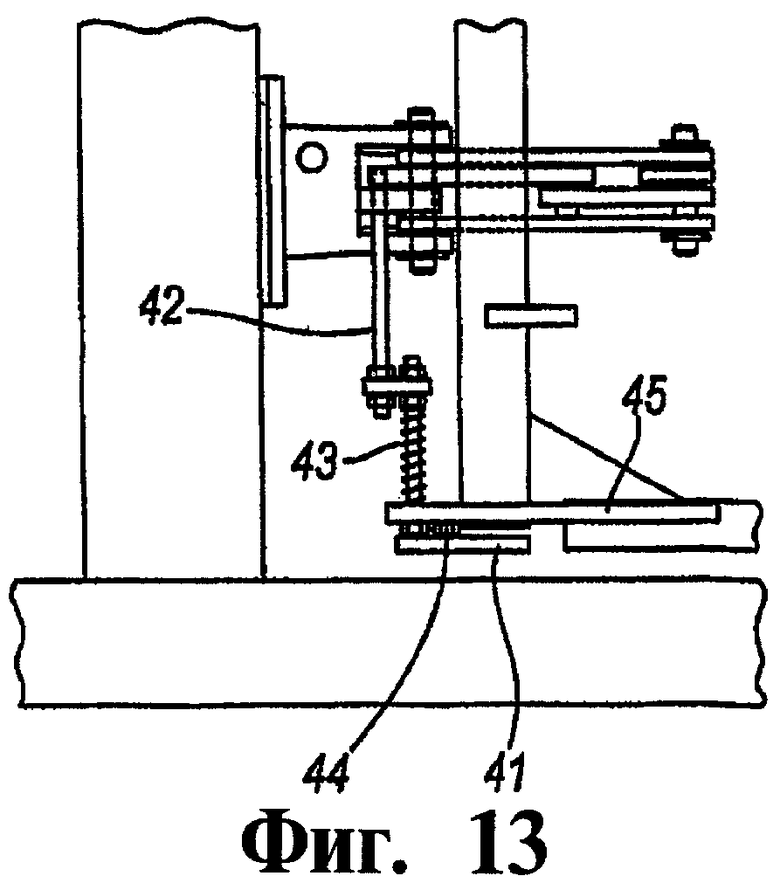

Фиг.13 - вид сверху показанного на Фиг.12 рычажного механизма в варианте для установки платформы в повернутое положение, в показанном на Фиг.12 положении для установки платформы в повернутое положение;

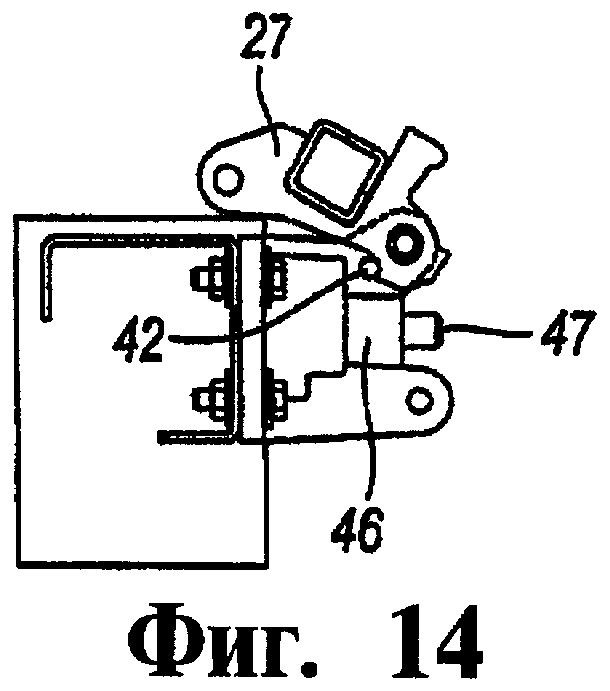

Фиг.14 - вид сбоку части рычажного механизма, показанного на Фиг.12 и Фиг.13, в положении, показанном на Фиг.12 и Фиг.13;

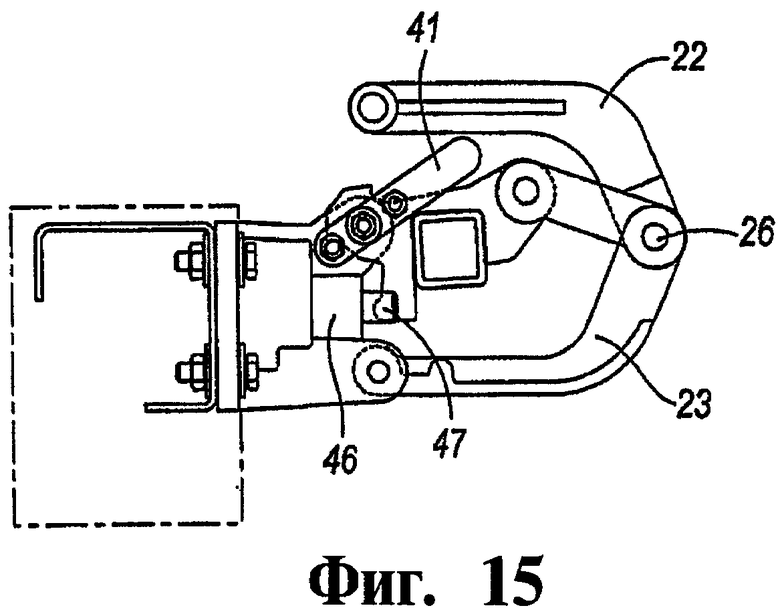

Фиг.15 - вид сбоку рычажного механизма в варианте для установки платформы в повернутое положение, не в положении для установки платформы в повернутое положение;

Фиг.16 - вид сверху рычажного механизма в варианте, показанном на Фиг.15, в положении, показанном на Фиг.15;

Фиг.17 - вид сбоку части рычажного механизма, показанного на Фиг.15 и Фиг.16, в положении, показанном на Фиг.15 и Фиг.16;

Фиг.18 - вид сбоку рычажного механизма в другом варианте, не в положении для установки платформы в повернутое положение; и

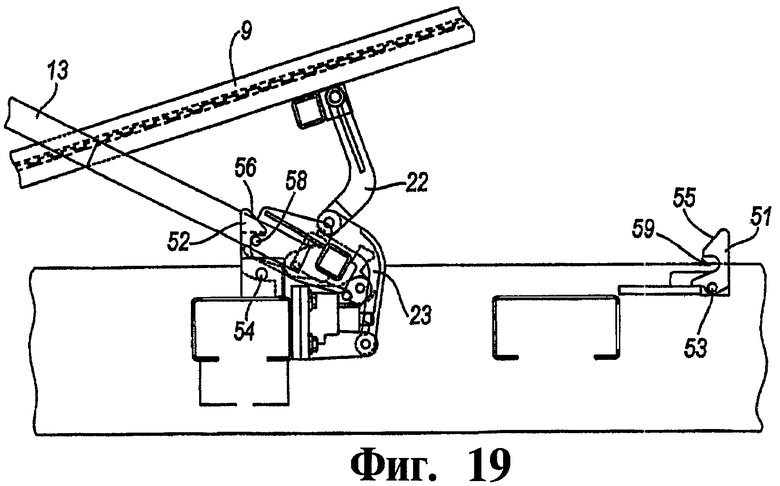

Фиг.19 - вид сбоку рычажного механизма, показанного на Фиг.18, но в положении для установки платформы в повернутое положение.

Осуществление изобретения

Рассмотрим сначала Фиг.1, на которой представлен пунктирными линиями соответствующий стандарту ISO грузовой контейнер 1, длина которого в данном конкретном примере составляет 40 футов (12192 мм), и опорная рама 2, на которой показан первый автомобиль 3А. Грузовой контейнер 1 включает соответствующие стандарту ISO угловые фитинги 4 на каждом из восьми углов и имеет закрытые боковые стороны, верхнюю и нижнюю части, закрытую концевую часть 5 и открытую концевую часть 6, закрываемую парой дверей (не показаны). Контейнер имеет пол 7 (показан штрихпунктирными линиями). Конструкция грузового контейнера 1 может полностью соответствовать стандартам.

Опорная рама 2 имеет пару колес 8 на одном конце. На Фиг.1 указанные колеса показаны на полу 7 контейнера внутри контейнера, а основная часть опорной рамы 2 размещается снаружи контейнера. Рассмотрим Фиг.2 - Фиг.4, на которых опорная рама включает три платформы 9А, 9В и 9С, на которых, как показано на Фиг.2, размещены три автомобиля 3А, 3В и 3С в повернутом положении. Как видно на Фиг.4, платформы установлены впритык друг к другу и вместе образуют две колеи по длине опорной рамы. В концевой части опорной рамы 2 напротив колес 8 имеется пара наклонных въездов 11 для заезда автомобилей на опорную раму и остановки на платформах 9А, 9В и 9С. Когда наклонные въезды 11 не используются, их можно сложить в опорную раму. Каждая из платформ 9А, 9В и 9С имеет в основном одинаковую конструкцию и образует часть соответствующей платформы в сборе, включающей также рычажный механизм 12А, 12В и 12С с рычагом 13А, 13В и 13С (все из которых показаны на Фиг.2). Частные примеры рычажных механизмов будут описаны далее.

На Фиг.3 и Фиг.4 платформа 9А показана в повернутом положении. В данном положении обычно на платформе находится автомобиль, но изображение автомобиля было опущено, чтобы можно было более четко рассмотреть платформу. Каждая из платформ 9А, 9В и 9С имеет поворачивающуюся переднюю часть 15, как показано более четко на Фиг.5 и Фиг.6, на которых платформа обозначена как 9. Поворачивающаяся передняя часть 15 поворачивается вокруг поперечной горизонтальной оси 16. Она может быть установлена вручную между двумя положениями, показанными на Фиг.5 и Фиг.6. В положении, показанном на Фиг.5, свободный конец 17 передней части 15 выступает вверх и определяет переднюю границу для передних колес автомобиля, загоняемого на платформу. На Фиг.3 и Фиг.4 передняя часть 15 платформ 9А и 9В показана в положении, представленном на Фиг.5. В положении, показанном на Фиг.6, свободный конец 17 передней части 15 выступает вниз и передняя часть 15 не препятствует проезду автомобиля по платформе на следующую платформу. На Фиг.3 и Фиг.4 передняя часть 15 платформы 9С показана в положении, представленном на Фиг.6.

Для автомобилей различной длины желательно предусмотреть изменение размеров передней части 15, как показано схематически на Фиг.7, на которой представлены альтернативные длины передней части 15. Предпочтительно подгонять одну переднюю часть 15 для каждой платформы и изменять размеры передней части 15 в зависимости от размеров автомобиля, но, если требуется, можно использовать набор из нескольких передних частей на одной платформе и устанавливать переднюю часть требуемого размера в положение, показанное на Фиг.5. (На Фиг.8 и Фиг.10 каждая передняя часть 15 показана сразу в обоих положениях, но следует понимать, что имеется только одна передняя часть).

Как видно на Фиг.4, позади платформ 9А и 9В размещены пары небольших платформ 18А и 18В соответственно. Указанные небольшие платформы являются частью колей для автомобилей и поворачиваются вокруг вертикальной оси между показанным на Фиг.4 рабочим положением позади платформы 9В, при котором платформы выровнены с колеями и поддерживают колеса при передвижении с одной платформы на другую, и показанным на Фиг.4 походным положением позади платформы 9А, при котором небольшие платформы поворачиваются на девяносто градусов, оставляя пространство между соседними платформами 9А и 9В, а также пространство для установки передней части 15 платформы 9В в положение, показанное на Фиг.5.

Небольшие платформы 18А и 18В установлены с возможностью поворота между двумя положениями с помощью рычажных механизмов 12А и 12В соответственно, как будет описано далее.

Позади опорной рамы 2 предусматривается контейнер для хранения, в котором можно хранить цепь, используемую при снятии опорной рамы с грузового контейнера.

При использовании дверцы грузового контейнера 1 открыты и опорную раму устанавливают, например, с помощью вилочного погрузчика в положение, показанное на Фиг.1, при котором платформы 9А, 9В и 9С находятся в горизонтальном, повернутом положении. Наклонные въезды 11 устанавливают в положение, показанное на Фиг.2 - Фиг.4, и затем загоняют три автомобиля на платформы 9А, 9В и 9С. На Фиг.1 первый автомобиль показан в положении после того, как его загнали на свое место. До тех пор пока автомобиль 3А находится на своем месте, только переднюю часть 17 платформы 19 устанавливают в положение, показанное на Фиг.1. Как только автомобиль находится на своем месте в положении, показанном на Фиг.1, его затем устанавливают в повернутое положение с помощью рычажного механизма 12А, как будет описано далее. Во время указанной установки в повернутое положение небольшие платформы 18А поворачивают в положение, показанное на Фиг.4. Затем поворачивают переднюю часть 17 платформы 9В в положение, показанное на Фиг.5, и загоняют второй автомобиль 3В на платформу 9В. Затем с помощью рычажного механизма 12В устанавливают автомобиль 3В в повернутое положение и поворачивают небольшие платформы 18В на 90 градусов в положение платформы 18А, показанное на Фиг.4. Затем поворачивают переднюю часть 17 платформы 9С в положение, показанное на Фиг.5, и загоняют третий автомобиль на платформу 9С. Затем с помощью рычажного механизма 12С устанавливают автомобиль 3С в повернутое положение. В данном случае нет небольших платформ, которые нужно поворачивать. Как можно видеть на Фиг.2, во время установки в повернутое положение передние колеса каждого автомобиля движутся вниз, в то время как задние колеса поднимаются вверх. При установке в повернутое положение центр тяжести каждого автомобиля смещается вверх, но усилие, с помощью которого он поднимается, уменьшается, так как передняя часть автомобиля движется вниз.

Как только автомобили установлены в положении, показанном на Фиг.2, наклонные въезды 11 складывают, поднимают заднюю конечную часть опорной рамы 2, например с помощью вилочного погрузчика, и задвигают опорную раму 2 в контейнер 1, при этом колеса 8 опорной рамы облегчают перемещение. Опорная рама занимает по длине в основном весь контейнер. Благодаря установке автомобилей в повернутое положение можно разместить три автомобиля, длина каждого из которых составляет 4500 мм, а высота 1460 мм, в стандартном 40-футовом (12192 мм) грузовом контейнере. В целях дополнительной безопасности, если это требуется, автомобили можно привязать к опорной раме и/или опорной раме, зафиксированной на полу контейнера.

Как только дверцы контейнера закрыты, контейнер можно транспортировать таким же образом, как любой другой контейнер, отвечающий требованиям ISO.

После прибытия контейнера в место назначения можно выгрузить автомобили, выполняя вышеописанные этапы в обратном порядке. Если необходимо, для вытаскивания опорной рамы 2 из грузового контейнера 1 можно вместо вилочного погрузчика использовать цепь, прикрепляемую к вилочному погрузчику или другому транспортному средству.

Можно отметить, что опорная рама имеет относительно небольшую габаритную высоту, когда платформы 9А, 9В и 9С не установлены в повернутое положение, и можно уложить в штабель шесть или даже семь опорных рам, одну опорную раму на верхнюю часть другой опорной рамы, и транспортировать их обратно в стандартном грузовом контейнере в место погрузки автомобилей или какое-либо другое место.

На Фиг.8, 9, 10 и 11 показан первый вариант рычажного механизма для установки в повернутое положение каждой из платформ 9А и 9В. Конструкция рычажного механизма для установки платформы 9С в повернутое положение очень похожа на первый вариант, но немного проще и будет описана далее. На Фиг.8, 9, 10 и 11 детали, относящиеся в деталям 9А, 9В, 12А, 12В, 13А и 13В, обозначены теми же цифрами, но без букв А или В.

Удобнее сначала описать детали рычажного механизма со ссылкой на Фиг.8 и 9, на которых механизм 12 и платформа 9 показаны в повернутых положениях.

Платформа 9 устанавливается на оси 21 на опорной раме 2 с возможностью поворота вокруг горизонтальной оси перпендикулярно длине опорной рамы. Верхняя тяга 22 и нижняя тяга 23 обеспечивают другое соединение между платформой 9 и опорной рамой 2, нижняя часть нижней тяги 23 соединена с опорной рамой осью поворота 24, верхняя часть верхней тяги 22 соединена с опорной рамой осью поворота 25 и верхняя часть нижней тяги 23 соединена с нижней частью верхней тяги 22 осью поворота 26.

Рычаг 13 находится в переходной втулке 27 основания 28, которое соединено с опорной рамой 2 осью поворота 29. Основание 28 соединено с верхней и нижней тягами 22, 23 с помощью кулисы 30, соединенной на одном конце осью поворота 26, а на другом конце осью поворота 31 на основании 28. Хотя можно было бы соединить рычаг 13 напрямую с одной из тяг 22, 23, непрямое соединение через кулису 30 обеспечивает большее угловое перемещение рычага 13, которое необходимо для перемещения платформы 9 из горизонтального положения в повернутое положение, и, следовательно, требуется меньшее усилие рабочего для осуществления установки платформы в повернутое положение.

Также к основанию 28 присоединен шарнирно стержень 32, который на другом конце соединен с кронштейном 33, на котором небольшая платформа 18 установлена.

Для передвижения платформы из повернутого положения, показанного на Фиг.8 и 9, в горизонтальное положение, показанное на Фиг.10 и 11, рычаг 13 поворачивают по часовой стрелке вокруг оси поворота 29.

Вследствие этого основание 28 поворачивается по часовой стрелке, поднимая нижнюю часть кулисы 30 и поворачивая по часовой стрелке нижнюю тягу 23 и поворачивая против часовой стрелки верхнюю тягу 22. На Фиг.9 можно провести воображаемую прямую линию между осями поворота 24 и 25, которая позволяет увидеть, что ось поворота 26 начинается в положении за указанной прямой линией (средней линией). Таким образом, в результате смещения центров механизма платформа сначала повернута больше, но после прохождения поворотной оси 26 через среднюю линию поворот уменьшается.

Как можно видеть на чертежах, рычаг 13 поворачивается в общем на угол приблизительно до 150 градусов при перемещении из положения, показанного на Фиг.8 и 9, в положение, показанное на Фиг.10 и 11. Во время указанного поворота тяги 22 и 23 делают приблизительно одну четверть поворота. Также вследствие поворота основания 28 стержень 32 перемещается вправо, поворачивая небольшую платформу 18 из положения платформ 18А, показанного на Фиг.4, в положение платформ 18 В, показанное на Фиг.4. Для обратного перемещения платформ в повернутое положение рычаг передвигают назад, изменяя направление движения механизма на обратное.

В вышеприведенном описании такие ссылки на направление движения, как "по часовой стрелке", "вправо", указывают на направления, показанные на чертежах. Также следует понимать, что рычажный механизм описывается, как если бы он работал в одной вертикальной плоскости, хотя в действительности он перекрывает ширину опорной рамы, так, например, стержень 32 расположен на каждой стороне опорной рамы для поворачивания соответствующей небольшой платформы 18.

Как можно уже сейчас понять, рычажный механизм 12С такой же в точности, как механизмы 12А и 12В, за исключением того, что отсутствуют стержни 32, так нет в них необходимости вследствие того, что позади платформы 12С нет небольших поворачивающихся платформ.

В то время как на некоторых чертежах каждый рычажный механизм 12А, 12В и 12С показан со своим собственным рычагом 13А, 13В и 13С, следует понимать, что рычаг 13 может быть удален из переходной втулки 27, в которой он устанавливается, и таким образом может использоваться только один рычаг.

На Фиг.12-Фиг.17 показан вариант вышеописанного рычажного механизма со ссылками на Фиг.8-Фиг.11. Вариант механизма похож во многих отношениях на механизм, показанный на Фиг.8-Фиг.11, и детали, соответствующие деталям на Фиг.8-Фиг.11, обозначены теми же цифрами. Механизм, показанный на Фиг.12-Фиг.17, включает две дополнительные детали, которые будут описаны далее.

Прежде всего, рычажный механизм включает блокирующий рычаг 41, который может быть использован для передвижения блокирующего стержня 42 по его горизонтальной оси (то есть вверх и вниз, как видно на Фиг.13 и 16). Блокирующий стержень поджат пружиной сжатия 43 до положения в направлении вовнутрь (верхнее положение, как видно на Фиг.13 и 16), но может быть передвинут рабочим в направлении наружу путем преодоления сопротивления пружины 43. Как показано на Фиг.14, блокирующий стержень 42 в положении в направлении вовнутрь препятствует перемещению механизма из повернутого положения, так как он упирается в часть основания 27. Однако, если блокирующий стержень 42 передвигается рабочим в направлении наружу при передвижении рычага 41 в направлении наружу, то стержень отходит от основания 27 и механизм может перемещаться. На Фиг.16 показан блокирующий стержень, перемещенный в направлении наружу. Также на Фиг.16 показана шпилька 44, которая в положении в направлении вовнутрь, показанном на Фиг.13, размещена в отверстии детали 45, но которая выходит из отверстия при передвижении рычага 41 в направлении наружу. Таким образом, рычаг удерживается в разблокированном положении благодаря выходу шпильки 44 из отверстия детали 45 при повороте рычага.

Блокирующий стержень 42 также используется для блокировки рычажного механизма в положении, соответствующем неповернутому положению платформы. В данном случае соответствующие детали находятся в положении, показанном на Фиг.17, при этом конец стержня 42 упирается в другую часть основания 27 и тем самым предотвращает передвижение механизма из неповернутого положения. Конечно, это имеет место, когда рычаг 41 находится в положении в направлении вовнутрь (показанном на Фиг.13), а не в положении в направлении наружу (показанном на Фиг.16). Как уже было описано, блокирующий рычаг 41 может быть выдвинут в направлении наружу в положение, показанное на Фиг.16, при этом конец блокирующего стержня 42 отходит от основания 27 и механизм может вернуться в показанное на Фиг.12 - Фиг.14 положение, при котором платформа находится в повернутом положении.

Таким образом, в первом варианте рычажного механизма блокирующий механизм используется для блокировки рычажного механизма как в повернутом положении, так и в неповернутом положении платформы.

Во втором варианте рычажного механизма добавлен гидравлический замедляющий цилиндр 46, который является известным. Цилиндр включает поршень с небольшим отверстием, через которое может проходить масло, благодаря которому замедляется движение поршня и пружины, возвращающей поршень в положение в направлении наружу. Поршень имеет выступающую наружу концевую часть 47, показанную на Фиг.12, 15. Как можно видеть на указанных чертежах, когда механизм для установки в повернутое положение переходит в неповернутое положение (Фиг.15), часть механизма (часть основания 27) прижимает в направлении вовнутрь концевую часть 47 поршня и тем самым остановка происходит менее резко. В связи с этим уменьшается риск травмы рабочего и повреждения механизма.

Таким образом, во втором варианте рычажного механизма добавлен замедляющий цилиндр, обеспечивающий менее резкое торможение деталей механизма при достижении ими любого из конечных положений.

На Фиг.18 и 19 показан другой вариант вышеописанного рычажного механизма со ссылками на Фиг.8-Фиг.11. Данный вариант механизма также похож во многих отношениях на механизм, показанный на Фиг.8-Фиг.11, и детали, соответствующие деталям на Фиг.8-Фиг.11, обозначены теми же цифрами. Механизм, показанный на Фиг.18 и 19, включает другой вариант блокирующего механизма, который может быть использован для блокировки каждой из рукояток рычага 13А-13С в каждом из своих конечных положений.

В приспособлении, показанном на Фиг.18 и 19, опорная рама включает два крюка 51 и 52 в области каждой рукоятки рычага. Оба крюка 51 и 52 упруго смещаются в вертикальное положение, но могут быть повернуты против направления упругого смещения в повернутое положение. Крюк 51 поворачивается по часовой стрелке (как видно на Фиг.18 и 19) вокруг оси поворота 53 в повернутое положение. На Фиг.18 он показан в повернутом положении, а на Фиг.19 в вертикальном положении. Крюк 52 поворачивается против часовой стрелки (как видно на Фиг.18 и 19) вокруг оси поворота 54 в повернутое положение (не показано). На Фиг.18 и 19 он показан в вертикальном положении. Упругое смещение каждого крюка 51, 52 обеспечивается пружиной кручения (не показана). Верхняя поверхность каждого крюка 51, 52 определяет соответствующую наклонную криволинейную поверхность 55, 56, а каждая рукоятка 13 включает штыри 57, 58.

Штырь 57 расположен на рукоятке 13 таким образом, чтобы по мере движения рукоятки по направлению к положению, показанному на Фиг.18 (неповернутое положение платформы 9), штырь 57 входил в зацепление с криволинейной поверхностью 55 крюка 51, вызывая поворот крюка по часовой стрелке (как видно на Фиг.18) в положение, показанное на Фиг.18. Когда рукоятка 13 перемещается в положение, показанное на Фиг.18, штырь 57 входит в выемку 59 крюка 51, крюк возвращается в вертикальное положение и рукоятка 13 удерживается в конечном положении крюком 51. Для разблокировки рукоятки 13 с тем, чтобы она могла быть повернута для установки платформы 9 в повернутое положение, рабочий вручную поворачивает крюк 51 по часовой стрелке, как видно на Фиг.18, и после этого он может приподнять рукоятку. Как только штырь 57 отходит от крюка 51, крюк упруго смещается в вертикальное положение, показанное на Фиг.19.

Штырь 58 расположен на рукоятке 13 таким образом, чтобы по мере движения рукоятки по направлению к положению, показанному на Фиг.19 (повернутое положение платформы 9), штырь 58 входил в зацепление с криволинейной поверхностью 56 крюка 52, вызывая поворот крюка против часовой стрелки (как видно на Фиг.19). Когда рукоятка 13 перемещается в положение, показанное на Фиг.19, штырь 58 входит в выемку 60 крюка 52, крюк возвращается в вертикальное положение и рукоятка 13 удерживается в конечном положении крюком 52. Для разблокировки рукоятки 13 с тем, чтобы она могла быть повернута в положение, показанное на Фиг.18, рабочий вручную поворачивает крюк 52 против часовой стрелки (как видно на Фиг.19) и после этого он может приподнять рукоятку. Как только штырь 58 отходит от крюка 52, крюк упруго смещается в вертикальное положение, показанное на Фиг.19.

Следует понимать, что хотя некоторые частные варианты осуществления изобретения были описаны со ссылкой на прилагаемые чертежи, многие изменения в указанные варианты осуществления изобретения могут быть внесены, не выходя за пределы объема изобретения, определенного в формуле изобретения. Также следует понимать, что признак, описанный в отношении одного частного примера изобретения, может быть использован в другом примере изобретения, если это возможно. Например, замедляющий цилиндр 46 может использоваться в варианте рычажного механизма, показанном на Фиг.18 и 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное средство со съемным контейнером | 1986 |

|

SU1382691A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО СО СЪЕМНЫМ КОНТЕЙНЕРОМ | 1992 |

|

RU2043218C1 |

| Транспортное средство со съемным контейнером | 1987 |

|

SU1636269A1 |

| Устройство для погрузки и разгрузки сменной платформы или контейнера на транспортное средство | 1979 |

|

SU1077562A3 |

| Грузовой контейнер | 1990 |

|

SU1838211A3 |

| Транспортное средство со сменным контейнером | 1986 |

|

SU1397329A1 |

| Транспортное средство для перевозки контейнеров | 1988 |

|

SU1553423A1 |

| Транспортное средство со съемным контейнером | 1988 |

|

SU1572858A1 |

| Погрузочно-разгрузочное оборудование грузового автомобиля | 1982 |

|

SU1189331A3 |

| Транспортное средство со сменным контейнером | 1988 |

|

SU1630930A1 |

Изобретение относится к погрузке и перевозке транспортных средств. Способ погрузки транспортных средств в грузовой контейнер включает установку на удлиненную опорную раму (2), размещенную снаружи контейнера, транспортных средств (3A, 3B, 3C) впритык друг к другу в основном в горизонтальном положении, поворот транспортных средств с помощью ручного механизма (12А, 12В, 12С), при этом концевую часть одного транспортного средства располагают над или под соседней концевой частью другого транспортного средства, и перемещение опорной рамы (2) с установленными на ней транспортными средствами в контейнер. Способ транспортировки транспортных средств включает транспортировку контейнера с транспортными средствами, перемещение опорной рамы из контейнера и последующую выгрузку транспортных средств с опорной рамы. Набор из грузового контейнера и опорной рамы включает грузовой контейнер, устанавливаемую внутри него по длине опорную раму (2) с платформами для транспортных средств (3A, 3В, 3С). Каждая платформа установлена с возможностью поворота ручным механизмом (12А, 12В, 12С). Изобретения снижают повреждение транспортных средств и упрощают погрузку. 4 н. и 22 з.п. ф-лы, 19 ил.

1. Способ погрузки транспортных средств в грузовой контейнер, включающий установку транспортных средств впритык друг к другу на удлиненную опорную раму, по крайней мере основную часть которой размещают снаружи контейнера и размер которой подгоняют по размеру контейнера посредством размещения опорной рамы внутри контейнера по его длине, и последующее перемещение опорной рамы с установленными на ней транспортными средствами в грузовой контейнер, отличающийся тем, что транспортные средства перемещают на опорной раме повернутыми относительно ее поперечной оси, при этом концевую часть одного транспортного средства располагают над или под соседней концевой частью другого транспортного средства, а транспортное средство устанавливают на опорную раму в основном в горизонтальном положении, а затем устанавливают в повернутое положение с помощью ручного механизма.

2. Способ по п.1, отличающийся тем, что в качестве транспортных средств используют автомобили.

3. Способ по п.1, отличающийся тем, что опорную раму используют свободной от крепления с контейнером.

4. Способ по п.1, отличающийся тем, что переднюю часть одного транспортного средства располагают под соседней задней частью другого транспортного средства.

5. Способ по п.1, отличающийся тем, что установка транспортного средства в повернутое положение включает направленное вниз движение одной концевой части транспортного средства.

6. Способ по любому из пп.1-5, отличающийся тем, что в качестве указанного механизма используют рычажный механизм.

7. Способ по п.6, отличающийся тем, что устанавливают транспортное средство в повернутое положение посредством передвижения свободного конца рычага на расстояние более 1 м.

8. Способ по п.6, отличающийся тем, что рычажный механизм фиксируют в положениях, соответствующих в основном повернутому положению транспортного средства и/или горизонтальному положению транспортного средства.

9. Способ по п.7 или 8, отличающийся тем, что транспортное средство поворачивают на угол от 10 до 30° относительно горизонтального положения.

10. Способ по п.1, отличающийся тем, что грузовой контейнер включает закрытую концевую часть и открытую концевую часть, через которую перемещают опорную раму при установке транспортных средств в контейнер.

11. Способ по п.10, отличающийся тем, что транспортные средства устанавливают в контейнер передней частью в направлении передней части контейнера.

12. Способ по п.1, отличающийся тем, что устанавливают три транспортных средства впритык друг к другу на опорную раму и перемещают их в контейнер.

13. Способ по п.1, отличающийся тем, что он дополнительно включает последующую транспортировку контейнера с установленными в него транспортными средствами с одного места в другое.

14. Способ транспортировки транспортных средств, включающий погрузку транспортных средств в грузовой контейнер, транспортировку контейнера с установленными в него транспортными средствами, перемещение опорной рамы с установленными на нее транспортными средствами из контейнера в положение, при котором по крайней мере большую ее часть размещают снаружи контейнера, и последующую выгрузку транспортных средств с опорной рамы, отличающийся тем, что погрузку транспортных средств осуществляют по п.1.

15. Способ по п.14, отличающийся тем, что он дополнительно включает последующее размещение выгруженной опорной рамы в другом грузовом контейнере и ее транспортировку в другое место в указанном другом контейнере.

16. Способ по п.15, отличающийся тем, что размещают группу выгруженных опорных рам в указанном другом грузовом контейнере и транспортируют их в другое место в указанном другом контейнере.

17. Набор из грузового контейнера и опорной рамы, включающий грузовой контейнер, опорную раму, установленную внутри контейнера по его длине, для размещения на ней транспортных средств впритык друг к другу, выполненную с возможностью перемещения между положениями, при которых большая ее часть размещена внутри контейнера и снаружи контейнера, отличающийся тем, что опорная рама включает группу платформ в сборе, расположенных по длине опорной рамы, причем каждая платформа в сборе включает соответствующую платформу, установленную с возможностью поворота, и соответствующий ручной механизм для установки платформы в повернутое положение.

18. Набор по п.17, отличающийся тем, что опорная рама является свободной от крепления с контейнером.

19. Набор по п.17, отличающийся тем, что механизм для установки платформы в повернутое положение выполнен с возможностью установки платформы в повернутое положение и включает направленное вниз движение одной концевой части транспортного средства.

20. Набор по п.17, отличающийся тем, что каждая платформа повернута на угол от 10 до 30°.

21. Набор по п.17, отличающийся тем, что механизмом для установки каждой платформы в повернутое положение является рычажный механизм.

22. Набор по п.21, отличающийся тем, что он дополнительно включает блокирующий механизм для фиксации рычажного механизма в положениях, соответствующих повернутому положению транспортного средства и/или горизонтальному положению транспортного средства.

23. Набор по п.22, отличающийся тем, что блокирующий механизм включает упруго смещаемую блокирующую деталь.

24. Набор по п.23, отличающийся тем, что блокирующий механизм содержит две блокирующие детали, первая из которых установлена для фиксации механизма в положении, соответствующем повернутому положению транспортного средства, а вторая установлена для фиксации механизма в положении, соответствующем в основном горизонтальному положению транспортного средства.

25. Набор по любому из пп.17-24, отличающийся тем, что он дополнительно включает тормозной механизм для уменьшения скорости движения частей опорной рамы по мере их приближения к одному или обоим конечным положениям.

26. Применение опорной рамы в наборе из грузового контейнера и опорной рамы, выполненном по любому из пп.17-25.

| US 5040938 A1, 20.08.1991 | |||

| US 3675795 A1, 11.07.1972 | |||

| WO 2006013655 A1 09.02.2006 | |||

| ВСЕСОЮЗН, ПАТЕНТ110'^[?:К;Г/ | 0 |

|

SU366104A1 |

| Устройство для крепления автомобиля на платформе транспортного средства | 1986 |

|

SU1366433A1 |

Авторы

Даты

2012-03-20—Публикация

2007-08-07—Подача