Изобретение относится к запорной и регулирующей трубопроводной арматуре для транспортировки газа, нефти, нефтепродуктов, густых веществ, воды, пара, продуктов химической и нефтехимической промышленности, а также других жидкостей, преимущественно для вязких, коррозионных, эрозионных, абразивных сред и в условиях повышенного кавитационного износа.

В настоящее время шаровые краны прочно заняли лидирующие позиции по запорной арматуре в самых различных отраслях народного хозяйства. Главными элементами, определяющими работоспособность шарового крана, являются его запорный орган (пробка) и уплотняющий элемент - седло. В подавляющем большинстве запорные органы изготавливаются из конструкционных углеродистых сталей, а седло из полимерного материала (реже из металла).

Работоспособность шаровых кранов определяется прежде всего качеством перекачиваемой по трубопроводам среды и физико-химическими свойствами материалов, из которых изготовлены эти краны.

При транспортировании агрессивных сред (минерализованная вода, агрессивные газы и жидкости, нефть с повышенным содержанием сероводорода, нефтепродукты и различные химикаты и т.д.) происходит коррозия рабочих поверхностей запорного органа. В результате постепенно нарушается герметичность шарового крана. Затем агрессивная среда попадает в образовавшийся зазор между запорным органом и седлом. В результате седло достаточно быстро начинает коррозировать и герметичность полностью нарушается либо металлические детали прикипают друг к другу. Это приводит к выходу из строя шарового крана, дорогостоящему его ремонту или полной замене.

При транспортировке газа, нефти и других продуктов в перекачиваемой среде содержатся механические примеси, источниками которых являются частицы породы, слагающие продуктивные горизонты и выносимые газовым потоком или потоком пластовой жидкости из скважин; строительный шлам, продукты сварки, оставшиеся после окончания строительства трубопроводов; продукты внутренней коррозии и эрозии трубопроводов. Наличие взвеси вызывает интенсивный абразивный износ, эрозию запорной арматуры и прежде всего рабочей поверхности запорного органа. При открытии и закрытии шарового крана абразивные частицы попадают между седлом и сферической поверхностью запорного органа. Эти абразивные частицы вызывают задиры на уплотняющей поверхности запорного органа. При повышенной концентрации твердых частиц в перекачиваемой среде происходит интенсивный износ поверхностей запорного органа и седла. В результате быстро нарушается герметичность шарового крана и, как следствие, утечка перекачиваемых продуктов, в том числе агрессивных и огнеопасных веществ.

Известны защитные покрытия на деталях запорной арматуры, например гальванические (см. RU 2142520, 22.07.1994).

Применение гальванических покрытий не позволяет в полной мере решить проблемы. Эти покрытия имеют малую толщину и обладают недостаточной твердостью и износостойкостью. Гальванические покрытия не обеспечивают стойкость в средах, содержащих абразивные частицы.

Известны также металлические и керамические покрытия деталей запорной арматуры (см., например, RU 2104434, 21.03.1996, RU 46065 U1, 10.06.2005. Ремонт деталей из алюминия и его сплавов. Новиков Н.А. г.Орел, ОГСХФ, 1997, с.32-33).

Защита от коррозии, задиров, а также от абразивного и эрозионного износа путем применения металлических и керамических покрытий способствует решению имеющейся проблемы. Эти покрытия имеют твердость до 1200 HV, причем величина значения твердости практически одинакова по всему покрытию. Упомянутые покрытия довольно хорошо защищают от задиров, абразивного и кавитационного износа и удовлетворительно противостоят коррозионному износу. Однако такие покрытия имеют серьезный недостаток - они очень плохо обрабатываются. Кроме того, можно говорить и о недостаточной надежности этих покрытий.

Технической задачей, на решение которой направлено заявленное изобретение, является:

1. Упрощение технологии притирки запорного органа и седла;

2. Повышение качества притирки;

3. Обеспечение самопритирки в процессе эксплуатации шарового крана;

4. Повышение коррозионной стойкости запорного органа и седла шарового крана;

5. Повышение стойкости против абразивного износа запорного органа и седла шарового крана;

6. Повышение эрозионной стойкости запорного органа и седла;

7. Повышение стойкости против задиров поверхности запорного органа и седла шарового крана;

8. Повышение стойкости против прикипания запорного органа к седлу;

9. Уменьшение сопротивления вращению запорного органа при открытии и закрытии шарового крана;

10. Повышение герметичности шарового крана.

Поставленная задача решается следующим образом. Запорный орган для шарового крана содержит сферическую пробку со сквозным цилиндрическим отверстием, изготовленную из алюминиевого сплава, чугуна или стали с алюминиевым покрытием, причем по меньшей мере на его сферической поверхности, сопрягающейся с седлом шарового крана, сформировано защитное покрытие Al2O2 с переменным по толщине фазовым составом покрытия, в котором содержание α-фазы Al2O2 возрастает в направлении от наружных к внутренним слоям.

Кроме того:

- толщина покрытия задается в диапазоне от 15 до 500 мкм;

- содержание α-фазы Al2O3 в покрытии находится в диапазоне от 40 до 100%.

Способ изготовления запорного органа для шарового крана включает формирование на его поверхности защитного покрытия и его финишную обработку, при этом в качестве защитного покрытия применяют покрытие Al2О3 с переменным по толщине покрытия содержанием α-фазы Al2O3, причем содержание α-фазы Al2О3 возрастает по направлению к внутренним (глубинным) слоям покрытия, а при финишной обработке верхние слои покрытия с низким содержанием α-фазы Al2О3 удаляются, при этом оставляется покрытие с содержанием α-фазы Al2O3 в диапазоне от 40 до 100%.

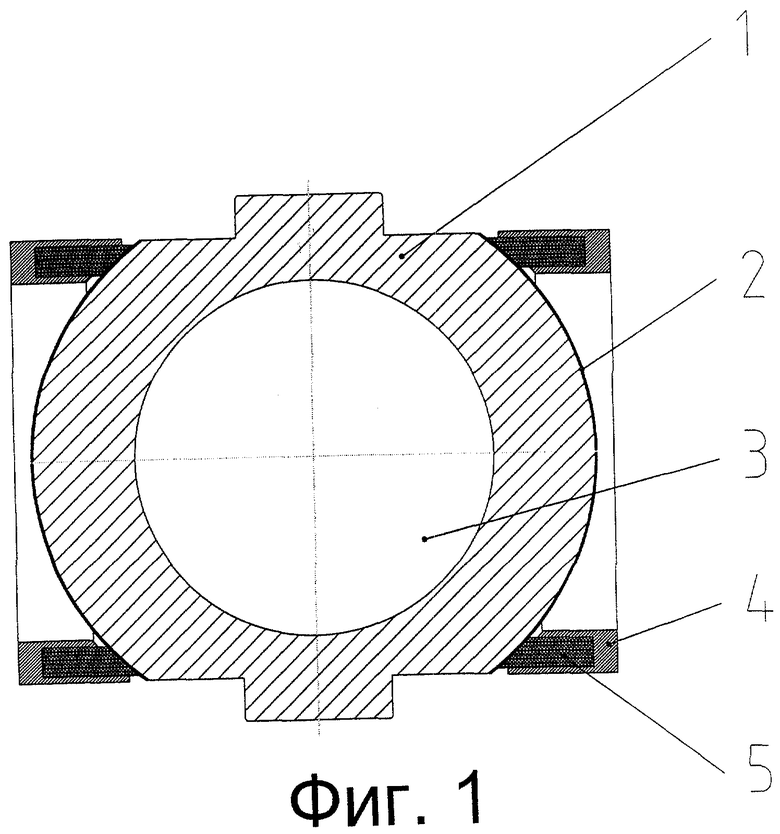

Изобретение поясняется графическим материалом, где на фиг.1 показан шаровой кран в закрытом состоянии, на фиг.2 - шаровой кран в открытом состоянии. Поз.1 обозначен запорный орган для шарового крана, поз.2 - покрытие Al2O3, поз.3 - сквозное цилиндрическое отверстие в запорном органе, поз.4 - седло, поз.5 - уплотняющий элемент седла.

На наружной поверхности запорного органа 1 шарового крана, изготовленного из алюминиевого сплава, или чугуна, или стали с алюминиевым покрытием, формируется керамическое покрытие Al2O3 (поз.2). При этом по толщине покрытия обеспечивается переменный фазовый состав Al2O3: наружные слои покрытия формируются с меньшим содержанием α-фазы Al2O3, а внутренние более глубокие слои с максимальным содержанием α-фазы Al2O3.

Покрытие Al2O3 благодаря своей высокой твердости и коррозионной стойкости надежно защищает рабочую поверхность шарового крана от коррозии, кавитации, эрозии, абразивного износа, гидроабразивного износа, задиров, прикипания, налипания смол и прочих веществ.

Упомянутое покрытие Al2O3 обладает комплексом важнейших свойств:

1. Высокой твердостью;

2. Высокой износостойкостью;

3. Высокой абразивной стойкостью;

4. Высокой гидроабразивной стойкостью;

5. Высокой стойкостью к кавитационному износу;

6. Высокой стойкостью к эрозионному износу;

7. Высокой коррозионной стойкостью;

8. Высокой стойкостью к электрохимической коррозии;

9. Высокой теплостойкостью;

10. Высокой адгезией;

11. Высокой когезией;

12. Низким коэффициентом трения;

13. Высокими антиадгезионными свойствами;

14. Хорошей прирабатываемостью;

15. Антимагнитностью;

16. Высокой электроизоляционной способностью;

17. Высокими противозадирными свойствами.

Вышеперечисленный комплекс свойств предлагаемого покрытия позволяет обеспечить надежную герметизацию шарового крана в особо тяжелых реальных условиях его эксплуатации. В процессе эксплуатации происходит дальнейшая притирка пары запорный орган - седло, и как результат, улучшается герметизация. При этом тяжелые условия эксплуатации никак ни сказываются на надежности работы шарового крана.

Обоснование фазового состава покрытия. В покрытии Al2O3 находится в двух фазовых состояниях: γ-фазы Al2O3 и α-фазы Al2O3. В состоянии γ-фазы Al2O3 обладает достаточно низкой для данного вещества твердостью и его величина, как правило, не превышает 750 HV. В состоянии же α-фазы Al2O3 обладает твердостью около 2000 HV. Экспериментально установлено, что твердость покрытия Al2O3 напрямую зависит от процентного содержания в нем фазовых составляющих γ-фазы Al2O3 и α-фазы Al2O3. Чем больше в покрытии γ-фазы Al2O3, тем оно менее твердое и, соответственно, лучше поддается обработке, в том числе методом шлифовки и притирки. И наоборот, чем больше в покрытии α-фазы Al2O3, тем оно более твердое и, соответственно, гораздо труднее поддается обработке и всем видам износа.

Нанесение покрытия с контролируемым по его толщине содержанием α-фазы Al2O3 обеспечивается технологическими приемами, гарантирующими требуемое распределение состояния материала покрытия.

Практически обеспечить требуемое распределение фазового состава покрытия оксида алюминия можно при различных способах его нанесения.

Например, при формировании покрытия Al2O3 способом газотермического высокоскоростного напыления по методу HVOF достигается эффективное управление фазовым составом и свойствами покрытия. Подробно об этом описано в работе: Управление структурно-фазовым состоянием покрытия на основе Al2O3 при напылении методом HVOF. Орыщенко А.С., Слепнев В.Н., Галлеев И.М., Бланк Е.Д. Вопросы материаловедения, 2006, №1(45), с.191...194.

При нанесении покрытия Al2O3 детонационным методом также обеспечивается управление структурно-фазовым составом и свойствами покрытий. Подробно об этом описано в работе: Получение и исследование структуры и свойств плазменно-детонационных покрытий из Al2O3. А.Д.Погребняк, Ю.Н.Тюрин, Ю.Ф.Иванов, А.П.Кобзев, О.П.Кульментьева, М.И.Ильященко. Сумской институт модификации поверхности, Украина. Письма в ЖТФ, 2000, том 26, вып.21.

Заявителем было произведено формирование покрытия из оксида алюминия на запорный орган шарового крана по методу микродугового оксидирования. В электролитическую ванну со слабощелочным электролитом помещалась обрабатываемая деталь и образец-свидетель из алюминиевого сплава Д16, к изделиям и электролитической ванне подводилось питание от специального источника тока. В качестве источника питания использовался инверторный источник, обеспечивающий задание тока в пределах от 0 до 200 А и его стабилизацию в течение технологического процесса. Кроме того, в специальных технологических режимах источник питания обеспечивал стабилизацию напряжения, заданного в диапазоне от 300 до 900 В. Обработка производилась в анодно-катодном режиме. Электролит охлаждался методом интенсивной прокачки и барботажа: Дополнительно производилось интенсивное перемешивание электролита в зоне размещения обрабатываемого изделия.

Перемешивание электролита осуществлялось специальным насосом с направлением струи непосредственно на обрабатываемую деталь и образец-свидетель. Плотность тока составляла 15 А/дм, время обработки составило 120 минут. После включения питания на начальной стадии обработки в течение 20 минут температура электролита поддерживалась в диапазоне 30...35°С. Через 20 минут температура электролита была плавно снижена и поддерживалась в диапазоне 5...10°С. После достижения напряжения на нагрузке 640 В отключалась стабилизация тока и включалась стабилизация напряжения 640 В. Одновременно температура электролита была повышена до 25...30°С и удерживалась до конца процесса. При стабилизации напряжения ток плавно снижался практически до нулевого значения. После этого питание отключалось. Деталь промывалась и сушилась.

Обоснование режима обработки.

Не первой стадии обработки поддерживалась несколько повышенная температура электролита. Это необходимо для ускоренного роста толщины покрытия гамма-фазы оксида алюминия без формирования альфа-фазы. Понижение температуры электролита до 5...10°С приводит к интенсивному отводу тепла от детали и поверхности покрытия. При этом внутри покрытия в результате микродуговых разрядов создается очень высокая температура. При высоких температурах происходит интенсивное образование альфа-фазы. При этом гамма-фаза преобразуется в альфа-фазу с выделением тепла. Для предотвращения обратных процессов превращения альфа-фазы в гамма-фазу производится интенсивный теплоотвод за счет понижения температуры электролита и его перемешивания. Таким образом, в средних (рабочих) слоях формируется самая твердая высокотемпературная альфа-фаза оксида алюминия. Переход от стабилизации по току к стабилизации по напряжению на последнем этапе режима обеспечивает плавное снижение плотности тока и зарастание оставшихся несплошностей в покрытии. При этом одновременное повышение температуры электролита приводит к снижению отвода тепла от детали. Все это создает благоприятные условия для формирования гамма-фазы оксида алюминия.

Благодаря нанесению на запорный орган покрытия с переменным по его толщине содержанием α-фазы Al2O3 обеспечивается легкая и очень качественная шлифовка и притирка. Кроме того, в процессе эксплуатации за счет изменяющейся по толщине покрытия твердости обеспечивается дальнейшая высококачественная самопритирка сопрягаемых деталей. При этом, чем большая толщина покрытия в процессе притирки снимается, тем тверже это покрытие становится и тем меньшее значение его коэффициента трения достигается. В результате роста твердости покрытия процесс износа более глубоких слоев затухает и покрытие практически прекращает изнашиваться. При этом поверхность приобретает очень низкую шероховатость с очень низким коэффициентом трения. За счет увеличения α-фазы Al2O3 твердость внутренних слоев покрытия можно гарантировано довести до теоретической, т.е. до 2000 HV. Это в совокупности со всем комплексом свойств предлагаемого покрытия гарантирует удешевление самых ответственных технологических операций при изготовлении шарового крана и надежную герметичность последнего в течение длительного срока эксплуатации запорной арматуры в самых сложных условиях.

Экспериментально установлено, что в процессе шлифовки и притирки предлагаемого покрытия не возникает осложнений с обработкой вплоть до достижения на его поверхности твердости примерно 1000 HV, что соответствует содержанию α-фазы Al2O3 в покрытии около 40%. При дальнейшем продолжении шлифовки и притирки резко затрудняется обработка изделий. В большинстве случаев такой твердости покрытия вполне достаточно для обеспечения высокой надежности работы запорной арматуры. Учитывая способность хорошей самопритирки предлагаемого покрытия, дальнейшая шлифовка и притирка в подавляющем большинстве применений является нецелесообразной. В отдельных случаях может быть обработана поверхность покрытия до достижения более высоких значений твердости.

Обоснование толщины покрытия

Для обеспечения коррозионной стойкости покрытия при отсутствии факторов, вызывающих абразивный, гидроабразивный и кавитационный износ, толщина покрытия (после финишной обработки) в 15 мкм является достаточной. При наличии износа, кавитации, гидроабразивного износа и других осложняющих факторов толщина покрытия наносится максимальной вплоть до 500 мкм, что гарантирует безаварийную работу шарового крана в течение длительного периода эксплуатации запорной арматуры. Запорный орган шарового крана с предлагаемым покрытием обеспечивает прекрасную работоспособность при работе в паре как с полимерным уплотняющим элементом седла, так и с металлическим и керамическим седлом. При этом, чем большую твердость имеет применяемое седло, тем большая толщина покрытия назначается.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА | 2007 |

|

RU2357066C2 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2395666C1 |

| КОРПУС ЭЛЕМЕНТА ПОГРУЖНОЙ УСТАНОВКИ ДЛЯ ДОБЫЧИ НЕФТИ | 2005 |

|

RU2293171C1 |

| ШАРОВОЙ КРАН | 2001 |

|

RU2192574C1 |

| ВОДОРАЗБОРНЫЙ КРАН | 1991 |

|

RU2044204C1 |

| ШАРОВОЙ КРАН ТРУБОПРОВОДНОЙ ЗАПОРНОЙ АРМАТУРЫ | 2017 |

|

RU2681605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2112087C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОСТИ ПАР ТРЕНИЯ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2119587C1 |

| Компонент для часового механизма | 2017 |

|

RU2766515C2 |

| СЕДЛО ЗАПОРНОГО ОРГАНА АРМАТУРЫ ТРУБОПРОВОДНОЙ | 2002 |

|

RU2206008C1 |

Группа изобретений относится к запорной и регулирующей трубопроводной арматуре и предназначена для использования при изготовлении шаровых кранов арматуры для транспортировки газа, нефти, нефтепродуктов, густых веществ, воды, пара, продуктов химической и нефтехимической промышленности, а также других жидкостей, преимущественно для вязких, коррозионных, эрозионных, абразивных сред и в условиях повышенного кавитационного износа. Запорный орган для шарового крана содержит сферическую пробку со сквозным цилиндрическим отверстием, изготовленную из алюминиевого сплава, чугуна или стали с алюминиевым покрытием. На его сферической поверхности, сопрягающейся с седлом шарового крана, сформировано защитное покрытие Al2О3 с переменным по толщине фазовым составом покрытия. В этом покрытии содержание α-фазы Al2O3 возрастает в направлении от наружных к внутренним слоям. Имеется способ изготовления такого запорного органа для шарового крана. Этот способ включает формирование на его поверхности защитного покрытия Al2О3 с переменным по толщине покрытия содержанием α-фазы и его финишную обработку. При финишной обработке верхние слои покрытия с низким содержанием α-фазы Al2О3 удаляются. При этом оставляется покрытие с содержанием α-фазы Al2О3 в диапазоне от 40 до 100%. Группа изобретений направлена на повышение коррозионной стойкости, стойкости против абразивного износа, а также герметичности запорного органа и седла шарового крана. 2 н. и 2 з.п. ф-лы, 2 ил.

| ШАРОВОЙ КРАН | 1996 |

|

RU2104434C1 |

| ШАРОВОЙ КРАН | 2001 |

|

RU2192574C1 |

| US 5071696 А, 10.12.1991 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2009-02-20—Публикация

2007-05-02—Подача