Изобретение относится к устройствам для добычи нефти, газа и газового конденсата, преимущественно к насосно-компрессорным трубам, применяемым в процессе эксплуатации нефтяных и газовых скважин для транспортировки жидкостей и газов внутри обсадных колонн, а также для ремонтных и спускоподъемных работ.

Современное состояние нефтедобывающей промышленности характеризуется существенным ухудшением эксплуатационных условий скважинного оборудования.

Факторов, влияющих на работу установок электрических центробежных насосных (УНЦН) и связанных с ними насосно-компрессорных труб, очень много: начиная от конструкций скважины и насоса и заканчивая процессами, проходящими в самом пласту. Совокупность всех осложнений приводит к резкому снижению эффективности работы оборудования для добычи и транспортировки нефти и газа. В связи с этим становятся актуальными разработки, направленные на повышение показателей эффективности нефтегазодобывающего и транспортирующего оборудования.

К основным осложняющим факторам, приводящим к снижению эффективности работы нефтегазодобывающего и транспортирующего оборудования можно отнести: газ, вода, наличие механических примесей в добываемой из пласта жидкости, наличие в пластовой жидкости агрессивных веществ, в частности сероводорода, и т.д.

Вследствие того что безводный период эксплуатации скважин занимает малую часть от общего периода, влияние воды на работу нефтегазодобывающего оборудования, в том числе и на работу колонны насосно-компрессорных труб, начинается практически с момента начала работы скважины. Доля воды в пластовой жидкости в настоящее время в подавляющем большинстве месторождений достигает от 90 до 99%. Столь высокое содержание воды в пластовой жидкости приводит к целому ряду осложнений при эксплуатации скважин.

Высокая степень минерализации пластовой жидкости, повышенное содержание сероводорода в ней, а также наличие сульфатредуцирующих и других бактерий приводит к интенсивной коррозии нефтегазодобывающего и транспортирующего оборудования.

Сочетание воздействия высокой агрессивности пластовой жидкости и электрического тока при работе насосных установок приводит к возникновению электрохимической коррозии металла как самих насосных установок, так и колонны насосно-компрессорных труб. При этом зачастую скорость электрохимической коррозии значительно превышает скорость химической коррозии.

В процессе спуска и подъема колонны насосно-компрессорных труб происходит трение ее поверхности о поверхность обсадной колонны. Вследствие кривизны скважин и наличия стыков труб происходит интенсивный локальный износ поверхности насосно-компрессорных труб. Кроме того, при работе центробежной насосной установки, закрепленной на нижней части колонны насосно-компрессорных труб, возникает вибрация. Эта вибрация передается на всю колонну насосно-компрессорных труб. В результате вибрации происходит трение насосно-компрессорных труб об обсадную трубу. Все это приводит к абразивному износу поверхности насосно-компрессорных труб. Все это усиливает эффект коррозии насосно-компрессорных труб.

Защита от коррозии путем применения металлических покрытий является наиболее эффективной. При этом металлические покрытия должны обладать высокой плотностью, высокой адгезией, низким электрохимическим потенциалом по отношению к корпусу оборудования, высокой коррозионной стойкостью, высокой твердостью и износостойкостью, высокой эластичностью. Совокупность перечисленных свойств обеспечивает надежную коррозионную защиту покрытия в скважине.

В то же время, использование металлических покрытий, не отвечающих перечисленным требованиям, не обеспечивает надежной защиты от коррозии. Например, применение утолщенных и хрупких покрытий приводит к их растрескиванию и даже к отслаиванию. Малейших несплошностей покрытия (микротрещины, язвы, сквозные поры, дыры и т.д.) достаточно, чтобы началась интенсивная коррозия всего корпуса оборудования. При этом в зависимости от электрохимического потенциала процесс коррозии может быть еще более интенсивным по сравнению с оборудованием без металлического покрытия.

Известны технические решения, которые направлены на повышение коррозионной стойкости, износостойкости и, как следствие, повышение надежности нефтегазодобывающего и транспортирующего оборудования, в частности насосно-компрессорных труб (см. например, RU 46031 U1, 10.06).

В известном техническом решении, в частности, предлагается на наружную поверхность насосно-компрессорных труб наносить покрытие, выполненное в виде напыленного слоя на основе легированной стали, включающее в первом варианте Fe, Cr, Ni, Si, Мо, С, во втором варианте Cr, Ni, Si, В, С, в третьем варианте Fe, Cr, Мо в определенных соотношениях (мас.%), обеспечивающее повышение коррозионной стойкости поверхностным слоям.

Однако все эти технические решения не обеспечивают в достаточной степени повышение коррозионной стойкости, износостойкости, герметичности поверхностного слоя насосно-компрессорных труб.

Технической задачей, на решение которой направлено заявленное изобретение, является следующее:

1. Повышение коррозионной стойкости насосно-компрессорных труб.

2. Защита от электрохимической коррозии насосно-компрессорных труб.

3. Повышение износостойкости насосно-компрессорных труб.

4. Повышение стойкости к эрозионному износу насосно-компрессорных труб.

5. Повышение КПД оборудования для добычи и транспортировки нефти.

Поставленная задача решается следующим образом.

На наружную поверхность насосно-компрессорной трубы нанесено покрытие, выполненное в виде напыленного слоя, при этом покрытие включает в себя: углерод (С), молибден (Мо), кремний (Si), никель (Ni), медь (Cu), хром (Cr), бор (В), марганец (Mn), окись алюминия (Al2О3), железо (Fe), при следующем соотношении компонентов, мас.%: С - 1,3÷2,0, Мо - 4,0÷5,0, Si - 0,5÷1,5, Ni - 11÷20, Cu - 0,01÷0,50, Cr - 23÷32, В - 0,001÷0,1, Mn - 0,4÷1,2, Al2О3 - 0,1÷5, Fe - остальное.

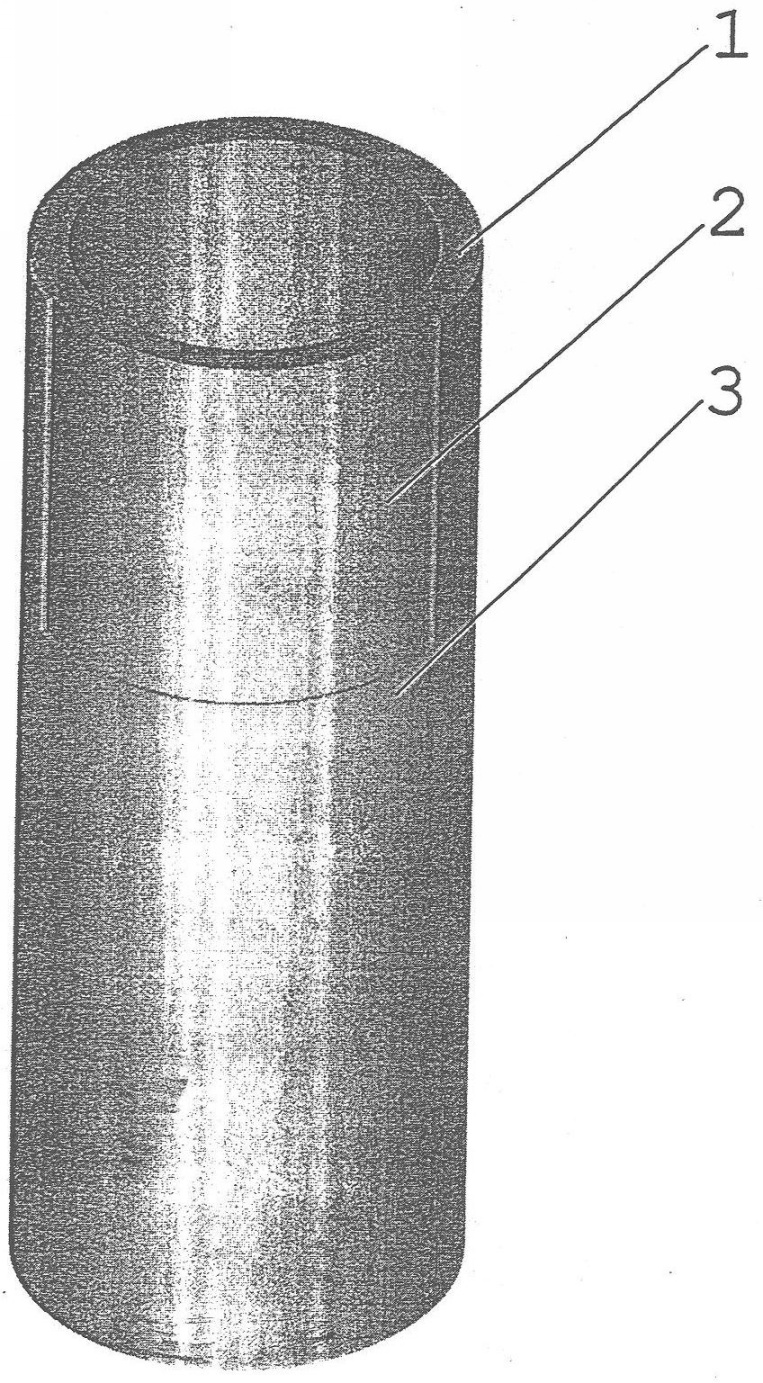

Изобретение поясняется чертежом, где показан фрагмент насосно-компрессорной трубы.

На указанной фигуре обозначены следующие позиции:

1) насосно-компрессорная труба;

2) поверхность насосно-компрессорной трубы, на которую наносится покрытие;

3) покрытие насосно-компрессорной трубы.

Покрытие с указанными ингредиентами, благодаря своей сверхвысокой плотности и исключительной коррозионной стойкости, надежно защищает проточную часть насосно-компрессорной трубы от коррозии и износостойкости, в частности от воздействия сероводорода.

Упомянутое покрытие обладает комплексом необходимых свойств для надежного обеспечения высокой герметичности колонны насосно-компрессорных труб в течение длительного периода ее эксплуатации. К этому комплексу свойств покрытия относятся:

1) высокая гидроабразивная износостойкость;

2) высокая абразивная износостойкость;

3) высокая стойкость к эрозионному износу;

4) высокая коррозионная стойкость;

5) высокая стойкость к электрохимической коррозии;

6) высокая теплостойкость покрытия;

7) высокая адгезия покрытия;

8) высокая когезия покрытия;

9) высокая плотность покрытия;

10) высокая эластичность покрытия.

Вышеперечисленный комплекс свойств предлагаемого покрытия позволяет обеспечить надежную работу колонны насосно-компрессорных труб в особо тяжелых реальных условиях ее эксплуатации с учетом вибрации колонны. В процессе спуска и подъема колонны насосно-компрессорных труб обеспечивается идеальная герметичность покрытия. Это позволяет продлить срок эксплуатации колонны насосно-компрессорных труб в три-пять раз по отношению к известным аналогам защитных покрытий.

Обоснование химического состава покрытия и процентного содержания легирующих элементов

Углерод - обеспечивает повышение твердости покрытия. Увеличение содержания углерода в покрытии выше верхнего заданного покрытия приводит к охрупчиванию покрытия и соответственно к появлению микротрещин в покрытии. В результате нарушается герметичность покрытия. Снижение содержания углерода ниже заданного нижнего предела влечет за собой снижение твердости и износостойкости покрытия, что также (при спуске и подъеме колоны НКТ) приводит к нарушению герметичности покрытия.

Молибден - повышает коррозионную стойкость покрытия в среде сероводорода и увеличивает твердость покрытия. С уменьшением процентного содержания молибдена ниже нижнего заданного предела приводит к существенному снижению коррозионной стойкости покрытия в среде сероводорода. Увеличение содержания молибдена выше верхнего заданного предела влечет к образованию карбидной фазы и охрупчиванию покрытия.

Кремний - увеличивает жидкотекучесть материала покрытия в процессе его нанесения. В результате введения кремния в покрытие обеспечивается хорошая равномерность покрытия, высокий коэффициент использования материала, высокая плотность покрытия. Снижение содержания кремния ниже нижнего заданного предела приводит к существенному снижению коэффициента использования покрытия и ухудшению его равномерности. Повышение содержания кремния выше верхнего заданного предела чрезмерно повышает жидкотекучесть материала покрытия в процессе его нанесения на изделие. Это, в свою очередь, приводит к стеканию материала с поверхности изделия и, соответственно, к существенному ухудшению равномерности нанесенного покрытия и его сплошности.

Никель - повышает коррозионную стойкость и механические свойства материала покрытия. Никель в сочетании с медью, молибденом, хромом и железом обеспечивает очень высокую коррозионную стойкость. Снижение содержания никеля ниже нижнего заданного предела приводит к существенному увеличению скорости коррозии в среде сероводорода. Так (по экспериментальным данным) уменьшение содержания никеля до 7-8% приводит к увеличению скорости коррозии от 3 до 5 раз. При увеличении содержания никеля выше верхнего заданного предела эффект повышения коррозионной стойкости покрытия снижается.

Хром - главный химический элемент, повышающий коррозионную стойкость покрытия. Снижение содержания хрома ниже нижнего заданного предела не обеспечивает достаточной коррозионной стойкости покрытия в среде сероводорода. С повышением же содержания хрома выше верхнего заданного предела увеличение коррозионной стойкости происходит менее заметно. Однако при этом наблюдается существенное охрупчивание покрытия за счет образования карбида хрома.

Бор - значительно повышает износостойкость и твердость покрытия. В указанном диапазоне содержания бора обеспечивается оптимальное сочетание износостойкости и твердости покрытия без эффекта охрупчивания покрытия.

Марганец - раскисляет материал покрытия в процессе распыления порошка, при этом снижается температура плавления порошка и, как следствие, достигается большая эластичность покрытия, повышается адгезия покрытия и его плотность. Нижний предел содержания марганца обусловлен необходимостью удовлетворительного раскисления материала покрытия. При увеличении содержания марганца выше верхнего заданного предела из-за высокого содержания углерода приводит к охрупчиванию покрытия.

Алюминий - снижает электрохимический потенциал покрытия по отношению к корпусу изделия, в результате улучшается стойкость покрытия. Использование смеси металлического порошка с Al2О3 обеспечивает в процессе напыления интенсивную бомбардировку напыляемой поверхности, ее упрочнение наклепом непосредственно в процессе нанесения покрытия и тем самым достигается значительное повышение адгезии и когезии. Кроме того, частично внедренные в материал покрытия мелкие частицы Al2О3 повышают твердость и износостойкость покрытия. Нижний предел содержания Al2О3 обусловлен минимальным его содержанием в порошке, при котором обеспечивается надежная бомбардировка поверхности изделия с целью повышения адгезии. Верхний предел содержания Al2О3 обусловлен максимальной производительностью нанесения покрытия и максимальным коэффициентом использования материала.

Медь - повышает плотность покрытия (герметичность). Однако чрезмерное повышение содержания меди приводит к заметному усилению электрохимической коррозии.

Железо - основа.

Толщина рабочего слоя покрытия диктуется, с одной стороны, требуемым ресурсом по коррозионной стойкости и износостойкости, а с другой стороны, экономической целесообразностью. Чем большая требуется коррозионная стойкость покрытия и, соответственно, его ресурс, тем большая выбирается толщина покрытия. Для сред с низкой агрессивностью выбирается минимальная толщина покрытия.

Для обеспечения повышенной стойкости к электрохимической коррозии в особо агрессивных средах (с повышенным содержанием сероводорода) выбирается увеличенная толщина покрытия.

Вышеперечисленные факторы, вследствие значительного снижения скорости коррозии насосно-компрессорных труб, обеспечивают значительное увеличение наработки на отказ нефтегазодобывающего оборудования и, следовательно, снижают число ремонтов скважин, количество спусков и подъемов оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ЭЛЕМЕНТА ПОГРУЖНОЙ УСТАНОВКИ ДЛЯ ДОБЫЧИ НЕФТИ | 2005 |

|

RU2293171C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2395666C1 |

| Состав коррозионно-стойкого покрытия для защиты технологического нефтехимического оборудования | 2016 |

|

RU2636210C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| Способ защиты технологического оборудования нефтехимического производства | 2016 |

|

RU2636211C2 |

| Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | 2019 |

|

RU2719618C1 |

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ И НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437955C1 |

| ЗАПОРНЫЙ ОРГАН ДЛЯ ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2347126C1 |

Изобретение относится к устройствам для добычи нефти, газа и газового конденсата из скважин, а именно к насосно-компрессорным трубам (НКТ). Техническим результатом является повышение коррозионной стойкости и износостойкости НКТ. На наружную поверхность НКТ наносят покрытие, выполненное в виде напыленного слоя, при этом покрытие включает в себя: углерод (С), молибден (Мо), кремний (Si), никель (Ni), медь (Cu), хром (Cr), бор (В), марганец (Mn), окись алюминия (Al2О3), железо (Fe), при следующем соотношении компонентов, мас.%: С - 1,3÷2,0; Мо - 4,0÷5,0; Si - 0,5÷1,5; Ni - 11÷20; Cu - 0,01÷0,50; Cr - 23÷32; В - 0,001÷0,1; Mn - 0,4÷1,2; Al2О3 - 0,1÷5; Fe - остальное. 1 ил.

Насосно-компрессорная труба, на наружную поверхность которой нанесено покрытие, выполненное в виде напыленного слоя, отличающаяся тем, что покрытие включает в себя: С, Мо, Si, Ni, Cu, Cr, В, Mn, Al2О3, Fe, при следующем соотношении компонентов, мас.%: С - 1,3÷2,0; Мо - 4,0÷5,0; Si - 0,5÷1,5; Ni - 11÷20; Cu - 0,01÷0,10; Cr - 23÷32; В - 0,001÷0,1; Mn - 0,4÷1,2; Al2О3 - 0,1÷5; Fe - остальное.

| ПРИСПОСОБЛЕНИЕ К ГОРИЗОНТАЛЬНОЙ ЛЕСОПИЛЬНОЙ РАМЕ ДЛЯ УСТРАНЕНИЯ ЗАЖИМА ПИЛ В ПРОПИЛАХ | 1934 |

|

SU46031A1 |

| СПЛАВ ДЛЯ НАПЛАВКИ НА ОСНОВЕ КОБАЛЬТА | 0 |

|

SU346065A1 |

| Порошковый материал на основе железа для плазменного напыления покрытий | 1989 |

|

SU1617036A1 |

| Порошковый материал для нанесения износостойких антифрикционных покрытий | 1989 |

|

SU1673634A1 |

| СМЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2038406C1 |

| РАЗБОРНАЯ ШАПКА ДЛЯ ШАРНИРНЫХ ПОДВЕСНЫХ ИЗОЛЯТОРОВ | 1935 |

|

SU46290A1 |

| US 4585062 A, 29.04.1986 | |||

| US 2004001966 A1, 01.01.2004 | |||

| EP 0890653 A1, 13.01.1999. | |||

Авторы

Даты

2009-05-27—Публикация

2007-02-12—Подача