Изобретение относится преимущественно к горно-металлургической отрасли в части разработки технологических процессов и оборудования и может быть использовано при сокращении и отборе проб сыпучих материалов в системе контроля качества подготовки сырья.

Обычная процедура отбора проб для качественного анализа сырьевого материала - длинная цепочка технологических операций с использованием специального оборудования для его измельчения и смешивания [1].

Известен измельчитель, включающий цилиндрическую камеру, в которой на коаксиальном ей валу с приводом установлен роторный нож, а ниже ножа - классификатор. Основная масса измельченного материала через классификатор поступает в приемную полость, а часть измельченного материала, не пропуская через классификатор, выводят через периферийное отверстие в дополнительный внешний приемник [2].

Известен роторный дезинтегратор-смеситель [3], в цилиндрическом корпусе которого жестко зафиксированы перфорированные диски, расположенные поочередно с аналогичными по конструкции дисками, закрепленными на вращающемся роторе. Перфорированные диски имеют отверстия, ориентированные под углом 45°, но в противоположных направлениях в подвижных относительно неподвижных дисков.

Известные конструкции измельчителя и смесителя раздельно не могут быть использованы как пробоотбиратели для достижения основной цели правильного отбора пробы - обеспечение нулевой систематической погрешности, основанное на реализации двух принципов - это непредпочтительность отбора материала в точечную пробу и равнопредставительность элементов опробуемого массива в объединенной пробе [1, с.69-72].

Наиболее близким по технической сущности и достижению технического результата заявленному устройству является электромеханический сократитель [1, с.104-105]. Известный сократитель предназначен для отбора сокращенной пробы от опробуемого массива и состоит из корпуса. Сверху корпуса по его центру установлен бункер с рыхлителем. Внутри корпуса соосно с рыхлителем размещен разбрасывающий диск на одном валу с электроприводом. На внутренней стенке корпуса ниже разбрасывающего диска установлена калиброванная отборная щель, совмещенная с патрубком для отвода сокращенной пробы в накопительную емкость. Недостаток известного устройства - не эффективное и недостаточно полное перемешивание и усреднение опробуемого массива, что затрудняет выполнение условия обеспечения нулевой систематической погрешности, а именно равнопредставительность и непредпочтительность при формировании сокращенной пробы. Кроме этого стационарная калиброванная отборная щель и ее размещение у стенки корпуса не обеспечивает полное пересечение сходящего с диска потока материала, а также является лимитирующим фактором для увеличения объема отбираемой сокращенной пробы, что ограничивает производительность устройства, его использование для оценки различного по фракционному составу и назначению сырьевого сыпучего материала.

В настоящей заявке поставлена задача при сохранении основных принципов технических приемов, используемых при создании пробоотборных устройств, создать простой многоцелевой сократитель для отбора сокращенной пробы с повышенными технико-экономическими и эксплуатационными характеристиками. Поставленная техническая задача и сущность предлагаемого электромеханического сократителя дискового выражаются тем, что в отличие от известного устройства [1, с.104-105], содержащего корпус, загрузочный бункер, электропривод с вертикальным валом по оси корпуса, разбрасывающий диск, установленный на валу внутри корпуса, щелевое пробоотборное устройство, расположенное ниже разбрасывающего диска, пробоприемник с желобами для раздельного отвода сокращенной пробы и опробованного материала, в предлагаемом сократителе внутри корпуса соосно с ним и с жестким сочленением по периметру стенок под загрузочным бункером размещена направляющая усеченная воронка и на уровне ее верхнего среза по большому основанию на вертикальном валу соосно и выше разбрасывающего установлен усреднительный диск, а пробоотборное устройство выполнено в виде двух подвижных стенок, образующих регулируемую по ширине щель и совмещенных со стенками желоба пробоприемника для отвода сокращенной пробы, при этом корпус и пробоприемник фиксируются между собой стыковочным узлом, включающим раму с роликами, соединенную с верхней частью пробоприемника, и направляющую раму для размещения роликов, соединенную с нижней частью корпуса, причем фиксация элементов узла крепления корпуса и пробоприемника осуществляется винтовыми замками, состоящими из поворотных тяг с пружинами, закрепленных на кронштейнах по бокам внешних стенок корпуса, и из проушин, закрепленных на внешней поверхности стенок пробоприемника.

Корпус сократителя может быть выполнен в виде металлического цилиндра или сварной многогранной призмы.

Функциональное назначение усреднительного диска - дополнительное перемешивание опробуемого массива материала. В зависимости от характеристики пропускаемого материала (влажность, удельный вес, фракционный состав и др.) усреднительный диск при необходимости выполняется с различным уклоном рабочей поверхности в направлении к стенкам корпуса и направляющей воронки.

Направляющая усеченная воронка между усреднительным и разбрасывающим дисками меняет направление движения потока сыпучего материала и, интенсивно перемешивая его, значительно усредняет гранулометрический, фракционный состав материала, который через разбрасывающий диск за счет центробежных сил доставляется в пробоприемник и к регулируемой щели пробоотборного устройства.

Как вариант каждая подвижная стенка нижней кромкой по длине стенки соединена со стационарными взаимопараллельными поворотными стержнями, равноудаленными от поперечной оси корпуса, при этом ширина щели устанавливается одновременным смещением поворотных стержней каждой стенки во встречном или в противоположном друг другу направлении на равнозначный угол, а соотношение геометрических размеров ширины щели по расстоянию между верхними кромками подвижных стенок и диаметра разбрасывающего диска не должно быть более 0,4.

При величине указанных размерных соотношений более 0,4 опробуемый материал накапливается в щели между стенками, что нарушает свободное истечение сыпучего материала в пробоприемник.

Регулируя соотношение ширины щели и диаметра разбрасывающего диска, в зависимости от качественной характеристики опробуемого материала, поставленной задачи и назначения отбираемой пробы, можно настраивать технологический процесс на конкретный дискретный выход сокращенной пробы до 30%.

Для обеспечения бесперебойной работы сократителя необходимо проводить планово-предупредительный ремонт, ежедневные и периодические осмотры и техническое обслуживание с устранением выявленных неисправностей. Для этих целей в конструкции сократителя за счет стыковочного узла предусмотрено смещение пробоприемника относительно корпуса и свободный доступ ко всем элементам сократителя.

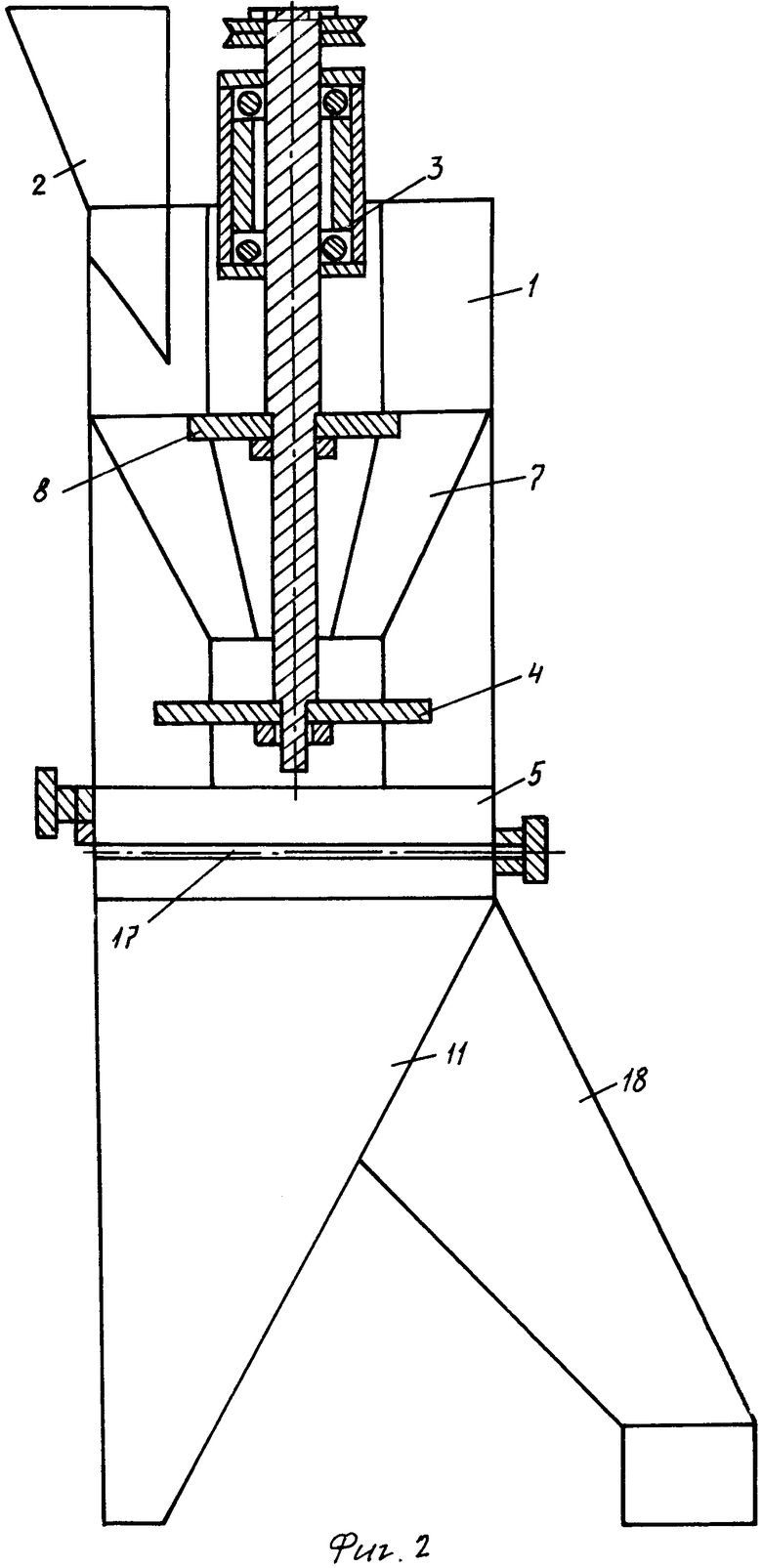

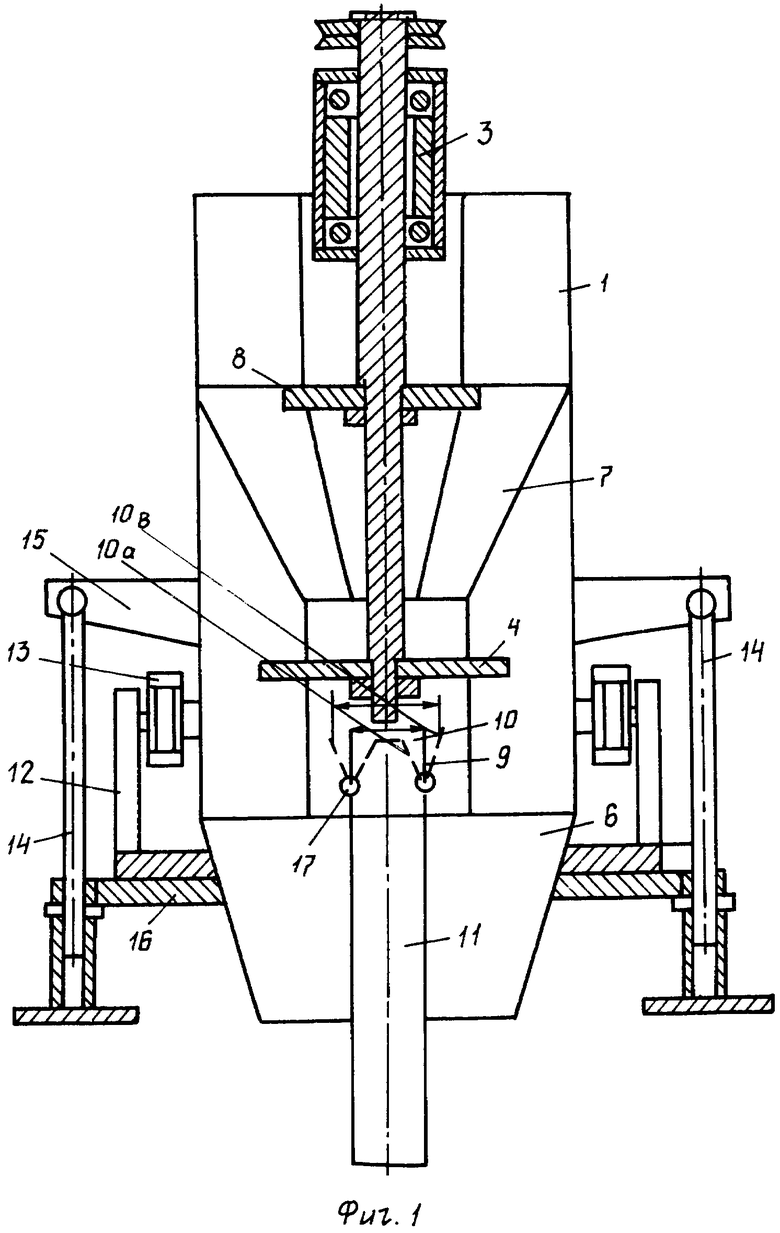

На фиг.1 и 2 показаны общий вид сократителя в разрезе соответственно спереди и сбоку.

Сократитель электромеханический дисковый состоит из корпуса 1 (в данном случае в виде многогранной призмы), загрузочного бункера 2, электропривода с вертикальным валом 3, разбрасывающего диска 4, расположенного внутри корпуса 1 и установленного на валу электропривода 3, щелевого пробоотборного устройства 5, пробоприемника 6 для раздельного отвода сокращенной пробы и опробованного материала. Внутри корпуса 1 соосно с ним и с жестким сочленением по периметру его стенок под загрузочным бункером 2 размещена направляющая усеченная воронка 7. На верхнем срезе по большому основанию воронки 7 на вертикальном валу электропривода 3 соосно и выше разбрасывающего диска 4 установлен усреднительный диск 8.

Пробоотборное устройство 5 выполнено в виде двух подвижных стенок 9, образующих по длине поперечной оси корпуса регулируемую по ширине щель 10 (позиция при вертикальном положении стенок) в основании корпуса 1.

Подвижные стенки 9 совмещены со стенками желоба 11 пробоприемника 6. Желоб 11 служит для раздельного отвода сокращенной пробы. Корпус 1 и пробоприемник 6 соединены между собой посредством стыковочного узла, включающего раму с роликами 12, соединенную с верхней частью пробоприемника 6, направляющую раму 13 для размещения роликов рамы 12. Направляющая рама 13 соединена с нижней частью корпуса 1. Фиксация элементов стыковочного узла для соединения корпуса 1 и пробоприемника 6 осуществляется винтовыми замками, состоящими из поворотных тяг с пружинами 14, которые крепятся на кронштейнах 15 корпуса 1 по его боковым внешним стенкам, и из проушин 16, закрепленных на внешней поверхности стенок пробоприемника 6.

Корпус сократителя может быть выполнен в форме металлического цилиндра или многогранной призмы.

Для целей улучшения условий схода сыпучих материалов после их усреднения, смешивания усреднительный диск может выполняться в варианте с уклоном рабочей поверхности в направлении к стенкам корпуса 1 и усеченной направляющей воронки.

Для регулирования ширины щели 10 каждая подвижная стенка 9 нижней кромкой по длине стенки как вариант соединена со стационарными взаимопараллельными поворотными стержнями 17, равноудаленными от поперечной оси корпуса 1, при этом ширина щели устанавливается одновременным смещением поворотных стержней 17 и каждой стенки 9 во встречном (позиция 10а) или в противоположном (позиция 10в) друг другу направлении на равнозначный угол.

Стабильные показатели работы заявленного сократителя достигаются при условии, что соотношение геометрических размеров ширины щели по расстоянию между верхними кромками подвижных стенок 9 и диаметра разбрасывающего диска 4 должно быть не более 0,4.

Заявленный сократитель электромеханический дисковый предназначен для осуществления способа сокращения и отбора проб сыпучих продуктов в системе контроля качества в различных областях промышленности.

Известен способ смешивания сыпучих материалов [4], включающий подачу одновременно воздуха и компонентов смеси в емкость и перемешивание их во взвешенном состоянии в разреженной атмосфере. Однако при таком перемешивании сыпучих материалов отбор сокращенных проб проблематичен.

Наиболее близким по технической сущности и достигаемому техническому результату заявленному способу сокращения и отбора проб является способ [1, С.229-230], реализованный на специальном пробоотборном устройстве. Известный способ включает подачу опробуемого массива, механическое перемешивание на вращающем диске, отбор пробы от потока материала, опускающегося по стенкам корпуса, с помощью отсекателя и раздельное накопление опробованного массива и сокращенной пробы в соответствующих емкостях. Известный способ исключает систематическую погрешность, но не устраняет в необходимой мере случайную и вероятную систематическую погрешность при оценке достоверных качественных характеристик опробуемого материала.

В настоящей заявке на способ сокращения и отбора проб поставлена задача минимизировать недостатки известных способов, унифицировать технологический процесс для материалов различного класса и назначения, повысить производительность процесса отбора проб.

Поставленная задача по достижению технического результата и сущность предлагаемого способа выражаются тем, что, используя известные элементы технологических приемов, включающих подачу опробуемого массива, механическое перемешивание, отбор сокращенной пробы, в предлагаемом способе технологический процесс осуществляют с использованием заявленного сократителя электромеханического дискового, дополнительно оборудованного направляющей усеченной воронкой, усреднительным диском и регулируемой по ширине щелью, при этом после дополнительного механического перемешивания опробуемого массива на усреднительном диске проводят переформирование массива в сосредоточенный вертикальный нисходящий поток через направляющую усеченную воронку, а затем - в направленный к стенкам корпуса сократителя кольцевой поток, исходящий с разрабатывающего диска, и от кольцевого потока опробуемого массива осуществляется регулируемый непрерывный отбор сокращенной пробы.

Предлагаемый сократитель и способ сокращения и отбора проб с его использованием связаны между собой единым изобретательским замыслом, направлены на достижение единого технического результата, что удовлетворяет требованию «единство изобретения».

Работа сократителя и реализация способа сокращения и отбора проб осуществляется следующим образом. Корпус 1 сократителя устанавливается на ровную горизонтальную площадку с учетом обеспечения возможности смещения пробоприемника 6 с разгрузочными желобами 11, 18 и рамой с роликами 12 по направляющей раме 13 корпуса 1. В рабочем положении пробоотборное устройство 5 и пробоприемник 6 находятся под корпусом 1 и фиксируются винтовыми замками, притягиваясь к корпусу прижимными втулками (на фигуре не показаны) через поворотные тяги с пружинами 14 и проушинами 16.

Исходный сыпучий материал через загрузочный бункер 2 подается внутрь корпуса 1 и попадает на центральную часть поверхности вращающегося усреднительного диска 8. На поверхности усреднительного диска материал перемешивается за счет воздействия на частицы центробежной силы и разбрасывается круговым веером с его поверхности к стенкам корпуса. Со стенок корпуса 1 материал попадает в направляющую усеченную воронку 7 и за счет силы инерции, полученной от вращающего усредительного диска, и силы тяжести массы при свободном падении, подвергается интенсивному переформированию из кругового потока в сосредоточенной вертикальный нисходящий поток. В дальнейшем по направляющей воронке 7 нисходящий поток материала самотеком поступает в центральную часть разбрасывающего диска 4. Попадая на поверхность вращающегося диска 4, поток сыпучего материала вновь перемешивается и круговым веером разбрасывается к стенкам корпуса, вдоль которых кольцевым потоком движется вниз. При помощи расположенного под разбрасывающим диском 4 пробоотборного устройства 5 с подвижными стенками 9, которые образуют по длине поперечной оси корпуса 1 регулируемую по ширине раскрытия щель 10, от потока материала в непрерывном режиме отбирается сокращенная проба. В зависимости от вида, от гранулометрического состава и объема необходимой представительной пробы сыпучего материала ширину щели уменьшают 10а или увеличивают 10в поворотом стержней 17 стенок 9.

В пробоотборном устройстве материал разделяется на два потока. Материал, попадающий в щелевую полость, самотеком выводится по желобу 11 для отвода сокращенной пробы в накопитель эластичного типа «биг-бэг» (на фигуре не показан). Основная масса материала (опробованный материал) удаляется из корпуса 1 также самотеком через разгрузочный желоб 18 пробоприемника 6 в отдельный накопитель (на фигуре не показан).

Предлагаемый сократитель может использоваться для отбора сокращенной пробы как от технологического непрерывного потока материала, так и для отбора проб от неподвижного массива.

В отличие от известного устройства для способа сокращения и отбора проб в предлагаемых технических решениях весь проходящий через рабочую зону материала подвергается усреднению, отбор сокращенной пробы проходит в непрерывном режиме от неоднократно переформированного потока усредненного продукта, что обеспечивает выполнение основных принципов отбора проб: непредпочтительность отбора кусков в точечную пробу и равнопредставительность элементов опробуемого массива в объединенной пробе. Это достигается сочетанием новых элементов в конструкции предлагаемого сократителя: наличие усреднительного диска, направляющей воронки и пробоотборного устройства с регулируемой по ширине щелью, полностью пересекающей пространство под разбрасывающим диском.

Новая конструкция сократителя обеспечивает также отсутствие «зон накопления» опробуемого материала внутри корпуса, что практически исключает необходимость зачистки сократителя после завершения опробования партии материала и загрузки нового вида материала. Предельно упрощен процесс технического обслуживания, разборки и сборки за счет наличия стыковочного узла корпуса и пробоприемника.

Пример выполнения

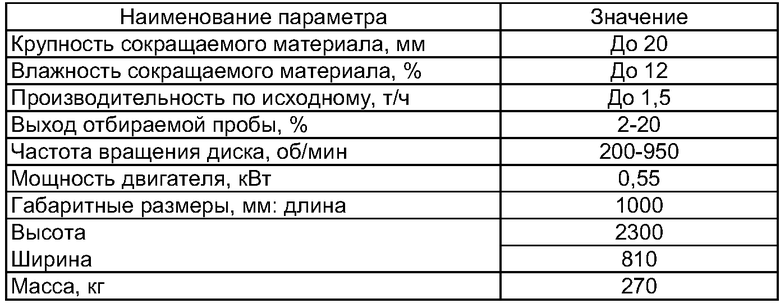

Изготовлена базовая модель заявленного сократителя электромеханического дискового со следующими техническими характеристиками:

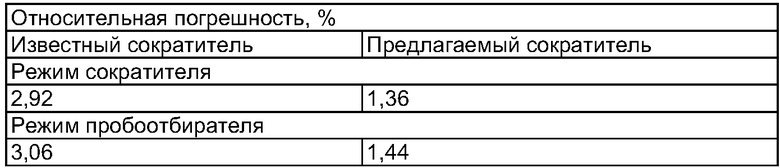

Сократитель был испытан в режиме сокращения потока материала на сыпучих отходах аффинажного производства, будучи установленным в технологической линии, а также в режиме отбора проб при установке отдельно от основного технологического оборудования. Сравнительные результаты опробования:

Сократитель может использоваться для опробования богатых продуктов в технологических процессах, не допускающих наличия потерь и требующих точного контроля качества (в аффинажном, металлургическом, химическом и фармацевтическом производстве).

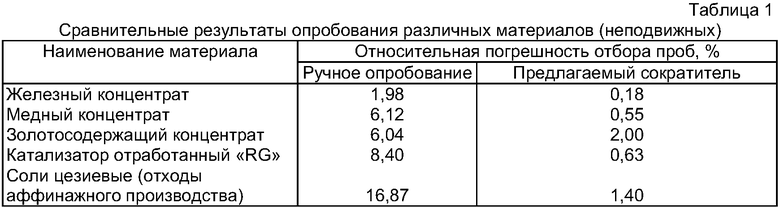

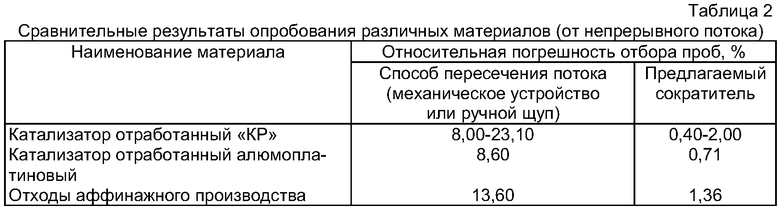

Некоторые сравнительные результаты опробования продукта металлургического производства приведены в табл.1, 2.

Применение базового сократителя позволило обеспечить значительное снижение случайной и вероятной систематической погрешности отбора проб. В ходе работы относительная погрешность отбора пробы от партии материала не превышала 2,0%. Производительность труда работников, занимающихся опробованием, увеличилась более чем в 4 раза.

Применение нового сократителя в системе контроля качества продуктов производства позволяет облегчить труд работников ОТК, повысить точность и представительность опробования, уменьшить ошибки определения измеряемых и расчетных показателей, снизить невязку товарного баланса.

В процессе эксплуатации предлагаемого сократителя подтверждена его надежность, простота технического обслуживания, стабильность результатов при оценке количественных и качественных показателей состава и свойств сыпучих материалов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. В.З.Козин. Контроль технологических процессов обогащения. Учебник для вузов. Екатеринбург: Издательство УГГУ, 2005. 303 с., с.69-72, с.104-105, с.229-230.

2. Полезная модель, пат.№50872.

3. Полезная модель, пат.№59441.

4. Заявка на изобретение №2005115000/15, Бюл. №32, 2006 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНЦИЯ ОПРОБОВАНИЯ ПУЛЬПЫ И СПОСОБ ОПРОБОВАНИЯ ПОТОКА ПУЛЬПЫ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2011 |

|

RU2511377C2 |

| Устройство для отбора пробы при бурении | 1977 |

|

SU791964A1 |

| Устройство для отбора проб влажных материалов | 1980 |

|

SU905697A1 |

| Сократитель проб | 1975 |

|

SU568862A1 |

| Пробоотборник для отбора проб сыпучих материалов | 1980 |

|

SU887993A1 |

| Устройство для обработки проб сыпучих материалов (его варианты) | 1982 |

|

SU1074992A1 |

| Способ дискретного отбора пульповых проб и устройство для его осуществления | 1990 |

|

SU1810782A1 |

| Устройство для порционного отбора проб жидкости | 1982 |

|

SU1030697A1 |

| Способ и устройство опробования движущегося потока сыпучего материала | 2020 |

|

RU2734974C1 |

| Установка для приготовления проб сыпучих материалов | 1981 |

|

SU995878A1 |

Устройство предназначено для использования при сокращении и отборе проб сыпучих материалов и может применяться в системе контроля качества подготовки сырья в различных отраслях промышленности. Внутри корпуса электромеханического дискового сократителя под загрузочным бункером размещена направляющая усеченная воронка. На уровне ее верхнего среза по большому основанию на вертикальном валу соосно и выше разбрасывающего диска установлен усреднительный диск. Пробоотборное устройство расположено ниже разбрасывающего диска. Оно выполнено в виде двух подвижных стенок, образующих по длине поперечной оси корпуса регулируемую по ширине щель. Корпус и пробоприемник фиксируются между собой стыковочным узлом, состоящим из рамы с роликами. Фиксация элементов узла крепления корпуса и пробоприемника осуществляется винтовыми замками. Применение сократителя и способа сокращения отбора проб с его использованием за счет простоты и надежности конструкции обеспечивает получение стабильных результатов при оценке количественных и качественных показателей состава и свойств сыпучих материалов. 2 н. и 5 з.п. ф-лы, 2 ил., 2 табл.

| Козин В.З | |||

| Контроль технологических процессов обогащения | |||

| - Екатеринбург, 2005, с.104, 105 | |||

| Устройство для отбора, подготовки и доставки проб | 1988 |

|

SU1601545A1 |

| Установка для подготовки лабораторных проб | 1985 |

|

SU1366216A1 |

| US 5505096 A, 09.04.1996 | |||

| JP 7072048 A, 17.03.1995. | |||

Авторы

Даты

2009-02-20—Публикация

2007-07-18—Подача