f5

Ш

(Л

со

О5 О5

tc

05

| название | год | авторы | номер документа |

|---|---|---|---|

| Щековая дробилка | 1978 |

|

SU706111A1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

| Устройство для подготовки лабораторных проб | 1980 |

|

SU991232A1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2181626C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147463C1 |

| Распределитель питания конусной дробилки | 1979 |

|

SU808132A1 |

| Вертикальная дробилка ударно-истирающегодЕйСТВия | 1979 |

|

SU837402A1 |

| Устройство для дробления плодов и овощей | 1980 |

|

SU967459A1 |

| Устройство для загрузки конусной дробилки | 1977 |

|

SU933105A1 |

| Конусная дробилка | 1988 |

|

SU1595561A1 |

Изобретение может быть использовано для подготовки лабораторных проб к анализу в металлургической, горно-рудной и других областях про- мьппленности. Цель - повьшение эффективности дробления и оперативности пробоприготовления. Дробящие диски 10-12 ротора выполнены в виде эллипсов, а под днищем корпуса, расположенным под делителем 16 проб j

фаг.2

1366

накрест расположены в вертикальной плоскости лотки 19 и 23 с концентрич- но расположенными приемными кольцеобразными воронками. Материал равномерным потоком поступает из загрузочной воронки 17 в корпус 8, где с помощью рассекающего конуса 15 равномерно заполняет зазоры между корпусом и ротором и под действием последнего подвергается дроблению. Эллипс- ная форма дробящих дисков 10-12 позволяет иметь на каждой ступени дро1

Изобретение относится к конструкции устройств для приготовления проб к анализу, в частности к установкам для.подготовки лабораторных проб, и может быть использовано в металлургической, горно-рудной, строительной химической и других отраслях промышленности.

Целью изобретения является повы- шение эффективности процесса дробления и оперативности пробоприготовле- ния

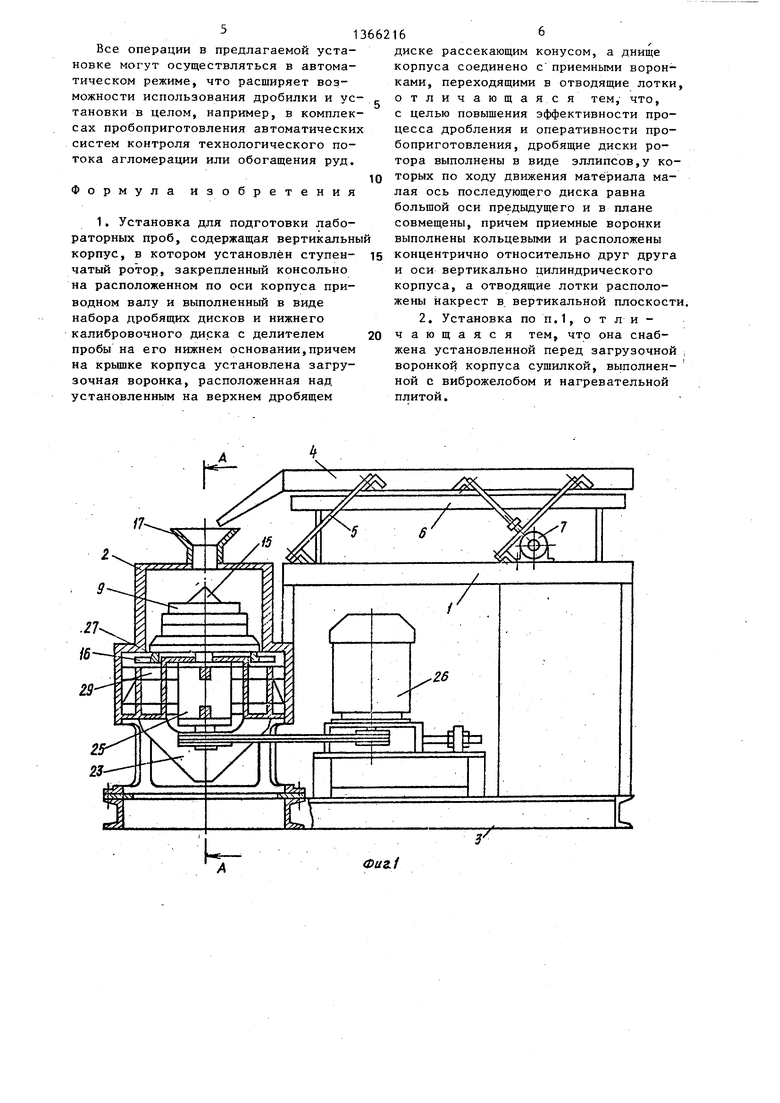

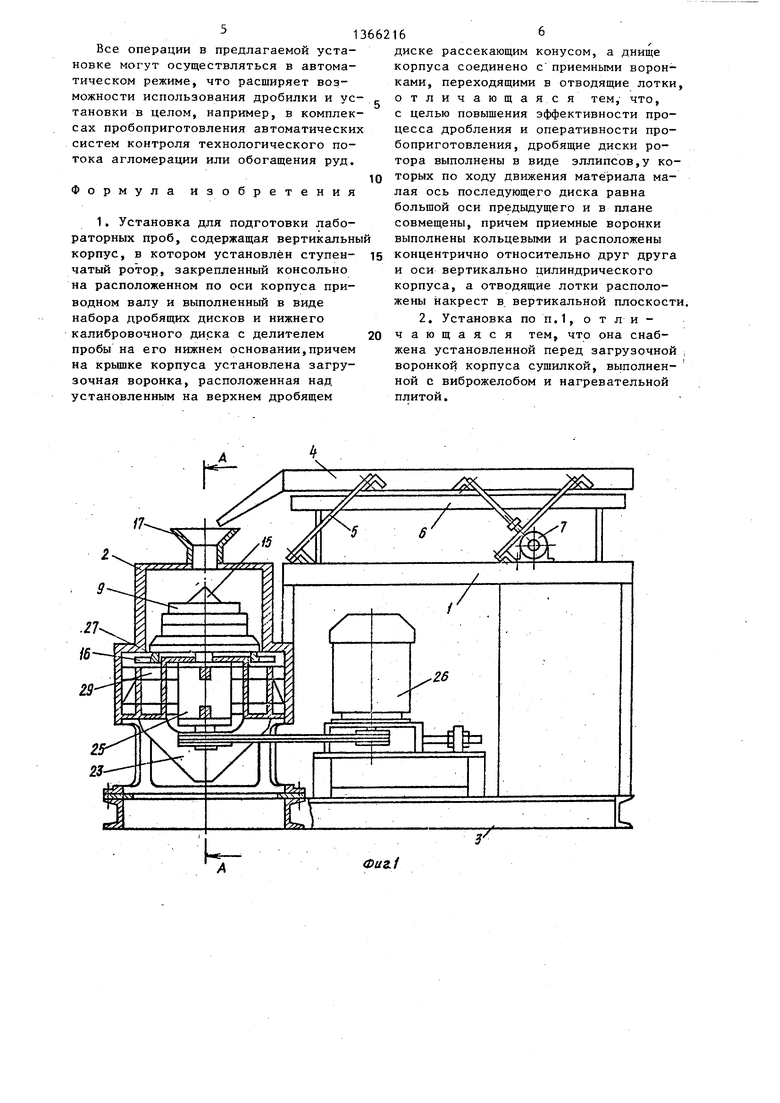

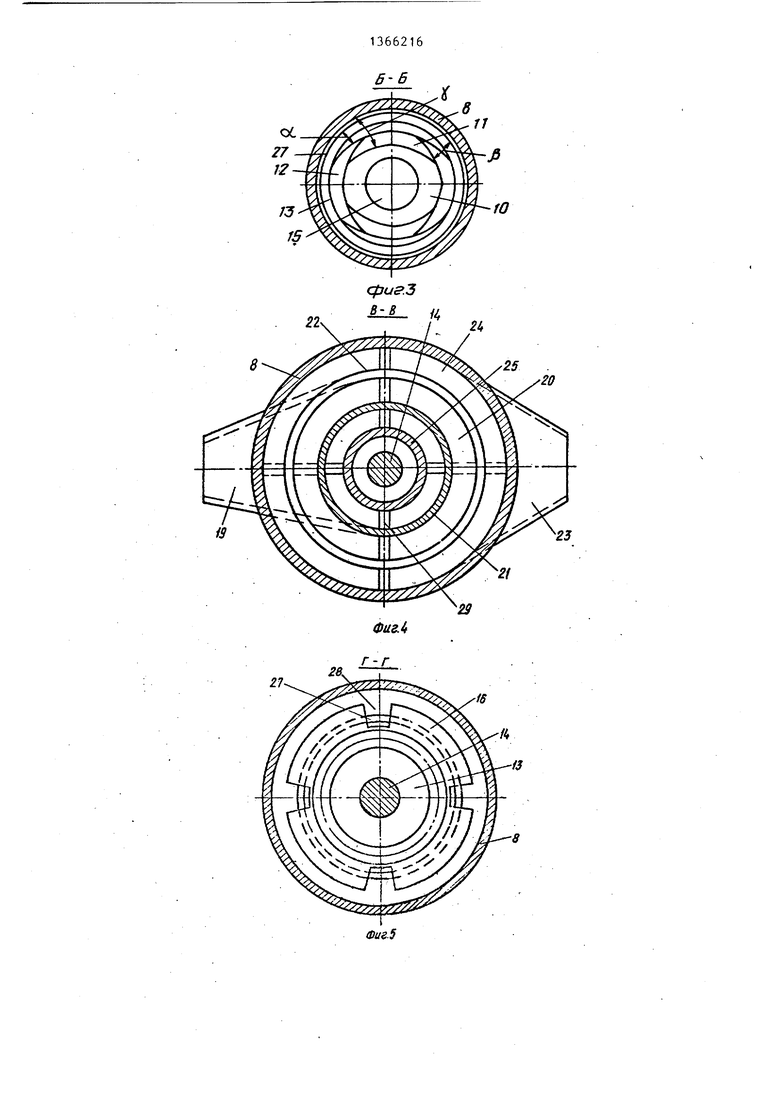

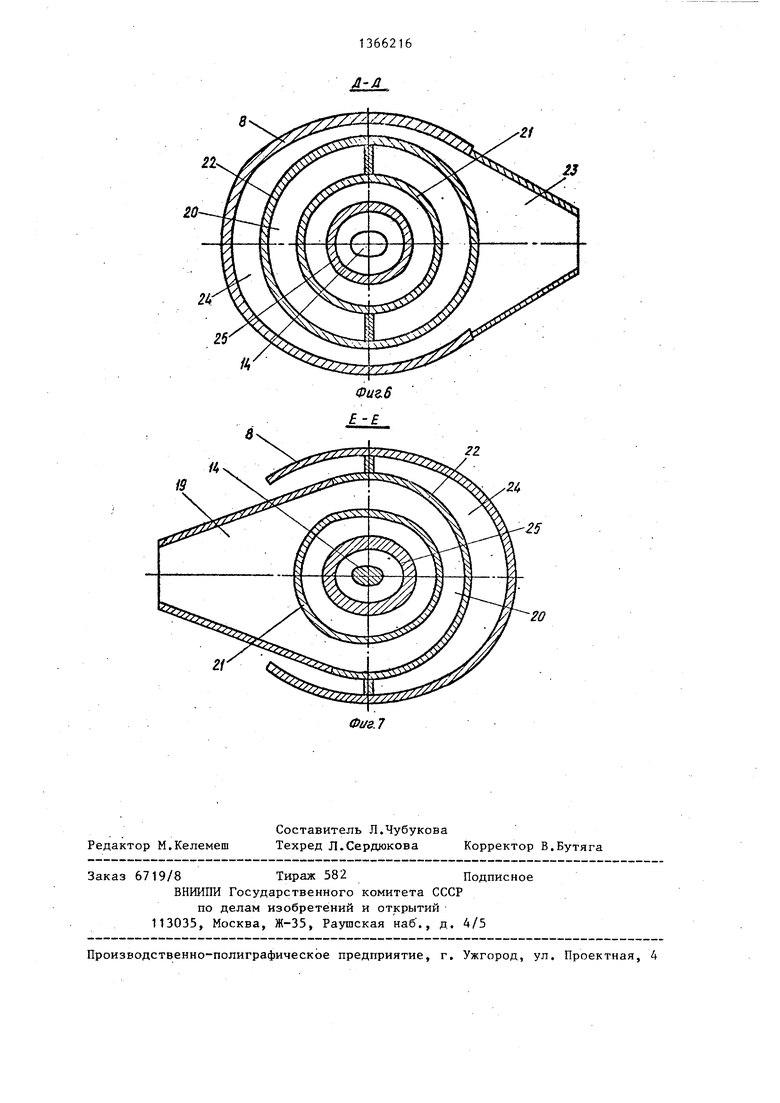

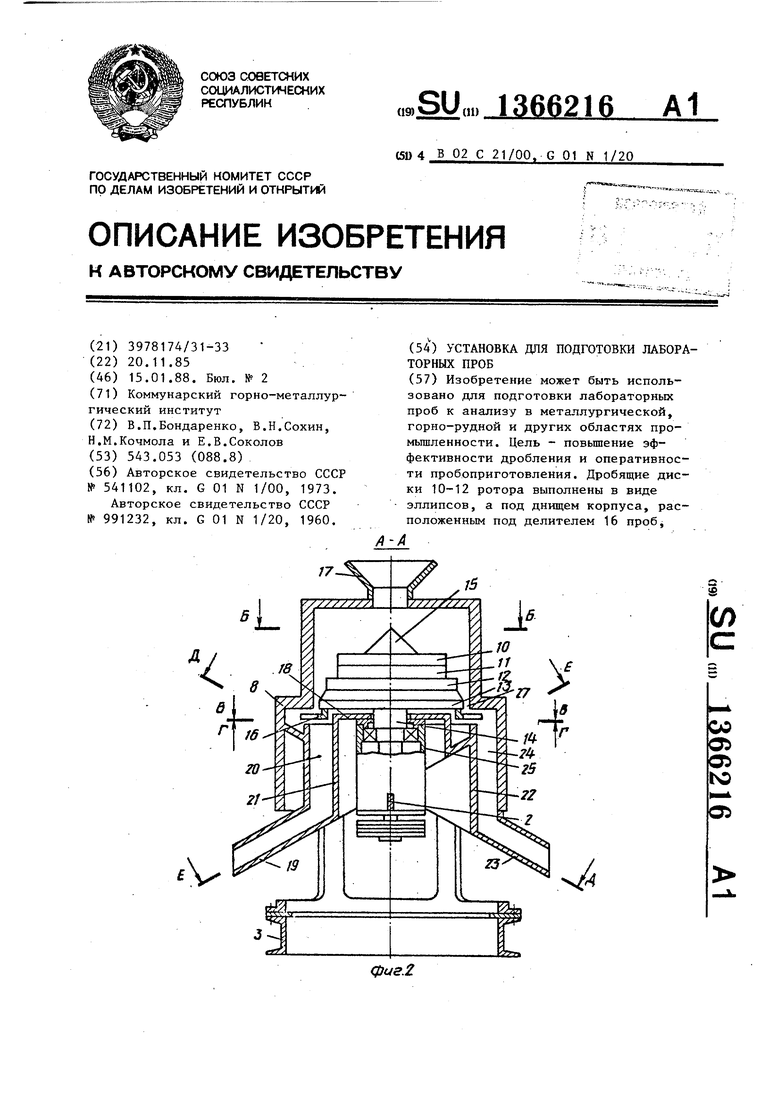

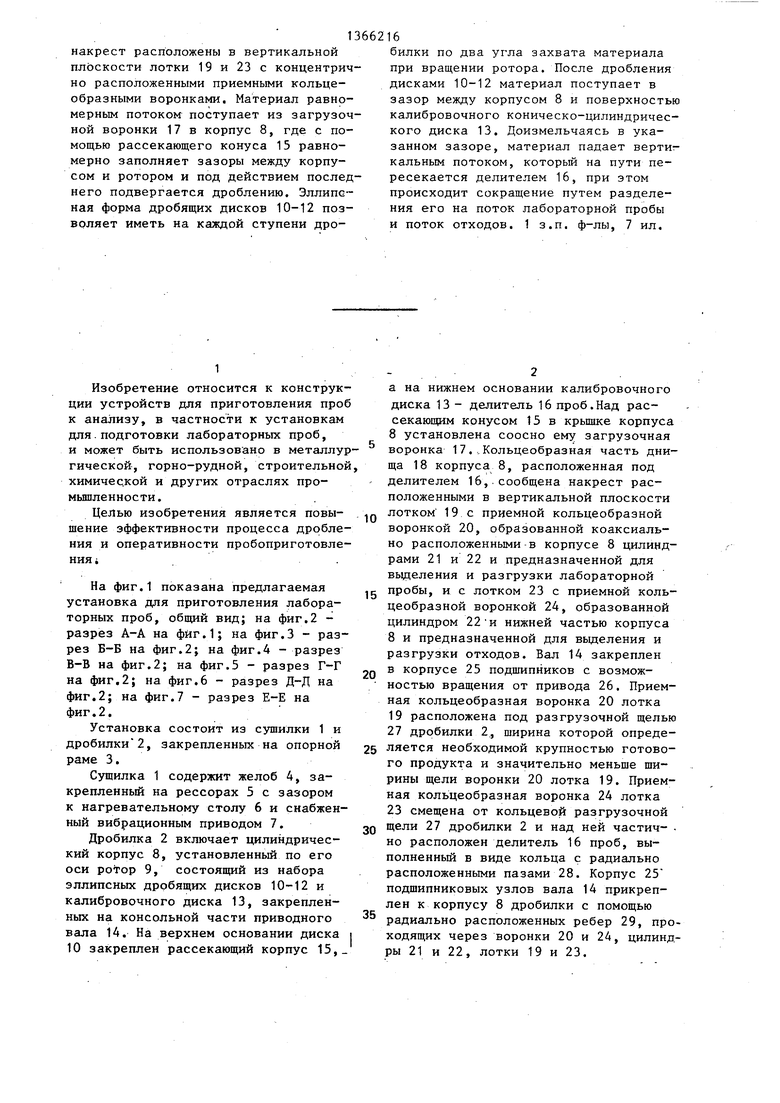

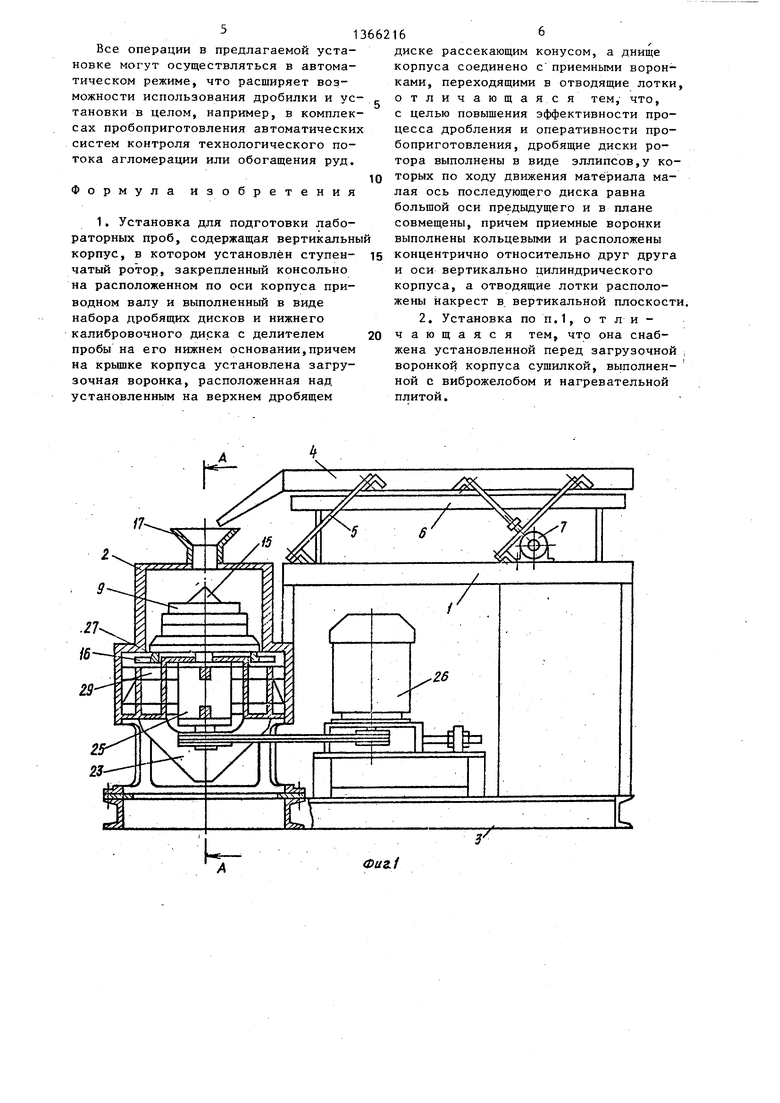

На фиг.1 показана предлагаемая установка для приготовления лабораторных проб, общий вид; на фиг.2 - разрез А-А на фйг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.2; на фиг.З - разрез Г-Г на фиг.2; на фиг.6 - разрез Д-Д на фиг.2; на фиг.7 - разрез Е-Е на фиг.2.

Установка состоит из сушилки 1 и дробилки 2, закрепленных на опорной раме 3.

Сушилка 1 содержит желоб 4, закрепленный на рессорах 5 с зазором к нагревательному столу 6 и снабженный вибрационным приводом 7.

Дробилка 2 включает цилиндрический корпус 8, установленный по его оси ротор 9, состоящий из набора эллипсных дробящих дисков 10-12 и калибровочного диска 13, закрепленных на консольной части приводного вала 14. На верхнем основании диска 10 закреплен рассекающий корпус 15,

16

билки по два угла захвата материала при вращении ротора. После дробления дисками 10-12 материал поступает в зазор между корпусом 8 и поверхностью калибровочного коническо-цилиндричес- кого диска 13. Доизмельчаясь в указанном зазоре, материал падает вертиг- кальным потоком, которьш на пути пересекается делителем 16, при этом происходит сокращение путем разделения его на поток лабораторной пробы и поток отходов. 1 з.п. ф-лы, 7 ил.

5

0

5

Q

5

а на нижнем основании калибровочного диска 13 - делитель 16 проб.Над рассекающим конусом 15 в крьшке корпуса 8 установлена соосно ему загрузочная воронка 17..Кольцеобразная часть днища 18 корпуса 8, расположенная под делителем 16,.сообщена накрест расположенными в вертикальной плоскости лотком 19 с приемной кольцеобразной воронкой 20, образованной коаксиаль- но расположенными в корпусе 8 цилиндрами 21 и 22 и предназначенной для выделения и разгрузки лабораторной пробы, и с лотком 23 с приемной кольцеобразной воронкой 24, образованной цилиндром 22 И нижней частью корпуса 8 и предназначенной для выделения и разгрузки отходов. Вал 14 закреплен в корпусе 25 подшипников с возможностью вращения от привода 26. Приемная кольцеобразная воронка 20 лотка 19 расположена под разгрузочной щелью 27 дробилки 2., ширина которой определяется необходимой крупностью готового продукта и значительно меньше ширины щели воронки 20 лотка 19. Приемная кольцеобразная воронка 24 лотка 23 смещена от кольцевой разгрузочной щели 27 дробилки 2 и над ней частич- - но расположен делитель 16 проб, выполненный в виде кольца с радиально расположенными пазами 28. Корпус 25 подшипниковых узлов вала 14 прикреплен к корпусу 8 дробилки с помощью радиально расположенных ребер 29, проходящих через воронки 20 и 24, цилиндры 21 и 22, лотки 19 и 23.

Установка работает следующим образом.

Пробный материал загружают на желоб 4 сушилки 1 со стороны, противо- положной расположению загрузочной воронки 17 дробилки 2, после чего включают вибропривод 7 и материал равномерно распределяется по поверхности желоба 4, нагретой предварительно от нагревательного стола 6, после этого вибропривод 7 выключают. Происходит сушка пробного материала за счет контакта его с нагретой поверхностью желоба 4.

После окончания сушки материала включают в работу привод 26 дробилки 2 и после набора ротором 9 от приводного вала 14 устойчивых оборотов Снова включают вибропривод 7 жело- ба 4. Материал равномерным потоком поступает из желоба 4 сушилки 1 в загрузочную воронку 17, а из последней - в корпус 8, где с помощью рассекающего конуса 15 равномерно за- полняет зазоры между корпусом 8 и ротором 9 и под действием последнего подвергается дроблению. Эллипсная форма каждого из дробящих дисков 10-12 позволяет иметь на каждой сту- пени дробления по два угла захвата материала при вращении ротора (фиг.З где oi - угол, образуемый вертикальными поверхностями эллипсного диска 12 и корпуса 8; jb- угол, образуемый вертикальными поверхностями эллипсного диска 11 и корпуса 8, у - угол, образуемый вертикальными поверхностями эллипсного диска 10 и корпуса 8), что повышает эффективность дробления и оперативность пробоприготовления, а ступенчатая форма ротора 9 по высоте при цилиндрической форме корпуса 8 обеспечивает обработку материал с большой исходной крупностью при не значительной высоте камеры дробления.

Ступенчатость ротора по высоте обеспечена тем, что малая ось последующего диска равна большей оси предыдущего и в плане совмещены. Эти условия обеспечивают обработку материала с размерами кусков, превьш аю- щими примерно в 1,5 раза сумму толщины двух соседних дисков, и повы- шение производительности в 1,4-1,6 раза.

Изменение этих условий как в одну, так и в другую сторону приводит

6

к снижению эффективности дробления рупнокускового пробного материала. Симметричное крепление эллипсных дисков на приводном валу снижает шу- о- и пылеобразование, что создает благоприятные условия эксплуатации.

После дробления дисками 10-12 атериал поступает в зазор между корпусом 8 и поверхностью калибровочного диска 13, выполненной коническо- цилиндрической формы, при этом диаетр верхнего основания усеченного конуса диска 13 равен большой оси эллипса закрепленного на нем диска 12, а цилиндрическая поверхность иска 13 и цилиндрическая поверхность корпуса 8 образуют разгрузочную щель 27 дробилки. Доизмельчаясь в указанном зазоре, материал истекает из разгрузочной щели 27 и свободно падает вертикальным кольцеобразным потоком, который на пути пересекается вращающимся делителем 16, при этом часть материала через пазы 28 делителя продолжает вертикальное падение и в виде готовой лабораторной пробы попадает в воронку 20 лотка 19, а другая часть материала при падении попадает на делитель 16 и под действием центробежных сил отбрасывается в воронку 24 лотка 23. Таким образом, происходит сокращение пробы в процессе дробления. Из дробилки 2 по наклонному лотку 19 вьщается лабораторная проба, а по наклонному лотку 23 - отходы.

По окончании дробления привод 7 желоба 4 сушилки 1 и привод 26 вала 14 дробилки 2 отключают, лабораторную пробу используют по назначению, а отходы отправляют в отвал.

При необходимости обработки сухого пробного материала сушилку 1 используют как вибрационный питатель.

Цилиндрическая форма приемных кольцеобразных воронок 20 и 24 и вертикальное их расположение, а также расположение лотков 19 и 23 под углом к горизонтали, превышающим угол естественного откоса обрабатываемого материала, позволяют последнему беспрепятственно покидать корпус дробилки без участия обслуживающего персонала под действием гравитационньге сил, получать достаточную представительность проб и повысить оперативность пробоприготовления.

13662

Все операции в предлагаемой установке могут осуществляться в автоматическом режиме, что расширяет возможности использования дробилки и установки в целом, например, в комплексах пробоприготовления автоматических систем контроля технологического потока агломерации или обогащения руд.

Формула изобретения

0

s 0

166

диске рассекающим конусом, а днище корпуса соединено с приемными воронками, переходящими в отводящие лотки, отличающаяся тем,- что, с целью повышения эффективности процесса дробления и оперативности пробоприготовления, дробящие диски ротора выполнены в виде эллипсов,у которых по ходу движения материала малая ось последующего диска равна большой оси предыдущего и в плане совмещены, причем приемные воронки выполнены кольцевыми и расположены концентрично относительно друг друга и оси вертикально цилиндрического корпуса, а отводящие лотки расположены накрест в вертикальной плоскости.

Фиг.1

В-Б

8

11

2г21

21

23

| Устройство для приготовления проб | 1973 |

|

SU541102A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для подготовки лабораторных проб | 1980 |

|

SU991232A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-15—Публикация

1985-11-20—Подача