Изобретение относится к способу переработки природного или синтетического мела в первую очередь с целью получения химически чистого мела, который может быть использован в различных отраслях промышленности, таких как фармацевтическая, парфюмерная, пищевая, медицинская и др., а также к способу получения из отходов этого производства известково-аммиачной селитры, являющейся широко используемым в сельском хозяйстве удобрением. Основным продуктом способа является химически чистый мел (карбонат кальция).

Известен способ получения очищенного карбоната кальция (мела), защищенный патентом РФ 2027672, С01F 11/18, 1995 г. Сущность этого способа заключается в разложении природного или синтетического карбоната кальция в азотной кислоте при ее расходе 1,13-1,28 кг/кг (стехиометрия 100-113%) при 50-55°С в течение 45-90 мин, обработке карбонатом кальция образовавшейся пульпы в течение 20-50 мин при расходе карбоната кальция 7,7-31% от массы исходного сырья. После отделения образовавшегося примесного осадка маточник обрабатывают карбонатом аммония в две ступени, на первую из которых подают 9,4-21,0% от общего расхода карбоната аммония, отделяют осадок - мел первой стадии конверсии. Этот мел возвращают в процесс на стадию обработки пульпы. Отделенный маточник на второй ступени обрабатывают оставшимся количеством карбоната аммония с последующим отделением целевого продукта. Целесообразно для обработки кислой пульпы использовать исходный природный или синтетический карбонат кальция или осадок - мел, полученный на первой ступени обработки карбонатом аммония.

В результате получают продукт, в котором содержится:

СаСО3 - 98-99%;

MgCO3 - 0,30-0,37%;

Fe2O3 - 0,05-0,10%;

Al2O3 - 0,05-0,10%.

Недостатком этого способа является, прежде всего, невозможность получения продукционного мела высокого качества, а также достаточно низкий выход готового продукта за счет использования полученного в процессе синтетического мела для подавления избыточной кислотности и выделения примесей. Способ предусматривает двухступенчатую очистку продукта, что технологически усложняет процесс.

Кроме того, данный способ позволяет в результате переработки получить только один продукт и иметь отход производства в виде нерастворимого остатка.

Наиболее близким к описываемому по технической сущности и достигаемому результату является другой известный способ комплексной переработки природного мела с получением химически осажденного мела высокой чистоты и известково-аммиачной селитры (А.П. Филиппов, Г.К. Целищев. «Получение химически осажденного мела высокой чистоты». Химическая технология, №11, 2004, с.5-8).

Предложенный способ включает разложение природного мела азотной кислотой, введение в полученную суспензию мела, отделение нерастворимого остатка фильтрацией, последующую конверсию раствора нитрата кальция карбонатом аммония, фильтрацию полученной суспензии с отделением мела и переработку отделенного от мела раствора нитрата аммония на известково-аммиачную селитру.

По этому способу разложение природного и/или синтетического мела, представляющего по существу карбонат кальция с некоторым количеством примесей (полуторные оксиды и силикаты), осуществляют азотной кислотой. По данному способу на разложение подают азотную кислоту в количестве 100-113,5% от стехиометрического, время разложения при этом не менее 90 минут, что было признано наиболее целесообразным, так как указано в статье, установлено, что при продолжительности контактирования реагентов менее 90 мин процесс разложения карбонатов протекает с сильным пенообразованием и выбросом пульпы. Соотношение твердой фазы к жидкой фазе (далее Т:Ж) на этой стадии составляет 1:(1,90-2,25). Температура разложения 50-55°С (в соответствии с таблицей 1 статьи). В полученную суспензию разложения вводят мел в количестве 7,7-13,5% от количества исходного сырья, значение рН маточника - 4,6-5,1 (таблица 2, там же). Температура процесса 60-70°С (первая ступень очистки). Далее по известному способу суспензию (после обработки мелом) фильтруют и маточный раствор подвергают второй ступени очистки при температуре 60-70°С раствором карбоната аммония, концентрацией 30-35%, взятого в количестве, необходимом для достижения рН 6,5-7,5.

В результате проведения этой операции получают осадок - мел, загрязненный примесями, которые возвращают на первую ступень очистки, и маточник, содержащий раствор нитрата кальция. Этот маточник обрабатывают оставшимся количеством (от второй ступени очистки) карбоната аммония. В результате получают готовый продукт (очищенный мел белизной 97-99,8%). Далее осадок примесей, отделенный ранее и содержащий 10-17% кальция, и раствор нитрата аммония смешивают в определенных пропорциях с исходным мелом, смесь сушат и гранулируют, т.е. получают известково-аммиачную селитру (ИАС).

Недостатком способа является получение недостаточно чистого конечного продукта (мела). Так, в конечном продукте содержание СаСО3+MgCO3 - 99,2%, Fe2O3 - 0,002%, Al2O3 - 0,02-0,07%, MnO - 0,001%, NO3 - 0,20-0,25%, H2O - 0,45%. Белизна продукта - 97-99,8%.

Кроме того, за счет полного разложения сырья азотной кислотой практически все примеси переходят в раствор, что в дальнейшем потребует конверсию нитрата кальция карбонатом аммония осуществлять ступенчато (1-я ступень - доочистка раствора нитрата кальция, 2-я ступень - получение готового продукта - очищенного мела). Весь технологический процесс длителен по времени и требует большого числа технологических аппаратов и их объемов.

Что касается получения второго продукта - ИАС, то на его производство потребуются значительные энергетические затраты на стадии сушки вследствие получения разбавленного раствора.

Задачей изобретения являлась разработка такого способа комплексной переработки природного и/или синтетического мела, который позволил бы получить готовый продукт - мел более высокого качества при одновременном технологическом упрощении процесса за счет снижения объемов технологического оборудования и числа операций, а на стадии получения ИАС позволил бы сократить энергозатраты.

Поставленная задача решается тем, что предложен способ комплексной переработки природного и/или синтетического мела, включающий разложение его азотной кислотой, введение в полученную суспензию мела, отделение нерастворимого остатка фильтрацией, последующую конверсию раствора нитрата кальция карбонатом аммония, фильтрацию полученной суспензии с отделением мела и переработку отделенного от мела раствора нитрата аммония на известково-аммиачную селитру путем его смешения с отделенным нерастворимым остатком и сырьевым мелом, гранулирование продукта. В предложенном способе разложение мела азотной кислотой осуществляют при норме ее 80-95% от стехиометрического в течение 30-50 минут при соотношении Т:Ж = 1: (2,5-3,5), мел вводят в суспензию разложения в количестве, необходимом до достижения рН 5,5-6,0, а полученный после конверсии мел выводят из процесса в качестве готового продукта, раствор нитрата аммония упаривают до концентрации 70-95% по нитрату аммония и направляют на получение ИАС. В этом способе целесообразно на конверсию нитрата кальция подавать 47-54%-ный раствор карбоната аммония в количестве, необходимом до достижения рН 7,5-8,5.

Сущность способа заключается в том, что на стадию разложения природного и/или синтетического мела азотную кислоту подают в количестве 80-95% от стехиометрического. При этом процесс разложения идет без дополнительного подвода тепла - разогрев происходит только за счет тепла реакции. Это основано на том, что особенностью природного мела и его основного вещества - карбоната кальция - является способность растворяться в кислотах без нагревания. Мел состоит из кальцита (СаСО3), доломита (CaMg(CO3)2), магнезита (MgCO3), сидерита (FeCO3). При расходе азотной кислоты менее 100% от стехиометрического происходит взаимодействие только с кальцийсодержащими минералами, остальные минералы остаются практически не разложенными и уходят в нерастворимый остаток, а полученный после фильтрации раствор нитрата кальция получается достаточно чистым. Норма кислоты 80-95% от стехиометрического выбрана, исходя из следующего: при уменьшении ее ниже 80% кальцийсодержащие минералы растворяются не полностью, а при расходе более 95% начинают растворяться примеси, что, с одной стороны, для получения чистого мела потребует стадии дополнительной очистки, а с другой стороны, - не позволит использовать полученный осадок в производстве ИАС. Отсутствие дополнительного разогрева не вызывает бурного пенообразования, поэтому нет необходимости растягивать процесс по времени.

Установлено, что наиболее целесообразное время реакции составляет 30-50 мин. Снижение его до менее 30 мин не позволит полностью провести реакцию разложения, а при 50 мин полностью достигается необходимый эффект и увеличение его нецелесообразно. Большую роль играет и соотношение Т:Ж. Выбранное нами соотношение Т:Ж=1:2,5-3,5 обеспечивает получение суспензии, которая хорошо перемешивается, обеспечивая необходимый режим разложения мела, а также способствует дальнейшей хорошей фильтрации. Уменьшение в ней жидкой фазы приводит к очень плохой фильтрации, а увеличение - разбавляет раствор нитрата кальция и в итоге вызывает дополнительные затраты энергии.

Далее на стадии получения ИАС было предложено раствор нитрата аммония предварительно упаривать до концентрации 70-95%, а затем смешивать с остальными компонентами. Это приводит к сбережению энергоресурсов, т.к. удаление влаги на стадии упаривания - менее энергоемкий процесс, чем на стадии сушки. Кроме того, этот прием позволит получать гранулированный ИАС, используя не только грануляторы типа БГС, но и башни приллирования, что дает более широкие возможности использования способа в зависимости от имеющегося на конкретном предприятии оборудования.

Осуществление способа проиллюстрировано в примере.

Пример. Все опыты проводили на пробе следующего химического состава (мас.%): СаСО3 - 93,84; MgO - 0,17; Fe2O3 - 0,27; Al2O3 - 0,73; н.о. - 3,68; SiO2 - 1,50; Cu -0,0067; Mn - 0,040 (в пересчете на сухое вещество).

Навеску 1000 г исходного природного мела смешивали с промывной водой в количестве 774 г. В полученную пульпу дозировали концентрированную азотную кислоту (53%) в количестве 90% от стехиометрического количества на СаО исходного мела - 2226 г. Температура пульпы повышалась за счет выделения теплоты химической реакции до 40°С. Время подачи кислоты - 40 минут, Т:Ж=1:3. После окончания подачи кислоты пульпу нагревают до t=75-85°С. Суспензия содержит 134 г/л Са, в нее дозируют порцию исходного мела в количестве 100 г (10%), значение рН 5,9. Пульпу в количестве 3637,1 г фильтруют. При этом получают фильтрат, содержащий 140 г/л Са, и нерастворимый остаток в количестве 173,6 г, влажностью 50%, который без промывки используют для получения азотсодержащего удобрения, известково-аммиачной селитры. Очищенный раствор нитрата кальция в количестве 3463,5 г подвергают обработке раствором карбоната аммония в количестве 1613,1 г (концентрация 52%). Пульпу фильтруют, осадок (целевой мел) промывают трехкратной противоточной промывкой и сушат. При этом получают СаСО3 в количестве 868,4 г. Карбонат кальция состава, % на сухое вещество: СаСО3 - 99,8%, Fe2O3 - 2·10-4, Al2O3 - 4·10-4, Cu - 5·10-4, NO3 - следы, MnO - 0,001%. Белизна - коэффициент отражения - 99%. Раствор нитрата аммония, основной фильтрат, в количестве 3339,8 г, и первую промывную воду направляют на упарку. Полученный раствор в количестве 1661,7 г с содержанием основного вещества (нитрата аммония) 74% смешивают с высушенным нерастворимым остатком в количестве 86,8 г и исходным карбонатным сырьем в количестве 301,5 г, полученную смесь подают в барабанный гранулятор-сушилку (БГС). Полученное удобрение содержит 26% азота общего, имеет прочность 2 кг на гранулу.

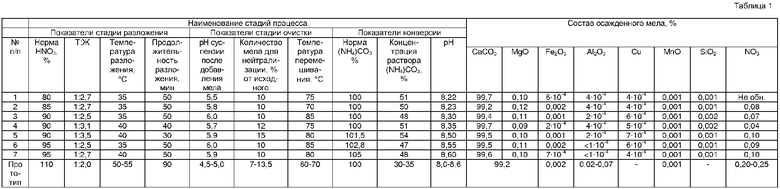

Результаты остальных опытов сведены в таблицу 1.

Как следует из данных, представленных в таблице 1, предложенный способ получения химически чистого мела позволяет, прежде всего, повысить качество очистки исходного мела от сопутствующих примесей, а также сократить приблизительно в 2 раза продолжительность стадии разложения мела при снижении пеновыделения вследствие более низкой температуры (около 40°С против 50-55°С в прототипе); количество стадий очистки мела (до одной); снизить металлоемкость аппаратурного оформления процесса; повысить концентрацию продукционного раствора аммиачной селитры, исключить стадию доочистки раствора нитрата кальция методом конверсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО УГЛЕКИСЛОГО КАЛЬЦИЯ И АЗОТНО-СУЛЬФАТНОГО УДОБРЕНИЯ В ПРОЦЕССЕ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2012 |

|

RU2509724C1 |

| КОМПЛЕКСНЫЕ УДОБРЕНИЯ НА ОСНОВЕ АММИАЧНОЙ СЕЛИТРЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2003 |

|

RU2237046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2012 |

|

RU2530148C2 |

| АНАЛИЗАТОР ПУЛЬПЫ НИТРАТНОГО МЕЛА | 2019 |

|

RU2701868C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2005 |

|

RU2286320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 1996 |

|

RU2096394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2008 |

|

RU2362757C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ (ВАРИАНТЫ) | 2005 |

|

RU2281921C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СТРОНЦИЯ | 1991 |

|

RU2048439C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ | 1998 |

|

RU2146226C1 |

Изобретение относится к способу переработки природного или синтетического мела с получением химически чистого мела, который может быть использован в различных отраслях промышленности, а также к способу получения из отходов этого производства известково-аммиачной селитры (ИАС). Способ включает разложение природного и/или синтетического мела азотной кислотой, введение в полученную суспензию мела, отделение нерастворимого остатка фильтрацией, последующую конверсию раствора нитрата кальция карбонатом аммония, фильтрацию полученной суспензии с отделением мела и переработку отделенного от мела раствора нитрата аммония на известково-аммиачную селитру путем его смешения с отделенным нерастворимым остатком и сырьевым мелом, гранулированием продукта. Для разложения мела азотную кислоту берут в количестве 80-95% от стехиометрического в течение 30-50 минут, при соотношении Т:Ж=1:2,5-3,5, мел вводят в суспензию разложения в количестве, необходимом до достижения рН 5,5-6,0, а полученный после конверсии мел выводят из процесса в качестве готового продукта. Раствор нитрата аммония упаривают до концентрации 70-95% по нитрату аммония и направляют на получение ИАС. На конверсию нитрата кальция подают 47-54%-ный раствор карбоната аммония в количестве, необходимом до достижения рН 7,5-8,5. Способ позволяет получить мел более высокого качества при одновременном технологическом упрощении технологического процесса и сократить энергозатраты на стадии получения ИАС. 1 з.п. ф-лы, 1 табл.

| ФИЛИППОВ А.П., ЦЕЛИЩЕВ Г.К | |||

| Получение химически осажденного мела высокой чистоты | |||

| Химическая технология, №11, 2004, с.5-8 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ ВЫСОКОЙ ЧИСТОТЫ ИЗ КАЛЬЦИЕВОГО И КАРБОНАТНОГО РАСТВОРОВ | 2002 |

|

RU2217378C1 |

| DE 3510695 А, 25.09.1986. | |||

Авторы

Даты

2009-02-27—Публикация

2006-12-21—Подача