Область техники

Настоящее изобретение относится к броне для использования в конусной дробилке, имеющей, по меньшей мере, одну опорную поверхность, предназначенную опираться на несущий броню элемент, и первую рабочую поверхность, предназначенную для контакта с материалом, который подается в верхнюю часть дробилки и подлежит дроблению, и дробить указанный материал в разгрузочной щели между первой рабочей поверхностью и соответствующей второй рабочей поверхностью на второй броне, работающей совместно с броней.

Настоящее изобретение также относится к способу изготовления брони вышеупомянутого типа для использования в конусной дробилке.

Настоящее изобретение также относится к конусной дробилке, которая, с одной стороны, имеет первую броню, имеющую, по меньшей мере, одну опорную поверхность, предназначенную опираться на первый несущий броню элемент, и первую рабочую поверхность, и, с другой стороны, вторую броню, которая имеет, по меньшей мере, одну опорную поверхность, предназначенную опираться на второй несущий броню элемент, и вторую рабочую поверхность, при этом первая рабочая поверхность и вторая рабочая поверхность расположены таким образом, чтобы контактировать с материалом, подаваемым в верхнюю часть дробилки и подлежащим дроблению в разгрузочной щели между рабочими поверхностями.

Предшествующий уровень техники

При мелком дроблении твердых материалов, например каменных блоков или блоков руды, материал, имеющий исходный размер, равный приблизительно 100 мм или менее, дробится до размера, равного обычно приблизительно 0-25 мм. Мелкое дробление часто выполняется посредством конусных дробилок. Пример конусной дробилки раскрыт в патенте США 4,566,638. Указанная дробилка имеет внешнюю броню, которая монтируется в станине. Внутренняя броня закрепляется на дробящем конусе. Внутренняя и внешняя брони обычно отливаются из марганцовистой стали, подвергнутой механическому упрочнению, т.е. прочность стали увеличивается, когда она подвергается механическому воздействию. Дробящий конус закреплен на валу, нижний конец которого установлен с эксцентриситетом и который приводится в движение мотором.

Между внешней и внутренней бронями образована разгрузочная щель, в которую может подаваться материал. При дроблении двигатель приводит вал и тем самым дробящий конус в круговое качательное движение, т.е. такое движение, во время которого внутренняя и внешняя брони сближаются друг с другом по одной образующей и отдаляются друг от друга по другой, диаметрально противоположной образующей.

Публикация WO 93/14870 раскрывает способ настройки размера щели между внутренней и внешней бронями в конусной дробилке. При калибровке дробящий конус, на котором установлена внутренняя броня, перемещается вертикально вверх до тех пор, пока внутренняя броня не войдет в контакт с внешней броней. Контакт, используемый в качестве опорной точки при настройке ширины щели между внутренней и внешней бронями, происходит в точке, где щель наиболее узкая. Для предотвращения влияния литьевых остатков или других выступающих частей на калибровку литые брони подвергаются механической обработке перед использованием. Данная механическая обработка означает, что часть брони, которая может контактировать с противоположной броней во время калибровки, сглаживается.

При мелком дроблении твердого материала в конусной дробилке имеется проблема, что большая доля дробленого материала имеет размер больший, чем требуется. Вследствие этого большая доля дробленого материала должна быть подвергнута дроблению еще раз для получения требуемого размера.

Сущность изобретения

Целью настоящего изобретения является создание брони для использования в конусной дробилке при мелком дроблении, которая уменьшает или полностью устраняет проблемы известного оборудования.

Данная цель обеспечивается путем создания брони приведенного во введении типа, которая отличается тем, что первая рабочая поверхность имеет вертикальную высоту, проходящую вверх от выхода разгрузочной щели вдоль первой рабочей поверхности к входу разгрузочной щели, первая рабочая поверхность, по меньшей мере, на 50% указанной вертикальной высоты, проходящей вверх от выхода вдоль первой рабочей поверхности, подвергнута механической обработке с допуском биения, который на каждом уровне вдоль обработанной части вертикальной высоты первой рабочей поверхности не превышает одной тысячной наибольшего диаметра первой рабочей поверхности, но не превышает 0,5 мм.

Оказывается, что посредством брони данного типа материал, который подается в дробилку, в которой установлена броня, может быть раздроблен до значительно меньших размеров. Это приводит к увеличению эффективности дробления, так как потребляется меньше энергии для получения определенного количества дробленого материала, имеющего определенный размер. Механическая нагрузка на дробилку также становится значительно меньше. Для достижения данного увеличения эффективности, по меньшей мере, 50% вертикальной высоты рабочей поверхности в соответствии с вышеизложенным подвергается машинной обработке с малым допуском биения. Оказывается, что сжатие материала, который должен быть раздавлен, вызывает давление, которое является очень большим до указанного уровня на рабочей поверхности. Тем самым большее биение в рабочей поверхности где-либо вдоль указанных 50% вертикальной высоты рабочей поверхности привело бы к существенному увеличению механической нагрузки и к тому, что материал не может быть раздроблен до одинаково малых размеров. При механической обработке, например, только 10% высоты рабочей поверхности, т.е. только в области наименьшего расстояния между внутренней и внешней бронями возможно настроить точную щель между бронями, но без увеличения эффективности. Интересным показателем в данном изобретении является допуск биения, который должен рассматриваться как показатель круглости в сочетании с центрированием. Рабочая поверхность, которая имеет высокую степень круглости, но не отцентрирована, не приводит к увеличению эффективности. Обработанная часть рабочей поверхности должна быть подвергнута механической обработке с очень малым допуском биения, чтобы обеспечить увеличение эффективности и уменьшение механической нагрузки. Поэтому биение где-либо вдоль обработанной части рабочей поверхности не должно превышать 0,5 мм.

Согласно предпочтительному варианту воплощения указанный допуск биения не превышает 0,35 мм. Ширина разгрузочной щели - это наименьшее расстояние между внутренней броней и внешней броней и наименьшее расстояние между внутренней броней и внешней броней, которое бывает во время гирационного движения, более точно когда внутренняя броня вплотную сближается с внешней броней. Очень малый допуск биения особенно выгоден, когда используются очень малые наименьшие расстояния (ширина разгрузочной щели) между внутренней и внешней бронями, например, когда наименьшее расстояние равно приблизительно от 4 до 8 мм. Очень малый допуск биения, такой, как не превышающий 0,35 мм, обеспечивает возможность получения более узкой щели, чем было возможно до этого, без становящейся слишком большой механической нагрузки во время дробления. Еще более предпочтительно, чтобы допуск биения не превышал 0,5 тысячных наибольшего диаметра первой рабочей поверхности, но не превышал 0,25 мм.

Предпочтительно первая рабочая поверхность подвергается машинной обработке с указанным допуском биения на, по меньшей мере, 75% ее вертикальной высоты от выхода. Это дает преимущество в том, что в особенности брони, предназначенные для дробления мелкого материала, например дробления камней, имеющих исходные размеры 5-30 мм, могут использоваться эффективно и без слишком большой механической нагрузки на дробилку. Соответственно возможно поддерживать малое наименьшее расстояние (ширину разгрузочной щели) между внутренней и внешней броней и тем самым обеспечить дробление до малых размеров. При таком малом наименьшем расстоянии между бронями сжатие и тем самым давление станет слишком большим также до уровня приблизительно 75% вертикальной высоты рабочих поверхностей от выхода, но благодаря допуску биения, являющемуся малым, по меньшей мере, до того же уровня, это не является проблемой. Еще более предпочтительно, чтобы первая рабочая поверхность была подвергнута механической обработке с указанным допуском биения, по существу, на всей ее вертикальной высоте. С такой рабочей поверхностью, которая была подвергнута механической обработке с малым допуском биения на 100% ее вертикальной высоты, броня станет прочной по отношению к подаваемому материалу и может быть использована как для дробления мелкозернистого материала с очень малом наименьшем расстоянием (шириной разгрузочной щели), таким как 3-6 мм, так и для дробления материала несколько большего размера с большим наименьшем расстоянием (шириной разгрузочной щели), таким как 6-20 мм.

Другой целью настоящего изобретения является разработка эффективного способа изготовления брони для использования в конусной дробилке при мелком дроблении, которая уменьшает или полностью устраняет проблемы известного оборудования.

Данная цель обеспечивается разработкой способа вышеупомянутого типа, который отличается тем, что первую броню получают из заготовки брони, предварительно изготавливаемой и имеющей первую рабочую поверхностью, которая имеет вертикальную высоту, проходящую от выхода разгрузочной щели вверх вдоль первой рабочей поверхности к входу разгрузочной щели, при этом первая рабочая поверхность, по меньшей мере, на 50% указанной вертикальной высоты, проходящей вверх от выхода вдоль первой рабочей поверхности, имеет припуск на механическую обработку, поверхность заготовки брони подвергают механической обработке для образования опорной поверхности, и первую рабочую поверхность вдоль, по меньшей мере, 50% вертикальной высоты подвергают машинной обработке с допуском биения, который на каждом уровне вдоль обработанной части вертикальной высоты первой рабочей поверхности не превышает одной тысячной наибольшего диаметра первой рабочей поверхности, но не превышает 0,5 мм. Преимущество припуска на механическую обработку состоит в том, что материал может быть снят со всей рабочей поверхности при механической обработке так же и на таких участках, где при изготовлении, например, литьем с последующей термообработкой возникли геометрические деформации.

Согласно предпочтительному варианту воплощения первая рабочая поверхность подвергается механической обработке методом точения. Точение является эффективным методом механической обработки для достижения малых допусков биения. То обстоятельство, что броня вращается во время механической обработки, существенно облегчает возможность достижения очень малых допусков биения. Дополнительное преимущество заключается в том, что при точении обеспечивается определенное механическое упрочнение рабочей поверхности. Обычным материалом в бронях дробилок является марганцовистая сталь, свойством которой является то, что она может упрочняться механически. Тем самым при точении брони из марганцовистой стали обеспечивается определенное увеличение прочности рабочей поверхности, что является преимуществом в том случае, когда броня должна будет использоваться для дробления материала, который является не особенно трудно изнашиваемым и тем самым не может вызывать механическое упрочнение рабочей поверхности.

Предпочтительно при изготовлении заготовки брони, по существу, вся первая рабочая поверхность имеет припуск на механическую обработку, равный, по меньшей мере, 2 мм, по существу, вся первая рабочая поверхность, подвергаемая механической обработке с указанным допуском биения первой рабочей поверхности. В соответствии с еще более предпочтительным вариантом воплощения припуск на механическую обработку должен быть равен 2-8 мм. Припуск на механическую обработку должен быть, по меньшей мере, таким, чтобы никаких геометрических деформаций не осталось в обработанной части рабочей поверхности после механической обработки с малым допуском биения. Припуск на механическую обработку, равный, по меньшей мере, 2 мм, более предпочтительно равный, по меньшей мере, 3 мм, означает, что обычное литье может быть применено для получения заготовки брони. Припуск на механическую обработку не должен быть больше, чем приблизительно 8 мм, еще более предпочтительно приблизительно 6 мм, так как это ведет к увеличению затрат на материал и механическую обработку.

Также целью настоящего изобретения является создание конусной дробилки для использования при мелком дроблении, которая более эффективна, чем известные дробилки.

Данная цель обеспечивается созданием конусной дробилки вышеупомянутого типа, отличающейся тем, что первая рабочая поверхность имеет вертикальную высоту, проходящую вверх от выхода разгрузочной щели вдоль первой рабочей поверхности к входу разгрузочной щели, при этом первая рабочая поверхность, по меньшей мере, на 50% указанной вертикальной высоты, проходящей вверх от выхода вдоль первой рабочей поверхности, подвергнута механической обработке с допуском биения, который на каждом уровне вдоль обработанной части вертикальной высоты первой рабочей поверхности не превышает одной тысячной наибольшего диаметра первой рабочей поверхности, но не превышает 0,5 мм. Конусная дробилка данного вида позволяет выполнять дробление с очень малыми наименьшими расстояниями (шириной разгрузочной щели) между бронями, которые обеспечивают эффективное дробление до малых размеров.

В соответствии с предпочтительным вариантом воплощения первая броня - это внутренняя броня и вторая броня - это внешняя броня, вторая рабочая поверхность имеет вторую вертикальную высоту, проходящую вверх от выхода вдоль второй рабочей поверхности к входу, при этом вторая рабочая поверхность на, по меньшей мере, 50% указанной вертикальной высоты проходит вверх от выхода вдоль второй рабочей поверхности, подвергнута механической обработке с допуском биения, который на каждом уровне вдоль обработанной части второй вертикальной высоты второй рабочей поверхности не превышает одной тысячной наибольшего диаметра второй рабочей поверхности, но не превышает 0,5 мм.

Когда внутренняя и внешняя брони имеют рабочую поверхность, которая, по меньшей мере, вдоль 50% соответствующей вертикальной высоты подвергнута механической обработке с малым допуском биения, дробилка будет способна работать с очень малыми наименьшими расстояниями (шириной разгрузочной щели) между внутренней и внешней бронями и тем самым обеспечивать большую степень дробления подаваемого материала.

В соответствии с еще более предпочтительным вариантом воплощения сумма допусков биения первой рабочей поверхности и второй рабочей поверхности на каждом уровне вдоль взаимно противоположных участков обработанных частей рабочих поверхностей не превышает 0,7 мм. Данная сумма допусков биения, которая соответственно определяется как сумма допуска биения первой рабочей поверхности и допуска биения второй рабочей поверхности на каждом уровне на взаимно противоположных участках, где обе рабочие поверхности подвергнуты механической обработке с малыми допусками биения, будет обеспечивать существенно более низкую механическую нагрузку с точки зрения усталости материалов. Дополнительное преимущество заключается в том, что рабочая поверхность, более легкая для механической обработки, например рабочая поверхность внутренней брони может быть обработана с очень малым допуском биения, например, не превышающим 0,2 мм, вторая рабочая поверхность, например рабочая поверхность внешней брони может быть обработана со сравнительно большим допуском биения, например, не превышающим 0,4 мм.

Предпочтительно соответствующие рабочие поверхности первой и второй броней имеют наибольший диаметр, равный, по меньшей мере, 500 мм. Только при больших размерах внутренней и внешней броней указанный допуск биения дает увеличение эффективности в виде увеличения количества дробленого материала и/или меньшего размера дробленого материала, и уменьшение механической нагрузки на дробилку может вести к значительному увеличению срока службы дробилки.

Краткое описание чертежей

Настоящее изобретение будет далее описано посредством примеров воплощения и со ссылкой на прилагаемые чертежи, на которых изображено следующее:

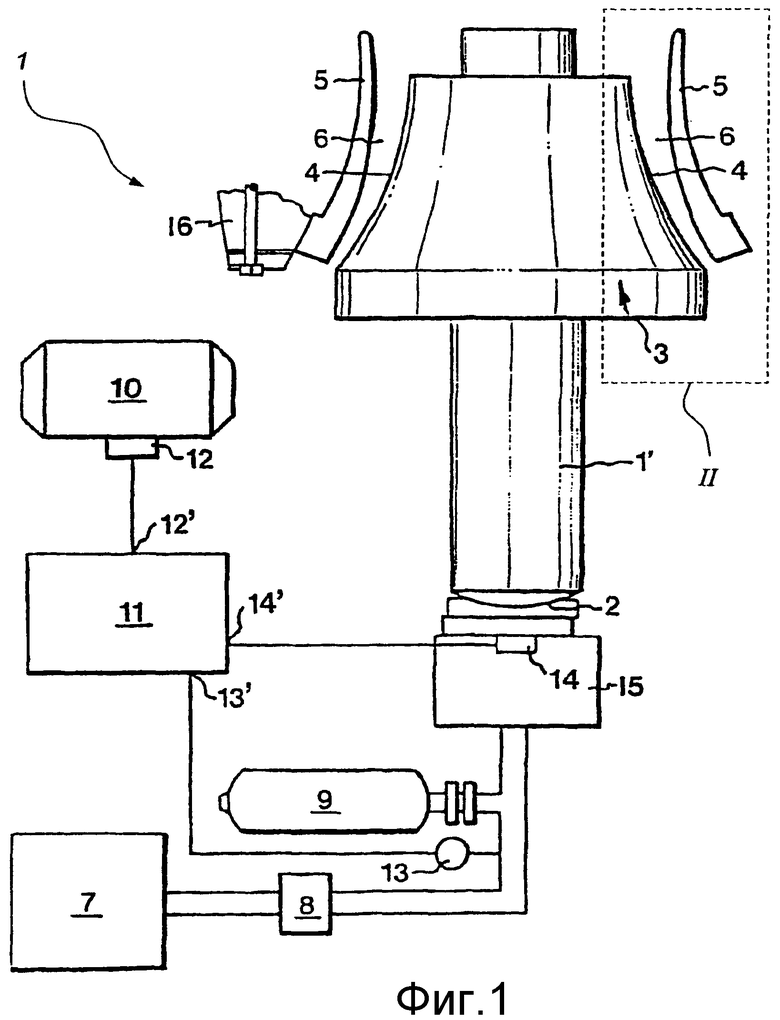

Фиг.1 изображает схематичный вид конусной дробилки, имеющей взаимосвязанные приводные, регулирующие и контролирующие устройства;

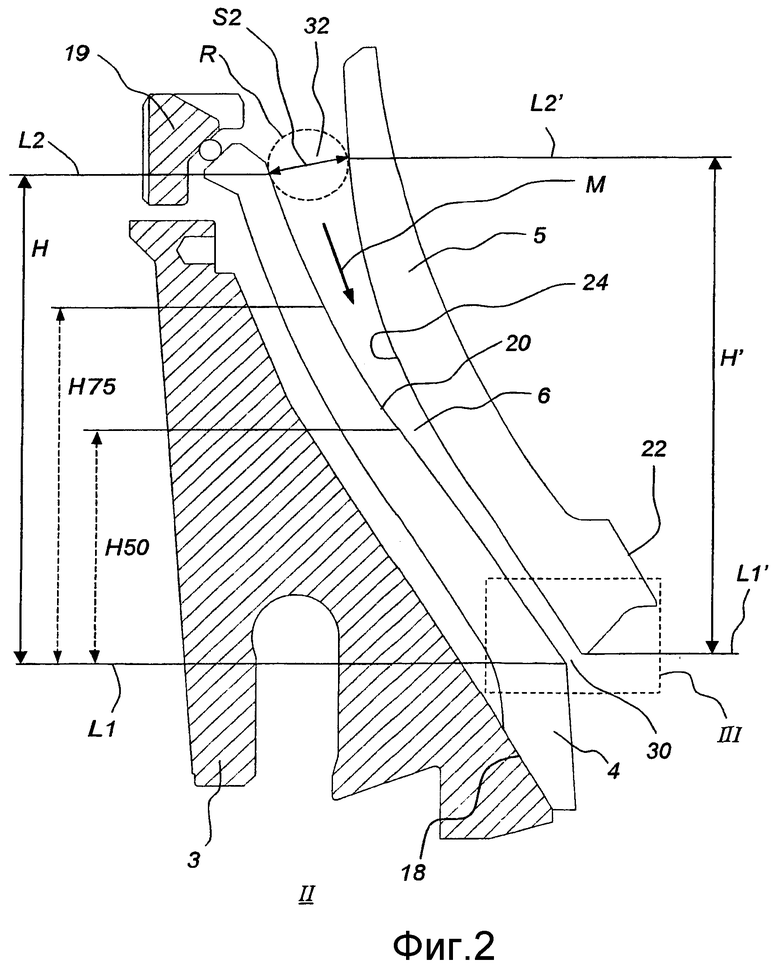

Фиг.2 - поперечный разрез, показывающий увеличенное изображение области II с фиг.1;

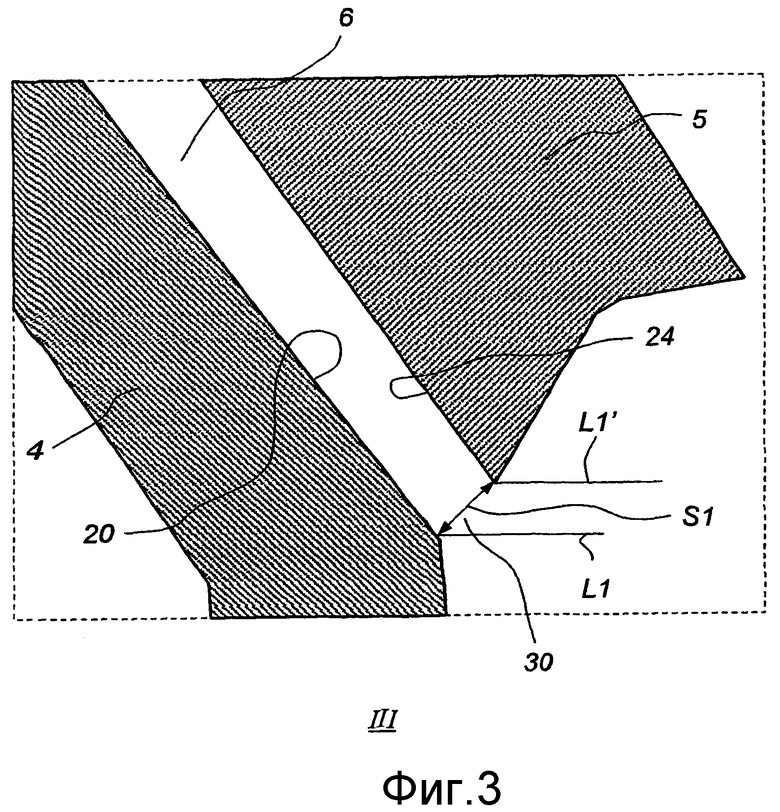

Фиг.3 - поперечный разрез, показывающий увеличенное изображение области III с фиг.2;

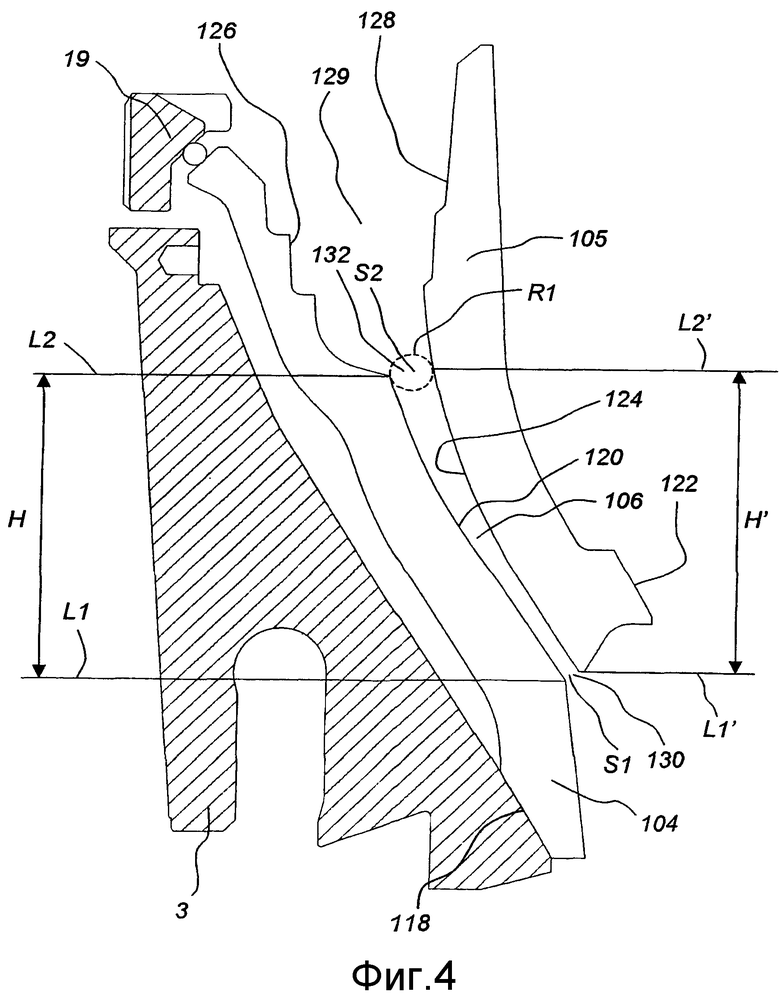

Фиг.4 - поперечный разрез, показывающий второй вариант воплощения изобретения;

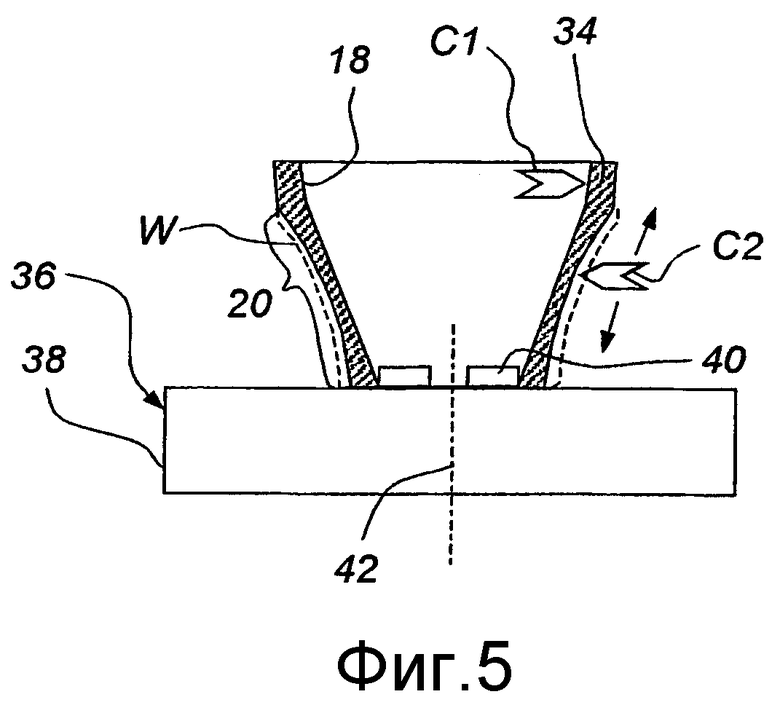

Фиг.5 - поперечный разрез, показывающий устройство для изготовления броней согласно настоящему изобретению;

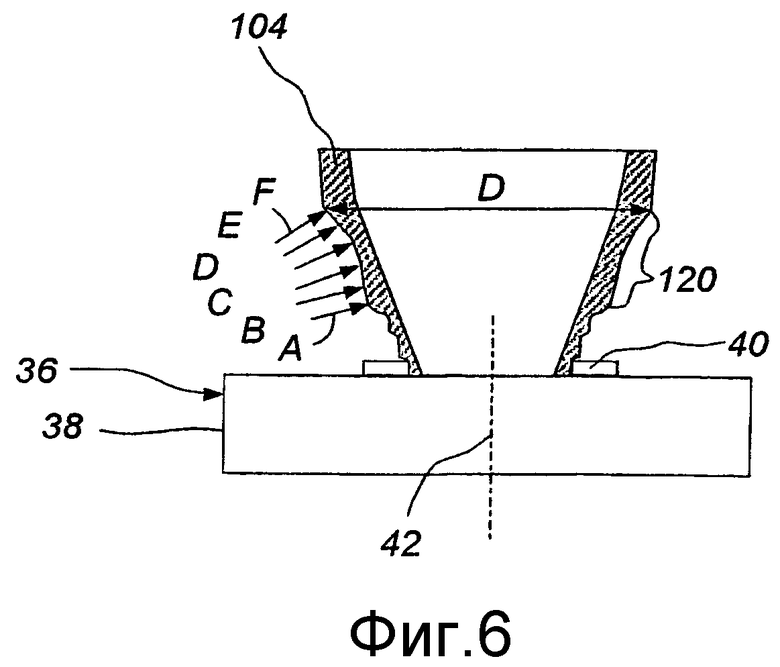

Фиг.6 - поперечный разрез, показывающий измерение биения рабочей поверхности;

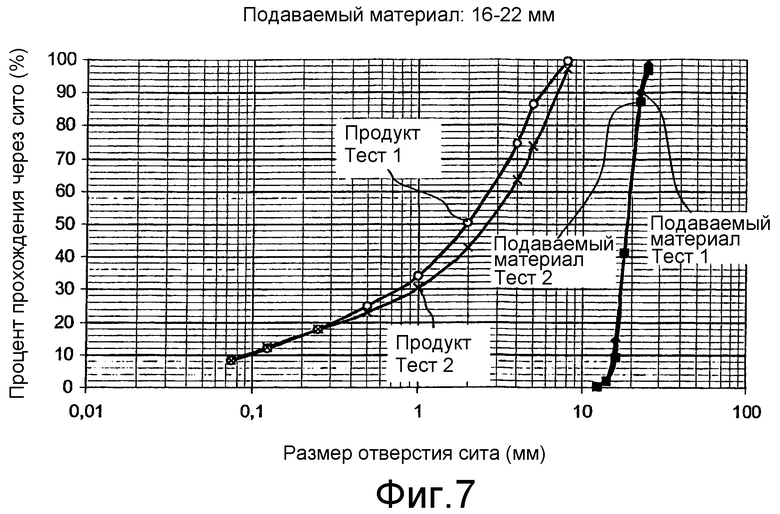

Фиг.7 - график, показывающий гранулометрический состав подаваемого материала и дробленого материала при двух тестах;

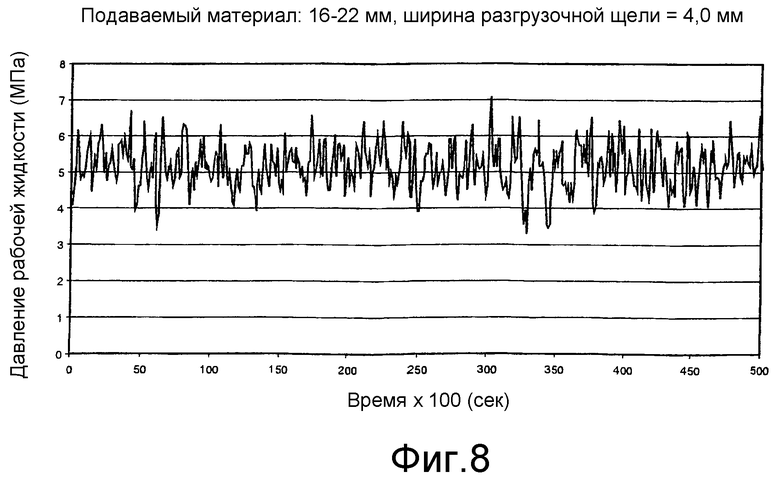

Фиг.8 - график, иллюстрирующий изменения давления в тесте дробления;

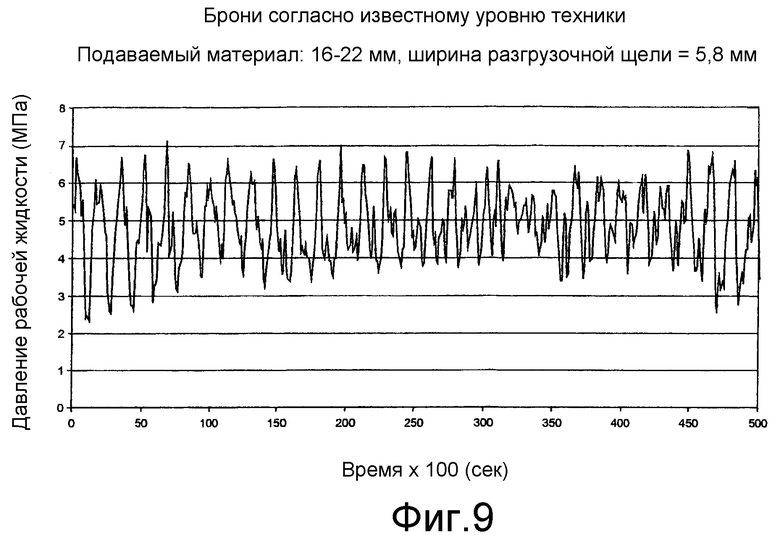

Фиг.9 - график, иллюстрирующий изменения давления в сравнительном тесте дробления.

Описание предпочтительных вариантов воплощения изобретения

На фиг.1 схематично показана конусная дробилка 1 типа промышленной дробилки для мелкого дробления и предназначенная для наиболее реализуемого получения дробленого материала определенного требуемого размера. Мелким дробление здесь означает, что дробилка предназначена для дробления материала, имеющего исходный размер меньше чем 100 мм, до размера меньше 20 мм. Промышленная дробилка здесь означает, что дробилка предназначена для получения более чем приблизительно 10 тонн/час дробленого продукта и что рабочие поверхности дробилки, описанной ниже, имеют наибольший диаметр, более чем 500 мм. Дробилка 1 имеет вал 1', который на его нижнем конце 2 установлен с эксцентриситетом. На верхнем конце вала 1' размещен дробящий конус 3. Вторая внешняя дробящая броня 5 установлена в станине 16 таким образом, что она окружает внутреннюю дробящую броню 4. Между внутренней дробящей броней 4 и внешней дробящей броней 5 сформирована разгрузочная щель 6, ширина которой, как показано на фиг.1, уменьшается в направлении вниз по ходу дробимого материала. Вал 1' и тем самым дробящий конус 3 и внешняя дробящая броня 4 могут вертикально перемещаться при помощи гидравлического регулировочного устройства, которое содержит резервуар 7 для рабочей жидкости, гидравлический насос 8, наполненный газом сосуд 9 и гидравлический плунжер 15. Кроме того, к дробилке присоединен двигатель 10, который вынуждает вал 1' и тем самым дробящий конус 3 выполнять круговое качательное движение во время работы, т.е. движение, во время которого две дробящие брони 4, 5 сближаются друг с другом по одной образующей и отдаляются друг от друга по диаметрально противоположной образующей.

Во время работы дробилка контролируется контрольным устройством 11, которое через вход 12' получает входные сигналы от датчика 12, расположенного на двигателе 10 и измеряющего нагрузку на двигатель, через вход 13' получает входные сигналы от датчика 13 давления, измеряющего давление рабочей жидкости в регулировочном устройстве 7, 8, 9, 15, и через вход 14' получает сигналы от датчика 14 уровня, измеряющего положение вала 1' в вертикальном направлении относительно станины 16. Контрольное устройство 11 содержит, среди прочего, процессор и контролирует, среди прочего, давление рабочей жидкости в регулировочном устройстве 7, 8, 9, 15.

Когда дробилка 1 должна быть откалибрована, подача материала прерывается.

Двигатель 10 продолжает работу и вынуждает дробящий конус 3 выполнять круговое качательное движение. Далее насос 8 увеличивает давление рабочей жидкости, так что вал 1' и тем самым внутренняя дробящая броня 4, поднимаются до ее контакта с внешней дробящей броней 5. Когда внутренняя броня 4 входит в контакт с внешней броней 5, увеличивается давление рабочей жидкости, что регистрируется датчиком 13 давления. Вертикальное положение внутренней брони 4 регистрируется датчиком 14 уровня, и данное положение соответствует наиболее узкой ширине, равной 0 мм, разгрузочной щели 6. Зная угол наклона щели между внутренней дробящей броней 4 и внешней дробящей броней 5, ширина разгрузочной щели 6 может быть вычислена в любом положении вала 1', измеренном датчиком 14 уровня.

Когда калибровка закончена, требуемая ширина разгрузочной щели 6 установлена и начинается подача материала в разгрузочную щель 6 дробилки 1. Подаваемый материал дробится в щели 6 и может затем быть собран непосредственно под ней.

Фиг.2 показывает внутреннюю дробящую броню 4, которая размещена на дробящем конусе 3 и закреплена на ней с помощью гайки 19, схематически показанной на фиг.2. Подвергнутая механической обработке опорная поверхность 18 внутренней дробящей брони 4 опирается на дробящий конус 3. Внутренняя броня 4 имеет первую рабочую поверхность 20, предназначенную для дробления подаваемого материала. Внешняя дробящая броня 5 имеет опорную поверхность 22, которая опирается на станину, не показанную на фиг.2, и вторую рабочую поверхность 24. Подаваемый материал, на фиг.2 иллюстрируемый, по существу, сферическим каменным блоком R, будет соответственно перемещаться вниз в направлении М, в то время как он дробится между первой рабочей поверхностью 20 и второй рабочей поверхностью 24 до все более меньших размеров.

Фиг.3 показывает наименьшее расстояние S1 между внутренней дробящей броней 4 и внешней дробящей броней 5. Расстояние S1 обычно находится на самом дальнем конце разгрузочной щели, т.е. там, где дробленый материал только собирается покидать разгрузочную щель 6 через выход 30. После прохождения материала через выход 30, как правило, не происходит дополнительного дробления материала до его выхода из дробилки 1. Расстояние S1, которое часто называют ширина разгрузочной щели, определяет, какой размер получает дробленый материал, покидающий дробилку 1. Как было упомянуто выше, вал 1' выполняет круговое качательное движение и тем самым расстояние между внутренней броней 4 и внешней броней 5 в определенной точке будет изменяться во время движения вала 1'. Расстояние S1 и ширина разгрузочной щели относятся к наименьшему расстоянию между бронями, т.е. когда внутренняя броня 4 вплотную сближается с внешней броней 5. Рабочая поверхность 20 внутренней брони 4 имеет вертикальную высоту H (см. также фиг.2), проходящую от выхода 30, который соответствует уровню L1 на внешней броне 4, где расстояние до внешней брони 5 обычно наименьшее, т.е. где обычно находится расстояние S1, к входу 32 разгрузочной щели 6. Вход 32 - это позиция, где подаваемый материал начинает подвергаться дроблению между внутренней броней 4 и внешней броней 5. Вход 32 соответствует уровню L2 на внутренней броне 4, где расстояние S2 до внешней брони 5 обычно соответствует размеру наибольшего объекта, который должен быть раздроблен в дробилке 1 с рассматриваемым наименьшим расстоянием S1, т.е. расстояние S2, по существу, равно диаметру объекта R, показанного на фиг.2. Рабочая поверхность 24 внешней брони 5 имеет вертикальную высоту H' (см. также фиг.2), проходящую от выхода 30, который соответствует уровню L1' на внешней броне 5, где расстояние до внутренней брони 4 обычно наименьшее, т.е. где находится расстояние S1, к выходу 32, который соответствует уровню L2' на внешней броне 5, где обычно находится вышеупомянутое расстояние S2, т.е. где расстояние до внутренней брони 4, по существу, равно диаметру объекта R, показанного на фиг.2.

Внутренняя броня 4 и внешняя броня 5, которые показаны на фиг.1-3, - это так называемые брони М-типа (для среднего дробления), которые предназначены для дробления каменных блоков R, имеющих исходный размер, равный обычно приблизительно 50-100 мм, до размера, равного обычно приблизительно 10-20 мм. При таком дроблении используется наименьшее расстояние S1, т.е. ширина разгрузочной щели, равная приблизительно 10-20 мм. Рабочая поверхность 20 внутренней брони 4 вдоль всей ее вертикальной высоты H расточена с допуском биения, который меньше чем 0,5 мм. Также, рабочая поверхность 24 внешней брони 5 подвергнута машинной обработке с допуском биения меньше, чем 0,5 мм на всей ее вертикальной высоте H'.

Фиг.4 показывает другой вариант воплощения настоящего изобретения. На фиг.4 внутренняя броня 104 и внешняя броня 105 показаны так называемого EF-типа (брони для сверхмелкого дробления), что означает, что они предназначены для сверхмелкого дробления. Внутренняя броня 104 имеет опорную поверхность 118, которая опирается на дробящий конус 3, и рабочую поверхность 120. Рабочая поверхность 120 имеет вертикальную высоту H, проходящую вверх от выхода 130 разгрузочной щели 106, который соответствует уровню L1, находящемуся обычно в месте наименьшего расстояния S1 между внутренней броней 104 и внешней броней 105, к входу 132 разгрузочной щели 106, который соответствует уровню L2, находящемуся обычно в месте, где расстояние S2 до внешней брони 105, по существу, соответствует размеру наибольшего объекта R1, который должен быть раздроблен. По аналогии с тем, что было описано выше, внешняя броня 105 имеет опорную поверхность 122 и рабочую поверхность 124. Рабочая поверхность 124 имеет вертикальную высоту H', которая проходит вверх от выхода 130 к входу 132, т.е. от уровня L1' к уровню L2'. Соответственно между рабочими поверхностями 120, 124, сформирована требуемая разгрузочная щель 106, где осуществляется дробление подаваемых каменных блоков R1. Как ясно видно на фиг.4, внутренняя броня 104 имеет участок 126, который расположен выше уровня L2, и внешняя броня 105 имеет участок 128, который расположен выше уровня L2'. Между указанными участками 126, 128 сформирована входная камера 129, которая служит в качестве накопителя для материала, ожидающего дозируемой подачи в пространство между рабочими поверхностями 120, 124. В камере 129 не происходит собственно никакого дробления и участки 126, 128 тем самым не составляют какую-либо часть рабочих поверхностей 120, 124, концом которых являются соответствующие уровни L2, L2', т.е. вход 132.

Может быть полезным подвергнуть броню 105 механической обработке с малым допуском биения также на некотором расстоянии выше уровня L2'. Основывается это на том, что уровень входа 132 после некоторого времени работы переместится выше на броне 105, так как брони 104, 105 подвергнутся износу и броня 104 вследствие этого должна будет быть перемещена вверх для поддержания постоянного наименьшего расстояния S1.

Брони 104, 105, показанные на фиг.4, предназначены для дробления малых объектов, т.е. объектов R1, которые имеют исходный размер, равный обычно приблизительно 10-50 мм, до размера, равного обычно приблизительно 0-12 мм. При таком дроблении используется наименьшее расстояние S1, т.е. ширина разгрузочной щели равная 2-10 мм. Рабочая поверхность 120 внутренней брони 104 вдоль всей ее вертикальной высоты H расточена с допуском биения, который не превышает 0,35 мм. Также рабочая поверхность 124 внешней брони 105 на всей ее вертикальной высоте H' подвергнута механической обработке с допуском биения, не превышающим 0,35 мм.

Изготовление броней 4, 5, 104, 105 осуществляется следующим образом.

На первом этапе изготавливается заготовка брони, например, посредством литья в земляные формы. Первый этап похож на уже известные способы изготовления заготовки брони, например, посредством литья, с основным различием в том, что изготовленная заготовка брони имеет допуск на механическую обработку, равный приблизительно 3-6 мм на всех участках заготовки брони, которые в готовой броне будут составлять рабочую поверхность. Также часть заготовки брони, которая в готовой броне будет составлять опорную поверхность, имеет допуск на механическую обработку. После охлаждения заготовка брони вынимается из формы и подвергается термообработке.

На втором этапе заготовка 34 брони закрепляется, как показано на фиг.5, в токарно-карусельном станке 36. Токарно-карусельный станок 36 имеет поворотную плиту 38 и определенное количество захватных приспособлений 40, посредством которых положение заготовки 34 брони на плате 38 может быть отрегулировано таким образом, что осевая линия заготовки 34 брони в целом совпадает с осевой линией 42 платы 38. Плата 38 затем приводит во вращение заготовку 34 брони. Токарный инструмент С1 используется, чтобы расточить опорную поверхность 18 внутри заготовки 34 брони. Механическая обработка производится таким образом, что на опорной поверхности 18 будет получен малый допуск круглости. Благодаря тому, что заготовка 34 брони вращается во время механической обработки, опорная поверхность 18, кроме того, будет отцентрирована относительно центральной оси заготовки брони и тем самым будет получен малый допуск биения.

На третьем этапе токарный инструмент С2 используется для расточки рабочей поверхности 20 в заготовке 34 брони при ее вращении в токарно-карусельном станке 36. Третий этап начинается непосредственно после обработки опорной поверхности 18 без снятия заготовки 34 брони с платы 38. Благодаря тому, что заготовка 34 брони вращается во время механической обработки, становится относительно легко расточить рабочую поверхность 20 с малым допуском биения. Как это обозначено стрелками на токарном инструменте С2, вся рабочая поверхность 20 подвергается механической обработке с указанным допуском биения посредством обработки припуска на механическую обработку, обозначенного W. Посредством такого способа получения рабочая поверхность 20 получит малый допуск биения относительно опорной поверхности 18. Когда готовая броня 4 размещена на дробящем конусе 3, рабочая поверхность 20 благодаря тому, что она имеет малый допуск биения относительно опорной поверхности 18, имеет малый допуск биения также и в собранном состоянии.

Следует понимать, что также возможно расточить рабочую поверхность 20 на втором этапе, и на третьем этапе, без снятия заготовки 34 биения с платы 38, расточить опорную поверхность 18. Также возможна одновременная обработка рабочей поверхности 20 и опорной поверхности 18. В любом случае рабочая поверхность 20 и опорная поверхность 18, обе, обрабатываются таким образом, чтобы получить низкий допуск биения и, кроме того, чтобы иметь общую осевую линию.

Следует понимать, что внешняя броня может быть изготовлена аналогично способу, описанному выше для внутренней брони.

После завершения механической обработки брони осуществляется проверка допусков биения. На фиг.6 показано как такой контроль может быть выполнен по методике согласно Стандарту Швеции 2650, метод 20.1.6 (Биение конической поверхности) при помощи так называемого индикатора с круговой шкалой. Как видно на фиг.6, броня 104, т.е. броня того типа, который был описан, ссылаясь на фиг.4, установлена на плате 38 токарно-карусельного станка 36. Следует понимать, что проверка допуска биения может быть удобно выполнена непосредственно после обработки рабочей поверхности 120, но до снятия брони 104 с платы 38. Возможная правка допуска биения может быть выполнена непосредственно в сочетании с проверкой. Допуск биения, по меньшей мере, на 50% высоты рабочей поверхности, отсчитываемых вверх от выхода 130, не должен превышать одной тысячной наибольшего диаметра D рабочей поверхности 120, как это видно на фиг.6, но не должен превышать 0,5 мм по абсолютной величине.

Следует понимать, что ряд модификаций вышеописанных вариантов воплощения реализуемы в пределах объема настоящего изобретения.

Так, также возможно обработать только часть рабочей поверхности с малым допуском биения. Однако, по меньшей мере, 50% вертикальной высоты рабочей поверхности, отсчитываемых от выхода 30, т.е. от первого уровня L1, L1', должны быть обработаны с данным допуском биения. Это проиллюстрировано на фиг.2 вертикальной высотой H50, которая очерчивает высоту наименьшей области рабочей поверхности 20, которая должна быть подвергнута механической обработке с малым допуском биения. Предпочтительно, по меньшей мере, 75% вертикальной высоты рабочей поверхности от выхода 30, т.е. от первого уровня L1, L1' должны быть подвергнуты механической обработке с малым допуском биения, что на фиг.2 проиллюстрировано вертикальной высотой H75. В любом случае вся обработанная область, которая соответственно является областью, лежащей в пределах высоты Н50 или большей высоты, например Н75 или Н, должна быть механически обработана таким образом, чтобы допуск биения на произвольном уровне внутри этой области отвечал установленным требованиям.

Вышеописанная механическая обработка рабочей поверхности с малым допуском биения может быть также выполнена иным способом, чем точение. Например, поверхность может быть подвергнута шлифованию. Точение, однако, предпочтительнее, так как это относительно простой способ получения малого допуска биения.

В приведенном выше описании описана дробилка, которая имеет гидравлическую регулировку вертикального положения внутренней брони. Следует понимать, что изобретение может быть также применено, среди прочего, к дробилкам, которые имеют механическую регулировку щели между внутренней и внешней бронями, например, к дробилкам такого типа, который раскрыт в патенте США 1,894,601 на имя Symons. В дробилках такого типа, иногда называемых дробилки типа Symons, регулировка щели между внутренней и внешней бронями выполняется на основании того, что в случае, когда внешняя броня закреплена ввинчиванием в станину, она поворачивается относительно нее для достижения требуемого размера щели. Данные дробилки часто даже более чувствительны к механической нагрузке, чем описанные выше дробилки, имеющие гидравлическое регулировочное устройство, и могут тем самым извлечь большое преимущество из настоящего изобретения.

В приведенном выше описании каждая броня 4, 5 имеет соответствующую одну опорную поверхность 18, 22. Изобретение может также быть применено к броне, которая имеет две или более опорные поверхности.

В приведенном выше описании оговорено, что наименьшее расстояние S1 (ширина разгрузочной щели) между внутренней броней 4 и внешней броней 5 обычно находится на выходе 30 разгрузочной щели 6, т.е. на уровне L1 и L1' соответственно. Однако имеется также случай, где наименьшее расстояние S1 находится немного выше выхода 30, т.е. выше уровня L1 и L1' соответственно. В таком случае часто удобно подвергнуть механической обработке соответствующую рабочую поверхность 20, 24 вверх от выхода 30, т.е. от уровня L1 и L1' соответственно, по меньше мере на 75% соответствующих рабочих поверхностей 20, 24 вертикальной высоты от выхода 30.

Настоящее изобретение может быть применено к дробилкам всех размеров. Изобретение особенно имеет преимущество для промышленных дробилок, брони которых имеют рабочие поверхности с наибольшим диаметр D, равным 500 мм и более, и которые предназначены для получения приблизительно 10 тонн/час дробленого материала или более во время длительной работы. Изобретение, в частности, имеет преимущество для промышленных дробилок, предназначенных для мелкого дробления, т.е. когда объекты, имеющие исходный размер, равный приблизительно 100 мм или менее, дробятся до размера, равного приблизительно 20 мм или менее. В частности, при дроблении материала до размера, равного приблизительно 10 мм или менее, и когда наименьшее расстояние S1 (ширина разгрузочной щели) между внутренней и внешней бронями равно приблизительно 15 мм или менее, настоящее изобретение обеспечивает значительное энергосбережение и уменьшенную механическую нагрузку в сравнении с известным оборудованием.

Примеры

Для иллюстрации преимуществ настоящего изобретения были проведены два теста. В тесте 1 были использованы внешняя броня и внутренняя броня, рабочие поверхности которых были подвергнуты механической обработке с малым допуском биения согласно изобретению. В тесте 2 были использованы внешняя броня и внутренняя броня согласно известному уровню техники.

Тест 1

Тест был выполнен на конусной дробилке модели H3800, которая была изготовлена фирмой Sandvik SRP AB, Svedala, Швеция. Заготовка брони EF-типа, т.е. того же типа, что и броня 104, показанная на фиг.4, была подвергнута механической обработке на токарном станке с малым допуском биения по всей рабочей поверхности 120. Рабочая поверхность 120 внутренней брони 104 имеет наибольший диаметр D, равный 950 мм. Данный диаметр находится на уровне L1. После точения биение брони 104 было измерено при помощи индикатора с круговой шкалой способом, соответствующим способу, проиллюстрированному на фиг.6. Измерение допуска было сделано перпендикулярно соответствующей поверхности на шести уровнях, обозначенных A, B, C, D, E, F, которые были равномерно распределены вдоль вертикальной высоты Н рабочей поверхности 120, относительно опорной поверхности 118, которая представляет собой базу. Уровень F, по существу, соответствует выходу 130, т.е. уровню L1, и уровень А, по существу, соответствует входу 132, т.е. уровню L2. На каждом из уровней A-F биение было измерено в восьми позициях по окружности, т.е. в восьми точках или участках (в таблице 1, представленной ниже, обозначенных как участки 1-8), которые были равномерно распределены по окружности рассматриваемого уровня. В таблице 1, представленной ниже, даны измеренные значения биения внутренней брони, приведенные в сотых долях мм.

Как видно из таблицы 1, наибольшее биение, т.е. наибольшая разность между значениями на одном определенном уровне была меньше, чем 0,02 мм. Соответственно на каждом уровне рабочая поверхность 120 имеет допуск биения, который лучше, чем 0,5 мм. Следовательно, отношение наибольшего биения к наибольшему диаметру брони было равно 0,02 мм/950 мм · 1000=0,021 тысячных, т.е. наибольшее биение было меньше, чем 0,021 тысячных наибольшего диаметра D рабочей поверхности 120.

Внешняя броня, которая была того же типа, что и внешняя брони 105 (EF-типа), показанная на фиг.4, была подвергнута механической обработке на токарно-карусельном станке. После механической обработки, которая была выполнена по всей рабочей поверхности 124, было измерено биение на соответствующих уровнях, обозначенных A, B, C, D, E, F (где уровень F, по существу, соответствует выходу 130 и уровень A, по существу, соответствует входу 142), на восьми участках на каждом из уровней, аналогично описанному выше для внутренней брони. В таблице 2 представлены значения измеренных биений для внешней брони 105.

Как видно из таблицы 2, наибольшее биение, т.е. наибольшая разница между измеренными значениями на одном определенном уровне была на уровне А, т.е. на входе 132 и равнялось 0,53 мм (т.е. (23-(-30))/100 мм). Первые 50% вертикальной высоты Н' рабочей поверхности 124, отсчитываемые вверх от выхода 130, т.е. уровня L1', соответствуют уровням F-D в таблице 2. Наибольшее биение на уровнях F-D было на уровне F и равнялось (0-(-14)/100) мм = 0,14 мм. Соответственно на каждом уровне вдоль 50% вертикальной высоты H' рабочей поверхности 124, отсчитываемых вверх от выхода 130, внешняя броня 105 имеет допуск биения, который лучше, чем 0,5 мм. Рабочая поверхность 124 на внешней броне 105 имеет наибольший диаметр, равный 1000 мм, который находится на уровне L1'. Отношение наибольшего биения вдоль 50% вертикальной высоты H' рабочей поверхности 124, отсчитываемых вверх от выхода 130, к наибольшему диаметру брони было 0,14 мм/1000 мм · 1000=0,14 тысячных, т.е. наибольшее биение было 0,14 тысячных наибольшего диаметра D рабочей поверхности 124. Следовательно, сумма биений первой рабочей поверхности 120 и биений второй рабочей поверхности 124 на любом уровне вдоль первых от выхода 130 50% вертикальной высоты Н и Н' соответствующих рабочих поверхностей, соответственно, не превышала 0,02 мм+0,14 мм = 0,16 мм.

Внутренняя и внешняя брони 104, 105 были затем установлены в дробилку, которая предварительно была отрегулирована таким образом, что станина 16, а также и дробящий конус 3 имели допуск биения меньше, чем 0,05 мм.

В тесте 1 материал, обозначенный "16-22 мм", был подан в дробилку.

Гранулометрический состав подаваемого материала, а также дробленого продукта в тесте 1 показан на фиг.7. Дробилка была настроена работать при средней величине давления рабочей жидкости в регулировочном устройстве дробилки, равном приблизительно 5 МПа. При дроблении, между внутренней и внешней бронями поддерживалось наименьшее расстояние S1, т.е. ширина разгрузочной щели равная 4 мм. Потребление энергии дробилкой составило приблизительно 135 кВт. Общее количество материала, который был раздроблен, составило 48 тонн/час.74,6% массы дробленого продукта имело размер менее 4 мм, соответственно было получено 48 тонн/час · 74,6%=35,8 тонн/час материала, имеющего размер менее 4 мм. Форма частиц дробленого материала была оценена при помощи так называемого LT-индекса. LT означает, что отношение длины частицы к его ширине меньше 3.

Соответственно LT-индекс определяет долю частиц, имеющих отношение длины к ширине меньше 3. Как правило, LT-индекс должен быть высоким настолько, насколько это возможно, так как он означает, что материал имеет высокую кубовидность формы, что желательно в большинстве случаев, когда применяется дробление. Дробленый материал в тесте 1 имел LT-индекс равный 93% массы фракции 5-8 мм. На фиг.8 показаны изменения давления рабочей жидкости. Среднее давление рабочей жидкости регулировочного устройства было приблизительно 5,29 МПа, и стандартное отклонение было 0,61 МПа.

Тест 2

Для сравнения изобретения с известным уровнем техники был проведен тест 2, в котором внутренняя и внешняя брони согласно известному уровню техники были установлены в дробилку, которая использовалась в тесте 1. Брони были EF типа, т.е. они были того же типа, что и те, которые были использованы в тесте 1. Брони, которые были использованы в тесте 2, однако, соответствовали известному уровню техники и поэтому не были подвергнуты механической обработке с малым допуском биения. Перед началом теста биение внутренней брони и внешней брони было измерено посредством вышеописанного способа. Измеренное биение внутренней брони согласно известному уровню техники представлено в таблице 3.

Как видно из таблицы 3, наибольшее биение рабочей поверхности, т.е. наибольшая разница между измеренными значениями на определенном уровне была на уровне С и равнялось 2,06 мм (т.е. (34-(-172))/100 мм). Наибольшее биение вдоль 50% вертикально высоты рабочей поверхности, отсчитываемых вверх от выхода разгрузочной щели, было на уровне D и равнялось 1,75 мм.

Биение внешней брони согласно известному уровню техники представлено в таблице 4.

Как видно из таблицы 4, наибольшее биение, т.е. наибольшая разница между измеренными значениями на определенном уровне была на уровне А, т.е. на входе разгрузочной щели, и равнялось 3,83 мм (т.е. (23-(-360))/100 мм). Наибольше биение вдоль 50% вертикальной высоты рабочей поверхности, отсчитываемых вверх от выхода разгрузочной щели, было на уровне D и равнялось 2,26 мм.

В тесте 2 материал, обозначенный "16-22 мм", был подан в дробилку.

Гранулометрический состав поданного материала, а также дробленого продукта в тесте 2 показаны на фиг.7. Как видно на фиг.7, поданный материал имел почти идентичный гранулометрический состав в тесте 1 и в тесте 2. Дробилка была настроена работать при среднем давлении рабочей жидкости в регулировочном устройстве дробилки, равном приблизительно 5 МПа. При дроблении наименьшее расстояние S1 между внутренней и внешней бронями, т.е. ширина разгрузочной щели поддерживалась равной 5,8 мм. Потребление энергии дробилкой составило 150 кВт. Объем материала, который был раздроблен, составил 57 тонн/час. 63,4% массы дробленого продукта имело размер менее 4 мм, соответственно было получено 57 тонн/час · 63,4%=36,1 тонн/час материала, имеющего размер менее 4 мм. Дробленый материал в тесте 2 имел LT-индекс, равный 85% массы фракции 5-8 мм. Фиг.9 показывает изменение давления рабочей жидкости как функции от времени. Среднее давление было приблизительно 4,87 МПа и стандартное отклонение от этого среднего давления было 0,92 МПа.

Как видно из вышеприведенного, было получено приблизительно равное количество дробленого материала, имеющего размер меньше 4 мм, в тесте 1 и в тесте 2, приблизительно 36 тонн/час. Однако в тесте 1 потребление энергии дробилкой составило только 135 кВт против приблизительно 150 кВт в тесте 2. В тесте 1 только 48 тонн/час было подано в дробилку, в то время как в тесте 2 было подано в дробилку 57 тонн/час. Это означает, что также в тесте 2 было больше потребление энергии вспомогательным оборудованием, таким как конвейеры и т.д. Причиной большего расхода материала в тесте 2 явилось то, что большая доля материала, который был подан в дробилку, не была раздроблена до требуемого размера, но была еще раз направлена на дополнительное дробление. Больший расход материала в тесте 2, который соответственно происходил вследствие плохого дробления и тем самым последующего повторного дробления, ведет к увеличенному износу дробилки и броней согласно известному уровню техники в сравнении с изобретением. Как также видно на фиг.7, дробилка в тесте 1 могла раздробить материал до меньших размеров, чем в тесте 2. Существенно более низкое изменение давления рабочей жидкости в тесте 1 (стандартное отклонение 0,61 МПа, см. также фиг.8), чем в тесте 2 (стандартно отклонение 0,92 МПа, см. также фиг.9), означает существенно более низкую механическую нагрузку на дробилку в целом и гидравлическое регулировочное устройство в частности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки инерционной конусной дробилки | 1981 |

|

SU990291A1 |

| ГИРАЦИОННАЯ ДРОБИЛКА, ВКЛЮЧАЮЩАЯ ПРИВОД С РЕГУЛИРУЕМОЙ СКОРОСТЬЮ И СИСТЕМУ УПРАВЛЕНИЯ | 2019 |

|

RU2782545C2 |

| КОНУСНАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННОЙ ФИКСАЦИЕЙ НАРУЖНОЙ ДРОБЯЩЕЙ БРОНИ | 2015 |

|

RU2601048C1 |

| Конусная дробилка | 1987 |

|

SU1505577A1 |

| Способ загрузки конусной эксцентриковойдРОбилКи | 1979 |

|

SU844041A1 |

| Дробилка для тонкого дробления | 1990 |

|

SU1734824A1 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| КОНУСНАЯ ДРОБИЛКА И СПОСОБ ПОДГОТОВКИ КОНУСНОЙ ДРОБИЛКИ К ЭКСПЛУАТАЦИИ | 2012 |

|

RU2592556C2 |

| Двухкамерная щековая дробилка | 2021 |

|

RU2774679C1 |

| КОНУСНАЯ ДРОБИЛКА | 1997 |

|

RU2129044C1 |

Изобретение относится к устройствам для бронирования рабочих поверхностей конусных дробилок. Броня имеет опорную поверхность, предназначенную для того, чтобы опираться на несущий броню элемент, и первую рабочую поверхность, предназначенную для того, чтобы контактировать с материалом, подаваемым в верхнюю часть дробилки, и дробить указанный материал между первой рабочей поверхностью и соответствующей второй рабочей поверхностью на второй броне, работающей совместно с первой броней. По меньшей мере, на 50% ее вертикальной высоты (Н), проходящей вверх от выхода вдоль первой рабочей поверхности, первая рабочая поверхность подвергнута механической обработке с допуском биения, который на каждом уровне вдоль обработанной части вертикальной высоты (Н) первой рабочей поверхности не превышает одной тысячной наибольшего диаметра рабочей поверхности, но не превышает 0,5 мм. Изобретение повышает качество дробления материала. 3 н. и 9 з.п. ф-лы, 9 ил, 4 табл.

| US 6123279 А, 26.09.2000 | |||

| 0 |

|

SU184125A1 | |

| Устройство для крепления неподвижной брони конусной дробилки | 1977 |

|

SU638360A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ РАБОЧЕЙ ЩЕЛИ КОНУСНОЙ ДРОБИЛКИ | 0 |

|

SU196536A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2211089C1 |

| US 6007009 A, 28.12.1999. | |||

Авторы

Даты

2009-03-10—Публикация

2004-11-02—Подача