(54) СПОСОБ ЗАГРУЗКИ КОНУСНОЙ ЭКСЦЕНТРИКОВОЙ

ДРОБИЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки конусной дробилки | 1977 |

|

SU933105A1 |

| Устройство для питания конусной дробилки | 1978 |

|

SU727221A1 |

| Способ регулирования загрузки конусной дробилки | 1982 |

|

SU1079292A1 |

| Питатель конусной дробилки | 1981 |

|

SU977008A1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2181626C2 |

| Конусная инерционная дробилка | 1983 |

|

SU1155291A1 |

| Способ получения кубовидного щебня в инерционной конусной дробилке | 2001 |

|

RU2224594C2 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| Загрузочное устройство инерционной конусной дробилки | 1978 |

|

SU704657A1 |

| Устройство для загрузки конусной дробилки | 1978 |

|

SU727222A1 |

1

Изобретение относится к способам загрузки рудой и другими материалами конусных эксцентриковых дробилок среднего и мелкого дробления и может быть использовано во всех отраслях промышленности, где используются подобные машины, главным образом в горнообогатительной и строительной.

Неравномерность загрузки конусных эксцентриковых дробилок, вызываемая сегрегацией руды в бункерах и заиливанием лотков питателей, приводит к резкому падению их производительности и степени дробления. При этом неизбежно снижается срок службы всех основных узлов дробилки, главным образом привода и дробящих конусов.

Распределительная плита, установленная на вершине дробяш,его конуса, лишь частично устраняет неравномерность загрузки, но только в том случае, если поток руды направлен точно в ее центр. Неравномерность износа броней конусов, приводяш,ая к снилсению степени дробления, устраняется на некоторых фабриках межремонтной проточкой рабочей поверхности броней. Это, помимо указанных недостатков и потерь, приводит к дополнительным эксплуатационным расходам.

Известен способ загрузки конусных дробилок, осуш,ествляемый посредством устройства, включающего вращающуюся воронку с боковым лотком, установленную над дробилкой на пути потока руды из бункера в дробилку 1. Такой распределитель загружает руду равномерным потоком по

кольцевой приемной емкости дробилки, размещенной над дробящей полостью. В этом случае устраняется возникшая в бункере сегрегация и руда равномерно по количеству и гранулометрическому составу загружается в дробящую полость. Способ позволяет обеспечить равномерный износ броней и повысить степень дробления. Одновременно несколько повыщается ресурс дробилки.

Однако колебания производительности питателя из-за изменения влажности и крупности руды по-прежнему не позволяют поднять и стабилизировать производительность дробилки. Все еще низкой остается степень

дробления, так как некоторые кускн руды, без торможения входящие в дробящую полость, подвергаются малому числу зажатий

(3-4 вместо 5-6). Отсюда сохраняется повышенный удельный расход электроэнергии.V0,

По технической сущности наиболее близким к изобретению является способ загрузки конусной эксцентриковой дробилки, включающий равномерное заполнение рудой кольцевой приемной емкости дробящей полости по количеству и по гранулометрическому составу посредством вращающегося питателя и контроль толщины слоя руды в приемной емкости над входом в дробящую полость 2.

Способ позволяет повысить производительность и степень дробления. Однако эти параметры имеют существенные колебания, так как в этом случае толщина слоя руды не регулируется и не стабилизируется. Датчик уровня устраняет лишь перегрузку приемной емкости дробилки, немедленно отключая питатель и прерывая поток руды до MpjjieHTa опорожнения приемной емкости. Таким образом, высота слоя руды колеблется от нуля до максимума, зачастую полностью закрывая головку конуса, что приводит к существенным перегрузкам механизма дробилки, а иногда - к поломкам.

Кроме того, данный способ не предусматривает достижения равномерности высоты слоя по окружности приемной емкости. В этом случае возникает неравномерность давления массы руды слоя на дробимую руду, уже находящуюся в дробящей полости. Поэтому одна половина дробящей полости имеет большую производительность и износ, чем другая. Такое явление возникает по двум причинам: слишком медленное вращение воронки и допущение периодической перегрузки емкости, когда угол естественного откоса руды не равномерен по кольцу емкости. В некоторых случаях возникает вторичная сегрегация руды, когда распределитель вращается слишком быстро (без координации с числом качаний дробящего конуса). Поток руды при этом ударяется о стенку емкости и куски руды отскакивают от нее к центру емкости на расстояние, соответствующее их крупности, т. е. кинетической энергии кусков, накопленной до их удара о стенку. Крупные куски оказываются при этом ближе к центру емкости, а мелочь - ближе к периферии. Это, в свою очередь, приводит к неравномерному износу броней. Таким образом, рассматриваемый способ также отличается недостаточно высокой производительностью и степенью дробления.

Цель изобретения - повышение производительности дробилки и степени дробления.

. Указанная цель достигается тем, что в способе загрузки конусной эксцентриковой дробилки, включающем равномерное заполнение рудой кольцевой приемной емкости дробящей полости по количеству и гранулометрическому составу посредством 1вра щающегося питателя и контроль высоты слоя руды в приемной емкости над входом в дробящую полость, высоту слоя руды по периметру кольца приемной емкости поддерживают равной 0,1-0,2 диаметра основания внутреннего конуса, при этом питатель вращают с числом оборотов, равным 0,1-0,2 числа качаний внутреннего конуса.

Постоянство толщины слоя и равномерность этой толщины по кольцу позволяют обеспечить стабильное давление массы руды слоя на руду в дробящей полости. Это гарантирует постоянство производительности вне зависимости от физико-механических свойств руды, ее количества в бункере и состояния питателя. Для этого производительность питателя плавно регулируют, поддерживая оптимальную толщину слоя, которая для каждого размера конусной эксцентриковой дробилки имеет, как показала практика, определенную взаимосвязь, находящуюся в зависимости от ее основного параметра - диаметра конуса у основания.

Толщина уровня определяется необходимым давлением, осуществляемым рудой, и условиями минимального сопротивления качаниям конусу в зоне его головки (распределительной плиты). Давление руды после

достижения определенной величины становится далее неэффективным для повышения производительности дробилки.

Скорость вращения питателя находится в зависимости от числа качаний внутреннего

конуса. Каждый оборот дробилки КМДТ-2200 конуса приводит к затягиванию в дробящую полость 100 кг руды в секунду. Причем, если кратной синхронности оборотов питателя и конуса нет, то слой

будет иметь неравномерную наклонную поверхность (равную толщину), а следовательно, масса его руды будет оказывать разное давление по кольцу на содержимое дробящей полости, что приводит к ухудшению технологических параметров. Повышенные обороты, как было указано, приводят к вторичной сегрегации. Дробилка определенного размера характеризуется своим числом качаний конуса и требует соответствующего числа оборотов питателя для обеспечения равномерности толщины слоя по кольцу приемной емкости. Число оборотов питателя выбирается также из условий обеспечения равномерности по грансоставу

вдоль периметра кольца.

Промышленные испытания предлагаемого способа проведены в условиях Джезказганского горно-металлургического комбината на дробилках КМД-200Т, дробящие конуса которых имеют 224 качания в минуту. В их приемных емкостях были установлены распределители питания с воронкой, вращающейся со скоростью 36 об/мин, что составляет 0,155 от числа качаний конуса;

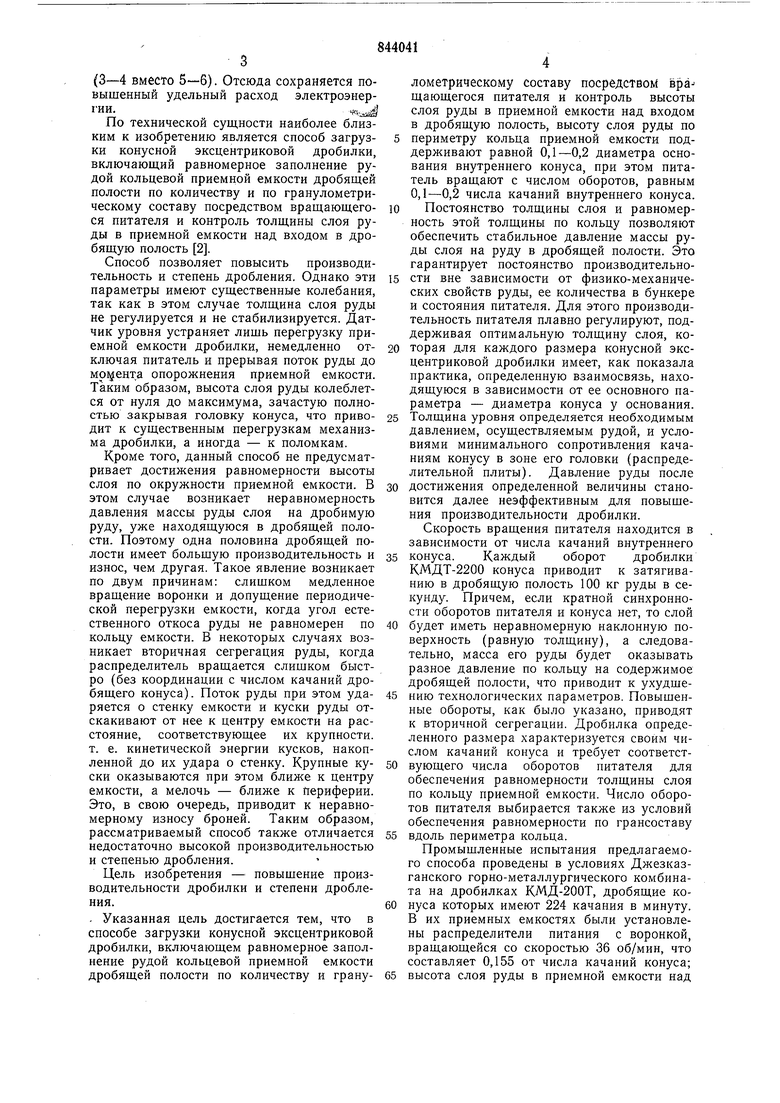

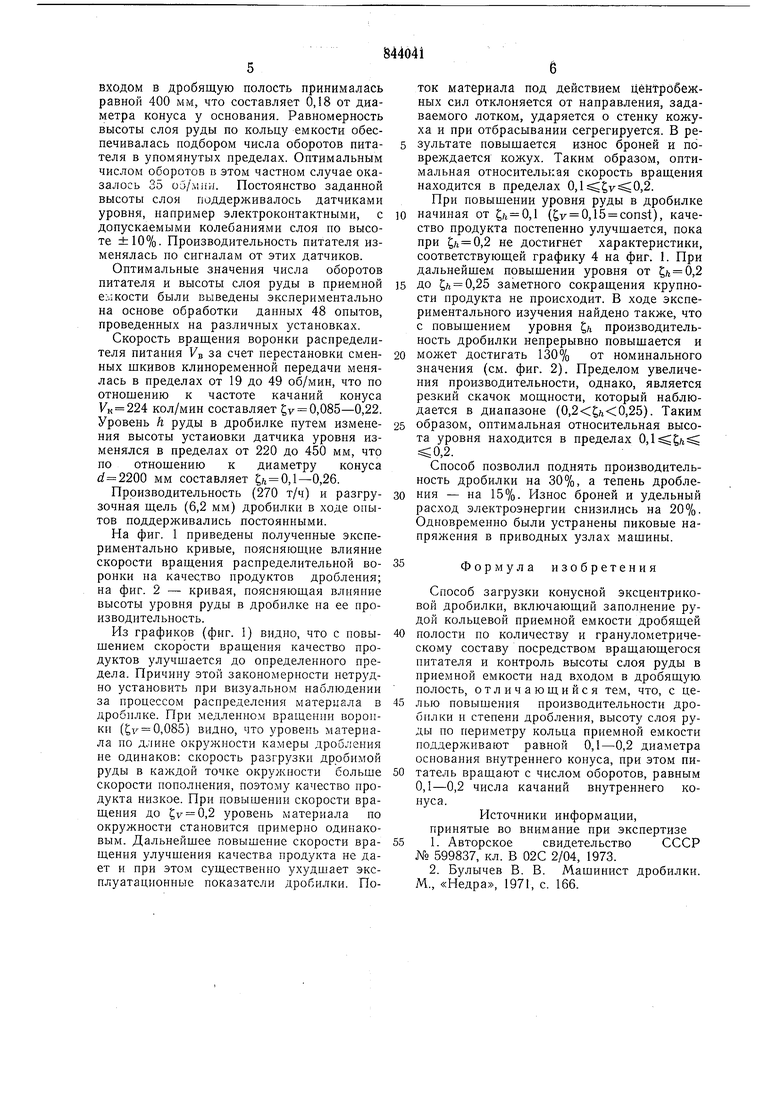

высота слоя руды в приемной емкости над входом в дробящую полость принималась равной 400 мм, что составляет 0,18 от диаметра конуса у основания. Равномерность высоты слоя руды по кольцу емкости обеспечивалась подбором числа оборотов питателя в упомянутых пределах. Оптимальным числом оборотов в этом частном случае оказалось 35 o5/;viiiH. Постоянство заданной высоты слоя поддерживалось датчиками уровня, например электроконтактными, с допускаемыми колебаниями слоя по высоте ±10%. Производительность питателя изменялась по сигналам от этих датчиков. Оптимальные значения числа оборотов питателя и высоты слоя руды в приемной e:v;кости были выведены экспериментально на основе обработки данных 48 опытов, проведенных на различных установках. Скорость вращения воронки распределителя питания FB за счет перестановки сменных шкивов клиноременной передачи менялась в пределах от 19 до 49 об/мин, что по отношению к частоте качаний конуса УК 224 кол/мин составляет gv 0,085-0,22. Уровень h руды в дробилке путем изменения высоты установки датчика уровня изменялся в пределах от 220 до 450 мм, что по отношению к диаметру конуса мм составляет й 0,1-0,26. Производительность (270 т/ч) и разгрузочная щель (6,2 мм) дробилки в ходе опытов поддерживались постоянными. На фиг. 1 приведены полученные экспериментально кривые, поясняющие влияние скорости вращения распределительной воронки на качество продуктов дробления; на фиг. 2 - кривая, поясняющая влияние высоты уровня руды в дробилке на ее производительность. Из графиков (фиг. 1) видно, что с повышением скорости вращения качество продуктов улучшается до определенного предела. Причину этой закономерности нетрудно установить при визуальном наблюдении за процессом распределения материала в дробилке. При медленном вращении вороики (у 0,085) видно, что уровень материала по длине окружности камеры дробления не одинаков: скорость разгрузки дробимой руды в каждой точке окружности больше скорости пополнения, поэтому качество продукта низкое. При повышении скорости вращеиия до v- 0,2 уровень материала по окружности становится примерно одинаковым. Дальнейшее повышение скорости еращения улучшения качества продукта не дает и при этом существенно ухудшает эксплуатационные показатели дробилки. Поток материала под действием центробежных сил отклоняется от направления, задаваемого лотком, ударяется о стенку кожуха и при отбрасывании сегрегируется. В результате повышается износ броней и повреждается кожух. Таким образом, оптимальная относительная скорость вращения находится в пределах 0,,2. При повышении уровня руды в дробилке начиная от t,h Q,l 0,15 const), качество продукта постепенно улучшается, пока при g/i 0,2 не достигнет характеристики, соответствующей графику 4 на фиг. 1. При дальнейшем повышении уровня от ,2 до ft 0,25 заметного сокращения крупности продукта не происходит. В ходе экспериментального изучения найдено также, что с повышением уровня t,h. производительность дробилки непрерывно повышается и может достигать 130% от номинального значения (см. фиг. 2). Пределом увеличения производительности, однако, является резкий скачок мощности, который наблюдается в диапазоне (0, 0,25). Таким образом, оптимальная относительная высота уровня находится в иределах 0,1 д; 0,2. Способ позволил поднять производительность дробилки на 30%, а тепень дробления - на 15%. Износ броней и удельный расход электроэнергии снизились на 20%. Одновременно были устранены пиковые напряжения в приводных узлах машины. Формула изобретения Способ загрузки конусной эксцентриковой дробилки, включающий заполнение рудой кольцевой приемной емкости дробящей полости по количеству и гранулометрическому составу посредством вращающегося питателя и контроль высоты слоя руды в нриемной емкости над входом в дробящую, полость, отличающийся тем, что, с целью повышения производительности дробилки и степени дробления, высоту слоя руды по периметру кольца приемной емкости поддерживают равной 0,1-0,2 диаметра основания внутреннего конуса, при этом питатель вращают с числом оборотов, равным 0,1-0,2 числа качаиий внутреииего конуса. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 599837, кл. В 02С 2/04, 1973. 2.Булычев В. В. Машинист дробилки. М., «Недра, 1971, с. 166.

о

20

)5

(f// u2-Ccnst

2530

3f

/(РУПНОС/ТГ ftf Ipl/z./

ir-ff,/i --fffffsf

Авторы

Даты

1981-07-07—Публикация

1979-07-10—Подача