с учетом геометрических и кинематических параметров дробилки, физико- механических свойств материала дробящих плит и перерабатываемого материала. Толщина в крайних точках бронефутеронок подсчитывается с учетом тех же факторов. Компенсация их износа путем подъема конуса обеспечивает сохранение формы камеры дробления. 3 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| КОНУСНАЯ ДРОБИЛКА | 1991 |

|

SU1780209A1 |

| Конусная дробилка | 1980 |

|

SU935124A1 |

| КОНУСНАЯ ДРОБИЛКА | 1997 |

|

RU2129044C1 |

| Способ загрузки конусной эксцентриковойдРОбилКи | 1979 |

|

SU844041A1 |

| Конусная инерционная дробилка с усовершенствованной фиксацией наружного конуса | 2020 |

|

RU2762091C1 |

| Дробилка для тонкого дробления | 1990 |

|

SU1734824A1 |

| Конусная дробилка | 1981 |

|

SU1061837A1 |

| КОНУСНАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННОЙ ФИКСАЦИЕЙ НАРУЖНОЙ ДРОБЯЩЕЙ БРОНИ | 2015 |

|

RU2601048C1 |

| Конусная дробилка | 1987 |

|

SU1502082A1 |

Изобретение относится к конструктивным элементам конусной дробилки - к бронефутеровкам камеры дробления. Целью изобретения является поддержание эффективности процесса дробления при износе бронефутеровок путем обеспечения первоначальной формы камеры дробления. Бронефутеровки 2 и 4 соответственно внутреннего подвижного конуса 1 и корпуса 3 выполнены на рабочей поверхности по высоте камеры дробления 5 с радиусом кривизны R, величина которого определяется с учетом геометрических и кинематических параметров дробилки, физико-механических свойств материала дробящих плит и перерабатываемого материала. Толщина в крайних точках бронефутеровок подсчитывается с учетом тех же факторов. Компенсация их износа путем подъема конуса обеспечивает сохранение формы камеры дробления. 3 ил.

Изобретение относится к области дробильного оборудования, а именно к конусным дробилкам, предназначенным для дробления абразивных руд и горных пород.

В процессе взаимодействия рабочих органов (подвижного конуса и неподвижной чаши - корпуса, футерованных бронями) с кусками горных пород происходит износ броней. При этом увеличивается разгрузочная щель, меняются форма и размеры камеры дробления, что приводит к снижению степени дробления и качества продуктов дробления. При достижении частичного износа (40-60% от первоначальной толщины) брони заменяются новыми, что влечет существенные материальные затраты.

Цель изобретения - поддержание эффективности процесса дробления при износе броней путем обеспечения первоначальной формы камеры дробле- нич.

Вьтолнение поверхности броней по радиусам кривизны R дает возможность повысить эффективность процесса дробления за счет сохранения постоянства формы камеры дробления, увеличить срок службы броней за счет равномерного изнашивания их по высоте, обеспечивающего также увеличение Коэффициента использования броней, при этом толщина кромок брони определяется с учетом износа в процессе эксплуатации, а также прочности при действующих рабочих нагрузках, что повьшает коэффициент использования брони и ее ресурс.

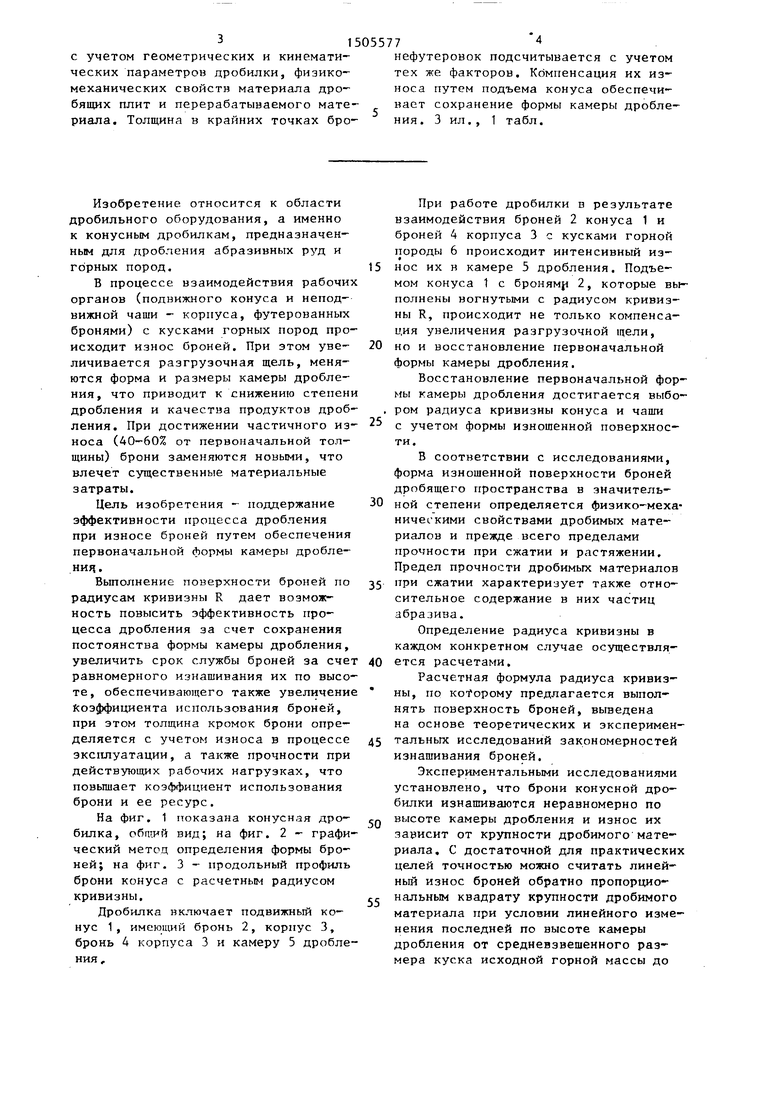

На фиг. 1 показана конусная дробилка, общий вид; на фиг. 2 - графический метод определения формы броней; на фиг. 3 - продольный профиль брони конуса с расчетным радиусом кривизны.

Дробилка включает подвижный конус 1, имеюца1й бронь 2, корпус 3, бронь А корпуса 3 и камеру 5 дробления ,

При работе дробилки в результате взаимодействия броней 2 конуса 1 и броней 4 корпуса 3 с кусками горной породы 6 происходит интенсивный износ их в камере 5 дробления. Подъемом конуса 1 с броням 2, которые выполнены вогнутыми с радиусом кривизны R, происходит не только компенсация увеличения разгрузочной щели,

но и восстановление первоначальной формы камеры дробления.

Восстановление первоначальной формы камеры дробления достигается выбо- ром радиуса кривизны конуса и чаши

с учетом формы изнощенной поверхности.

В соответствии с исследованиями, форма изношенной поверхности броней дробящего пространства в значительной степени определяется физико-механическими свойствами дробимых материалов и прежде всего пределами прочности при сжатии и растяжении. Предел прочности дробимых материалов

при сжатии характеризует также относительное содержание в них частиц абразива.

Определение радиуса кривизны в каждом конкретном случае осуществля-

ется расчетами.

Расчетная формула радиуса кривизны, по которому предлагается выполнять поверхность броней, выведена на основе теоретических и экспериментальных исследований закономерностей изнашивания броней.

Экспериментальными исследованиями установлено, что брони конусной дробилки изнашиваются неравномерно по

высоте камеры дробления и износ их зависит от крупности дробимого материала. С достаточной для практических целей точностью можно считать линейный износ броней обратно пропорциональным квадрату крупности дробимого материала при условии линейного изменения последней по высоте камеры дробления от средневзвешенного размера куска исходной горной массы до

(pe;it{CMruu iijenH(ir () pa rtopn куска про-- луктл дроблаиия.

С учетом закономерности из- нашинания броней но высоте, подтверж даюшейс я статистичес-киьти и экспери- ментальньг-1и данньмн, предложена но- ная форма понерхчости броней.

Поверхность броин конуса приближенно описынаетРя вогнутой линией с радиусом кривизны (фиг.2)

R ,

где а - отрезок, определяемый из со- отношений в 1Шде

INB

+ ВС

А А А

(D+d)2

LKf 20 L TD -t- dl D J 4

где К- - сомножитель, представляющий

„j 0 i

собой ,5 (sin )

RZ

для практических расчетов по дробилкам ККД-900/140, ККЛ-1200/150 и ККД-1500/180 (величина К | 52,6 при дроблении рул и горных пород с соотношением пределов

прочности при растяжении (j и сжатии (Т. , меньшем

Р

0,1; при Ср /СГс 0,1 - К,; 19,2);

и d - средневзвешенные размеры 35 кусков с исходной горной массы и продукта дробления соответственно (при отсутствии практических данных принимаются в долях от ширины 40 загрузочного В и разгрузочного b отверстий для пород и руд: (j с 150 МПа, d 0,6 b, D 0,2 В; при(1.

150 МПа d 0,8 В, D 45 0,35 В);

L j - высота футеровки, на которой осуществляется профилирование, принимаемая равной трети общей высоты футеровки; 50 А - коэффициент, учитывающий

конструктивные и кинематические параметры крупных конусных дробилок (см,таблицу). При конструировании броней толщина 55 х в крайних торцен1:1Х сечениях опрееляется по формулам

, ;

ж

Q

jj

20

i

25

30

35 40

45

й 50

сна 55 где 5 - толгцина брони, определяемая из условий прочности при рабочих нагрузках.

Аналогично определяется вы-- пуклой поверхности броней неподвижной чаши.

Для дробилки ККД-1500/180 с высотой брони конуса L 3140 мм при переработке железных руд с 150 МПа (D 530 мм, d 144 мм) расчетные значения износа составляют A/D 7 мм, A/d 97 мм, минимальное значение может быть принято равным 30 мм (фиг.З). Расчетное значение R на высоте 314°0 мм составляет 19,7 м, а поверхности броней в верхней части могут вьтолняться коническими с прямолинейной образующей, В нижней части на высоте 1000 мм значение R составляет 8,93 м.

На фиг. 3 изображена бронь, имеющая переменную криволинейную поверхность с расчетным радиусом кривизны R в нижней части. Пунктирной линией показана форма поверхности броней в известной дробилке.

При эксплуатации броней с криволинейной поверхностью с радиусом R 8,9 м происходит более равномерный их износ по всей поверхности контакта с горной массой, в результате чего увеличивается срок службы броней до 1,3 раза и повышается эффективность дробления. При сохранении срока службы броней они могут быть выполнены облегченной конструкции предлагаемой конфигурации. Экономия металла брони составит 12,0% от веса брони.

Формула изобретения

Конусная дробилка, содержащая об- разую1цие камеру дробления корпус и подвижный конус, на которых закреплены брони с профилированной рабочей поверхностью, отличающаяся тем, что, с целью поддержания эффективности процесса дробления при износе броней путем обеспечения первоначальной формы камеры дробления, рабочая поверхность броней корпуса и подвижного конуса по высоте выполнена с радиусом кривизны R, определяемым из соотношения

ГЗАВ - 2ADd - L ,, lDTdT D J -

де D и d ь. А К,

средневзвешенные размеры кусков соотнетствен- но исходного материала и продукта дробления; высота брони, м; сомножитель, учитываюирш конструктивные и кинема- тические параметры дробилки;

52 ,6 при (5р /G c и К R 19, при G

S. и L о, 1 , где 3р и СГ,

0,1 . р /G

10

с

р с соответственно пределы

прочности при растяжении и сжатии;

толщины брони соответственно в крайних (верхнем и нижнем) Торцовых сечениях, м, определяе- 20 мые из соотношений

-S.

.

л D

-(.

где Sg - толщина брони, м, определяемая из услоний прочности при рабочих нагрузках.

Типоразмеры дробилок

Значения коэффициента А-10 мм для руд И горных пород г пределом прочности при сжатии

Фиг. 2

Риг.З

| Троицкий В.В | |||

| Обогащение неруд- ных строительных материалов | |||

| Л.: Стройиздат, 1986, с.22 | |||

| Муйземнек Ю.А | |||

| и др | |||

| Конусные дробилки | |||

| М.: Машиностроение, 1970, с.145-146. |

Авторы

Даты

1989-09-07—Публикация

1987-03-02—Подача