Изобретение относится к области переработки полимеров, в частности к способу приготовления полимерных композиционных материалов на основе полиэтилена с каучуком.

Среди известных композиций большой интерес представляют смеси сверхвысокомолекулярного полиэтилена (СВМПЭ) с полисилоксаном (ПОС) в широком диапазоне концентраций. Такие смеси сочетают высокую эластичность и прочность и могут использоваться для изготовления медицинских изделий, так как оба компонента традиционно являются материалами медицинского назначения (Южелевский Ю.А., Лебедева З.С., Федосеева Н.Н. и др. Каучук и резина, 1984, №4, с.6-8. Андреева И.Н. Сверхвысокомолекулярный полиэтилен высокой плотности. - Л.: Химия, 1982, с.80).

Известны способы получения смесей, содержащих твердую и эластичную компоненты, путем прививки эластомера к жесткофазному полимеру (Пластические массы, 1984, №12, с.8-10). Однако они неприменимы к смесям СВМПЭ и ПОС, так как между этими компонентами не может протекать химическая реакция.

Известен также способ получения композиций СВМПЭ и ПОС в диапазоне концентраций 5-15%, включающий смешение компонентов в механическом смесителе и вулканизацию смеси, отличающийся от известных тем, что ПОС предварительно подвулканизовывают в диапазоне температур 120-150°С (патент РФ №2119429, БИ 27, 1998 г.). В результате получают композиции с высокими физико-механическими свойствами. Однако в системе из-за высокой вязкости подвулканизованного ПОС возникают высокие напряжения сдвига, которые разрушают образующуюся при смешении взаимопроникающую сетку СВМПЭ и ПОС, и композиция не обладает эффектом памяти.

Наиболее близким к предлагаемому является способ приготовления композиций на основе ПОС (патент РФ №2143147, Б.И. 35, 1999 г.), включающий смешение композиций в механическом смесителе при регулируемой величине плотности энергии деформирования (τγ) в диапазоне (8÷12)·105 единиц. В результате в материале формируется требуемая структура. Способ неприменим для получения композиций, обладающих эффектом памяти, т.к. в указанном диапазоне величин плотностей энергии деформирования разрушается взаимопроникающая сетка полимеров, входящих в композицию.

Задачей предлагаемого технического решения является получение композиций СВМПЭ и ПОС с эффектом памяти, т.е. термоусаживающимися свойствами.

Поставленная цель достигается тем, что смешение компонентов осуществляют при концентрации СВМПЭ 20-35 мас.% и проводят его диапазоне плотностей энергии деформирования, выбираемых в зависимости от соотношения компонентов и определяемых по формуле τγ=[(8÷10)·(ϕ-0,2)]·105, где τγ - плотность энергии деформирования, кДж/м3; ϕ - доля СВМПЭ в смеси.

Численные значения из диапазона 8÷10 выбираются так, чтобы их наименьшее значение соответствовало наименьшей концентрации СВМПЭ.

Заявляемый способ позволяет получать композиции СВМПЭ с ПОС, обладающих эффектом памяти.

Предлагаемый способ является новым, обладает изобретательским уровнем и промышленно применим.

Способ осуществляют следующим образом. Компоненты, взятые в необходимом соотношении, смешивают композиции в любом из известных типов смесителей (вальцы, роторный смеситель, шнековый смеситель), выбирая время приготовления, скорость вращения валков и зазор между ними таким образом, чтобы обеспечить плотность энергии деформирования в зависимости от концентрации компонентов в указанных выше пределах. В результате получается композиция с эффектом памяти.

В качестве объектов исследования были выбраны отечественные марки СВМПЭ, выпускаемые Томским и Гурьевским заводами.

Для определения эффекта памяти полученной полимерной композиции использовали разрывную машину. Образец материала прямоугольной формы (ширина образца 30 мм, толщина 2 мм, длина деформируемого участка 50 мм) закрепляли в зажимы разрывной машины и растягивали на 100%, после чего определяли величину напряжения (сжимающее усилие) в образце.

Термоусадочные свойства материала определяются следующими факторами:

наличием в композиционном материале взаимопроникающих сеток;

величиной напряжения в разогретом состоянии;

величиной напряжения в охлажденном после нагрева состоянии;

величиной остаточного удлинения после нагрева и последующего охлаждения образца.

Наилучшие термоусадочные свойства материал проявляет при:

наличии взаимопроникающих сеток в смеси;

максимальных напряжений в разогретом состоянии;

минимальных напряжений в охлажденном после нагрева состоянии;

максимальной величине остаточного удлинения (коэффициент раздува) после разогрева и последующего охлаждения образца;

обеспечении требуемой плотности энергии деформирования при смешении композиции.

Примеры осуществления способа

Пример 1. Определяли диапазон концентраций СВМПЭ, в котором может быть получена композиция с взаимопроникающими сетками по предлагаемому и известному способам.

Объектами исследования служили СВМПЭ (ТУ 2211-068-05796653-98) и ПОС (ТУ 2512-077-202-45042-2004).

На вальцах готовили композиции СВМПЭ и ПОС с содержанием СВМПЭ от 20 до 70 мас.% при плотности энергии деформирования, определяемой из представленного выше соотношения (предлагаемый способ) и по известному способу. Регулирование величиной плотности энергии деформирования осуществляли, варьируя скоростью вращения валков, величиной зазора между ними и временем процесса. О возникновении сеток судили по возрастанию напряжений в образцах при 100% удлинении, определяемых с помощью разрывной машины «ZWIK». Результаты испытаний приведены в таблице 1.

Как видно из таблицы 1, при приготовлении смесей по предлагаемому способу диапазон концентраций СВМПЭ, в котором в композициях СВМПЭ + ПОС возникают взаимопроникающие сетки (рост напряжений) составляет 20-60%. При концентрации СВМПЭ ниже 20% усадочные свойства определяются усадкой ПОС, что свидетельствует об отсутствии взаимопроникающих сеток, при концентрации СВМПЭ выше 60% сетка ПОС разрушается и материал теряет усадочные свойства.

При приготовлении композиций по известному способу роста напряжений не наблюдается. Это объясняется разрушением при данной величине плотности энергии деформирования взаимопроникающих сеток.

Таким образом, диапазон концентрации СВМПЭ, в котором могут быть сформированы взаимопроникающие сетки, составляет 20-60%. Однако не во всем указанном диапазоне может проявляться эффект памяти.

Пример 2. Определяли величину напряжений в разогретых (выше температуры переработки СВМПЭ) образцах при 100% удлинении. Образцы получены при величине плотности энергии деформирования, рекомендованной по предлагаемому способу (таблица 2).

Как видно из представленных в таблице 2 данных, в процессе нагрева образцов происходит падение сжимающих усилий в образце. Наиболее значительное падение наблюдается при наполнении СВМПЭ более 35%. Наименее значительное падение сжимающих усилий при наличии взаимопроникающих сеток имеет место в диапазоне 20-35% наполнения СВМПЭ. Таким образом, диапазон оптимальных значений наполнения СВМПЭ по данному показателю составляет 20-35%.

Пример 3. Аналогично примеру 2 определяли величину напряжений в разогретых и охлажденных образцах при 100% удлинении. Результаты испытаний приведены в таблице 3.

Из представленных в таблице 3 данных видно, что наименьшая величина сжимающего напряжения в разогретых и охлажденных образцах имеет место для СВМПЭ(Томск) в диапазоне концентраций СВМПЭ 25-35%, а для СВМПЭ (Гурьев) - в диапазоне 20-30%. Таким образом, область оптимальных значений концентраций СВМПЭ по данному показателю лежит в пределах 20-35%.

Пример 4. Аналогично примерам 2 и 3 определяли величину остаточного удлинения в образцах после их разогрева и охлаждения (удлинение 100%).

Результаты испытаний приведены в таблице 4.

Из представленных в таблице 4 данных видно, что область оптимальных концентраций для СВМПЭ (Томск) лежит в диапазоне 25-35%, а для СВМПЭ (Гурьев) - в диапазоне 20-30%. Таким образом, область оптимальных значений концентраций СВМПЭ по данному показателю составляет 20-35%.

Пример 5. На вальцах готовят композицию из смеси ПС и СВМПЭ, обладающую эффектом памяти. Для этого необходимо взять концентрацию СВМПЭ в смеси в диапазоне от 20 до 35 мас.% (выбор конкретного состава в указанном диапазоне осуществляется в зависимости от требуемой прочности и жесткости материала, которые растут с увеличением содержания СВМПЭ).

В примере конкретного выполнения смешивали 30 мас.% СВМПЭ и 70 мас.% ПС (таблица 5). В ходе приготовления композиции необходимо обеспечить плотность энергии деформирования, рассчитываемую по заявленной расчетной формуле τ·γ=(8÷10)·(0,30-0,20)·10 5кДж/м3=(0,8÷1,0)·108 Дж/м3. Для ϕ примем значение диапазона, равное 0,9; τ·γ=0,9-108 Дж/м3. Зная указанную величину, можно рассчитать режимы процесса по следующим общеизвестным зависимостям [Переработка каучуков и резиновых смесей (реологические основы, технология, оборудование). / Е.Г.Вострокнутов и др. М.: Химия, с.144].

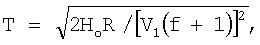

Для валковых смесителей скорость сдвига

где V1 - линейная скорость тихоходного валка;

Но - межвалковый зазор.

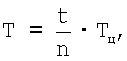

Величина деформации сдвига γ≈0,7·(2V1/Но)·Т,

где Т - время обработки, которое складывается из времени пребывания материала в рабочем зазоре вальцов за время обработки.

Время нахождения элементарного объема смеси в области деформирования за один оборот вальцов находится из зависимости

где R - радиус валка, f - фрикция.

Время пребывания материала за период обработки вычисляется как

где n - число оборотов тихоходного валка, Тц - время цикла,

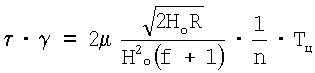

тогда

При τ·γ=108 Дж/ м3, μ=5,0·103 Па·с, R=8·10-2 м, Н0=10-3 м, n=25 об/мин, f=1 Тц составит 8,3 мин.

Таким образом, для обеспечения требуемой плотности деформирования при выбранных выше режимах смешения необходимое время обработки составляет 8,3 мин.

Влияние величины плотности энергии деформирования на технический результат (перечисленные выше свойства) иллюстрируются кроме Примера 5 и другими примерами, приведенными в таблице 5.

По результатам таблицы 5 видно, что для каждой марки СВМПЭ и его концентрации существует оптимальное значение плотности энергии деформирования (выделено), при котором эффект памяти будет проявляться в наибольшей степени. Так, для СВМПЭ (Гурьев) (ϕ=0,30) величина τ·γ, которую необходимо сообщить композиции, будет τ·γ=(8÷10)·(0,3-0,2)·105, или, принимая величину из указанного диапазона равной 0,9, получим τ·γ=0,90·105 кДж/м3.

При этом значении τ·γ величина сжимающего усилия разогретых образцов, МПа - наибольшая, величина сжимающего усилия разогретых и охлажденных образцов, МПа - наименьшая, относительное удлинение образцов - наибольшее.

Как видно из представленных в таблице 5 данных, наилучшие значения показателей термоусадки наблюдаются при приготовлении композиций при плотности энергии деформирования, определяемой по приведенной выше зависимости

Таким образом, предлагаемый способ приготовления композиций позволяет получать смеси с новым свойством - эффектом памяти (термоусадка). Это является чрезвычайно важным, т.к. оба компонента смеси допущены для применения в медицине.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ТЕРМОРАСШИРЕННЫМ ГРАФИТОМ | 2013 |

|

RU2535216C1 |

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2432370C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА С ПОЛИСИЛОКСАНОМ | 1997 |

|

RU2119429C1 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена, модифицированного пластификатором | 2023 |

|

RU2816004C1 |

| Полимерный композиционный материал с модифицированным клиноптилолитом и способ его получения | 2020 |

|

RU2744755C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2008 |

|

RU2403269C2 |

| КОМПОЗИЦИОННЫЙ РЕЗИНОПОЛИМЕРНЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ ДЛЯ ГИДРАВЛИЧЕСКИХ УСТРОЙСТВ | 2009 |

|

RU2425850C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ МИКРО- И НАНОДИСПЕРСНЫХ КЕРАМИЧЕСКИХ ПОРОШКОВ | 2009 |

|

RU2433082C2 |

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2674019C1 |

Изобретение относится к области переработки полимеров, а именно к способу приготовления полимерных композиционных материалов на основе сверхмолекулярного полиэтилена с каучуком. Способ включает смешение сверхвысокомолекулярного полиэтилена с полисилоксаном в механическом смесителе при регулируемой величине плотности энергии деформирования. Смешение компонентов осуществляют при концентрации сверхвысокомолекулярного полиэтилена 20-35 мас.% и проводят его в диапазоне плотностей энергии деформирования, выбираемых в зависимости от соотношения компонентов и определяемых по τγ=[(8÷10)·(ϕ-0,2)]·105, где τγ - плотность энергии деформирования, кДж/м3, ϕ - доля сверхвысокомолекулярного полиэтилена в смеси. Способ позволяет получать композиции, обладающие эффектом памяти, т.е. термоусаживающимися свойствами. 5 табл.

Способ получения композиции сверхвысокомолекулярного полиэтилена с полисилоксаном, обладающей эффектом памяти, включающий смешение компонентов в механическом смесителе при регулируемой величине плотности энергии деформирования, отличающийся тем, что смешение компонентов осуществляют при концентрации сверхвысокомолекулярного полиэтилена 20-35 мас.% и проводят его в диапазоне плотностей энергии деформирования, выбираемых в зависимости от соотношения компонентов и определяемых по формуле τγ=[(8÷10)·(ϕ-0,2)]·105, где τγ - плотность энергии деформирования, кДж/м3, ϕ - доля сверхвысокомолекулярного полиэтилена в смеси.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 1998 |

|

RU2143147C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА С ПОЛИСИЛОКСАНОМ | 1997 |

|

RU2119429C1 |

| GB 1474929 A, 25.05.1977 | |||

| МАТЕРИАЛ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2259415C1 |

Авторы

Даты

2009-03-10—Публикация

2006-08-14—Подача