Изобретение относится к области переработки полимеров, в частности к способу приготовления полимерных композиционных материалов на основе полиэтилена с каучуками. Среди таких композиций большой интерес представляют смеси сверхвысокомолекулярного полиэтилена (СВМПЭ) с полиорганосилоксаном (ПОС) при содержании СВМПЭ до 15 вес.%. Такие смеси сочетают высокую эластичность и прочность и могут использоваться для изготовления медицинских изделий, т. к. оба компонента традиционно являются материалами медицинского назначения (Южелевский Ю.А., Лебедева З.С., Федосева Н.Н. и др. Каучук и резина, 1984, N 4, с. 6-8; Андреева И.Н. Сверхвысокомолекулярный полиэтилен высокой плотности. - Л.: Химия, 1982, с. 80). Однако получить подобные композиции известными способами невозможно.

Известны способы получения смесей, содержащих твердую и эластичную компоненты, путем прививки эластомера к жесткофазному полимеру (Пластические массы, 1984, N 12, с. 8-10). Однако они не применимы к смесям СВМПЭ и ПОС, т.к. между компонентами не протекает химическая реакция.

Известен также способ получения композиций на основе полиэтилена с каучуком (например, полиэтилена высокой плотности и бутилкаучука) путем их смешения в вязкотекучем состоянии (Шварц А.Г., Динзбург Б.Н. Совмещение каучуков с термопластами. - М.: Химия, 1972). Данный способ не позволяет совмещать СВМПЭ и ПОС из-за невозможности переведения СВМПЭ в вязкотекучее состояние (индекс расплава 0,02).

Наиболее близким к предлагаемому является способ введения в эластичную матрицу тонкодисперсной фазы кристаллического полимера (С. Ньюмен. Модификация пластмасс каучуками. В кн.: Смеси полимеров. Том 2. - М.: Мир, 1981, с. 74-75) с последующей вулканизацией смеси непосредственно при получении изделий методом прессования.

Однако при этом между твердой и эластичной компонентами не удается обеспечить прочное сцепление и прочностные показатели материала невысоки.

Целью настоящего изобретения является получение композиций СВМПЭ с ПОС с улучшенными прочностными характеристиками.

Поставленная цель достигается тем, что совмещение компонентов осуществляют при предварительной подвулканизации полиорганосилоксана в диапазоне температур 120-150oC, при этом температуру подвулканизации выбирают в зависимости от содержания силоксанового компонента из соотношения

lg T - 0,04x - 2,588,

где

T - температура вулканизации;

x - массовая доля силоксана в смеси.

Способ осуществляют следующим образом. Полисилоксан, взятый в требуемом количестве, предварительно подвулканизовывают в течение требуемого времени при температуре, выбираемой в соответствии с представленным выше соотношением. (Вулканизация может быть осуществлена, например, в термошкафу). Далее в подвулканизованный ПОС вводят требуемое количество порошкообразного СВМПЭ и перемешивают в любом из общепринятых типов механических смесителей, например, на вальцах, до получения однородной смеси. Окончательную вулканизацию смеси проводят непосредственно при получении из нее изделий методом прессования (время и температура вулканизации выбираются на основании опытных данных в зависимости от типа изделия).

В результате получаются композиции с более высокими прочностными показателями (пример 1).

Достижение более высоких прочностных показателей композиции при сохранении необходимого уровня эластичности объясняется тем, что проведение подвулканизации полиорганосилоксана до его смешения с СВМПЭ позволяет реализовать процесс вулканизации более глубоко (пример 2). При проведении традиционного процесса вулканизации СВМПЭ благодаря его высокой вязкости и низкому индексу расплава вызывает стерические затруднения, и процесс вулканизации не может протекать с более высокой степенью конверсии.

Выбор времени подвулканизации осуществлен на основании экспериментальных данных. Ниже времени вулканизации 4 мин не удается получить вулканизат.

Пример 1

Готовили композиции СВМПЭ с ПОС с содержанием СВМПЭ от 5 до 15 вес.% по традиционной технологии и по предлагаемому способу.

По традиционной технологии компоненты смешивали на вальцах до получения однородной смеси. Из полученной смеси готовили пластины и вулканизовали их в прессе при температуре 150oC в течение 10 мин. По предлагаемому способу ПОС подвулканизовывали в течение 4 мин. Ниже данного времени не удавалось провести процесс вулканизации, увеличение времени вулканизации свыше 4 мин не оказывало влияния на свойства вулканизатов. Подвулканизацию проводили в термошкафу при температуре, выбранной в соответствии с предложенным соотношением, в зависимости от состава будущей смеси (содержание полисилоксана). Далее в ПОС вводили на вальцах СВМПЭ в требуемой концентрации и из полученной смеси готовили пластины и вулканизовали их при той же температуре, но в течение 6 мин (общее время вулканизации осталось неизменным).

Полученные пластины испытывали в соответствии с ГОСТ 270-75.

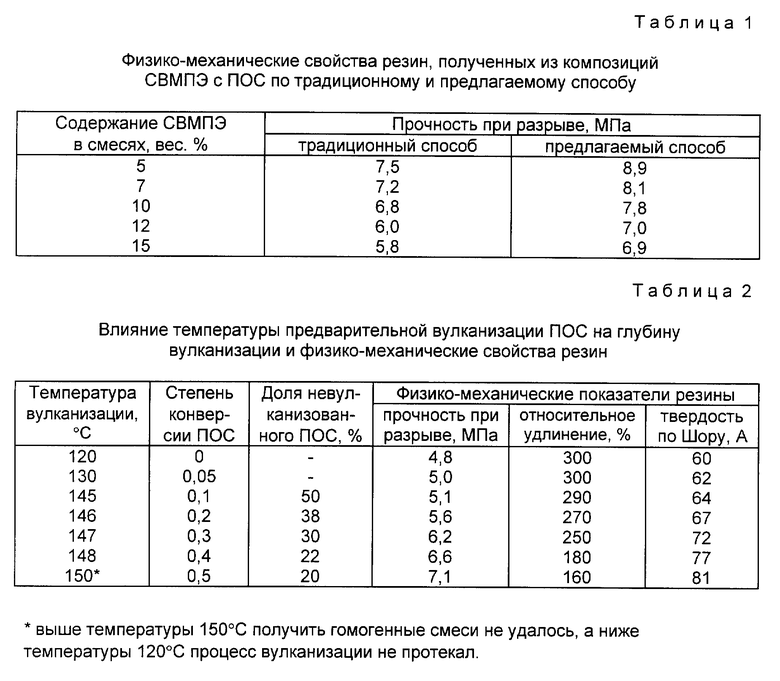

Результаты испытаний приведены в таблице 1.

Пример 2.

Готовили композицию СВМПЭ с ПОС при концентрации СВМПЭ из диапазона 5-15 вес. %. Для этого осуществляли подвулканизацию ПОС в течение, например 4 мин (минимальное время, позволяющее провести процесс вулканизации), при различных температурах в диапазоне от 120 до 150oC. Определяли степень конверсии силоксана, долю невулканизованного полисилоксана (по данным дифференциально-термического анализа). Далее в ПОС вводили на вальцах СВМПЭ в выбранной концентрации, из полученной смеси готовили пластины и вулканизовали их при тех же режимах, что и в примере 1.

Полученные пластины испытывали в соответствии с ГОСТ 270-75, а также определяли твердость (по Шору А).

Результаты испытаний для композиции с содержанием СВМПЭ 10 вес.% приведены в таблице 2.

Обработка результатов полученных данных по всем концентрациям СВМПЭ позволила получить экспериментальную зависимость для определения оптимальной температуры процесса

lg T = 0,04x - 2,588,

где

T - температура вулканизации;

x - массовая доля силоксана в смеси.

Таким образом, предлагаемый способ приготовления композиций позволяет получать смеси с улучшенными по сравнению с традиционными прочностными свойствами в среднем на 15%. Это является чрезвычайно важным, так как именно низкая прочность полисилоксанов сдерживает их широкое применение при изготовлении изделий различного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИСИЛОКСАНОВ | 1997 |

|

RU2147517C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА С ПОЛИСИЛОКСАНОМ, ОБЛАДАЮЩЕЙ ЭФФЕКТОМ ПАМЯТИ | 2006 |

|

RU2348523C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2229485C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 1997 |

|

RU2121483C1 |

| СОРБЦИОННО-АКТИВНЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2158177C1 |

| КОМПОЗИЦИОННЫЙ МАСЛОБЕНЗОСТОЙКИЙ ИЗНОСО-МОРОЗОСТОЙКИЙ МАТЕРИАЛ | 2008 |

|

RU2437903C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА НА РЕЗИНУ | 2021 |

|

RU2762570C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ЗАГРЯЗНЕННЫХ ВОДНЫХ СРЕД, ВКЛЮЧАЮЩИХ РАДИОНУКЛИДЫ | 2000 |

|

RU2172991C1 |

| Способ нанесения защитной пленки из сверхвысокомолекулярного полиэтилена на резину | 2016 |

|

RU2641816C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СИНТЕТИЧЕСКОГО ЦИС-ИЗОПРЕНОВОГО КАУЧУКА И СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) ДЛЯ НАРУЖНЫХ ОБКЛАДОК КОНВЕЙЕРНЫХ ЛЕНТ | 2012 |

|

RU2505562C1 |

Способ получения композиций сверхвысокомолекулярного полиэтилена с полисилоксаном в диапазоне концентраций сверхвысокомолекулярного полиэтилена от 5 до 15 вес.% включает смешение компонентов в механическом смесителе и вулканизацию смеси непосредственно при получении изделий методом прессования. Полисилоксан предварительно подвулканизовывают в диапазоне температур 120-150oC, при этом температуру вулканизации выбирают из зависимости lgT = 0,04x - 2,588, где х - массовая доля каучука в смеси. Способ позволяет получать смеси с улучшенными прочностными свойствами в среднем на 15%. 2 табл.

Способ получения композиций сверхвысокомолекулярного полиэтилена с полисилоксаном в диапазоне концентраций сверхвысокомолекулярного полиэтилена от 5 до 15 вес.%, включающий смешение компонентов в механическом смесителе и вулканизацию смеси непосредственно при получении изделий методом прессования, отличающийся тем, что полисилоксан предварительно подвулканизовывают в диапазоне температур 120 - 150oC, при этом температуру вулканизации выбирают из зависимости

lg T = 0,04x - 2,588,

где x - массовая доля каучука в смеси.

| С.Ньюмен | |||

| Модификация пластмасс каучуками | |||

| - М.: Мир, 1981, т.2, с.74-75 | |||

| Шварц А.Г | |||

| и др | |||

| Совмещение каучуков с термопластами | |||

| - М.: Химия, 1972 | |||

| Пластические массы | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Каучук и резина, 1984, N 4, с.6-8 | |||

| Андреева И.Н | |||

| Сверхвысокомолекулярный полиэтилен высокой плотности | |||

| - Л.: Химия, 1982, с.80 | |||

| ЧЕРВЯЧНЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРОВ | 1989 |

|

SU1655052A1 |

Авторы

Даты

1998-09-27—Публикация

1997-01-16—Подача