Изобретение относится к области металлургии и может быть использовано для получения слитков металлов, например титана, легированных сталей, урана, циркония, тантала, различных сплавов и др.

Из уровня техники известен способ получения слитка металла (см. Фридман А.Ш., Констанци М., Орелья Ф. Гарнисажная плавильная установка для производства титановых слитков // Титан. - 2002. - №1(11). - С.7-10). Известный способ заключается в том, что расходуемый электрод (возвратный гарнисаж), гарнисаж и металлический лом расплавляют в тигле вакуумно-дуговой гарнисажной печи (ВДГП), полученный расплав сливают из тигля в изложницу, в которой формируется слиток металла.

В известном способе скорость слива расплава из тигля не регулируют. При больших скоростях литья в начальный период происходит гидравлический удар, в результате чего расплав разбрызгивается по изложнице и застывает на ее внутренних стенках. Как правило, получаемые слитки имеют разную плотность по объему и механическим свойствам. Тигель заполняют металлическими отходами разнообразной формы, что приводит к большому разбросу коэффициента заполнения пространства тигля отходами и, в конечном итоге, к различным уровням расплава в тигле, которые контролируются визуально с большой погрешностью. Все это ведет к снижению качества слитка.

Задача настоящего изобретения заключается в повышении качества слитка путем автоматического регулирования скорости слива расплава из тигля в изложницу.

Указанный технический результат при применении изобретения достигается тем, что в способе получения слитка металла, заключающемся в том, что расходуемый электрод (возвратный гарнисаж), гарнисаж и металлический лом расплавляют в тигле вакуумно-дуговой гарнисажной печи (ВДГП), полученный расплав сливают из тигля в изложницу, в которой формируется слиток металла, дополнительно измеряют уровень расплава в тигле, по значению которого определяют величину порогового угла, соответствующего началу слива расплава из тигля в изложницу, определяют угол наклона тигля, соответствующий заданному уровню заполнения изложницы расплавом, и осуществляют с помощью автоматической системы с программным обеспечением регулирование скорости слива расплава из тигля в изложницу путем управления работой механизмов подъема электрододержателя и поворота тигля на заданный угол и устройством измерения изменения уровня расплава в тигле.

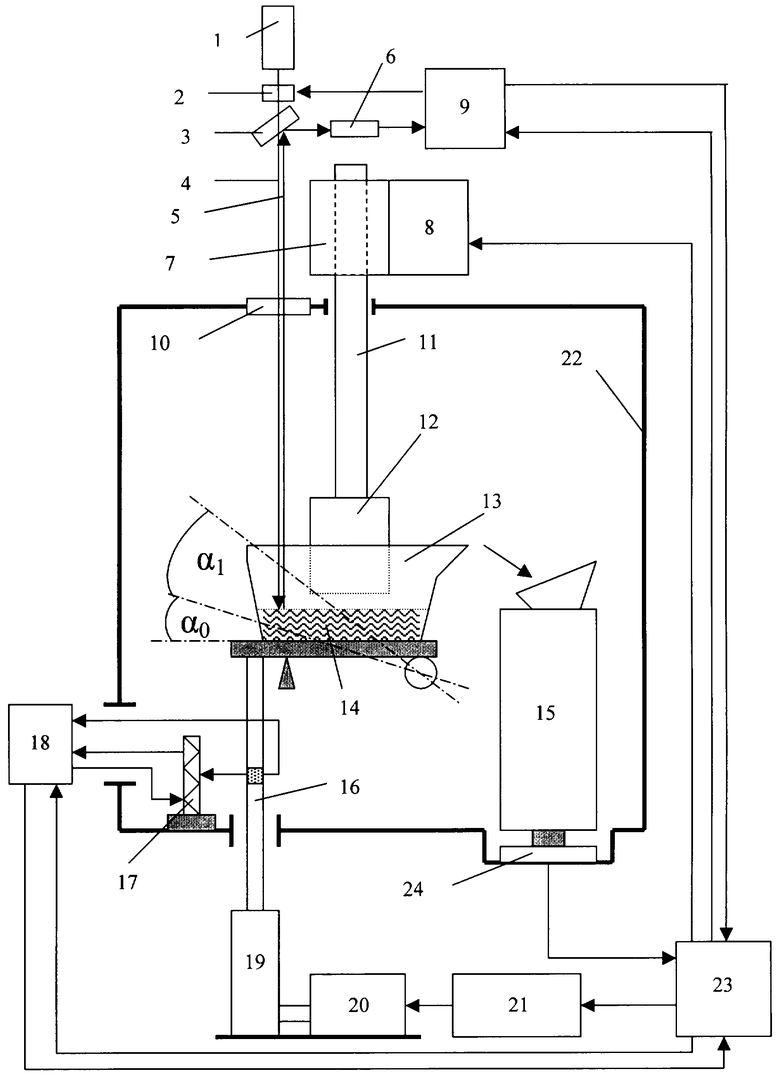

На чертеже приведена установка для реализации способа получения слитка металла.

Измеритель уровня расплава в тигле состоит из лазера непрерывного излучения 1, оптического затвора 2, полупрозрачного зеркала 3, фотоприемника 6, блока генераторов импульсов и формирования приемных сигналов 9; механизма 7 с электроприводом 8 передвижения электрододержателя 11 и расходуемого электрода 12, тигля 13 с расплавом 14, изложницы 15, штока 16 гидроподъемника 19, 20, реохорда 17 с подвижным контактом, прикрепленным жестко через изолятор к штоку, блока 18 установки нуля и подачи стабильного напряжения на реохорд, блока 21 управления скоростью передвижения штока 16, вакуумной камеры 22, компьютера 23.

Способ получения слитка металла осуществляется следующим образом. Расходуемый электрод (возвратный гарнисаж), гарнисаж и металлический лом расплавляют в тигле вакуумно-дуговой гарнисажной печи (ВДГП). Для измерения изменения уровня расплава в тигле в диапазоне 0-1 м длительность срабатывания оптического затвора должна быть порядка 0,1 нс, так как интервал между световыми импульсами очень короткий, то измерение этой величины с высокой точностью связано с определенными трудностями. Поэтому в методику измерения необходимо включить способ рециркуляции импульсов, то есть использование отраженного светового импульса как запускающего генератор блока 9.

После выключения тока электрической дуги компьютер подает сигнал блоку 8 на подъем электрододержателя. В это же время поступает первый импульс на запуск генератора блока 9, который открывает оптический затвор, формируется короткий световой импульс 4. Отраженный импульс 5 принимается фотоприемником 6, с выхода которого электрический импульс запускает компаратор, который через устанавливаемое время задержки вновь запускает генератор, который выдает последовательность импульсов. Частота импульсов f будет определяться временем задержки tз и двойным временем прохождения tпр импульса до измеряемого уровня, т.е. 1/f=2tпр+tз. С цифроаналогового преобразователя аналоговый сигнал поступает в компьютер 23, который формирует пороговое значение опорного напряжения U1 на одном входе компаратора блока 18, на другой вход которого подается напряжение U2 с реохорда. Опорное напряжение U1 пропорционально углу α0 поворота тигля или величины ΔU подъема штока 16. При повороте на угол α0 расплав в тигле 13 достигает носика тигля. При дальнейшем подъеме штока увеличивается угол α и напряжение U2, снимаемое с реохорда 17, превышает пороговое значение U1. В этом случае начинается процесс слива расплава из тигля в изложницу. Компьютер управляет по заданной программе через силовые агрегаты 19-21 подъемом штока 16 и, следовательно, скоростью слива расплава.

На практике форма тигля бывает сложной. По этой причине необходимо перед эксплуатацией всю систему прокалибровать. Для этого определяют максимальный уровень, зависимость опорного напряжения U2=ϕ(α1). Данные заносятся в программное обеспечение. Фиксируя интервал времени между началом и концом слива определяют весовую скорость слива (кг/с), зная при этом объем изложницы.

Процесс слива расплава в изложницу существенно влияет на структуру металла слитка. Поэтому предлагаемый способ повышает качество слитка, так как исключает гидравлический удар и разбрызгивание металла, уменьшает пористость путем регулирования скорости слива; позволяет автоматизировать технологический процесс получения слитка, исключить время визуального контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 1999 |

|

RU2154683C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА МЕТАЛЛА | 2008 |

|

RU2385957C2 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЛИТКА МЕТАЛЛА | 2005 |

|

RU2301841C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 1999 |

|

RU2156316C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2002 |

|

RU2217515C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ ГАРНИСАЖНЫХ ВАКУУМНЫХ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2005 |

|

RU2304177C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2010 |

|

RU2451758C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2005 |

|

RU2317343C2 |

Изобретение относится к области металлургии и может быть использовано для получения слитков металлов, например титана, легированных сталей, урана, циркония, тантала. В способе дополнительно измеряют уровень расплава в тигле, по значению которого определяют величину порогового угла, соответствующего началу слива расплава из тигля в изложницу, определяют угол наклона тигля, соответствующий заданному уровню заполнения изложницы расплавом, и осуществляют с помощью автоматической системы с программным обеспечением регулирование скорости слива расплава из тигля в изложницу путем управления работой механизмов подъема электрододержателя и поворота тигля на заданный угол и устройством измерения изменения уровня расплава в тигле. Изобретение позволяет повысить качество слитка за счет исключения гидравлического удара и разбрызгивания металла, уменьшить пористость путем регулирования скорости слива, а также автоматизировать процесс получения слитка, исключив время визуального контроля. 1 ил.

Способ получения слитка металла, включающий расплавление в тигле вакуумно-дуговой гарнисажной печи (ВДГП) расходуемого электрода - возвратного гарнисажа, гарнисажа и металлического лома и слив полученного расплава из тигля в изложницу, в которой формируют слиток металла, отличающийся тем, что дополнительно измеряют уровень расплава в тигле, по значению которого определяют величину порогового угла, соответствующего началу слива расплава из тигля в изложницу, определяют угол наклона тигля, соответствующий заданному уровню заполнения изложницы расплавом, и осуществляют с помощью автоматической системы с программным обеспечением регулирование скорости слива расплава из тигля в изложницу путем управления работой механизмов подъема электрододержателя и поворота тигля на заданный угол и устройством измерения изменения уровня расплава в тигле.

| ФРИДМАН А.Ш | |||

| и др | |||

| Литейное производство | |||

| Гарнисажная плавильная установка для производства титановых слитков | |||

| Научно-технический журнал «Титан» | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| ВАКУУМНО-ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 1993 |

|

RU2037544C1 |

| ВАКУУМНАЯ ДУГОВАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ ГАРНИСАЖНАЯ УСТАНОВКА | 1991 |

|

RU2040752C1 |

Авторы

Даты

2009-03-10—Публикация

2007-05-07—Подача