Изобретение относится к области специальной электрометаллургии и может быть использовано при получении слитков металлов, например титана, и их сплавов в вакуумно-дуговых гарнисажных печах.

Проектирование и изготовление промышленных печей в настоящее время осуществляется без систем контроля и управления дуговым разрядом. На практике это приводит к аварийной ситуации и большим материальным потерям. На стадии проектирования вакуумно-дуговых гарнисажных печей (ВДГП) нового поколения необходимо закладывать эффективные способы и системы контроля автоматизированного управления процессом плавки.

Из уровня техники известен способ получения слитков металла в ВДГП (см. Фридман А.Ш., Констанци М., Орелья Ф., Гарнисажная плавильная установка для производства титановых слитков // Титан - 2002, №1(11) - с.7-10). Известный способ заключается в том, что расходуемый электрод (возвратный гарнисаж), гарнисаж и металлический лом расплавляют в тигле вакуумной дуговой гарнисажной печи, полученный расплав сливают из тигля в металлическую изложницу, в которой формируется слиток металла.

В известном способе отсутствуют управление дугой, принудительное перемешивание расплава в тигле, уплотнение расплава и воздействие на формирование слитка в изложнице.

Известен способ контроля и управления режимами работы гарнисажной вакуумной электродуговой печи (см. Патент РФ №2304177 - прототип).

Трудностью в осуществлении этого способа является то, что создать однородное магнитное поле по торцу расходуемого электрода (возвратного гарнисажа) и необходимой напряженности порядка 8000 А/м с помощью колец Гельмгольца практически невозможно. Более того, стальная изложница (фиг.1, 2) длиной 4 м, внешним диаметром более 1 м и толщиной стенок 0,3 м замыкает на себе магнитные и силовые линии тока, протекающего по цепи: расходуемый электрод - дуга - расплав - стенки тигля.

Вслед за силовыми линиями стягивается и дуга в сторону изложницы. Кроме того, в объеме тигля создается большой градиент магнитного поля. Уменьшить влияние большой ферромагнитной массы изложницы с помощью колец Гельмгольца невозможно.

Задачей, на решение которой направлено данное изобретения, является улучшение однородности расплава и слитка, а также повышение взрывобезопасности вакуумно-дуговых гарнисажных электропечей.

Поставленная задача решается тем, что в способе получения слитка металла или его сплава в вакуумно-дуговой гарнисажной печи, включающем зажигание электрической дуги между расходуемым электродом и гарнисажем в тигле, переплав расходуемого электрода и гарнисажа, управление передвижением электрической дуги по торцу расходуемого электрода магнитным полем, перемешивание и слив расплава из тигля в ферромагнитную изложницу и формирование слитка, согласно изобретению в объеме тигля с гарнисажем создают знакопеременное магнитное поле электромагнитом, магнитопроводом которого служат ферромагнитный корпус самой печи, ферромагнитные полюсные наконечники и ферромагнитные вставки с катушками, подключенными к импульсному источнику знакопеременного тока, и в течение плавки компенсируют влияние магнитного поля ферромагнитной изложницы на градиент магнитного поля электрического тока цепи: расходуемый электрод - электрическая дуга - гарнисаж - корпус тигля встречным магнитным полем изложницы, создаваемым путем ее установки в соленоид, обмотки которого подключены к источнику постоянного тока, на время слива расплава из тигля в изложницу и формирования слитка выключают источник тока дуги и импульсный источник знакопеременного тока катушек электромагнита, а источник постоянного тока соленоида переводят в режим коротких однополярных импульсов электрического тока с созданием в стенках изложницы явления магнитострикции для уплотнения металла формирующегося слитка и воздействия на кристаллизацию жидкого металла в слитке ее механическими колебаниями.

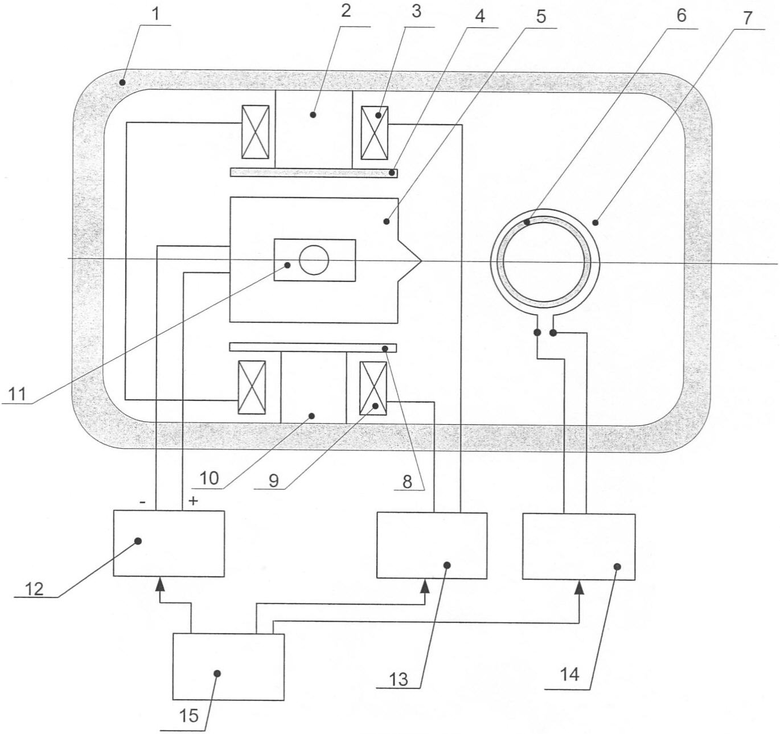

Предложенный способ получения слитка металла поясняется схемой, на которой условно представлены 1 - ферромагнитный корпус гарнисажной печи; 2, 10 - ферромагнитные вставки; 3, 9 - электрические катушки; 4, 8 - полюсные наконечники; 5 - тигель; 6 - ферромагнитная изложница; 7 - соленоид; 11 - расходуемый электрод; 12 - источник тока дуги; 13 - источник импульсного тока катушек электромагнита; 14 - источник тока соленоида; 15 - пульт управления источниками токов 12, 13, 14.

Электрическая дуга зажигается между электродом 11 и гарнисажем в тигле 5. Из-за неоднородности гарнисажа ток дуги будет растекаться случайным образом. При хорошей проводимости на одном из направлений может произойти замыкание на корпус тигля и его прожог. Для исключения прожога необходимо, чтобы дуга периодически двигалась по торцу расходуемого электрода 11. Периодическое передвижение дуги по торцу осуществляется знаком, называемым магнитным полем, вектор которого направлен перпендикулярно току дугового разряда.

Тигель с переплавленным гарнисажем располагается между полюсными наконечниками 4, 8 электромагнита, магнитопроводом которого является сам стальной корпус 1 печи, ферромагнитные вставки 2, 10 с катушками 3, 9. Обмотки катушек 3 и 9 соединены между собой последовательно - согласно подключенному к источнику импульсного тока катушек электромагнита 13.

Корпус 1 печи, ферромагнитные вставки 2, 10, полюсные наконечники 4, 8 выполняются из магнитомягкой стали. Изложница 6 с поддоном изготавливается также из магнитомягкой стали и устанавливается в соленоид 7, обмотка которого подключается к источнику тока 14.

На время плавки пульт управления 15 включает источник тока дуги 12, источник импульсного тока 13 катушек 3,9 электромагнита и источник тока 14 соленоида 7. Постоянные поля намагниченной изложницы компенсируют ее влияние на искажение магнитного поля электрической цепи: расходуемый электрод - электрическая дуга - гарнисаж - тигель. Уровень компенсации обеспечивается программой пульта управления 15.

При завершении плавки пульт управления 15 выключает источники тока дуги и катушек электромагнита, а источник тока соленоида переводит в режим коротких однополярных импульсов тока, которые возбуждают в стенках явление магнитострикции. Программой пульта управления предусмотрено по технологии изменение длительности и частоты повторения импульсов и силы тока дуги, катушек электромагнита и соленоида. Механические импульсы передаются от стенок изложницы через механический контакт расплаву и уплотняют расплав. В результате этого уменьшается пористость слитка, улучшается его микроструктура. Предлагаемый способ получения слитка металла повышает взрывобезопасность процесса выплавки слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ ГАРНИСАЖНЫХ ВАКУУМНЫХ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2005 |

|

RU2304177C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЛИТКА МЕТАЛЛА | 2005 |

|

RU2301841C2 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 1999 |

|

RU2154683C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2001 |

|

RU2194780C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 1999 |

|

RU2156316C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА МЕТАЛЛА | 2007 |

|

RU2348712C2 |

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА СИСТЕМЫ ВОЛКОВА | 2004 |

|

RU2338622C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

Изобретение относится к специальной электрометаллургии и может быть использовано при вакуумно-дуговой гарнисажной плавке металлов, например титана и его сплавов. В объеме тигля с гарнисажем создают знакопеременное магнитное поле электромагнитом, магнитопроводом которого служат ферромагнитный корпус самой печи, ферромагнитные полюсные наконечники и ферромагнитные вставки с катушками, подключенными к импульсному источнику знакопеременного тока, и в течение плавки компенсируют влияние магнитного поля ферромагнитной изложницы на градиент магнитного поля электрического тока цепи: расходуемый электрод - электрическая дуга - гарнисаж - корпус тигля встречным магнитным полем изложницы, создаваемым путем ее установки в соленоид, обмотки которого подключены к источнику постоянного тока, на время слива расплава из тигля в изложницу и формирования слитка выключают источник тока дуги и импульсный источник знакопеременного тока катушек электромагнита, а источник постоянного тока соленоида переводят в режим коротких однополярных импульсов электрического тока с созданием в стенках изложницы явления магнитострикции для уплотнения металла формирующегося слитка и воздействия на кристаллизацию жидкого металла в слитке ее механическими колебаниями. Изобретение позволяет улучшить качество выплавляемого слитка путем повышения плотности металла, а также повысить взрывобезопасность процесса плавки. 1 ил.

Способ получения слитка металла или его сплава в вакуумно-дуговой гарнисажной печи, включающий зажигание электрической дуги между расходуемым электродом и гарнисажем в тигле, переплав расходуемого электрода и гарнисажа, управление передвижением электрической дуги по торцу расходуемого электрода магнитным полем, перемешивание и слив расплава из тигля в ферромагнитную изложницу и формирование слитка, отличающийся тем, что в объеме тигля с гарнисажем создают знакопеременное магнитное поле электромагнитом, магнитопроводом которого служат ферромагнитный корпус самой печи, ферромагнитные полюсные наконечники и ферромагнитные вставки с катушками, подключенными к импульсному источнику знакопеременного тока, и в течение плавки компенсируют влияние магнитного поля ферромагнитной изложницы на градиент магнитного поля электрического тока цепи: расходуемый электрод - электрическая дуга - гарнисаж - корпус тигля встречным магнитным полем изложницы, создаваемым путем ее установки в соленоид, обмотки которого подключены к источнику постоянного тока, на время слива расплава из тигля в изложницу и формирования слитка выключают источник тока дуги и импульсный источник знакопеременного тока катушек электромагнита, а источник постоянного тока соленоида переводят в режим коротких однополярных импульсов электрического тока с созданием в стенках изложницы явления магнитострикции для уплотнения металла формирующегося слитка и воздействия на кристаллизацию жидкого металла в слитке ее механическими колебаниями.

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ ГАРНИСАЖНЫХ ВАКУУМНЫХ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2005 |

|

RU2304177C1 |

| СПОСОБ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227167C1 |

| US 4578795 A, 25.03.1986 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2010-04-10—Публикация

2008-04-24—Подача