(54) СПОСОБ ФОРМИРОВАНИЯ ТКАНИ НА ТКАЦКОМ СТАНКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования ткани на ткацком станке | 1982 |

|

SU1101482A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ОСНОВНЫХ НИТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2404303C2 |

| Способ ткачества | 1987 |

|

SU1423646A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОТНЫХ ТЕХНИЧЕСКИХ ТКАНЕЙ НА БЕСЧЕЛНОЧНОМ ТКАЦКОМ СТАНКЕ | 1990 |

|

SU1697467A1 |

| Механизм регулирования натяжения основных нитей на ткацком станке | 1980 |

|

SU881165A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОТНОЙ ТКАНИ НА БЕСЧЕЛНОЧНОМ ТКАЦКОМ СТАНКЕ | 1992 |

|

RU2030493C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ТРЕХМЕРНОЙ ТКАНИ | 2015 |

|

RU2606221C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ | 2003 |

|

RU2227184C1 |

| Устройство для управления основными нитями ткацкого станка | 1978 |

|

SU734319A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ТКАНИ | 2012 |

|

RU2504605C1 |

Изобретение относитсяк области текстильной промыиленности и касается способа формирования ткани на ткацком станке.

Известен способ формирования ткани на ткацком станке, включающий зевообразование, прокладку уточной нити, компенсацию натяжения основных нитей при зевообразовании, установку разнонагянутости ветвей зёва и прибой уточной нити к опушке ткани при отводе ткани и отпуске основной нити ll , Компенсацию натяжения основных нитей при зевообразовании осуществляет качающееся скгто, а разнонатянутость зевов достигается при помощи .цепового уплотнителя. Естественно, что в зависимости от ассортимента вырабатываемой ткани определяются параметры наладки конструктивно-заправочной линии(КЗЛ) ctaHка - высота подъема скало над уровнем грудницы, величина отвода скало при компенсации натяжения при зевообразовании, соотношение натяжения ветвей зева, величина заступа .и угол прибоя.

Недостатком этого способа является повышенная обрывность основных

нитей и невозможность выработки тканей широкого ассортимента. I Известен также способ формирования ткани на ткацком станке путем компеисации натяжения основных нитей, .осуществляемой,в две фазы: уменьшения натяжения основных нитей при зевообразовании и увеличения натяжения и установки разнонатянутости ветаей зева основных нитей перед прибоем и при прибое уточной нити 21.

Раэнонатянутость ветвей зева основных нитей осуществляется посредством цепового уплотнителя, а уменьшение натяжения основных нитей - посредством ром&овидного вала, установленного между пруткёми уплотнителя.

Первую фазу осуществляют в пределах 250-300 угла поворота главного вала станкаi, а вторая фаза - в пределах бО-ИО угла поворота главного станка.

Данный способ является наиболее

близким к изобретению по технической , сущности и достигаемому результату. Недостатком этого способа является невозможность вырабатывать ткани

из пряжи, приготовленной из лубяных

волокон, с коэффициентом заполнения свыше 0,8.

целью изобретения является расширение технологических возможностей и псрм1г;.эниё качества вырабатывае ых тканей.

Указанная цель достигается тем, что уменьшение натяжения основных нитей осуществляют в пределах 300340° угла поворота главного вала станка, увеличение их натяжения в прделах 20-60 угла поворота главного вала, при этом основным нитям сообщают максимальное натяжение перед прибоем в пределах 10-30 угла повррота главного вала станка причем натяжение основных нитей первой и второй фаз осуществляют при соотношении 1:2,6-5,0, а натяжение верхней и Нижней ветвей зева основных нитей осуществляют при соотношении 1:1,23,5.

Установление ма.ксимального натяжения до момента прибоя уточной нити к опушке ткани за 10-30 угла поворота главного вала станка выэвано-тем, что при повороте главного вала станка за угол, меньший чем 10 , его невозможно получить кулачковыми механизмами, а увеличение угла поворота главного вала свыше 30° способствует сохранению повышения натяжения основных нитей при прибое уточной нити к опушке ткани за время большее, чем это требует группа тканей с коэффи циентом заполнения выше 0,8. Установление Такого предела углов поворота главного вала станка для максимального натяжения основных нитей обеспечивает более жесткий прибой уточнУх нитей, что необходимо при выработке плотных тканей.

Установление натяжения основных нитей Первой и второй фазы в соотношении 1:2,6-5,0 и натяжения верхней и нижней ветвей зева основных ни.тей в соотношении 1:1,2-3,5 способСтвует снижению обрывности и повышению качества вырабатываемой ткани,

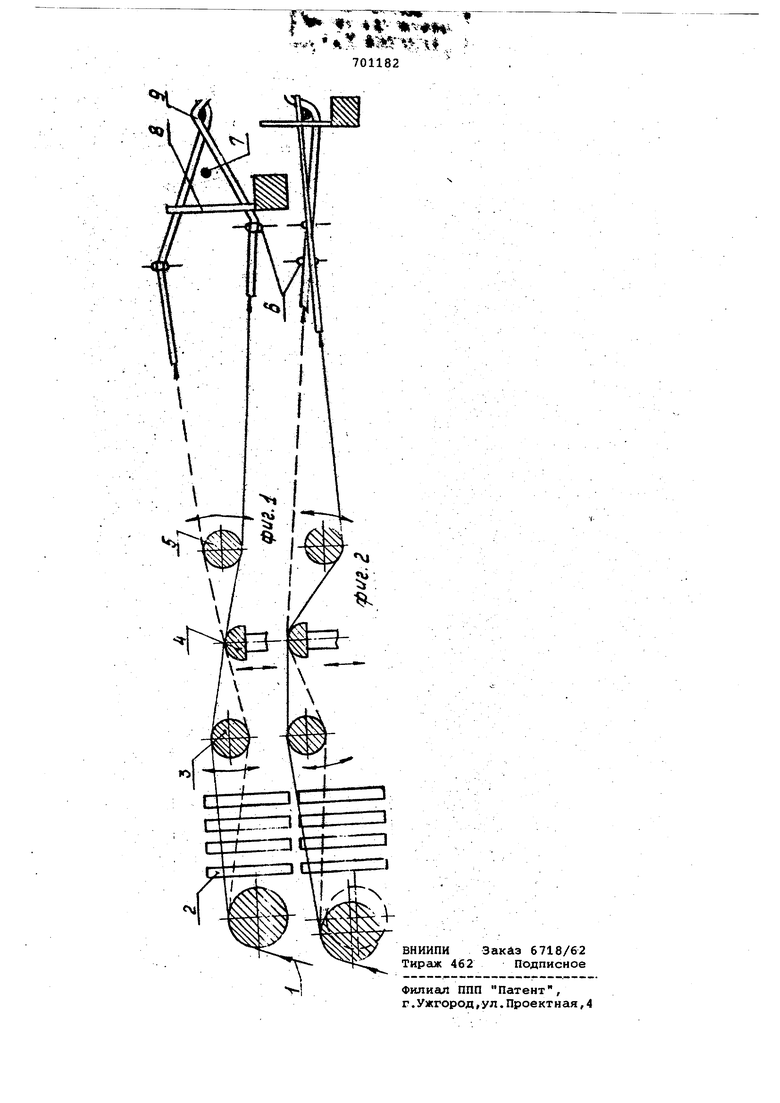

На фиг. 1 и 2 изображены положени компенсатора основных нитей соответственно фазам зевообразования и прибоя .уточной нити.

Основные нити 1, пройдя ламельный прибор 2 (может быть установлен за компенсатором), делятся направляющим прутком 3 на две ветви - верхнюю и нижнюю. Проходят над компенсирующим элементом 4 возвратно-поступательног Типа над и под направляющим прутком 5, пробираются в галева 6 ремизного механизма. Уточная нить 7 прокладывается .в зев и прибивается бердом 8 к опушке ткани 9.

При работе ткацкого станка согласно цикловой диаграмме с -учетом выраёать1ваемого ассортимента тканей скал ОТВОДИТСЯ в сторону (фиг. 2), компенсируя при этом длину основных нитей при зевообразовании и поддерживая необходимую величину заправочного натяжения. Покачиваясь, направляющие прутки изменяют положение ветве зева, создавая тем самым разнонатянутость в ветвях зева, а компенсирующий элемент 4, поднимая основу вертикально вверх между направляющими пруками, создает потребное натяжение в ветвях зева для осуществления жесткого прибоя уточной нити 7 бердом 8 к опушке ткани 9.

Формирование ткани, согласно способа, на ткацком станке, например станок АТ-100-5М, осуществляют следующим образом.

Серийный ткацкий станок АТ-100-5Л заправлен льняной основой для выработки льняного полотна артикула 0423 (или 04232) с плотностью по утку 185 нитей на дециметр. КомпеНсатор основы установлен на станке в районе скало.

Заправочное натяжение установлено такое, чтобы только обеспечить качественное зевообразование - без залипания нитей основы, т.е. меньшее чем при обычном сопосбе ткачества и моисет быть равно 15-20 гс на одну основную нить. В процессе компенсации качающимся скалом натяжения (длины) при зевообразовании нити основы допонительного нагружения не получают. Ветви зева станка установлены в горизонтальной плоскости. В этом случае наиболее благоприятные условия по управлению и контролю за каждой ветвью зева.

В зависимости от артикула вырабатываемой На станке ткани может быть установлен ранний-заступ, заступ, поздний заступ и рассыпной заступ.

Направляющие прутки, в зависимости от ассортимента вырабатываемой ткани, совершают возвратно-качательное движение с необходимой амплитудой и, отклоняя от горизонтали ветви зева на соответствующую величину, изменяют периметр нитей в заправке, тем самым Обеспечивают разнонатя- нутость Ветвей зева к моменту прибоя уточных нитей к опушке ткани. Привод прутков осуществляется известным эксцентриковым или кулачковым устройством и может подготовить разнонатянутость ветвей зева на 90-20 угла поворота главного вала станка. В рассматриваемом случае соотношение в натяжении ветвей зева может быть установлено как 1-1,6, тогда оно составит 18.ГС и 30 гс, что значително меньше, чем в известных случаях выработки льняной полотняной ткани с коэффициентом заполнения выше 0,8.

Таким Образом, при минимально возможном Натяжении на нити, т.е. при минимальной напряженности процесса.

осуществляемого за первую фазу натяжения, подготовлены условия для осуществления второй фазы,

Вторую фазу осуществляют в пределах 20-60 угла поворота главного вала станка, при этом натяжение основных нитей увеличивают путем их поднятия компенсирующим элементом, совершаю щим возвратно-поступательное движение относительно направляющих прутков. В этом случае натяжение основны нитей основы осуществлйют за меньший период времени и заканчивгиот до момента прибоя уточины к опушке ткани, т.е. создают условия для обеспечения более жесткого прибоя уточных нитей в условиях, необходимьах и достаточных для выработки плотных тканей. Нагрузку на одну основную нить можно устанавливать до 75 гс.

Применение способа позволяет снизить напряженность технологического процесса ткачества за счет снижения усталости пряжи и уменьшить обрывность основных нитей/ что приводит к повышению производительности труди и оборудования.

Формула изобретения

нитей при зевообразовании и увеличения натяжения и установки разнонатянутости ветвей зева основных нитей перед прибоем и. при прибое уточной нити о тличающи и ся тем, что, с целью расширения технологических воз «южностёй и повышения качества вырабатывае1 мх тканей, уменьшение натяжения основных нитей осуществляют в пределах 300-340 угла поворота

главного вала станка, увеличение их

иат-яжения в пределах 20-60 угла поворота главного вала, при этом основным нитям сообщают, максимальное натяжение перед 1прибоем в пределах 1030 угла поворота главного вала станка,причем натяжение основных нитей п.ервой и второй фаз осуществляют при соотношении 1:2,6-5,0.

Источники информации, Яринятие йо внимание при экспертизе

Авторы

Даты

1981-09-07—Публикация

1978-03-17—Подача