Изобретение относится к ткацкому производству текстильной промышленности, а именно к средствам контроля технологического процесса на ткацких станках, связанного с расходом уточной пряжи в ткани.

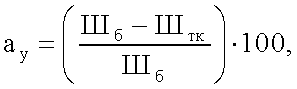

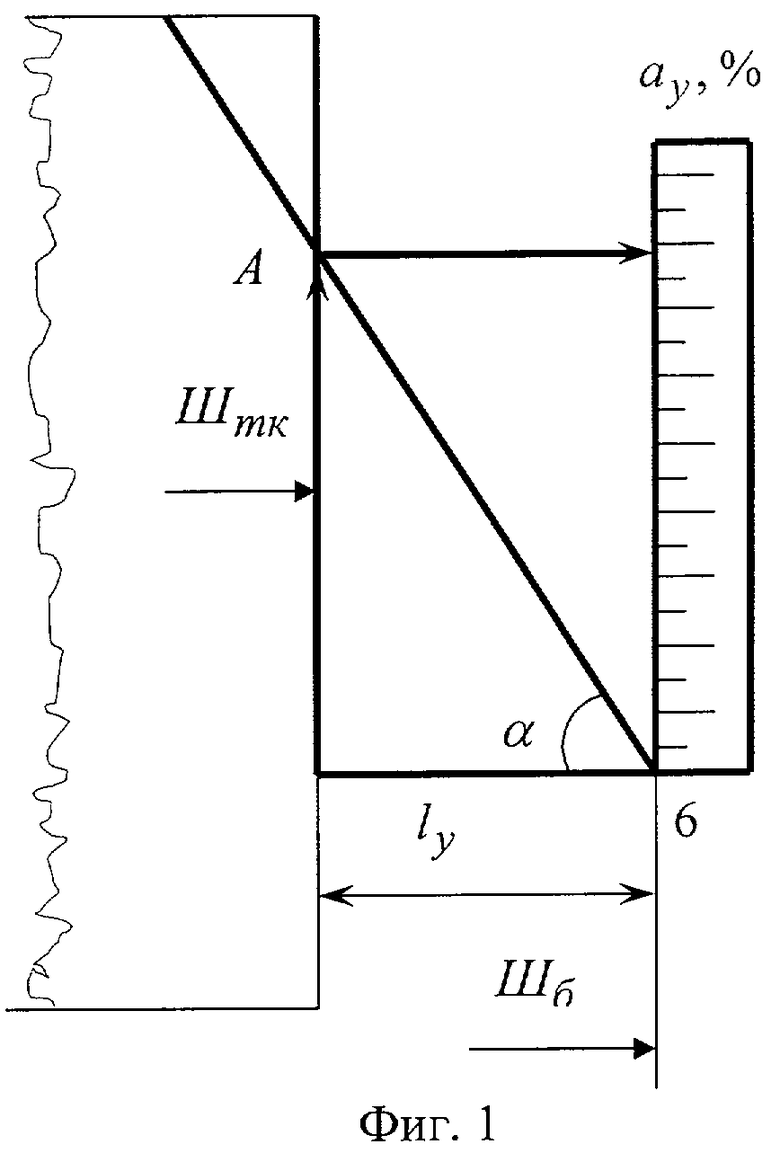

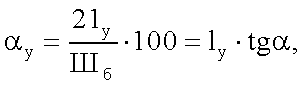

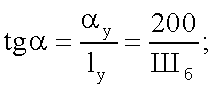

Известно устройство для определения процента уработки ткани по утку путем замера ширины заправки ткани по берду и ширины суровой ткани на ткацком станке при наматывании ее на товарный валик [Дамянов Г.Б. Строение ткани и современные методы ее проектирования. / Г.Б.Дамянов, Ц.З.Бачев, Н.Ф.Сурнина. - М.: Легкая и пищевая промышленность, 1984, с.91-92]. В этом случае величину уработки a у определяют по формуле:

где Шб - ширина заправки ткани по берду, определяется по технологической карте для каждой ткани, мм;

Штк - ширина суровой ткани, наматываемой на товарный валик, мм;

lу - линейная величина усадки ткани по утку на ткацком станке, мм.

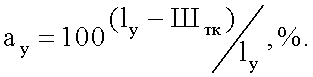

За прототип изобретения принято устройство [Керимов С.Г. Производство технических тканей. / С.Г.Керимов, Л.Н.Попов. - М.: Легпромбытиздат, 1994, с.205-206] для определения, уработки утка в образце суровой ткани, содержащее прямолинейную масштабную линейку с равномерной шкалой и ценой деления 1 мм, с помощью которой измеряется длина распрямленной уточной нити, вынутой из образца ткани, и ее сравнение с длиной образца. Уработка a у в этом случае определяется по формуле

Существенным недостатком прототипа является невозможность контроля уработки при смене артикула ткани с другой шириной проборки в бердо, так как при этом изменяется ширина вырабатываемой ткани, применение разрушающего контроля, когда образец необходимо вырезать из полотна ткани. Кроме этого, существует определенная погрешность в измерении длины образца ткани и распрямленной вручную нити, отсутствует непрерывный контроль уработки, что снижает эффективность управления технологическим процессом ткачества, не позволяет проследить за расходом уточной пряжи при формировании ткани за время срабатывания ткацкого навоя.

Техническим результатом изобретения является расширение технологических возможностей и эффективности управления технологическим процессом ткачества путем непрерывного контроля уработки утка в ткани непосредственно на ткацком станке в процессе тканеформирования независимо от ширины проборки в бердо, а следовательно, от артикула вырабатываемой ткани.

Указанный результат достигается тем, что в устройстве, содержащем масштабную шкалу, согласно изобретению масштабная шкала выполнена с ценой деления в один процент уработки утка на вертикальной пластине с разметкой ее по всей ширине, в основании шкалы выполнена ось, установленная на нулевой линии шкалы и совпадающая с началом горизонтальной прорези с установленной в ней с возможностью горизонтального перемещения осью вращения двух жестко закрепленных между собой под углом α прутков, нижний из которых имеет на конце ролик, а в продолжение прорези и под острым углом к ней с обратной стороны пластины жестко прикреплена направляющая для ролика.

Технический результат изобретения достигается за счет непрерывного контроля расхода утка в ткани, оперативного вмешательства в процесс тканеформирования с целью его стабилизации непосредственно на ткацком станке, конструктивной простоты устройства, не требующей дополнительной его наладки при смене артикула ткани, что позволяет достичь расширения технологических возможностей и эффективности управления технологическим процессом ткачества независимо от ширины проборки в бердо, а следовательно, от артикула вырабатываемой ткани.

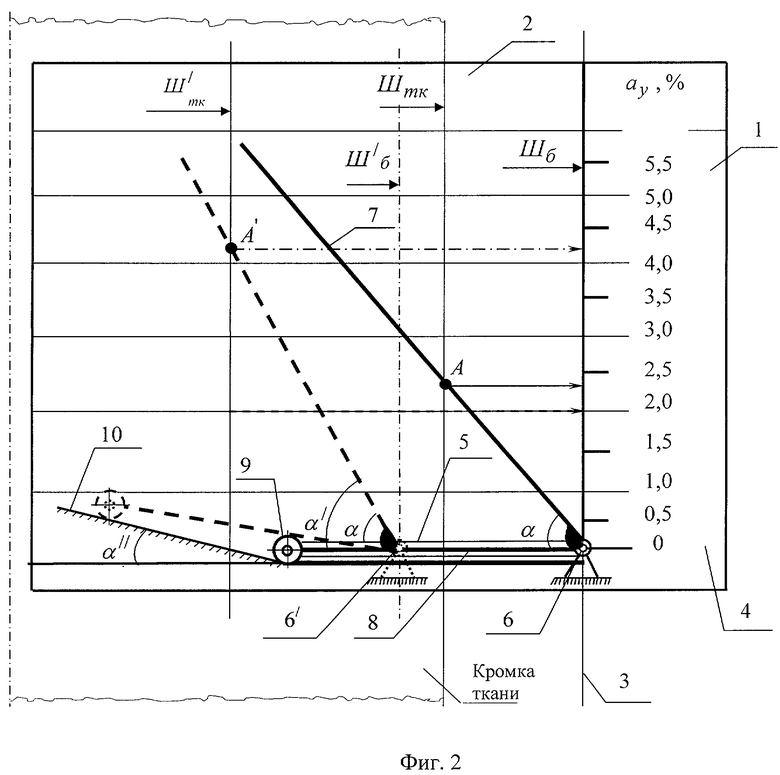

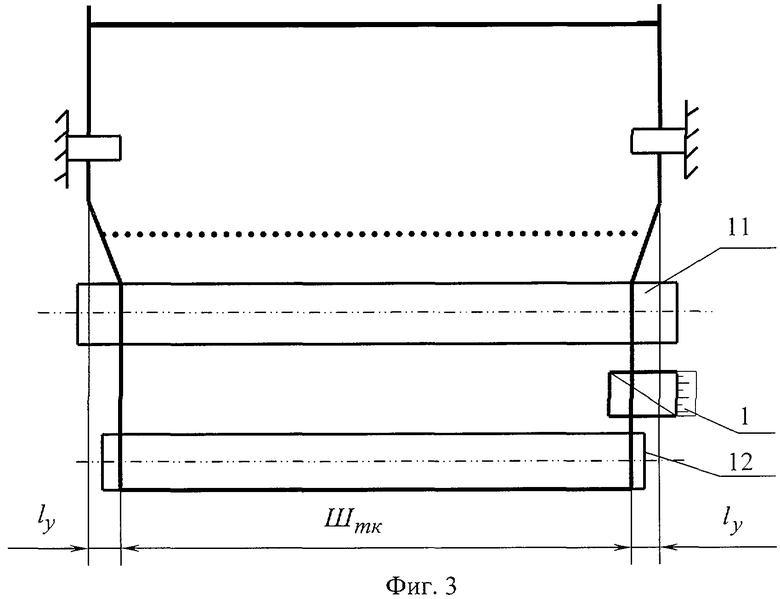

На фиг.1 показана номограмма для определения уработки утка в ткани, на фиг.2 - схема устройства, на фиг.3 - схема расположения устройства на ткацком станке.

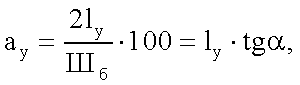

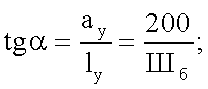

Устройство содержит масштабную шкалу 1, выполненную с ценой деления в один процент уработки утка на вертикальной пластине 2 с разлиновкой ее по всей ширине пластины, в основании шкалы 1 выполнена ось 3, установленная на нулевой линии 4 шкалы 1 и совпадающая с началом горизонтальной прорези 5 с установленной в ней с возможностью горизонтального перемещения осью 6 вращения двух жестко закрепленных между собой под углом α прутков 7 и 8, нижний из которых 8 имеет на конце ролик 9, а в продолжение прорези 5 и под острым углом к ней с обратной стороны пластины 2 жестко прикреплена направляющая 10 для ролика 9. Устройство установлено на ткацком станке между вальяном 11 и товарным валиком 12. При этом разметка шкалы произведена по формуле

где 2lу=Шб-Штк, мм;

α - угол между прутками, зависящий от ширины заправки по берду, верхний из которых контактирует с кромкой ткани, град.

Устройство работает следующим образом. Первоначально на ткацком станке пластину 2 закрепляют таким образом, чтобы линия 4 шкалы 1 совпадала с осью 3, соответствующей максимальной ширине проборки, например для СТБ-2-180 - 1800 мм. Для замера уработки отмечают точку контакта кромки ткани А с верхним прутком 7 на работающем станке, которая соответствует горизонтальной разлиновке на пластине 2, соответствующей определенному значению уработки на шкале 1 в процентах, при этом ось вращения 6 находится на линии, проходящей через ось 3, соответствующей линии заправки основы в бердо. Если же на станке формируется ткань с другой (менее 1800 мм) шириной проборки, то ось 6 прутка перемещается по прорези 5 до ее совпадения с прямой, характеризующей крайнюю точку проборки основы в бердо, при этом контакт направляющей 10 с роликом 9 через верхний пруток 7 автоматически определяет угол α' наклона нижнего прутка 8 к горизонтали. При уменьшении ширины заправки ткани по берду, т.е. при уменьшении ширины Шб max до Ш'б ось 6 перемещается по прорези 5 до прямой, определяющей положение крайней точки Ш'б. В этом случае значение уработки a у определяется точкой А' контакта прутка с кромкой ткани. Так как градуировка шкалы во всех случаях остается неизменной, то устройство является универсальным, пригодно для замера уработки при формировании на станке любого артикула ткани с различной величиной Шб и устанавливается единожды на весь срок работы оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОСЛОЙНЫХ ТКАНЕЙ | 1996 |

|

RU2084568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОСЛОЙНЫХ ТОНКОСУКОННЫХ ТКАНЕЙ | 1991 |

|

RU2077620C1 |

| Ткань | 1989 |

|

SU1730245A1 |

| БЕРДО ТКАЦКОГО СТАНКА | 2007 |

|

RU2348746C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТКАЧЕСТВА | 1995 |

|

RU2104348C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ | 2003 |

|

RU2227184C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ НА ТКАЦКОМ СТАНКЕ | 2002 |

|

RU2213818C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОТНЫХ ТЕХНИЧЕСКИХ ТКАНЕЙ НА БЕСЧЕЛНОЧНОМ ТКАЦКОМ СТАНКЕ | 1990 |

|

SU1697467A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ТРЕХМЕРНОЙ ТКАНИ | 2015 |

|

RU2606221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КОНТУРНО-ПРОФИЛЬНОЙ ТКАНИ | 2011 |

|

RU2466219C1 |

Изобретение относится к ткацкому производству текстильной промышленности, а именно к средствам контроля технологического процесса на ткацких станках, связанного с расходом уточной пряжи в ткани. В устройстве, содержащем масштабную шкалу, эта шкала выполнена с ценой деления в один процент уработки утка на вертикальной пластине с разметкой ее по всей ширине, в основании шкалы выполнена ось, установленная на нулевой линии шкалы и совпадающая с началом горизонтальной прорези с установленной в ней с возможностью горизонтального перемещения осью вращения двух жестко закрепленных между собой под углом α прутков, нижний из которых имеет на конце ролик, а в продолжение прорези и под острым углом к ней с обратной стороны пластины жестко прикреплена направляющая для ролика. При этом разметка шкалы произведена по формуле  где 21у=Шб-Штк, мм;

где 21у=Шб-Штк, мм;

α - угол между прутками, зависящий от ширины заправки по берду, верхний из которых контактирует с кромкой ткани, град; Шб - ширина заправки ткани по берду, определяется по технологической карте для каждой ткани, мм; Штк - ширина суровой ткани, наматываемой на товарный валик, мм; ly - линейная величина усадки ткани по утку на ткацком станке, мм. Достигается повышение точности и надежности определения. 3 ил.

Устройство для определения уработки уточных нитей в ткани на ткацком станке, содержащее масштабную шкалу, отличающееся тем, что масштабная шкала выполнена с ценой деления в один процент уработки утка на вертикальной пластине с разлиновкой ее по всей ширине, в основании шкалы выполнена ось, установленная на нулевой линии шкалы и совпадающая с началом горизонтальной прорези с установленной в ней с возможностью горизонтального перемещения осью вращения двух жестко закрепленных между собой под углом α прутков, нижний из которых имеет на конце ролик, а в продолжение прорези и под острым углом к ней с внутренней стороны пластины жестко прикреплена направляющая для ролика.

| КЕРИМОВ С.Г | |||

| Производство технических тканей | |||

| - М.: Легпромбытиздат, 1994, с.205-206 | |||

| Устройство для определения уработки нитей основы и плотности ткани по утку | 1985 |

|

SU1313918A1 |

| Устройство для измерения уработки нитей основы | 1987 |

|

SU1535904A2 |

| Устройство для измерения уработки нитей основы | 1987 |

|

SU1463820A1 |

| Устройство для контроля уработки нитей основы и плотности ткани | 1986 |

|

SU1402626A1 |

| DE 3707140 A1, 15.09.1988. | |||

Авторы

Даты

2011-01-27—Публикация

2009-12-14—Подача