Изобретение относится к строительной индустрии и деревообрабатывающей промышленности, в частности к быстрым технологиям сушки древесины, в том числе и крупных сортиментов, оборудованием, циклически осуществляющим нагрев и вакуумирование за счет объемных соотношений сушильной и вакуумных камер с последующим углублением вакуума в сушильной камере вакуум-насосом.

Известна установка для сушки древесины (патент России 2206843 М.кл. F26B 9/06, 5/04, опубл. 20.06.2003 г.), включающая цилиндрический корпус, источник вакуума, средство нагрева и циркуляции агента сушки, причем верхняя и боковые секции выполнены из эластичного материала в виде мембран.

К недостаткам известной установки можно отнести большой объем пустот за эластичным материалом и неравномерность контактирования агента сушки по всей поверхности, например, штабеля из досок из-за застойных зон, образующихся за рядами прокладок при продольной циркуляции.

Наиболее близким аналогом-прототипом является сушильно-пропиточный комплекс (патент России 2307026 МПК В27К 3/10; В27К 5/04; F26B 5/04, зарегистрированный 27.07.2007 г.). Комплекс содержит тележки с механизмами прижима штабеля, подъездными путями и канатной тягой, две рабочие камеры, оборудованные вакуумными клапанами, системами нагрева и реверсивной продольной циркуляцией паровоздушной смеси, взаимосвязанные посредством технологических трубопроводов и арматуры с вакуумной и пневматическими установками, емкость для пропиточной жидкости с системой циркуляции пропиточного раствора, системой контроля и регулирования процессом сушки - пропитки. Непрерывность работы комплекса обеспечивается тем, что в каждой рабочей камере проводят все технологические операции по сушке и пропитке таким образом, чтобы обеспечивалась при разновидности импульсных технологий их синхронность: первая камера - сушка, вторая камера - нагрев и т.д. при помощи патрубков, имеющих круговой усеченный конус с проходным сечением, выбираемым в пределах от 45 мм до 50 мм на внутренний объем камеры, равный 1 м3, и вакуумных клапанов, которые снабжены приводами с рабочей скоростью исполнительных органов 400÷800 мм/сек, воздуховодов, имеющих делители потока, выполненные от центра штабеля под углом к потоку вне зоны прокладок, которые уменьшаются по ширине к торцам вертикальных пластин.

Заявляемый способ сушки и устройство для его осуществления является продолжением дальнейшего усовершенствования существующих технологий и оборудования за счет расширения разновидности импульсных технологий, рациональности компановки и геометрических характеристик.

Таким образом, задача, на решение которой направлено заявленное изобретение, состоит в улучшении условий контроля технологического процесса по давлению за счет ступенчатого влагопереноса и снижении себестоимости изготовления путем изменения геометрической формы обечаек рабочих камер с коробчатой на цилиндрическую форму при обеспечении в ней рациональности компановки.

Данная задача достигается тем, что обработку древесины в камерах цилиндрической формы объемом, находящимся в пределах 2,5÷3 от объема штабеля, осуществляют вдоль рядов прокладок при нагреве, пропарке и ступенчатом вакуумировании, причем нагрев древесины агентом сушки осуществляется вентиляторами и калориферами, подсоединенными по параллельной схеме к трубопроводам средства циркуляции и нагрева жидкого высокотемпературного теплоносителя, а влагоперенос осуществляют в три ступени, где на первой и третьей ступени производится медленный, а на второй быстрый сброс давления от постоянной величины клапанами с проходным сечением, выбираемым в пределах Ду=10÷15 мм и Ду=45÷50 мм на внутренний объем камеры, равный 1 м3, и объемных соотношениях рабочей и вакуумных камер как 1 к 1,1÷1,2.

Сопоставительный анализ с технологическими схемами, скомпанованными из известного оборудования показывает, что в заявляемом техническом решении в сушильном устройстве, содержащем тележки с механизмами прижима штабеля, подъездными путями и канатной тягой, две рабочие камеры, оборудованные вакуумными клапанами, калориферами, реверсивными вентиляторами и делителями потоков, взаимосвязанных посредством технологических трубопроводов и арматуры с вакуумной и пневматической установками, системой увлажнения, системой контроля и регулирования процессом сушки, согласно изобретению в верхней части каждой камеры, выполненной цилиндрической формы объемом, находящимся в пределах 2,5÷3 от объема штабеля, встроено средство циркуляции и нагрева агента сушки, включающее вентиляторы и калориферы, соединенные по параллельной схеме с магистральными трубопроводами средства циркуляции и нагрева жидкого высокотемпературного теплоносителя, причем каждый калорифер, по меньшей мере, с двумя вентиляторами образует рабочую зону равномерного потока агента сушки и увлажняющей среды, на боковых сторонах камер расположены делители потока, выполненные в виде увеличивающихся по ширине от верха к низу горизонтальных пластин, расположенных под углом 45° навстречу потоку агента сушки, и патрубки, выполненные в виде усеченного конуса симметрично и параллельно рядам прокладок штабеля для подсоединения вакуумных клапанов с проходными сечениями, выбираемыми в пределах Ду=10÷15 мм и Ду=45÷50 мм на внутренний объем камеры, равный 1 м3, при этом рабочие и вакуумные камеры выполняются в объемном соотношении как 1 к 1,1÷1,2.

Таким образом, заявляемый способ сушки древесины и устройство для его осуществления соответствует критерию «новизна».

Сравнение заявленного способа сушки и устройства для его осуществления с другими техническими решениями показывает, что технологические схемы и способы различной компановки, например транспортно-складские операции при помощи тележек, технологические операции в двух рабочих камерах, осуществляемых с интервалом, например, в 30 минут, нагрев, движение и раздачу агента сушки по штабелю при помощи калориферов, реверсивных вентиляторов и делителей потока, размягчение и выравнивание влажности по сечению древесины горячей водой и паром системой увлажнения с последующей выдержкой при нагреве, атмосферном давлении или остаточном вакууме, удаление паровоздушной смеси из рабочей в вакуумную камеры циклическими вакуумными импульсами мощностью, соответствующей их объемным соотношениям с последующим углублением вакуума по времени в рабочей камере вакуум-насосом и регулирование техпроцесса средствами контроля по давлению, температуре и влажности широко известны, однако обработка древесины агентом сушки в камерах цилиндрической формы объемом, находящимся в пределах 2,5÷3 от объема штабеля, осуществляемую вдоль рядов прокладок при нагреве, пропарке и ступенчатом вакуумировании средством циркуляции и нагрева агента сушки, включающем вентиляторы и калориферы, соединенные в верхней части по параллельной схеме с магистральными трубопроводами средства циркуляции и нагрева жидкого высокотемпературного теплоносителя, где каждый калорифер по меньшей мере с двумя вентиляторами образует рабочую зону равномерного потока агента сушки и увлажняющей среды, и удаление агента сушки на первой ступени при медленном разрежении рабочей камеры при помощи трубопроводов и клапанов с проходным сечением, выбираемым в условных пределах Ду=10÷15 мм на внутренний объем рабочей камеры, равный 1 м3, до давления на 50÷100 мм рт.ст. больше давления насыщенного пара при заданной температуре, на второй ступени при быстром сбросе давления посредством трубопроводов и клапанов, выполненных с проходным сечением, выбираемым в пределах Ду=45÷50 мм на внутренний объем рабочей камеры, равный 1 м3, при объемных соотношениях между рабочей и вакуумными камерами как 1 к 1,1÷1,2 и на третьей стадии постепенно при помощи вакуум-насоса до давления 30 мм рт.ст., подтверждают новое свойство, а именно при улучшении условий технологического контроля за счет быстрого сброса давления от постоянной величины снижается себестоимость изготовления изменением геометрической формы обечаек рабочих камер с коробчатой на цилиндрическую с уменьшением объемных соотношений вакуумной камеры рациональной компановки составных частей в рабочей камере.

Это позволяет сделать вывод о соответствии способа сушки и устройства для его осуществления критерию «существенные отличия».

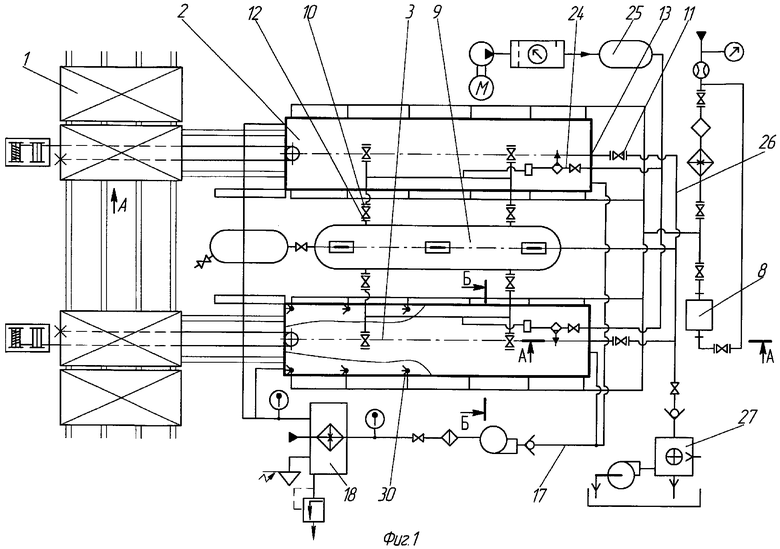

На чертежах показано:

- на фиг.1 - технологическая схема оборудования для осуществления предлагаемого способа сушки;

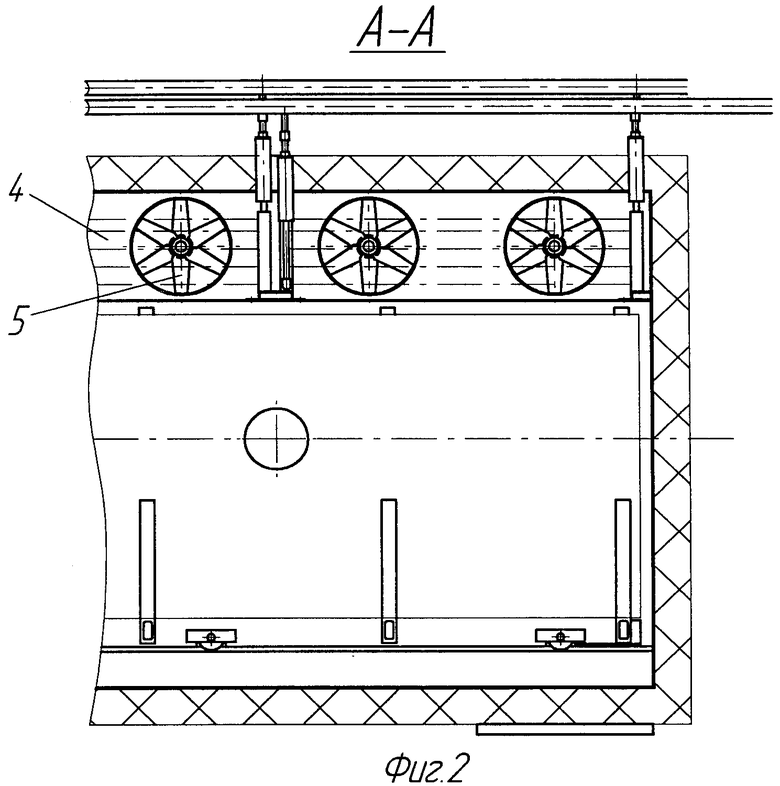

- на фиг.2 - сечение А - А на фиг.1;

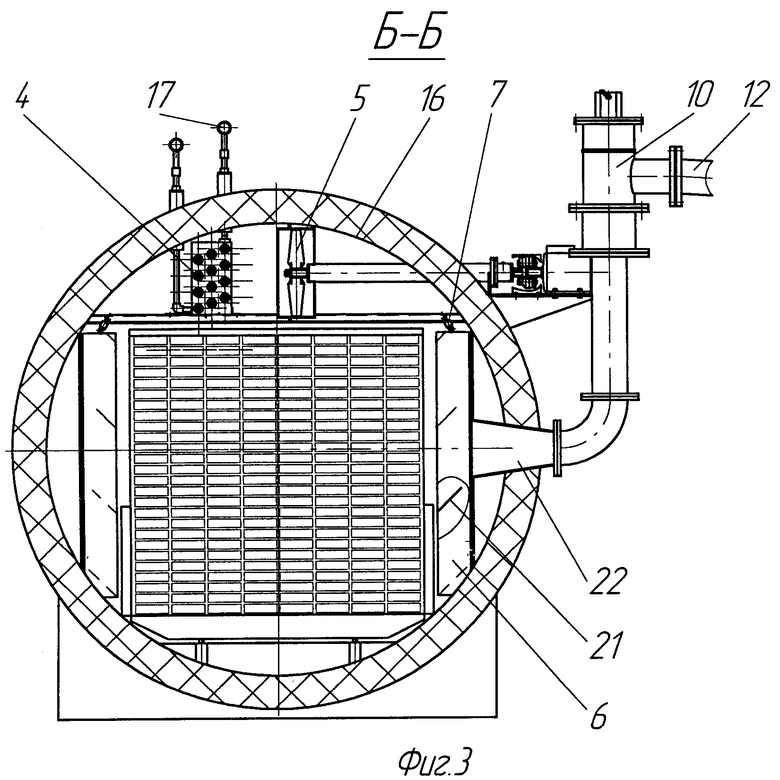

- на фиг.3 - сечение Б-Б на фиг.1;

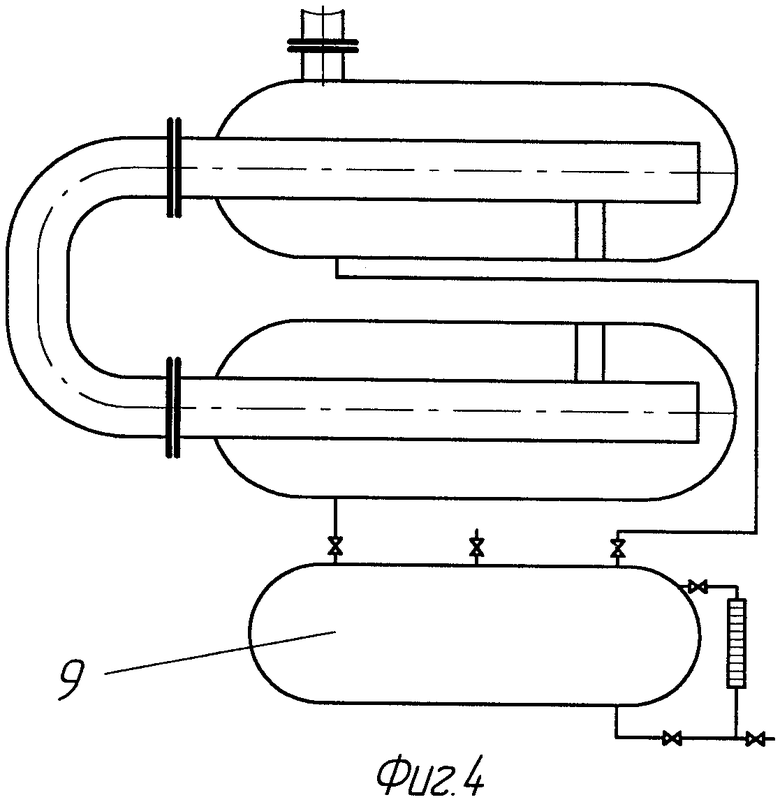

- на фиг.4 - вакуумная камера;

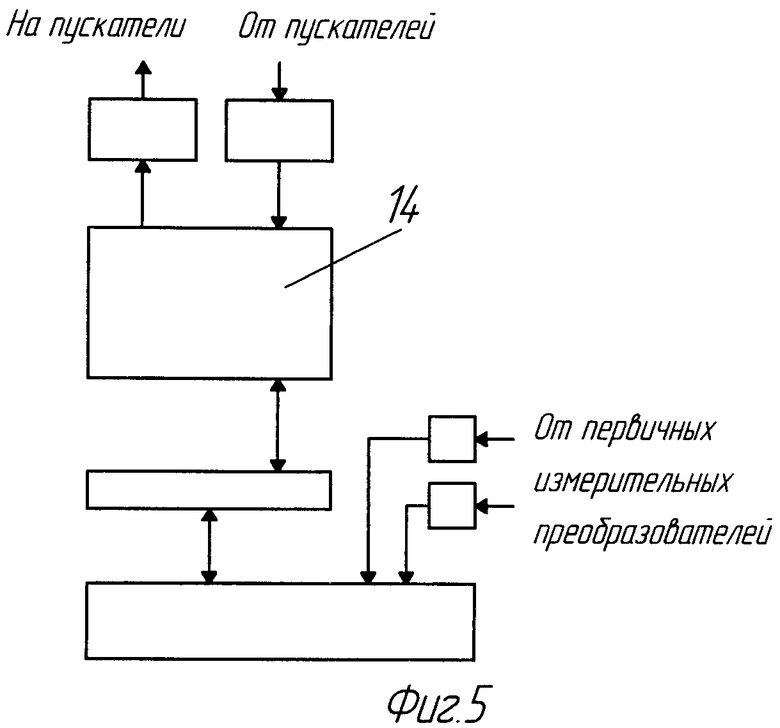

- на фиг.5 - структурная схема управления.

В общем случае сушка древесины различных сортиментов согласно технологической схеме (фиг.1) на оборудовании, содержащем технологические и вспомогательные участки, производящие в последовательности транспортно-складские операции при помощи тележек 1 с механизмами прижима штабеля, подъездными путями и канатной тягой, и технологические операции в двух рабочих камерах 2 и 3, осуществляемые с интервалом, например, в 30 минут: - нагрев, движение и раздача агента сушки и увлажняющей среды по штабелю при помощи калориферов 4, реверсивных вентиляторов 5, делителей потока 6, трубопроводных контуров с форсунками 7, соединенных с системой увлажнения 8; - удаление агента сушки из рабочих камер 2 и 3 в вакуумную камеру 9 при открытии клапанов 10 и 11 по трубопроводным магистралям 12 и 13; - контроль по давлению, температуре, влажности и объему увлажняющей среды осуществляет АСУ 14, показанная на фиг.5.

В рабочих камерах 2 и 3 цилиндрической формы с объемом обечаек 16, находящимся в пределах 2,5÷3 от объема штабеля при объемных соотношениях с вакуумной камерой 9 как 1 к 1,1÷1,2 в верхней части смонтированы калориферы 4, соединенные по параллельной схеме с магистральным трубопроводом 17 средства 18 нагрева и циркуляции высокотемпературного теплоносителя, и вентиляторы 5, образующие рабочую зону равномерного потока агента сушки и увлажняющей среды при количественном соотношении, по меньшей мере, 1:2. На боковые стороны обечаек 16 жестко установлены делителя 6 потока, выполненные в виде увеличивающихся по ширине от верха к низу горизонтальных пластин 21, расположенных под углом 45° навстречу потоку агента сушки. На одной из сторон обечайки делитель 6 имеет патрубки 22, выполненные в виде усеченного конуса симметрично и параллельно рядам прокладок штабеля для крепления вакуумных клапанов 10 с проходным сечением, выбираемым в пределах Ду=45÷50 мм на внутренний объем камеры, равный 1 м3. Клапаны 10 посредством трубопроводов 12 и 24 соединены соответственно с вакуумной камерой 9 и пневмосистемой 25. В глухих торцах рабочих камер 2 и 3 имеются патрубки для крепления вакуумных клапанов 11 с проходным сечением, выбираемым в пределах Ду=10÷15 на внутренний объем камеры, равный 1 м3, соединенных при помощи трубопроводов 26 с вакуум-насосом 27.

Таким образом, сочетание рациональной компановки и геометрических характеристик обеспечивает снижение себестоимости изготовления камер 2, 3 и 9 по сравнению с камерами коробчатой формы как относительно металлоемких и более сложных в изготовлении при равномерном контактировании агента сушки и увлажняющей среды с поверхностью штабеля.

Устройство работает следующим образом.

После укладки тележки со штабелем поступают в камеры 2 и 3. Двери, клапаны 10 и 11 и соответствующие краны герметично закрыты. Вакуумный насос 29 и компрессор пневмосистемы 25 в состоянии «отключен».

Включают средство 18 нагрева и циркуляции жидкого высокотемпературного теплоносителя и вентиляторы 5 реверсивной циркуляции агента сушки. Включают вакуумный насос 29 и компрессор пневмосистемы 25 до достижения в вакуумной камере давления в 50÷20 мм рт.ст. и ресивере 5-6 кгс/см2. Нагревают древесину до температуры 60°С. Вентиляторы 5 отключают. Включают распределитель избыточного давления и клапаны 10 осуществляют быстрый сброс давления из камер 2 или 3 в камеру 9 с последующим вакуумированием вакуум-насосом 29 в течение 5 мин. Проводится пропарка горячей водой t=90°С при включенных вентиляторах 5. Количество воды 12 литров на 1 м3 древесины. Далее идет нагрев средством 18 нагрева и парогенератором системы увлажнения 8. После достижения пиломатериалом заданной температуры, например 80°, для свободной влаги производится открытие вакуумного клапана 11 и давление в камерах 2 или 3 устанавливается на 50-100 мм рт.ст. больше давления насыщенного пара при заданной температуре. В данном примере 450 мм рт.ст. Сразу же производится резкое открытие вакуумных клапанов 10 и давление в камерах 2 или 3 и вакуумной камере 9 сравнивается за 20÷40 секунд.

Происходит интенсивное удаление влаги из пор материала и выдавливание паровоздушной смеси в объем камеры 9, которая, соприкасаясь с более холодными стенками камеры конденсируется и стекает в сборник. Температура пиломатериала уменьшается на 20-30°С в зависимости от исходной температуры древесины. Нагрев древесины во второй сушильной камере и проведение последующих операций осуществляется с интервалом, например, в 30 минут. Выдержка древесины после импульса под вакуумом при откачивающем агент сушки вакуумном насосе различна и зависит от породы древесины. Так для сосны она составляет 15 минут, а для березы - 20 минут. Вакуумные клапаны 10 закрывают и нагревают материал до заданной температуры 80°С под остаточным вакуумом. Затем снова производят вакуумный импульс и все операции повторяют. Для удаления свободной влаги достаточно 12-20 циклов.

Таким образом, предложенный ступенчатый способ влагопереноса улучшает условия по контролю за давлением в камерах 2 и 3 системой управления 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2334924C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2009 |

|

RU2511887C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2009 |

|

RU2397413C1 |

| СУШИЛЬНО-ПРОПИТОЧНЫЙ КОМПЛЕКС | 2006 |

|

RU2307026C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2007 |

|

RU2348872C1 |

| Способ сушки древесины и устройство для его осуществления | 2017 |

|

RU2682471C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2255276C2 |

| ВАКУУМНО-КОНВЕКТИВНЫЙ ЛЕСОСУШИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2338137C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2015 |

|

RU2638229C2 |

Изобретение относится к строительной индустрии и деревообрабатывающей промышленности, в частности к быстрым технологиям сушки древесины, в том числе и крупных сортиментов. Способ сушки древесины и устройство для его осуществления включает транспортно-складские операции при помощи тележек, технологические операции в двух рабочих камерах, осуществляемых с интервалом, например, в 30 минут, нагрев, движение и раздачу агента сушки по штабелю при помощи калориферов, реверсивных вентиляторов и делителей потока, размягчение и выравнивание влажности по сечению древесины горячей водой и паром системой увлажнения с последующей выдержкой при нагреве, атмосферном давлении или остаточном вакууме, удаление паровоздушной смеси из рабочей в вакуумную камеры циклическими вакуумными импульсами мощностью, соответствующей их объемным соотношениям с последующим углублением вакуума по времени в рабочей камере вакуум-насосом, и регулирование техпроцесса средствами контроля по давлению, температуре, влажности и объему увлажняющей среды. В сушильных камерах цилиндрической формы объемом, находящимся в пределах 2,5÷3 от объема штабеля при объемных соотношениях с вакуумной камерой как 1 к 1,1÷1,2, равномерность нагрева и движения потоков агента сушки между рядами прокладок штабеля и его ступенчатое удаление из камер осуществляют вентиляторы и калориферы, смонтированные в верхней части обечаек по параллельной схеме с магистральными трубопроводами средства циркуляции и нагрева жидкого высокотемпературного теплоносителя, в которых каждый калорифер, по меньшей мере, с двумя вентиляторами образует рабочую зону равномерного потока агента сушки и увлажняющей среды и расположенных на боковых сторонах обечаек делителей потоков, на одной из сторон которых имеются патрубки, выполненные в виде усеченного конуса симметрично и параллельно рядам прокладок с проходными сечениями, выбираемыми в пределах Ду=10÷15 мм и Ду=45÷50 мм на внутренний объем камеры, равный 1 м3. Изобретение должно обеспечить улучшение условий контроля технологического процесса по давлению за счет ступенчатого влагопереноса и снижение себестоимости изготовления путем изменения геометрической формы обечаек рабочих камер с коробчатой на цилиндрическую форму при обеспечении в ней рациональности компановки. 2 н.п. ф-лы, 5 ил.

| СУШИЛЬНО-ПРОПИТОЧНЫЙ КОМПЛЕКС | 2006 |

|

RU2307026C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2213309C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2232955C1 |

| МОЙКА МЕДИЦИНСКАЯ | 2007 |

|

RU2351366C1 |

Авторы

Даты

2009-03-10—Публикация

2007-11-29—Подача