Изобретение относится к технике оптической связи, предназначено для резки, скалывания концевых участков оптического волокна и может быть использовано для технологической обработки волоконного световода лазерных излучателей, в частности, медицинского назначения.

Уровень данной области техники характеризуют устройства для скалывания волоконных световодов, описанные в изобретениях SU №850626, С03В 37/10 и №1317848, С03В 37/16, которые содержат установленные на основании зажимной механизм, надрубающее приспособление и ручной привод изгиба волоконного световода относительно сформированных надрезов на его поверхности.

Недостатком этих устройств является то, что при формировании надрезов волокно сминается и торец на разломе имеет неправильную форму, что ухудшает качество излучения при эксплуатации по назначению.

Отмеченный недостаток устранен в устройстве по патенту US №4203539, В26F 3/00, 1980 г., которое по числу совпадающих признаков выбрано в качестве наиболее близкого аналога предложенному.

Известное устройство для резания волоконного световода и последующего разламывания по сформированному кольцевому поверхностному резу содержит соосно смонтированные в корпусе направляющую трубку с коническим заходом, механизм зажима, циркульный кольцевой нож и шпиндель, оснащенный центробежным держателем.

Недостатком известного устройства является формирование кольцевого надреза поверхности овальной формы при движении по спирали центробежного держателя вращающегося шпинделя.

По этой причине волоконный световод скалывается по наклонной плоскости, которая в работе искажает пятно излучаемого светового пучка.

Другим недостатком является относительно большой отход дорогостоящего волоконного световода при используемой схеме нагружения изгибанием световода относительно режущей кромки циркульного ножа.

Задачей, на решение которой направлено настоящее изобретение, является формирование плоскости реза поверхности световода, перпендикулярной его продольной оси, для получения торца скола правильной формы круга, необходимой для излучения без искажений, при минимизации отходов волокна.

Требуемый технический результат достигается тем, что в известном устройстве для резки волоконных световодов, содержащем смонтированные на станине осевую направляющую с механизмом зажима, циркульный нож и шпиндель, согласно изобретению механизм зажима выполнен в виде цанги, циркульный нож в форме диска, смонтированного с возможностью относительного поперечного перемещения на шпинделе, снабженном регулировочным упором с базирующей торцевой втулкой, при этом ось дискового ножа установлена в ползуне, оснащенном ходовым винтом, гайка которого совмещена с направляющей втулкой, нормально закрепленной на шпинделе, причем шпиндель установлен в стойках основания вращения и зафиксирован посредством винтовых штифтов, а направляющая втулка снабжена стопором для геометрического замыкания ходового винта в рабочем положении дискового ножа.

Отличительные признаки направлены на повышение точности радиального реза поверхности волоконных световодов для получения торца скола, нормального продольной оси, что необходимо для повышения эффективности ввода энергии лазерного излучения при формировании компактного пучка правильной формы. Изобретение минимизирует отрезаемые отходы дефицитного и дорогостоящего световода.

Выполнение механизма зажима в виде цанги обеспечивает фиксирование световода без смещения от продольной оси инструментального узла за счет равномерного обжима и без его сминания, что дает симметричный кольцевой рез и, следовательно, перпендикулярный рабочий торец световода. Это позволяет формировать правильный круг светового пятна лазерного луча и повышает эффективность ввода его энергии.

Выполнение циркульного ножа в форме диска позволяет монтировать его подвижно в поперечном направлении относительно шпинделя, что необходимо для повышения качества реза за счет более точной кольцевой обкатки световода. При этом технологически просто осуществляется настройка, подача и симметричное резание посредством жесткой кинематической связи структурных элементов инструментального узла.

Регулируемый упор шпинделя, оснащенный базирующей торцевой втулкой, позволяет точно выставить минимальную длину отрезаемого участка световода при базировании его в рабочей зоне на две опоры (стойки основания), практически исключающих деформационный изгиб при односторонней нагрузке, то есть плоскость реза не искажается.

Установка оси дискового ножа в ползуне, пространственное положение которого ограничено направляющей втулкой, жестко закрепленной в шпинделе, обеспечивает высокую угловую точность плоскости реза относительно продольной оси зафиксированного волоконного световода, торец которого при изломе формируется по нормальной плоскости между соосными надрезами, образующими концентраторы напряжений, то есть формирует плоскость сдвига наименьшего сопротивления.

Стопор в направляющей втулке инструментального узла обеспечивает геометрическое замыкание механизма подачи дискового ножа.

Размещение в торцах стоек основания винтовых штифтов позволяет зафиксировать шпиндель неподвижно в положении настройки инструментального узла в рабочее положение для точной установки дискового ножа относительно обрабатываемого волоконного световода.

В вывернутом положении штифтов, которые не препятствуют свободному повороту шпинделя относительно посадочных отверстий стоек, осуществляется обкатка дискового ножа вокруг световода с формированием симметричного реза заданной глубины.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, не присущей признакам в разобщенности, то есть поставленная в изобретении техническая задача решается не суммой эффектов, а эффектом суммы признаков.

Сущность изобретения поясняется чертежом, где изображены:

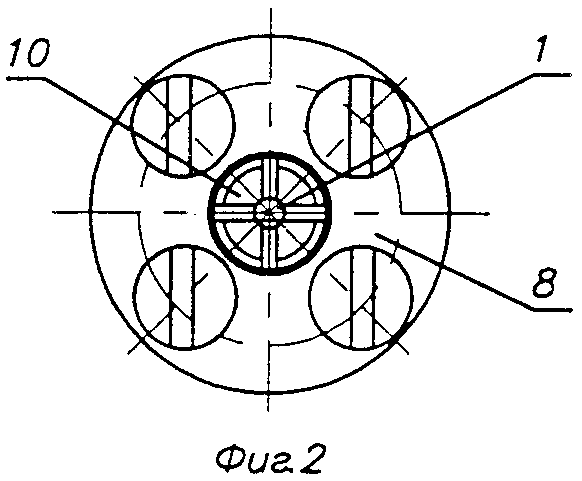

на фиг.1 - предложенное устройство;

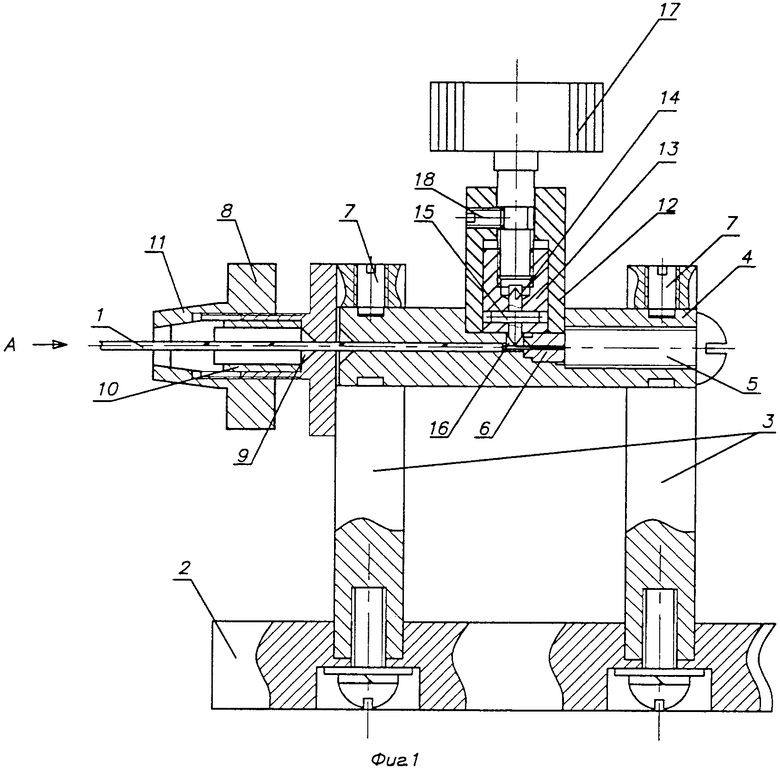

на фиг.2 - вид по стрелке А (условно без нажимной гайки цанги).

Предложенное устройство для резки волоконных световодов 1 включает смонтированные на основании 2 несущие стойки 3, на которых горизонтально установлен шпиндель 4, оснащенный регулируемым упором 5, выполненным в виде продольного винта с базирующей торцевой втулкой 6 для размещения отрезаемой части световода 1.

Шпиндель 4 посредством штифтов 7 фиксируется в посадочных отверстиях стоек 3 (при работе служащих подшипниками качения).

С противной стороны шпинделя 4 на стойке 3 соосно с центральным каналом шпинделя 4 закреплена планшайба 8 с заходной конической воронкой 9, которая выполняет функции осевой направляющей для установки световода 1 в рабочем положении внутри устройства.

Внутри планшайбы 8 коаксиально укреплена разрезная втулка 10 (неподвижно внутри), сверху которой с возможностью относительного продольного перемещения установлена гайка 11, совокупно формирующие зажимную цангу для фиксирования положения световода 1 при обработке.

В шпинделе 4 жестко укреплена направляющая втулка 12, внутри которой по ходовой посадке установлен цилиндрический ползун 13, несущий дисковый нож 14.

Нож 14 в ползуне 13 смонтирован посредством оси 15 таким образом, чтобы режущая кромка располагалась в рабочей зоне шпинделя 4, образованной в его глухом пазу 16 базирующей торцевой втулкой винтового регулируемого упора, посредством которого осуществляют установку требуемой длины отрезаемого участка световода 1.

Ползун 13 связан с ходовым винтом 17 ручной подачи дискового ножа 14, в качестве гайки которого используется направляющая втулка 12, жестко закрепленная на шпинделе 4.

Рабочее положение дискового ножа 14 фиксируется посредством штифтов 18 в направляющей втулке 12, который геометрически замыкает винт 17.

Работает устройство следующим образом.

В исходном положении шпиндель 4 прижат штифтами 7 к стойкам 3, нож 14 находится в крайнем верхнем положении на поднятом посредством винта 17 ползуне 13 при вывернутом штифте 18.

Вращением регулировочного винта 5 устанавливается заданное положение базирующей втулки 6.

Гайка 11 при этом выкручена влево по чертежу, вследствие чего упругие лепестки разрезной втулки 10 разжимаются, увеличивая проходное сечение зажимной цанги 10-11.

После этого волоконный световод 1 последовательно пропускают через гайку 11, втулку 10, заходный конус 9 планшайбы 8, шпиндель 4 и базирующую втулку 6 до упора в винт 5.

Затем гайку 11 наворачивают на разрезную втулку 10 до зажима ее упругими лепестками обрабатываемый световод 1.

Далее вращением винта 17 тарированно опускают ползун 13 до контакта режущей кромки дискового ножа 14 со световодом 1, проникая в него на заданную глубину. Это положение фиксируется штифтом 18, который стопорит винт 17, удерживая нож 14 в контакте со световодом 1 без его деформирования на узком участке, свободном от опор с обеих сторон от режущей кромки дискового ножа 14.

Устройство готово для функционирования по назначению. Штифты 7 выворачивают, освобождая шпиндель 4, который за винт 17 поворачивают относительно стоек 3, обкатывая дисковым ножом 14 поверхность неподвижного световода 1.

При этом режущая кромка дискового ножа 14 формирует кольцевой надрез на поверхности световода 1 глубиной, определяемой упругой деформацией его коаксиальных трубчатых составляющих, которые работают как рессора, где возникают знакопеременные нагрузки растяжения и сжатия.

Пространственное положение плоскости реза дисковым ножом 14 при вращении шпинделя 4 остается неизменным, что требуется для формирования торца отрезаемого световода 1 нормальным его продольной оси.

Далее в обратном порядке действий штифтами 7 фиксируют исходное положение винта 17 с поднятым ножом 14 и отворачивают гайку 11 зажимной цанги, лепестки разрезной втулки 10 которой раскрываются, освобождая обработанный световод 1.

Надрезанный световод 1 свободно извлекают из устройства и затем вручную, изгибая его относительно поперечного кольцевого реза, скалывают конец. Торец скола световода 1 образуется идеально перпендикулярным его оси, что формирует в работе компактное пятно лазерного излучения правильной формы с концентрированной энергией.

Простая конструкция предложенного устройства, технологичного в эксплуатации, позволяет изготавливать его на обычном машиностроительном предприятии.

Проведенный сопоставительный анализ предложенной конструкции с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для технолога машиностроителя, показал, что оно не известно, а с учетом возможности серийного изготовления устройства для резки волоконных световодов можно сделать вывод о соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для безотходной резки вращающихся труб | 1981 |

|

SU967690A1 |

| Автомат для резки легкодеформируемых и пластичных трубок | 1975 |

|

SU648351A1 |

| ЛЕТУЧАЯ ПИЛА ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 2003 |

|

RU2240898C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 1992 |

|

RU2056981C1 |

| Станок для резки труб | 1987 |

|

SU1473909A1 |

| Устройство для резки труб | 1981 |

|

SU967692A1 |

| Способ резки труб и устройство для его осуществления | 1988 |

|

SU1637962A1 |

| Устройство для резки труб | 1982 |

|

SU1026976A1 |

| Устройство для резки труб | 1988 |

|

SU1676758A1 |

| Дисковые ножницы | 1989 |

|

SU1798059A1 |

Изобретение относится к технике оптической связи, предназначено для резки, скалывания концевых участков оптического волокна и может быть использовано для технологической обработки волоконного световода лазерных излучателей, в частности, медицинского назначения. Устройство содержит смонтированные на основании осевую направляющую с механизмом зажима, циркульный нож и шпиндель. Механизм зажима выполнен в виде цанги, циркульный нож в форме диска смонтирован с возможностью относительного поперечного перемещения на шпинделе, снабженном регулировочным упором с базирующей торцевой втулкой. Ось дискового ножа установлена в ползуне, оснащенном ходовым винтом, гайка которого совмещена с направляющей втулкой, нормально закрепленной на шпинделе. Технический результат - формирование плоскости реза поверхности световода, перпендикулярной его продольной оси, для получения торца скола правильной формы круга, необходимой для излучения без искажений при минимизации отходов волокна. 2 з.п. ф-лы, 2 ил.

| US 4203539A, 20.05.1980 | |||

| СПОСОБ НАЛОЖЕНИЯ АНАСТОМОЗА НА СЕМЯВЫНОСЯЩИЙ ПРОТОК | 2008 |

|

RU2360625C1 |

| RU 95108418 A, 24.05.1995 | |||

| Устройство для резки неориентированных волокон | 1988 |

|

SU1567659A1 |

Авторы

Даты

2009-03-10—Публикация

2007-10-31—Подача