(54) УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ

t

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб на кольцевые заготовки.

Известно устройство для резки труб, содержащее корпус, дисковые ножи, механизм вращения дисковых ножей вокруг трубы, механизм радиаль- . ной подачи дисковых ножей, механизм зажима трубы и закрепленный в корпусе шток, несущий оправку 13Недостатком известного устройства является низкое качество отрезаекых заготовок. Это вызвано .тем, что в известном устройстве справки не обеспечивает достаточного подпора стенки разрезаемой трубы изнутри.

Цель изобретения - повышение качества отрезаемых заготовок.

Поставленная цель достигается тем, что устройство для резки труб, содержащее корпус, дисковые ножи, механизм вращения дисковых ножей вокруг-трубы, механизм радиальной подачи дисковых ножей, механизм зажима трубы и закрепленный в корпусе шток, несущий оправку, снабжено коническими дисками, закрепленны ии на дисковых ножах соосно fMf а оправка выполнена в виде подпрусиненных относительно штока разрезных

втулок с конической внутренней поверхностью и ползуна, .установленного с возможностью взаимодействия одним своим концом с конической поверхностью разрезных втулок, а др58гим концом - с коническими дисками.

При этом ползун может бить выполнен из двух конических частей, соеди.ненных между собой с возможностью

10 вращения одна относительно другой.

Кроме Того, на наружной цилиндрической поверхности оправки может быть выпол|1ена канавка, профиль которой соответствует профилю режущей 15 части дисковых ножей.. ..

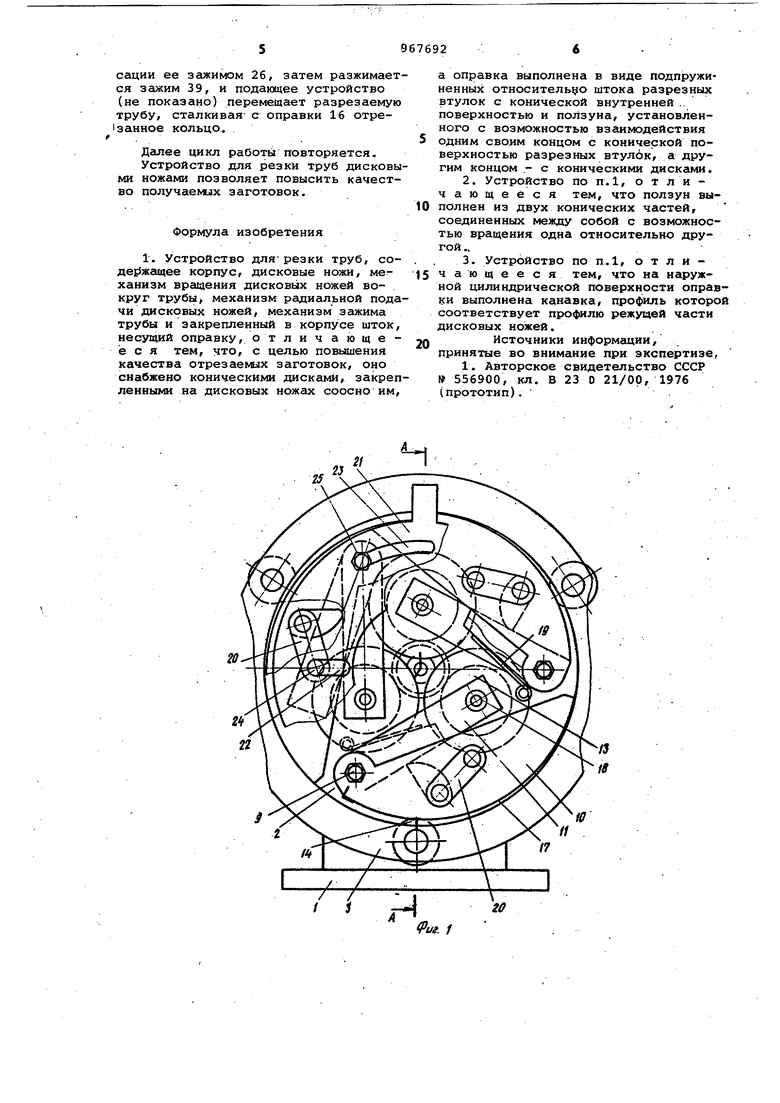

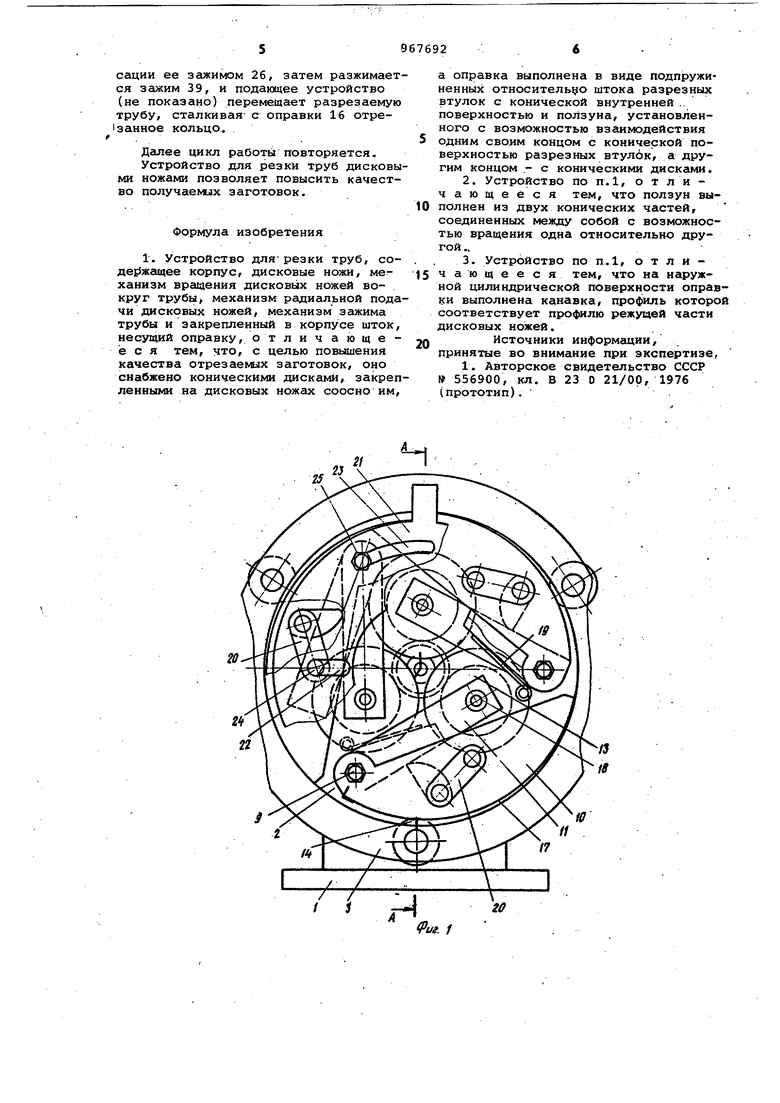

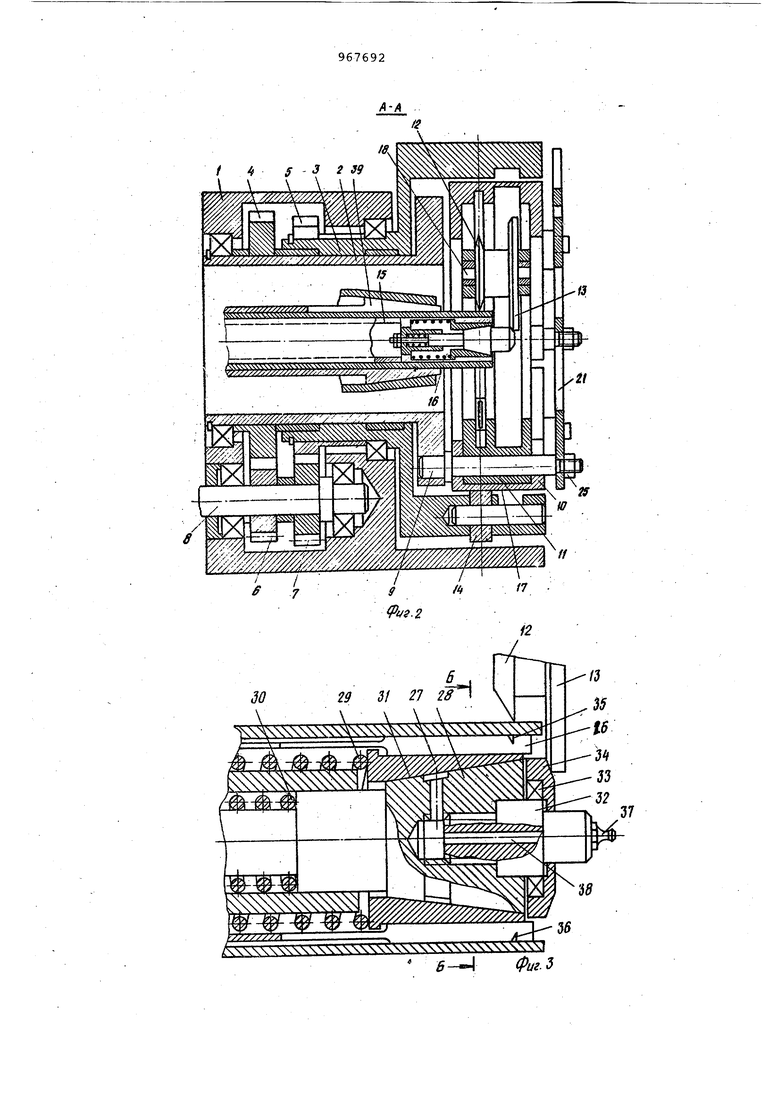

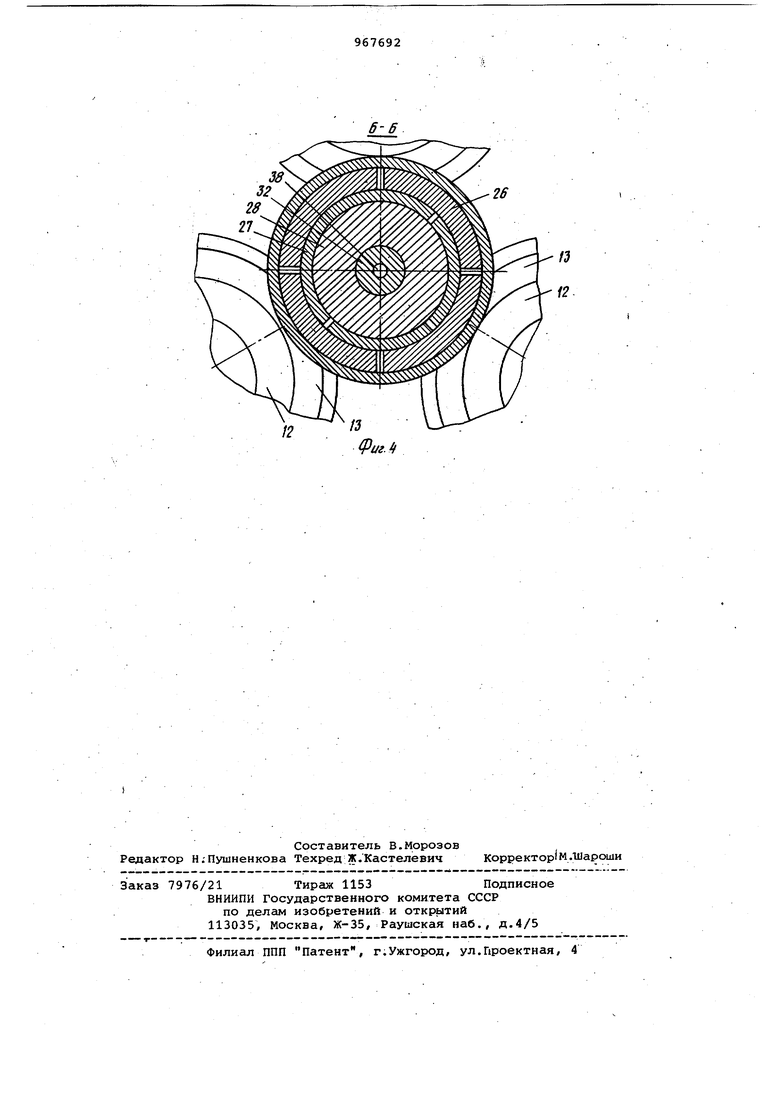

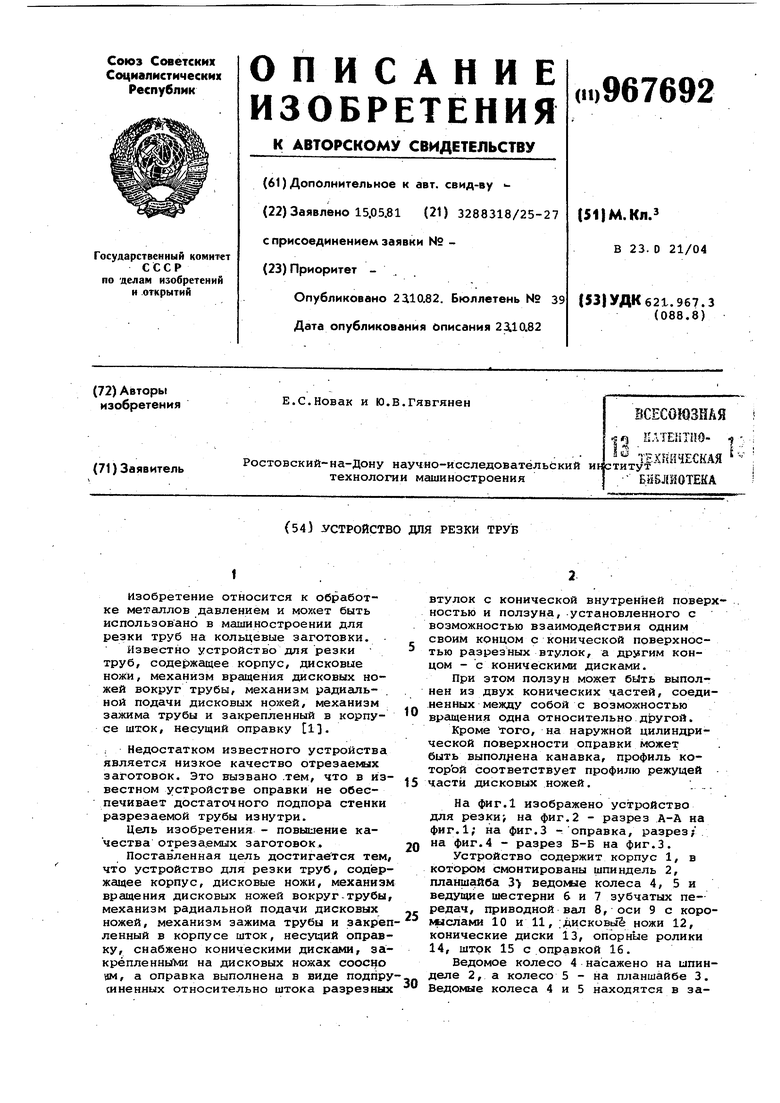

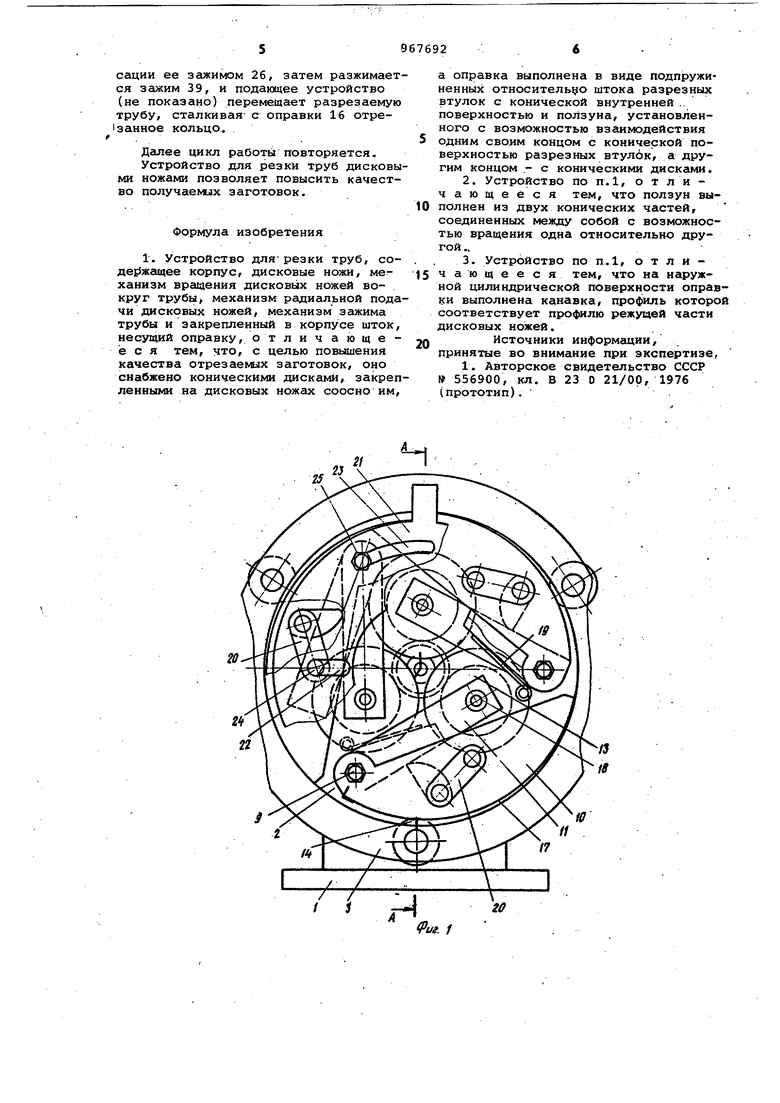

На фиг.1 изображено устройство для резки , на фиг.2 - разрез А-А на фиг.1; на фиг.З -гоправка, разрез;, на фиг.4 - разрез Б-Б на фиг.З.

20

Устройство содержит корпус 1, в котором смонтированы шпиндель 2, планшгтба 3 ведомле колеса 4, 5 и ведущие шестерни 6 и 7 зубчатых передач, приводной вал 8, оси 9 с коро25мыслами 10 и 11,;дисковые ножи 12, конические диски 13, опорные ролики 14, шток 15 с оправкой 16.

Ведомое колесо 4 насажено на шпинделе 2, а колесо 5 - на планшайбе 3.

30 Ведомые колеса 4 и 5 находятся в зацеплении с ведущими шестернями 6 и которые закреплены на приводном валу 8. При этом зубчатые пары 4,6 и 5,7 имеют неодинаковые передаточные числа, что обеспечивает различную , скорость вращения шпинделя 2 и план шайбы 3. Оси 9 закреплены на шпинделе 2 и несут KopoMJела 10 и 11, Коро1уысло 10 имеет копирную часть 17, взаимодействующую с опорными роликами 14, закрепленными на планшайбе 3. В корО1 «асле 11 на оси 18 закреплены дис ковый нож 12 и конический диск 13. Коромысло 11 подпружинено пружиной 19 относительно шпинделя 2,. что обеспечивает силовое замыкание коромысел 10 и 11 с опорными роликами 14 через рычажно-кулачковый механизм 20, установленный на коромысле 10. Кулачковый механизм 20 при помощи диска 21 с пазами 22 и 23 обеспечивает регулировку развода дисковых ножей 12 за счет взаимодействия паль ца 24, установленного на кулачковом механизме 20, с пазом 22 диска 21 пр повороте последнего. Гайка 25 на оси 9 фиксирует положение диска 21 относительно шпинделя 2. Шток 15 с оправкой 16 закреплены на корпусе 1. Оправка 16 выполнена в виде цанЬэвого зажима 26, разрезных втулок 27, ползуна 28 и пружин 29 и 30. Внутри цангового зажима 26 находятся разрезные втулки 27 и ползун 28, которыепружинами 29 и 30 соответственно, подпружинены относительно зажима 26. Коническими поверхностями 31 разрезные втулки 27 и ползун 28 взаимодействуют между собой. Это обеспечивает радисшьное перемещение лепестков цангового зажима 26 при осевом перемещении ползуна 28, о Еевое перемещение разрезньах втулок 27 при распоре цанговым зажимом 26 изну ри и возврат втулок 27 и ползуна 28 в исходное положение при отсутствии внешнего осевого усилия на ползуне 28. На оси 32 ползуна 28 на радиально-упорном подшипнике 33 закреплена коническая втулка 34, взаимодействующая с коническим диском 13. Радиаль ное перемещение диска 13 обеспечивает осевое перемещение втулки 34 и ползуна 28 без заметного влияния на режим обкатки трубы дисковыми ножами 12 (в связи с вращением втулки 34 на оси 32). На цанговом зажиме 26 выполнена круговая канавка 35, профиль которой соответствует профилю режущей части дискового ножа 12, который может быт выполнен с односторонней и двухсторонней конической режущей частью. В случае односторонней конической частй дискового ножа 12 вертикальная по верхность 36 канавки 25 расположена в плоскости реза дисковых ножей 12. Канавка 35 обеспечивает беспрепятственный выход дискового ножа 12 за пределы станка разрезаемой трубы, что повышает надежность устройства и стойкость дисковых ножей 12. На вт:лке 34 смонтирована масленка 37, которая по каналам 38 подает смазку к подшипнику 33 и трущимся поверхностям заокима 26, разрезных втулок 27 и ползуна 28. Зажим 38 предназначен для фиксации разрезаемой трубы снаружи. При этом зажим 39 располагают возможно ближе к месту реза.Расположение дисковых ножей 12 под углом 120 дру к другу уравновешивает радиаль-, ные усилия, приложенные к трубе в месте реза. Второй и третий комплекты дисковых ножей 12 и конических дисков 13 не показаны. Устройство работает следующим образом. Предварительно ма оправку 16 одевается разрезаемая труба, которая фиксируется зажимом 39 снаружи. При вращении приводного вала 8 : убчатые пары 4,6 и 5,7 вращают шпиндель 2 и плaJiшaйбy 3 в- одном направлении с разной скоростью, Обеспечивая отставание планшайбы 3 от шпинделя 2. Вследствие этого опорный .ролик 14, взаимодействуя с копирной частью 17 коромысла 10, через рычажно-кулачковый механизм 20 поворачивает коромысло 11, обеспечивая радиальную подачу дисковых ножей 12 и конических дискоб 13, характер которой определяет .профиль копирной части 17. Конический диск 13 при ращиальной подаче взаимодействует со втул-кой 34, вращая и перемещая ее, а также ползун 28, в осевом направлении. При перемещении ползун 28 сжимает пружину 30 и конической поверхностью 31 взаимодействует с разрезными втулками 27, перемещая их и лепестки цанговрго зажима 26 в радиальнсм направлении. ;При распоре трубы цанговым зажимом 26 изнутри начинают перемещаться в осевом направлении втулки 27, которые сжимают пружину 29. Усилие фиксации подпора).разрезаемой трубы зажимом 26 определяется уклоном конической поверхности 31 и усилием пружины 29 в исходном положении разрезных втулок 27. После фиксации разрезаемой трубы зажимом 26 дисковые ножи 12 внедряются в трубу и обкатывсют ее до момента выхода ножей 12 в кангшку 35. Затем дисковый нож 12 и конический диск 13 возвращаются в исходное (разведенное) положение, а пружины 29 и 30 возвргицают в исходное положение разрезные втулки 27 и ползун 28. Разрезаемая труба освобождается от фиксации ее зажимом 26, затем разжимает ся зажим 39, и подающее устройство (не показано) перемещает разрезаемую трубу, сталкивая- с оправки 16 отре1занное кольцо. Далее цикл работыповторяется. Устройство для резки труб дисковы ми ножами позволяет повысить качест во получаемых заготовок. Формула изобретения 1, Устройство для- резки труб, со де жащее корпус, дисковые ножи, механизм вращения дисковых ножей вокруг трубы механизм радиальной под чи дисковых ножей, механизм зажима трубы и закрепленный в корпусе шток несущий оправку, отличающе еся тем, что, с целью повышения качества отрезаемых заготовок, оно снабжено коническими дисками, закре ленными на дисковых ножах соосноим а оправка выполнена в виде подпружиненных относительно штока разрезных втулок с конической внутренней .. поверхностью и ползуна, установленного с возможностью взаимодействия одним своим концом с конической поверхностью разрезных втулок, а другим концом .- с коническими дисками. 2.Устройство по п.1, о т ли чающееся тем, что ползун выполнен из двух конических частей, соединенных между собой с возможностью вращения одна относительно другой .. 3,Устройство по п,1, о т л и ч а ю щ е е с я тем, что на наружной цилиндрической поверхности оправки выполнена канавка, профиль которой соответствует профилю режущей части дисковых ножей. Источники информации, принятые во внимание при экспертизе, 1. Авторское свидетельство СССР № 556900, кл. В 23 О 21/00, 1976 (прототип). .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1982 |

|

SU1026976A1 |

| Установка для резки изоляционныхпРОКлАдОК | 1978 |

|

SU845939A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388203A2 |

| СТАНОК ДЛЯ РЕЗКИ ТРУБ | 1993 |

|

RU2095201C1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1669650A2 |

| Станок для мерной резки материала | 1984 |

|

SU1227466A2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

Zf

J Л Г .rg.X Л А-А

5-

/3 f

Авторы

Даты

1982-10-23—Публикация

1981-05-15—Подача