1

Изобретение относится к области станкостроения, в частности, к автоматам для резки лёгкодеформируемых н пластичных трубок.

Известен автомат для резки трубок содержащий соединенные с приводом и установленные на станине каретку со смонтированным на ней шпинделем, несущим механизм зажима трубок и плашпайбу) на осях которой расположе подпружиненные двуплечие рычаги, на одних концах которых жестко закреплены грузы, а на других - свободно посажены дисковые ножи ij.

Недостатком автомата является низкое качество отрезаемых заготовок в результате сминания при резке некалиброванных трубок.

С аелью повыщения качества отреаа&лъса заготовок путем исключения смятия трубки, описываемый автомат снабжен расположенными по всей длине станины симметрично относительно направл гая перемешення шпинделя и

на расстоянии одна относительно другой правящими колодками, установленными с воЕмо жностью перемещения в трех, взаимно перпендикулярных плоскостях, при этом на торцах цшинделя выполнены скосы, воздействующие на колодки.

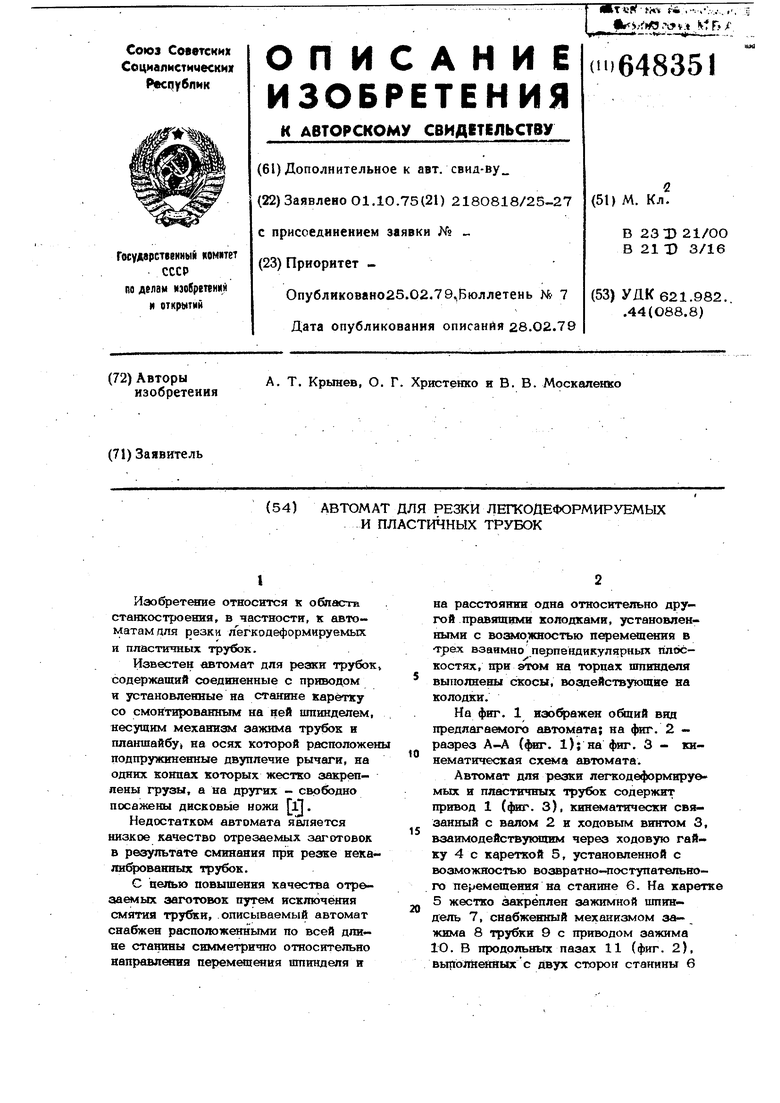

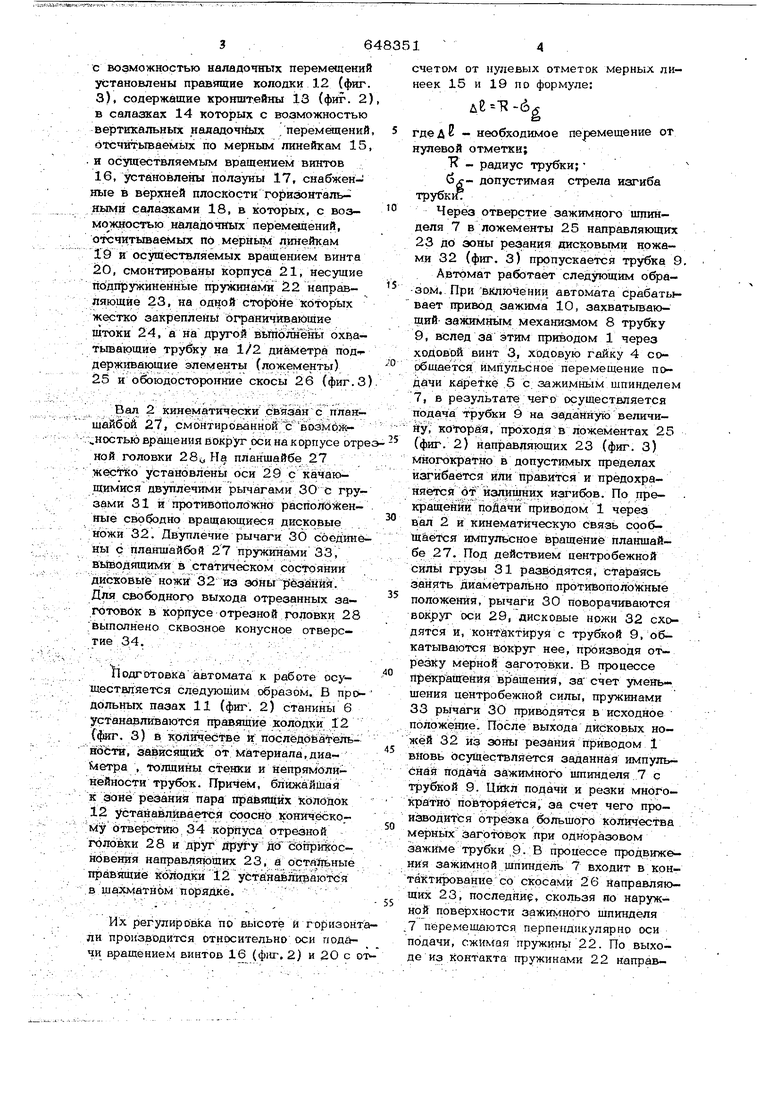

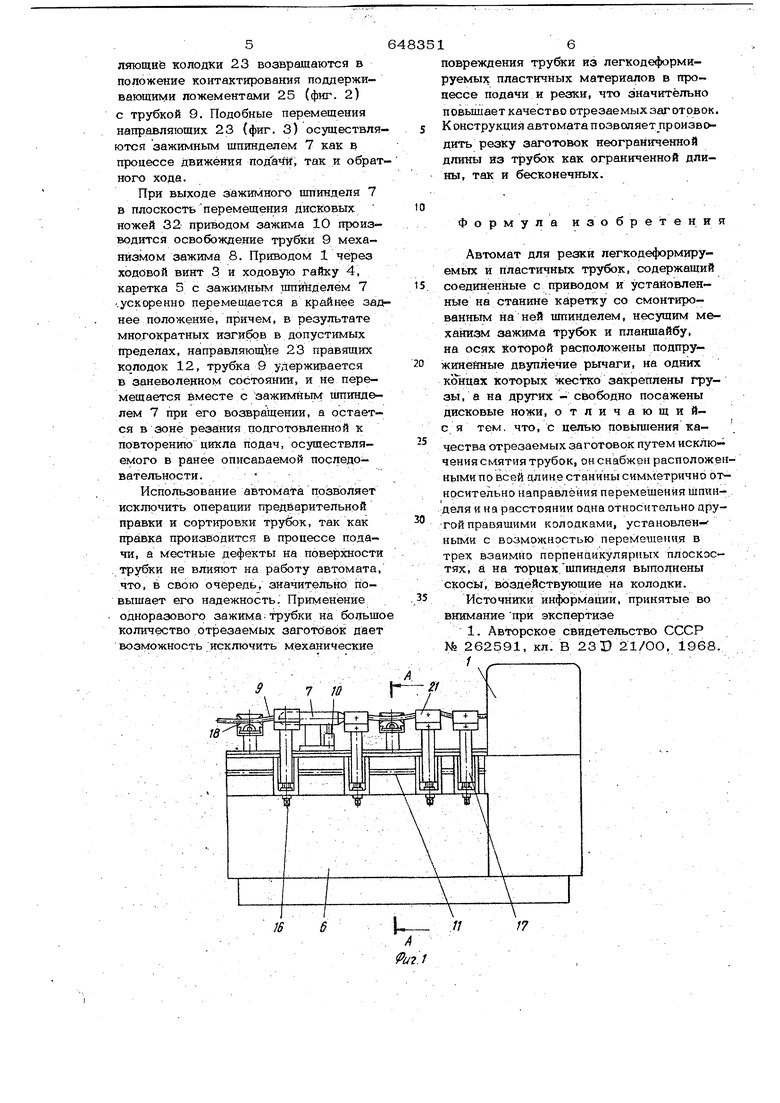

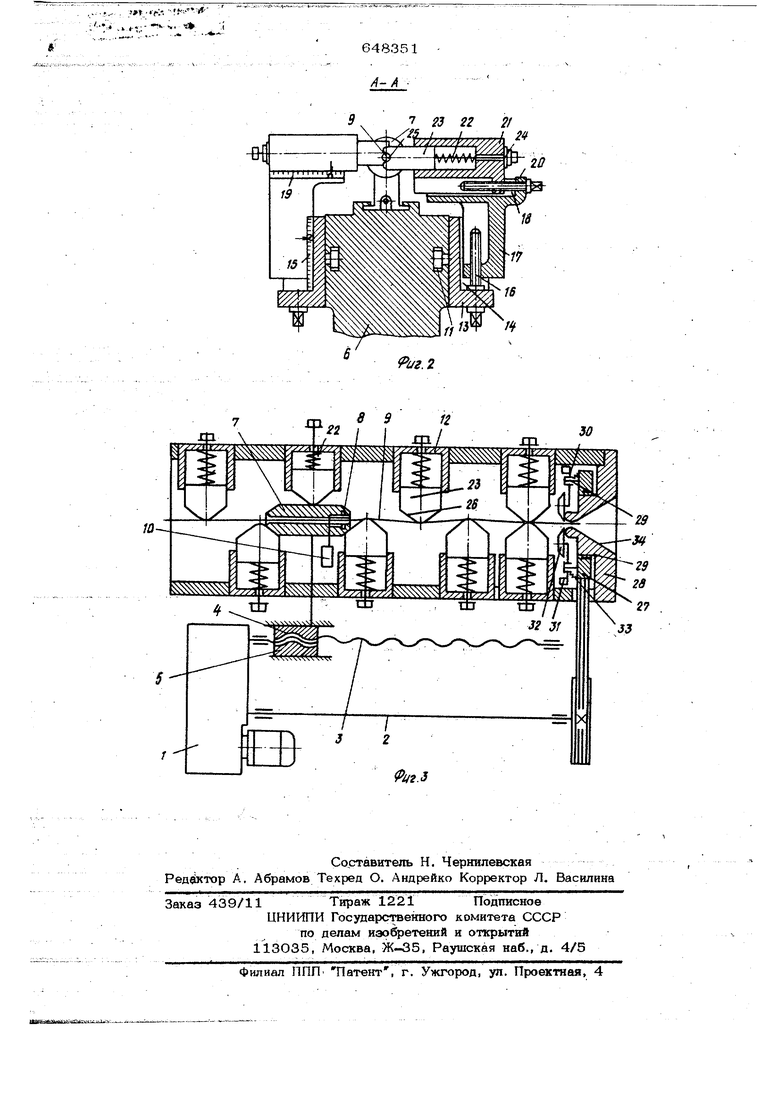

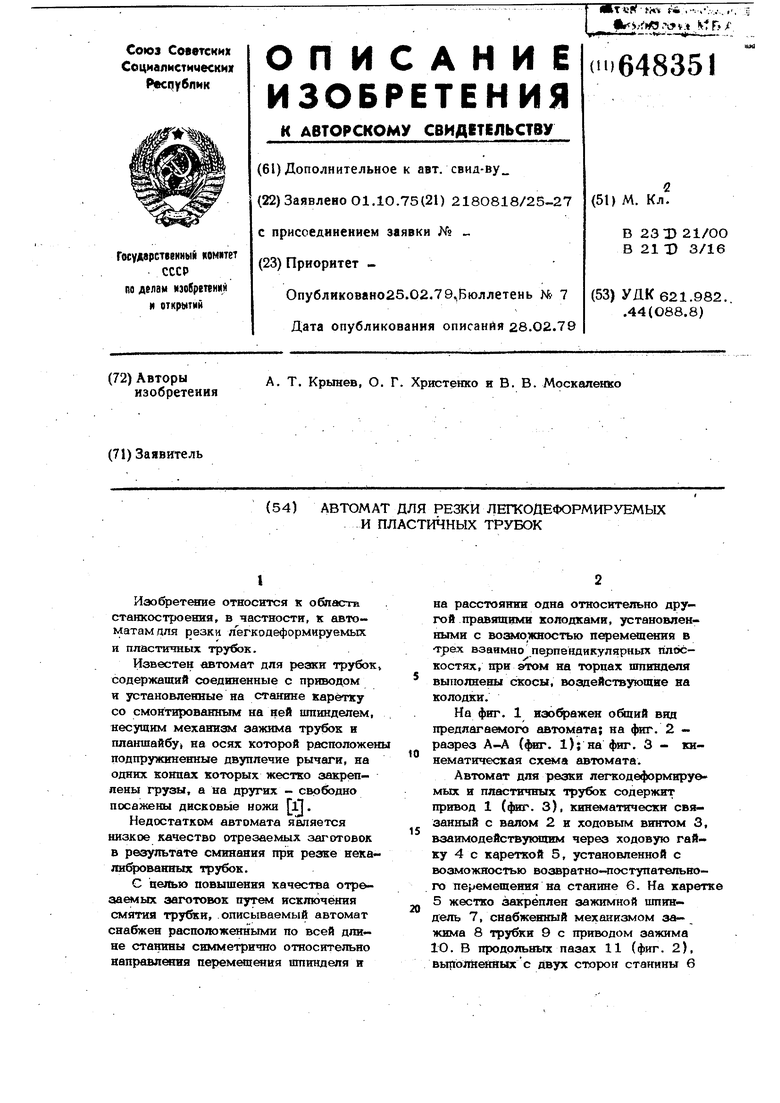

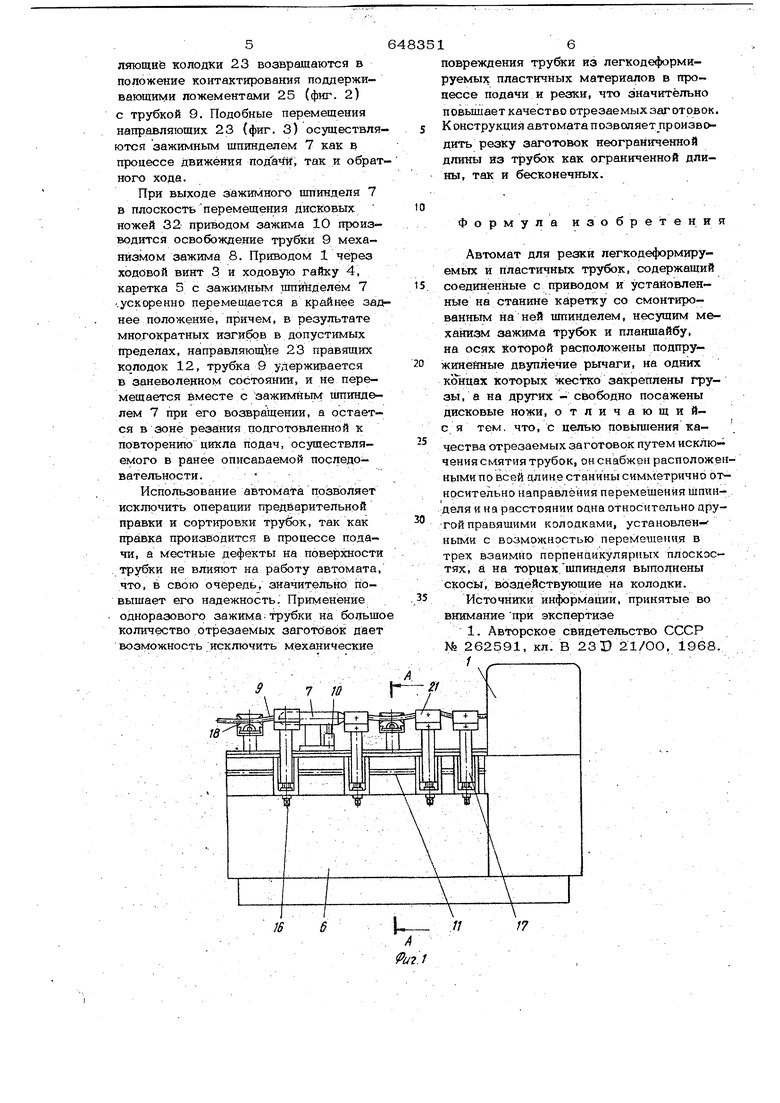

На фиг. 1 изофажен общий вид предлагаемого автомата; на фиг. 2 - разрез А-А (4жг. 1); на фиг. 3 - кинематическая сх&лл автомата.

Автомат для резки легкодеформируе. мых и пластЕгчных трубок содержит привод 1 (фиг. 3), кш10 4атически связанный с валом 2 и ходовым винтом 3, взаимодействующим через ходовую гайку 4 с кареткой 5, установленной с возможностью возвратно-поступательного перемещения на станине 6. На каретке 5 жестко закреплен зажимной ишин- дель 7, снабженный механизмом за- жнма 8 трубки 9 с приводом зажима 10. В продольных пазах 11 (фиг. 2), вы11блнейныхс двух сторон станины 6 с возможностью наладочньтх перемещений установлены правящие коподки 12 (фиг 3), содержащие кронштейны 13 (фиг. 2 в салазках 14 которых с возможностью вертикальных наладочных /перемещений отсчитываемых по мерным линейкам 15 и осуществляемым вращением винтов 16, установлены ползуны 17, снабженные в верхней плоскости горизонтальными салазками 18, в которых, с возможностью наладочяых перемещений, отсчитываемых по мерным линейкам Г9 и осуществляемых вращением винта 20, смонтировань корпуса 21, несущие йодпружйненные пружинами S2 направляющйе 23, на одной cTQjjbHe которых жестко закреплены бграничЕйвающие штоки 24, а на другой выйойнеШ oxijaтывающие трубку на 1/2 диаметра поддерживак)щие элементы (ложементьг). 25 и обоюдосторонние скосы 26 (фиг.З Вал 2 кинематически связан с планшайбой 27, смонтированной ; возмож.:;.носты6 вращения вокруг сси на корпусе отр ной головки 28sj На планщайбе 27 жестко Установлены оси 29 с качающимися двуплечими рычагами ЗО с груз ми 31 и противополо кно располйженные свободно вращаюшсиеся дисковые ножи 32. Двуплечие рычаги 30 соедине ны с плашпайбой 27 пружинами 33, выводящими в статическом состоянии дисковые ножи 32 из зйны рёзёййй. Для свободного выхода отрезанных заготовок в корпусе отрезной головки 28 выполнено сквозное конусное отверстие .34. : : ; -. :... - Подготовка автомата к работе осушествляется следующим образом. В про дольных пазах 11 (фш. 2) станины 6 устанавливаются правящие колодки 12 (фиг. 3) в коли честве и йослёдбвательнобти, йавйсящи : от и/атериала,диаК етра , толщины, стенки и йепрямолинейности трубок. Причем, ближайшая к зоне реЗанйя пара правящих колодок 12 устанавливается CXJOCH O конйЧ1еско Wy бтверстйю. 34 корпуса отрезной головки 28 и друг йругУ дйг esnpincocйовенйя направляющих 23, и оСтайьные правящие колодки 12 устйнаёййваюгся .в шахматйбм порядке. .- Их регулировка по вьгсоте и горизон ли производится относительно оси подачи вращением винтов 16 (фиг, 2) и 20 с четом от нулевых отметок мерных лиеек 15 и 19 по формуле: (о дедЕ - необходимое перемещение от улевой отметки; 1 - радиус трубки; допустимая стрела изгиба трубкиТ Через отверстие зажимного щпинделя 7 в ложементы 25 направляющих 23 до зоны резания дисковьгми ножами 32 (фиг. З) пропускается трубка 9. Автомат работает следующим обра- зом.-При включении автомата срабать вает привод зажима 10, захватьгоающий- зажимньгм механизмом 8 трубку 9, вслед за этим приводом 1 через хоДоВой винт 3, ходовую гайку 4 сорбшается импульсное перемещение подачи каретке 5 с. зажимным шпинделем 7, в результате чего осушествляется подача трубки 9 на задайную величи- йу, которйя, проходя в ложементах 25 (фиг. 2) йаправляющих 23 (фиг. 3) мйогократно в допустимых пределах изгибается или правится и предохраняется от излишних изгибов. По преК:ращейййпоЙа й приводом 1 через вал 2 и кинематическую связь сообШ&ёТся импульсное вращение планшайбе 27. Под действием центробежной сйль грузы 31 разводятся, стараясь зайять диаметрально протиВополоясныё положения, рычаги 30 поворачиваются вокруг оси 29, дисковые ножи 32 сходятся и, контактируя с трубкой 9, обкатываются вокруг нее, производя отрезку мерной заготовки. В процессе Прёкр1а11геййя вр ащения, за счет уменьшения центробежной силы, пружинами 33 рычаги 30 приводятся в исхОдйое положение. После выхода дисковых ножей 32 из зоны резания йриводом 1 вновь осуществляется заданная импуль сйая подачи зажимного шпинделя 7 с трубкой 9. ЦйЗсл подачи и резки многократно повторяется, за счет чего производитЬя отрезка большого количества мерйых заготовок лри одноразовом зажиме трубки ,9. В процессе продвижения зажим;ной щпиндель 7 входит в контатстирование со скосами 26 направляющих 23, последние, скользя по наружной поверхности зажшу нбго шпинделя .7 перемешаются перпендикулярно оси подачи, сжимая пружинь 22. По выходе из .контакта пружинами 22 направ5ляющиё колодки 23 возвращаются в положение контактирования поддерживающими ложементами 25 (фиг. 2) с трубкой 9. Подобные перемещения направляющих 23 (фиг. З) осуществля ются зажимным шпинделем 7 как в процессе Движения подачи, так и обра ного хода. При выходе зажимного щпинделя 7 в плоскостьперемещения дисковых ножей 32 приводом зажима 10 производится освобождение трубки 9 механизмом зажима 8. Приводом 1 через ходовой винт 3 и ходовую гайку 4, каретка 5 с зажимным шпинделем 7 .ускоренно перемещается в крайнее зад нее положение, причем, в результате многократных изгибов в допустимых пределах, направляющее 23 правящих ко лодок 12, трубка 9 удерживается в заневоленном состоянии, и не перемещается имеете с зажимным шпинделем 7 при его возвращении, а остается в зоне резания подготовленной к повторению цикла подач, осуществляемого в ранее описапаемой последовательности. Использование автомата позволяет исключить операции предварительной правки и сортировки труёок, так как правка производится в процессе подачи, а местные дефекты на поверхности трубки не влияют на работу автомата, что, в свою очередь, значительно повышает его надежность. Применение одноразового зажима трубки на больш количество отрезаемых заготовок дает возможность .исключить механические 16 повреждения трубки из легкодеформируемых пластичных материалов в пропессе подачи и резки, что значительно повьш1ает качество отрезаемых заготовок. Конструкция автомата позволяет производить резку заготовок неограниченной длины из трубок как ограниченной длины, так и бесконечных. Формула изобретения Автомат для резки легко деформируемых и пластичных трубок, содержащий соединенные с приводом и установленные на станине каретку со смонтированным на ней шпинделем, несущим механизм зажима трубок и плашпайбу, на осях Которой расположены подпружиненные двуплечие рычаги, на одних концах которых жестко закреплены грузы, а на других - свободно посажены дисковые ножи, отличающийся тем, что, с целью повышения качества отрезаемых за готовок путем исключения смятия трубок, он снабжен расположенными по всей ЦЛИН9 станины симметрично относительно направления перемещения Шпинделя и на расстоянии оана относительно другой правящими колодками, установлен-выми с возможностью переМешення в трех взаимно перпенцикулярпых плоскостях, а на торцах.шпинделя выполнены скосы, воздействующие на колодки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 262591, кл. В 231) 21/ОО, 1968. /I- A

20

/

Puz.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический отрезной станок для разрезки металлических, в частности, ферроникелевых, трубок | 1951 |

|

SU96009A1 |

| Станок для резки труб | 1987 |

|

SU1473909A1 |

| Автоматический отрезной станок для разрезки металлических, в частности, ферроникелевых трубок | 1951 |

|

SU103265A1 |

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Автомат для резки капиллярных труб | 1986 |

|

SU1360919A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ПРЯМОЙ И ПРОФИЛЬНОЙ ОТРЕЗКИ МЕРНЫХ ТРУБ ДВУМЯ РЕЗАКАМИ | 1970 |

|

SU271285A1 |

| Автомат для изготовления из проволоки изделий различной конфигурации | 1972 |

|

SU478659A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩИХСЯ ПРОФИЛЕЙ | 1991 |

|

RU2021083C1 |

Авторы

Даты

1979-02-25—Публикация

1975-10-01—Подача