Изобретение относится к области производства горячекатанных бесшов ных труб на установках с косоеалко вым раскатным станом, например трехвалковым. Известен способ поперечно-винто вой прокатки бесшовных труб, соглас но которому гильзу деформируют на длинной цилиндрической оправке, под вижной в направлении оси прокатки, валками с гребнем {. По этому способу величина деформации по стен ке гильзы, достигающая своего максимума на гребневом участке, состав ляет 30-60% и постепенно снижается до нуля на раскатном выходном участ ке. Недостатком известного способа является невозмохшость дальнейшего повышения осевой скорости и исполь зования повышенных углов подачи валков, особенно при производстве тонкостенных труб с отнсхаением , Так, максимальная величина уг.па подачи валков трехвалкового раскатного стана составляет 3-4 при прокатке труб с отношением D/S 11-12 и ограничено появлением гранености, значительными тепловыми потерями тонкостенной гильзы и повышенными динамическими нагрузками со стороны цилиндрической оправки. Кроме того, этот способ не позволяет получать трубу со значительным увеличением ее диаметра в очаге деформации. Наиболее близким к пpeдлaгaeмo Iy по технической сущности является способ винтовой раскатки труб, включающий деформацию гильзы валками на цилиндрической части оправки во входном конусе и на конической увеличивающегося диаметра части оправки в выходном конусе очага деформации. При этом оправка установлена неподвижно (2 . Деформация гильзы раскатным участком валка на коническом участке оправки обеспечивает увеличение диаметра трубы в очаге деформации и, тем caivbiM, получение особотонкостенных труб. Однако такой способ не позволяет осуществить прокатку труб с высокой деформацией по толщине стенки, что связано с нарушением стабильности процесса при прокатке основной части трубы и появлением зажимов на Эс1дних концевых участках. Кроме того, с увеличением коэффициента вытяжки снижается осевая скорость прокатки, причем тем значительней, чем больше длина применяемой конической неподвижной оправки, и резко увеличивается скручивание, что приводит к появлению поверхностных дефектов,

Целью изобретения является повышение скорости и стабильности процесса

Это достигается тем, что в способе винтовой раскатки труб, включающем деформацию гильзы вёьпками на цилиндрической части оправки во входном конусе и на конической увеличивающегося диаметра части оправки в выходном конусе очага деформации, устанавливают цилиндрическую часть оправки подвижно в осевом направлении относительно конической и осуществляют на ней деформацию по диаметру, составляющую 1,2-2,5, а по стенке 2,0-20 от деформации на конической части. При этом прокатка трубы сопровождается значительным возрастанием поперечной деформации в очаге, особенно на гребневом участке валков, что и обеспечивает облегт ченное перемещение деформируемой гильзы вдоль конической оправки.

Дополнительная деформация по стенке гильзы на конической оправке определяет стабильное течение процесса прокатки заднего конца гильзы без появления раструба.

Повышение точности прокатываемых труб достигается тем, что каждый участок гильзы первоначально деформируют, гребневым участком валка на цилиндрической оправке, а затем раскатывают на конической оправке. При этом местные утолщения стенки и неровности на поверхности гильзы, появляющиеся после гребневого участка, сглаживаются путем дополнительной деформсщии гильзы между раскатным участком валка и конической поверхностью оправки. Кроме того снижение разностенности достигается тем, что в результате удлинения очага деформации увеличивается количество циклов обжатия каждого участка гильзы, а также стабилизируется положение оправки относительно оси прокатки.

Величина обжатия гильзы по толщине стенки на гребневом участке составляет 65-95% от величины суммарной деформации, а величина дополнительной деформации, на раскатном участке -5-35%, .что обеспечивает не только высокое качество, но и высокую точность прокатываемых труб. Величина деформации гильзы по толщине стенки на раскатном участке выбрана в пределах 5-35%, исходя из того, что меньшее значение деформации обеспечивает окончание процесса прокатки без зажима заднего конца гильзы из-з резкого падения осевой составляющей контактных сил трения. Верхнее значение предела обеспечивает не только стабильное протекание процесса прокатки гильзы, но и высокую точность получаемых труб.

Величина деформации гильзы по диаметру (увеличение ее диаметра по отношению к исходному) на раскатном 5 участке валков составляет 20-150%.

Увеличение диаметра гильзы меньше 20% требует применения чрезмерно тонкостенной конической неподвижной оправки , что уменьшает ее стойкость 0 ввиду невысокой прочности и повышенного разогрева, тем снижая эффективность предлагаемого способа, увеличение диаметра гильзы более, чем на 150% (т.е. в 2,5 раза), реализуется применением оправок либо с большим углом наклона, либо повышенной длины, что однозначно приводит к снижению осевой скорости прокатки из-за роста проекции суммарной сос0 тарляющей сил трения, и нормального дёшленйя на контактной поверхности с оправкой.

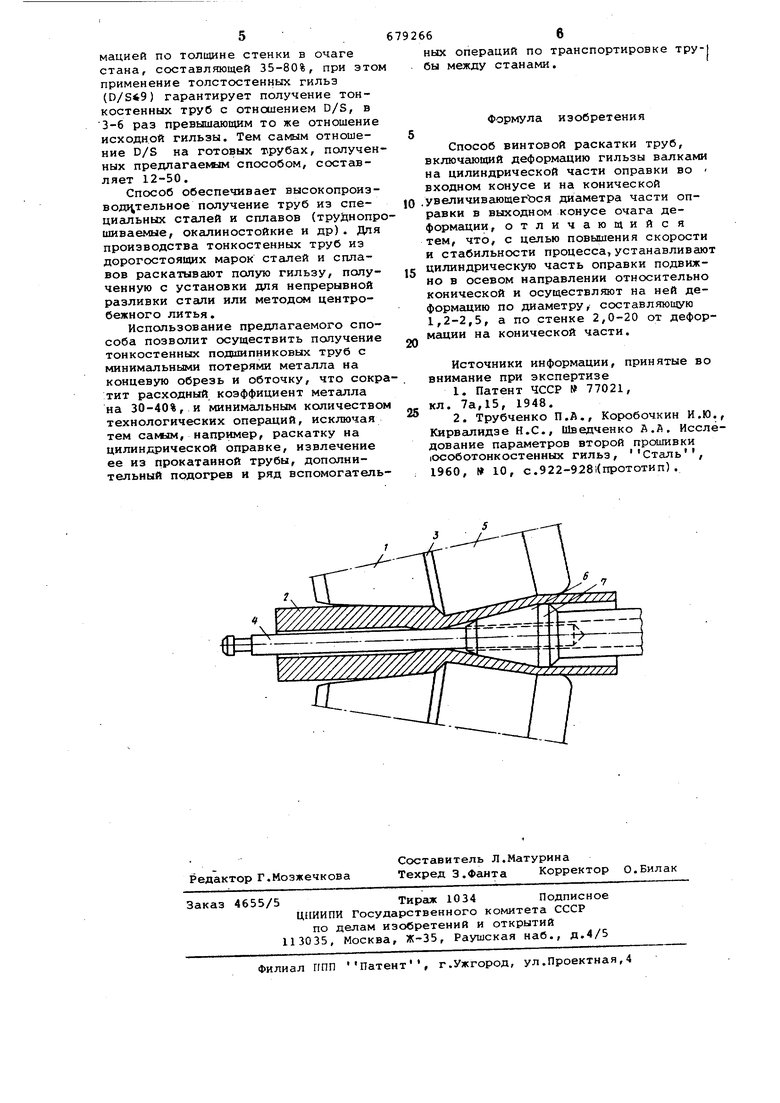

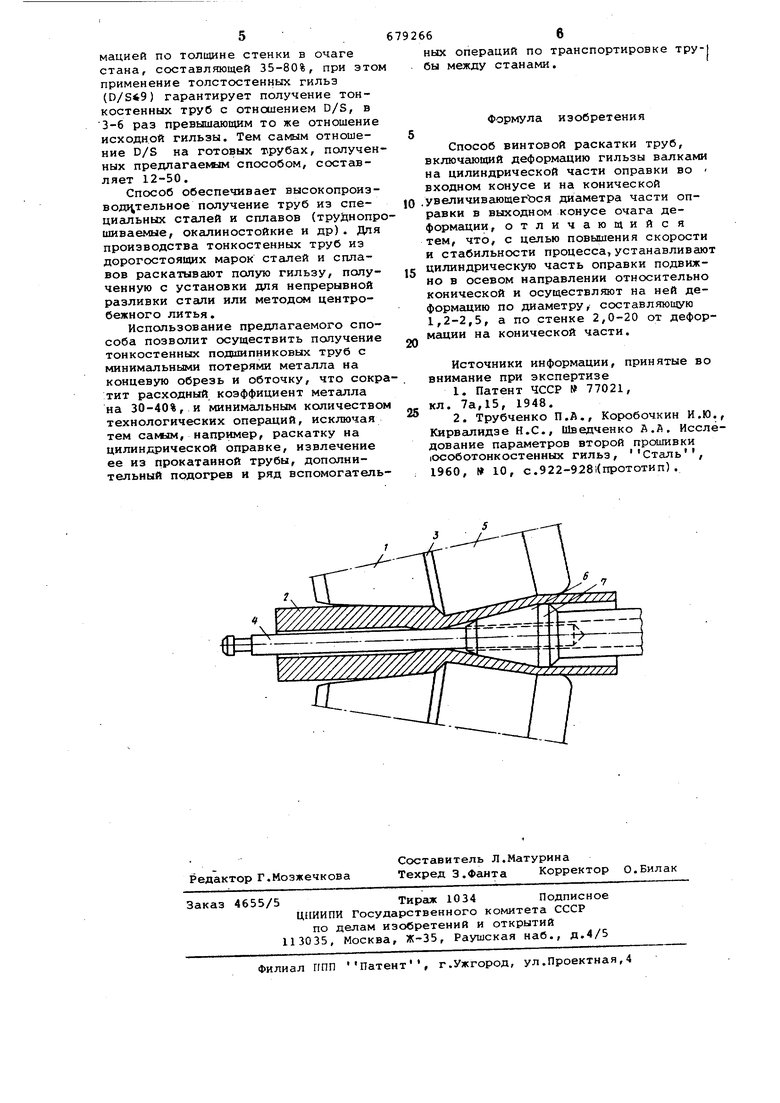

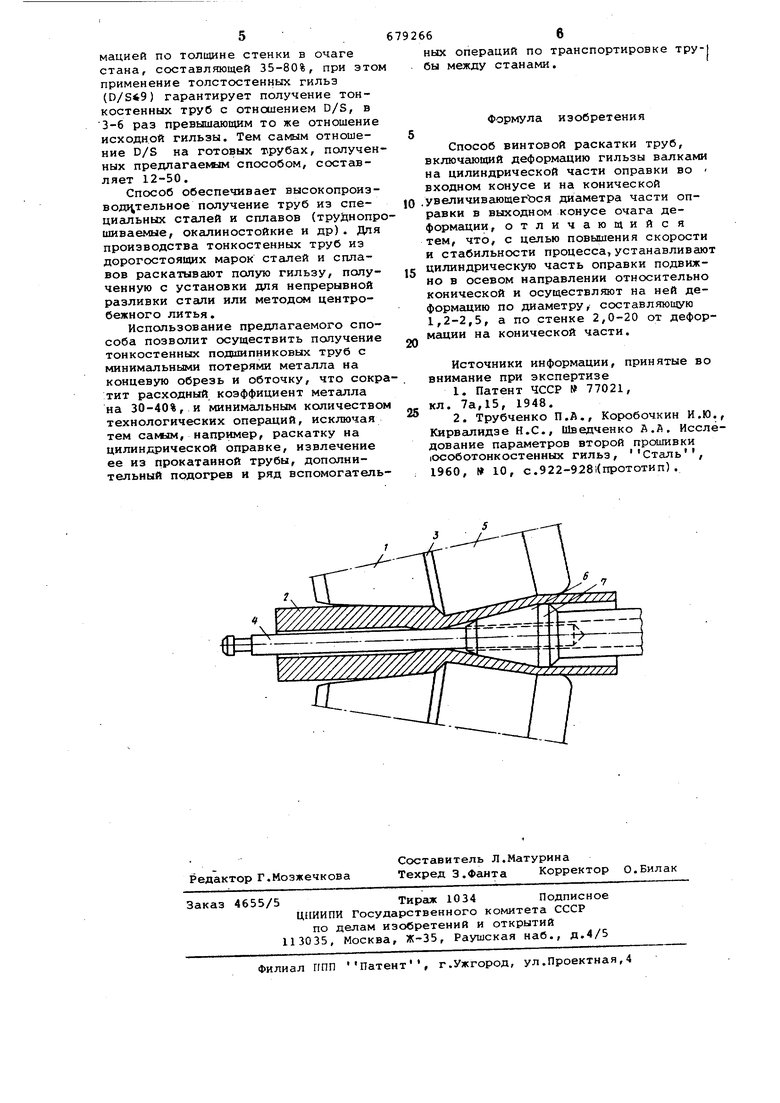

Начертеже представлена схема очага деформации в установившемся режи5 ®

Процесс раскатки труб заключается

в следующем. Входной конический участок 1 валков закватывгет гильзу 2, после чего начинается обжатие ее стенки гребневым участком 3 на подвижной цилиндрической части 4 оправки. Совершая дальнейшее винтовое движение, каждый продеформированный. гребнем участок гильзы обжимается раскатнвлм выходным участком 5 на

5 конической неподвижной в осевом направлении части 6 оправки. Далее труба калибруется по диаметру между калибровочным участком валков к цилиндрическим поясом 7 оправки. По

0 окончании прокатки гильзы цилиндрическую часть 4 оправки возвращают на входную сторону стана для зарядки новой гильзой, в то время как часть 6 оправки по-прежнему находится

5 в фиксированном положении относительно раскатного выходного участка валков. Далее процесс деформации неоднократно повторяют.

В качестве примера выполнения способа поперечно-винтовой прокатки

выбран процесс деформирования гильзы размером 162x28 мм (Dp/Sr 5,8) в трубу 204x7 мм (Dvp ). Высота, гребневого участка валков 12 мм, диаметр цилиндрической оправки 100 мм, диаметр конической оправки 190 мм.

угол подачи 11.

Способ винтовой прокатки тонкостенных труб позволяет увеличить осевую скорость в 1,5-2,5 раза и точность на 30% прокатываемых труб с отношением D/s 12-50 путем деформации гильзы раскатным участком вгшка на конической неподвижной в осевом направлении оправке.

65 Способ обеспечивает производство тонкостенных труб с суммарной деформацией по толщине стенки в очаге стана, составляющей 35-80%, при этом применение толстостенных гильз () гарантирует получение тонкостенных труб с отношением D/S, в 3-6 раз превышс1ющим то же отношение исходной гильзы. Тем самым отношение D/S на готовых трубах, полученных предлагаемым способом, составляет 12-50.

Способ обеспечивает высокопроизводительное получение труб из специальных сталей и сплавов (труднопрошиваемые, окалиностойкие и др). Для производства тонкостенных труб из дорогостоящих марок сталей и сплавов раскатывают полую гильзу, полученную с установки для непрерывной разливки стали или методе центробежного литья.

Использование предлагаемого способа позволит осуществить получение тонкостенных подшипниковых труб с минимальными потерями металла на концевую обрезь и обточку, что сократит расходный коэффициент металла на 30-40%, и минимальным количеством технологических операций, исключая тем самым, например, раскатку на цилиндрической оправке, извлечение ее из прокатанной трубы, дополнительный подогрев и ряд вспомогательных операций по транспортировке тру-) бы между станами.

Формула изобретения

Способ винтовой раскатки труб, включающий деформацию гильзы валками на цилиндрической части оправки во входном конусе и на конической .увеличивающегЪся диаметра части оправки в выходном конусе очага деформации, отличающийся тем, что, с целью повышения скорости и стабильности процесса, устанавливают цилиндрическую часть оправки подвижно в осевом направлении относительно конической и осуществляют на ней деформацию по диаметру, составляющую 1,2-2,5, а по стенке 2,0-20 от деформации на конической части.

Источники информации, принятые во внимание при экспертизе

1.Патент ЧССР 77021, кл. 7а,15, 1948.

2.Трубченко П.Д., Коробочкин И.Ю., Кирвалидзе Н.С., Шведченко А.А. Исследование параметров второй прошивки |Особотонкостенных гильз, Сталь , 1960, 10, с.922-928(прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| Валок трехвалкового раскатного стана | 1985 |

|

SU1268221A1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Способ раскатки длинномерных гильз | 1980 |

|

SU925450A1 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Технологический инструмент трехвалкового раскатного стана | 1977 |

|

SU598666A1 |

Авторы

Даты

1979-08-15—Публикация

1977-05-03—Подача