Предложенное изобретение относится к способу получения, по меньшей мере, одного целевого продукта путем частичного окисления и/или окисления в аммиачной среде пропилена, при котором

a) предварительно очищенный пропан превращают на первой стадии реакции в присутствии и/или при исключении молекулярного кислорода, по меньшей мере, одного дегидрирования из группы, включающей гомогенное дегидрирование, гетерогенное каталитическое дегидрирование, гомогенное оксидегидрирование и гетерогенное каталитическое оксидегидрирование, причем получают газовую смесь 1, содержащую не превращенный пропан и образованный пропилен, и

b) при необходимости, из общего количества или из частичного количества газовой смеси 1, от содержащихся в ней составляющих, отличающихся от пропана и пропилена, отделяют частичное или общее количество и/или превращают в другие соединения, и причем получают газовую смесь 1', содержащую пропан и пропилен, и на, по меньшей мере, одной следующей стадии реакции

c) газовую смесь 1, или газовую смесь 1', или смесь из образованной газовой смеси 1' и оставшейся газовой смеси 1 в качестве составляющей газовой смеси 2 подвергают гетерогенному каталитическому частичному окислению в газовой фазе и/или частичному окислению в аммиачной среде в газовой фазе пропилена, содержащегося в газовой смеси 1 и/или газовой смеси 1', причем получают газовую смесь 3, содержащую, по меньшей мере, один целевой продукт,

d) на, по меньшей мере, одной стадии отделения из газовой смеси 3 отделяют целевой продукт и от при этом оставшегося остаточного газа, по меньшей мере, пропан возвращают на первую стадию реакции.

Акриловая кислота является значимым мономером в качестве продукта частичного окисления пропилена, который применяют как таковой или в форме его сложного алкилового эфира для получения, например, полимеров, пригодных в качестве клеев или суперабсорбирующих воду (сравни, например, международные заявки на патент WO 02/055469 и WO 03/078378). В основном, продукты частичного окисления и/или окисления в аммиачной среде пропилена являются важными промежуточными продуктами для получения полимеров и других продуктов частичного окисления или частичного окисления в аммиачной среде пропилена (например, акролеин, акрилнитрил, пропиленоксид).

Получение акриловой кислоты и других продуктов частичного окисления пропилена способом, описанным вначале, известно (сравни, например, немецкие заявки на патент DE-A 10245585 и DE-A 10246119).

Из вышеназванных документов также известно, что газовая смесь 2 в таком процессе должна быть по возможности в значительной степени свободна от углеводородов, имеющих 4 атома углерода (сокращенно С4-УВ) (в том числе в данном документе понимают все соединения, которые построены из 4 атомов углерода и водорода; к ним принадлежат н-бутан, изо-бутан, транс-бутен-2, цис-бутен-2, бутен-1, изо-бутен, бутадиен-1,3, бутадиен 1,2, 1-бутин и 2-бутин; в соответствующем способе углеводороды, имеющие 2 атома углерода, являются соединениями, построенными из 2 атомов углерода и водорода (сокращенно С2-УВ); к ним принадлежат, в частности, этан и этилен; скорее подчиненного значения является ацетилен, так как он в отличие от этана и этилена обычно выступает в скорее пренебрежительных количествах, чем примесь пропана), так как данные соединения, как правило, отравляют катализаторы, необходимые при частичном окислении. В качестве возможных вспомогательных мер для этого в обоих документах рекомендуют, при необходимости, проводить ректификационную предварительную очистку углеводородов, имеющих 4 атома углерода, содержащихся в сыром пропане.

Кроме того, из вышеназванных документов известно, что углеводороды, имеющие 2 атома углерода, не образуют никаких таких каталитических ядов, отчего немецкие заявки на патент DE-A 10245585 и DE-A 10246119 не имеют никаких аналогичных спецификаций для углеводородов, имеющих 2 атома углерода, в газовой смеси 2. Напротив, в названных документах исходят из того, что углеводороды, имеющие 2 атома углерода (в частности, этан, но также и этилен) при частичном окислении ведут себя как инертные газы для разбавления. Однако инертное поведение является скорее в этом отношении недостатком в рамках как вначале описанных способов управления циркулирующим газом пропана, когда циркуляция С3-УВ необходимым способом требует выпуска (то есть отделения С2-УВ от С3-УВ) для таких инертных составляющих, так как в рамках способа управления циркуляцией их иначе неограниченно. Сырой пропан наряду с С4-УВ одновременно содержит С2-УВ в качестве примесей (то, что, как правило, происходит), поэтому обычно соединяют, по меньшей мере, один выпуск С2-УВ (в частности, в случае этана и этилена в качестве загрязнений необработанного пропана С2-УВ) с ректификационным предварительным отделением С4-УВ от углеводородов, имеющих 4 атома углерода, содержащихся в необработанном пропане, так как поток необработанного пропана по сравнению со всеми газовыми потоками в пределах проведения циркуляции, что касается как его химического состава, так и его объема, является газовым потоком, регулируемым сравнительно просто и с незначительными издержками.

Наоборот, затем по возможности в значительной степени отказываются от такого предварительного отделения С2, если при релевантном процессе от пропана естественным способом проходящая циркуляция имеет выпуск для С2-УВ (такой выпуск естественным способом на первый взгляд существует исключительно для, по меньшей мере, одного целевого продукта Р). Это не в последнюю очередь потому, что ректификационные отделения смесей, от С2-УВ до С4-УВ, в принципе, необходимо проводить при повышенном давлении. В противном случае требуются особенно низкие температуры для получения флегмы, необходимой в пределах ректификационной колонны. Чем больше теоретических тарелок требуется в ректификационной колонне, тем больше, однако, станут конструктивные затраты, производимые при колонне, работающей под давлением (например, все на основаниях надежной статики).

Согласно изобретению теперь неожиданным способом найдено, что, в частности, углеводороды, имеющие 2 атома углерода, этан и этилен в качестве лабораторных примесей пропана в сыром пропане при условиях гетерогенного катализированного частичного окисления и/или окисления в аммиачной среде пропилена до получения, например, акролеина, акриловой кислоты, пропиленоксида и/или акрилнитрила, обычно исключительно в таком объеме являются инертными, что в рамках способа проведения циркуляции обеспечивает естественный выпуск С2-УВ, содержащихся в газовой смеси 2. Как этан, так и этилен при обычных условиях частичного окисления пропилена и/или окисления в аммиачной среде достаточным способом окисляют до получения ацетонитрила, ацетальдегида и/или уксусной кислоты, что идет с отделением целевого продукта, как правило, достаточным способом выпуск C2-УВ в форме ацетонитрила, уксусной кислоты и/или ацетальдегида (которые все более похожи на целевой продукт, чем предшественники С2-УВ).

Таким образом, согласно изобретению предоставляют способ получения, по меньшей мере, одного целевого продукта Р путем частичного окисления и/или окисления в аммиачной среде пропилена, при котором

а) предварительно очищенный пропан превращают на первой стадии реакции в присутствии и/или при исключении молекулярного кислорода, по меньшей мере, одного дегидрирования из группы, включающей гомогенное дегидрирование, гетерогенное каталитическое дегидрирование, гомогенное оксидегидрирование и гетерогенное каталитическое оксидегидрирование, причем получают газовую смесь 1, содержащую не превращенный пропан и образованный пропилен, и

b) при необходимости, из общего количества или из частичного количества газовой смеси 1, от содержащихся в ней составляющих, отличающихся от пропана и пропилена, отделяют частичное или общее количество и/или превращают в другие соединения, и причем получают газовую смесь 1', содержащую пропан и пропилен, и на, по меньшей мере, одной следующей стадии реакции

c) газовую смесь 1, или газовую смесь 1', или смесь из образованной газовой смеси 1' и оставшейся газовой смеси 1 в качестве составляющей газовой смеси 2 подвергают гетерогенному каталитическому газофазному частичному окислению и/или частичному газофазному окислению в аммиачной среде пропилена, содержащегося в газовой смеси 1 и/или газовой смеси 1', причем получают газовую смесь 3, содержащую, по меньшей мере, один целевой продукт Р,

d) на, по меньшей мере, одной стадии отделения из газовой смеси 3 отделяют целевой продукт и от при этом оставшегося остаточного газа, по меньшей мере, пропан возвращают на первую стадию реакции, который отличается тем,

что предварительно очищенный пропан из необработанного пропана, который содержит

≥90% масс. пропана,

≤99% масс. пропана и пропилена (часто ≤98% масс., или ≤97% масс., или ≤96% масс., или ≤95% масс.),

≥100 масс. чнм углеводородов, имеющих 2 атома углерода, и

≤100 масс. чнм углеводородов, имеющих 4 атома углерода,

получают при условии, что необработанный пропан переводят в ректификационную колонну (как правило, имеющую эффективно разделенные встроенные элементы) и выше места подачи берут очищенный пропан при условии, что содержание углеводородов, имеющих 2 атома углерода, в % масс., в расчете на содержащийся пропан, в очищенном пропане составляет не менее чем 80% соответствующего содержания в необработанном пропане, и содержание углеводородов, имеющих 4 атома углерода, в % масс., в расчете на содержащийся пропан, в очищенном пропане составляет самое большее 50% соответствующего содержания в необработанном пропане.

В предложенном согласно изобретению способе необработанный пропан, как правило, содержит ≥200 масс. чнм С2-УВ, часто ≥300 масс. чнм С2-УВ, многократно ≥400 масс. чнм С2-УВ, или ≥500 масс. чнм С2-УВ, часто ≥600 масс. чнм С2-УВ, или ≥700 масс. чнм С2-УВ и, при необходимости, ≥800 масс. чнм С2-УВ, или ≥900 масс. чнм С2-УВ, или ≥1000 масс. чнм С2-УВ.

Разумеется, в предложенном согласно изобретению способе сырой пропан также может содержать ≥1200 масс. чнм С2-УВ, или ≥1400 масс. чнм С2-УВ, или ≥1600 масс. чнм С2-УВ, или ≥1800 масс. чнм С2-УВ, или ≥2000 масс. чнм С2-УВ. Возможные содержания С2-УВ, в применяемом согласно изобретению сыром пропане также может составлять ≥3000 масс. чнм, или ≥5000 масс. чнм, или ≥7000 масс. чнм, или также ≥10000 масс. чнм. Согласно определению содержание С2-УВ в применяемом согласно изобретению сыром пропане необходимым способом находится ниже 10% масс., часто при значениях ≤8% масс., многократно при значениях ≤7% масс., или ≤6% масс., или ≤5% масс.

Обычно, по меньшей мере, 90% масс., многократно, по меньшей мере, 92% масс., или, по меньшей мере, 94% масс., или, по меньшей мере, 96% масс., или, по меньшей мере, 98% масс., или, по меньшей мере, 99% масс. содержания С2-УВ в необработанном пропане выпадают на этан и этилен. Содержание ацетилена находится, в расчете на общее количество С2-УВ, содержащегося в сыром пропане, часто при значениях ≤1% масс., многократно при значениях ≤0,5% масс., и часто при значениях ≤0,3% масс., или ≤0,1% масс.

Часто от содержащегося в сыром пропане общего количества С2-УВ, по меньшей мере, 50% масс., многократно, по меньшей мере, 60% масс., часто, по меньшей мере, 70% масс., часто, по меньшей мере, 80% масс., и частично, по меньшей мере, 90% масс., выпадает на этан.

Содержание этилена в сыром пропане во многих случаях, в расчете на общее количество содержащегося углеводорода, может составлять, однако, до 50% масс.

Как правило, в предложенном согласно изобретению способе сырой пропан содержит ≥200 масс. чнм С4-УВ, часто ≥300 масс. чнм С4-УВ, многократно ≥400 масс. чнм С4-УВ, или ≥500 масс. чнм С4-УВ, часто ≥600 масс. чнм С4-УВ, или ≥700 масс. чнм С4-УВ и, при необходимости, ≥800 масс. чнм С4-УВ, или ≥900 масс. чнм С4-УВ, или ≥1000 масс. чнм С4-УВ.

Разумеется, в предложенном согласно изобретению способе необработанный пропан также может содержать ≥1200 масс. чнм С4-УВ, или ≥1400 масс. чнм С4-УВ, или ≥1600 масс. чнм С4-УВ, или ≥1800 масс. чнм С4-УВ, или ≥2000 масс. чнм С4-УВ.

Возможные содержания С4-УВ в применяемом согласно изобретению сыром пропане также могут составлять ≥3000 масс. чнм, или ≥5000 масс. чнм, или ≥7000 масс. чнм, или также ≥10000 масс. чнм. Согласно определению содержание С4-УВ в применяемом согласно изобретению необработанном пропане необходимым способом находится ниже 10% масс., часто при значениях ≤8% масс., многократно при значениях ≤7% масс., или ≤6% масс., или ≤5% масс.

В многочисленных случаях, по меньшей мере, 80% масс., многократно, по меньшей мере, 90% масс., или, по меньшей мере, 92% масс., или, по меньшей мере, 94% масс., или, по меньшей мере, 96% масс. содержания С4-УВ в сыром пропане выпадает на бутан (н-бутан и изо-бутан). Из содержащегося в сыром пропане бутана, как правило, ≥50% масс., часто ≥60% масс., многократно ≥70% масс. выпадает на изо-бутан. Соответственно относящееся содержание н-бутана в большинстве случаев находится при ≥10% масс.

Общее содержание бутенов, в расчете на общее количество С4-УВ, содержащегося в сыром пропане, находится часто при значениях ≤1% масс., многократно при значениях ≤0,5% масс., и часто при значениях ≤0,3% масс. или ≤0,1% масс.

Однако обычно сырой пропан содержит ≥10% масс. чнм бутенов.

Содержание предварительно очищенного пропана к изо-бутану составляет ≤1000 масс. частей на млн., в частности ≤100 масс. частей на млн.

Сырой пропан также содержит углеводороды, имеющие пять и более атомов углерода, так что их при предложенной согласно изобретению ректификационной предварительной очистке отделяют вместе с углеводородами, имеющими 4 атома углерода. Как правило, общее содержание С≥5-УВ в сыром пропане находится характерно выше содержания С4 сырого пропана (обычно менее чем 50% масс. содержания С4-УВ или еще меньше). Подобное также подходит для метана, при необходимости, содержащегося в сыром пропане. Однако с различием, что его участь по существу равняется тому С2-УВ (т.е. согласно изобретению выпуск С2-УВ, как правило, в соответствующем способе также является выпуском C1-УВ).

Часто общее содержание C≥5-УВ и метана (но также и оба индивидуальных содержания) в необработанном пропане находится при значениях ≤0,5% масс., или ≤0,3% масс., или ≤0,1% масс.

Согласно изобретению предпочтительно предложенный согласно изобретению способ проводят таким образом, что относящееся к возникшему пропану содержание углеводородов, имеющих 4 атома углерода, в % масс. в очищенном пропане составляет максимум 40%, предпочтительно максимум 30%, еще лучше максимум 20%, особенно предпочтительно максимум 10% и в высшей степени предпочтительно максимум 5% или максимум 1% соответствующего содержания в сыром пропане.

Кроме того, предположенный согласно изобретению способ проводят предпочтительно таким образом, что относящееся к содержащемуся пропану содержание углеводородов, имеющих 2 атома углерода, в % масс. в очищенном пропане составляет не менее чем 85%, предпочтительно не менее чем 90%, особенно предпочтительно не менее чем 95% масс., еще лучше не менее чем 100% и в высшей степени предпочтительно более чем 100% (как правило, не более чем 110% и в большинстве случаев не более чем 105%) соответствующего содержания в сыром пропане. То есть в высшей степени предпочтительно предложенный согласно изобретению способ проводят таким образом, что очищенный пропан содержит обогащенный углеводород, имеющий 2 атома углерода, в расчете на содержащийся в нем пропан, по сравнению с равным образом относящимся содержанием углеводородов, имеющих 2 атома углерода, в сыром пропане. Согласно изобретению основанием для вышеупомянутого является уже описанный естественный выпуск для С2-УВ в рамках предложенного согласно изобретению способа циркуляции.

Согласно изобретению далее благоприятно, если предложенную согласно изобретению ректификационную предварительную очистку сырого пропана проводят таким образом, что изъятый при этом из ректификационной колонны очищенный пропан обладает как содержанием изо-бутана, так и содержанием С4-УВ ≤1000 масс. ч.н.млн., или ≤900 масс. ч.н.млн., или ≤ 800 масс. ч.н.млн, или ≤700 масс. ч.н.млн., или предпочтительно ≤600 масс. ч.н.млн., еще лучше ≤500 масс. ч.н.млн., или ≤ 400 масс. ч.н.млн., или ≤300 масс. ч.н.млн. и еще лучше ≤200 масс. ч.н.млн. Во многих случаях содержание предложенного согласно изобретению предварительно очищенного пропана к изо-бутану составляет, однако, ≥100 масс. ч.н.млн.

В пределах ректификационной колонны, применяемой для предложенного согласно изобретению предварительного отделения, подводят друг к другу нисходящую жидкую фазу (флегму) и восходящую паровую фазу в противотоке. Вследствие температурных и концентрационных градиентов, возникающих между потоками веществ, происходит теплообмен и массообмен, которые обуславливают желаемое разделение веществ. Как правило, для увеличения поверхности массообмена в ректификационной колонне находятся эффективно разделенные встроенные элементы. В качестве таких встроенных элементов для предложенного согласно изобретению способа применяют, в принципе, эффективно разделенные встроенные элементы любого вида. Это могут быть, например, насадки, засыпки наполнителей и/или тарелки для массообмена любого вида. Тарелки для массообмена, на которых равновесие, господствующее между жидкостью и восходящим паром, обозначают как теоретическую тарелку. Данное понятие можно переносить на все другие подходящие для ректификаций в противотоке, эффективно разделенные встроенные элементы (например, насадки и засыпки наполнителей). Поэтому в данном документе в целесообразном способе вообще говорят о теоретических разделительных стадиях. Причем в качестве теоретической разделительной стадии определяют ту единицу объема, которая способствует обогащению или обеднению соответственно термодинамического равновесия.

Согласно изобретению предпочтительно эффективно разделенными встроенными элементами являются тарелки для массообмена. В качестве таких для предложенного согласно изобретению способа применяют сетчатые тарелки (например, такие с принудительным ведением жидкости и такие без принудительного ведения жидкости (например, все, описанные в немецкой заявке на патент DE-A 10347664)), а также особенно предпочтительно клапанные тарелки. Под клапанными тарелками в данном документе должны пониматься тарелки с перекрестным потоком, которые имеют отверстия на тарелке с тарельчатыми клапанами, балластными клапанами или подъемными клапанами с ограниченным подъемом (поплавковыми клапанами), которые приспосабливают размер переходного отверстия пара к соответствующей нагрузке колонны. Восходящий газовый поток отклоняется, течет параллельно тарелке в запруженную флегму и образует фонтанирующий слой. Армированные сливные трубы ведут флегму от тарелки к тарелке. Часто они представлены двухпоточными. Но также они могут быть представлены трехпоточными и многопоточными (например, четырехпоточными).

Подача тепла, необходимая для предложенной согласно изобретению ректификации, происходит целесообразным способом, например, через расположенный внутри и/или снаружи теплообменник обычной конструкции и/или с помощью двустенного отопления. Часто применяют расположенный снаружи циркуляционный выпарной аппарат с естественной или принудительной циркуляцией.

Согласно изобретению является возможным применение нескольких в ряд или параллельно подключенных выпарных аппаратов. В качестве теплоносителя можно применять, например, водяной пар, который возникает в рамках теплоотдачи при частичном окислении в газовой фазе обычно естественным образом.

Как правило, предложенная согласно изобретению постановка задачи в рамках предложенной согласно изобретению предварительной очистки необработанного пропана достигается при применении только одной ректификационной колонны, которая обладает, по меньшей мере, 5 теоретическими стадиями разделения, часто, по меньшей мере, 8 теоретическими стадиями разделениями, многократно, по меньшей мере, 10 теоретическими стадиями разделения и часто, по меньшей мере, 14 теоретическими стадиями разделения. Однако обычно необходимо не более чем 25 теоретических стадий разделения, часто не более чем 23 теоретические стадии разделения и многократно не более чем 21 теоретическая стадия разделения. Во многих случаях число теоретических стадий разделения находится при 15-20, например при 18.

На основе сравнительно низкого числа необходимых стадий разделения (сырой пропан содержит другой, отличный от пропана, С3-УВ в качестве составляющих (например, пропилен), в пределах С3-УВ в рамках предложенной согласно изобретению предварительной очистки в основном не происходит никакого отделения; такое также не требуется, так как пропилен является требующимся реагентом в газовой смеси 2; циклопропан является обычно, в крайнем случае, в пренебрежимых количествах составляющим необработанного пропана), предложенный согласно изобретению способ можно проводить без чрезмерных конструктивных расходов при давлениях верхней части (в ректификационной колонне) ≥5 бар. То есть согласно изобретению давление в верхней части может находиться ≥7 бар, или ≥9 бар, или ≥11 бар, или ≥13 бар, или ≥15 бар. Однако обычно давление в верхней части находится при значениях ≤25 бар, или ≤23 бар, или ≤21 бар.

На основе вышеназванных соотношений давления в предложенном согласно изобретению способе температура в нижней части колонны обычно находится при значениях ≤100°С. Согласно изобретению благоприятные температуры нижней части колонны составляют от 40 до 90°С, предпочтительно от 50 до 90°С и особенно предпочтительно от 60 до 80°С. Таким образом, сравнительно низкие температуры нижней части колонны обеспечивают сравнительно низкое количество образования отложений или образования кристаллической корочки (образование осадка, полимеры) в нижней области колонны.

Предварительно очищенный пропан можно изымать как в верхней части ректификационной колонны, так и через боковые заборы из ректификационной колонны. Часто такие заборы происходят жидкими (например, через низ трубы для отвода газов). В случае боковых заборов выше места забора находится, как правило, самое большее еще до 2 теоретических стадий разделения.

На основе вышеназванных соотношений давления в предложенном согласно изобретению способе обычно достаточно охлаждения водой конденсатора верхней части (который в том числе производит флегму). При этом согласно изобретению целесообразно речь идет о непрямом кожухотрубном теплообменнике или о пластинчатом теплообменнике, который надевают на ректификационную колонну или можно встраивать в ректификационную колонну. В обычном способе температуры охлаждающей воды, проводимой через теплообменник (добавляемой к конденсатору верхней части), составляет ≥0°С и ≤40°С. То есть обычные температуры охлаждающей воды находятся при ≥5°С и ≤35°С, или ≥10°С и ≤30°С. Часто применяют температуру охлаждающей воды 20°С.

Как правило, конденсатор верхней части имеет вентиляцию, которая способствует выпуску с большим трудом способных к конденсации составляющих необработанного пропана, таких как, например, N2, CO2 и т.д.

Соотношение из количества (кг/ч) флегмы, возвращаемой в верхнюю часть колонны, к количеству необработанного пропана, добавляемого в ректификационную колонну при предложенном согласно изобретению способе предварительной очистки в обычном способе составляет от 1 до 2,5, часто от 1,5 до 2,5 и часто от 1,5 до 2,0.

Согласно изобретению особенно предпочтительно образование флегмы проводят таким образом, что частичное количество относительно этого конденсируемой газовой фазы остается газообразным, так что предварительно очищенный пропан, необходимый для предложенного согласно изобретению способа на первой стадии, можно добавлять непосредственно изъятым из ректификационной колонны в газообразной форме (газообразный верхний или боковой забор).

Подачу сырого пропана в ректификационную колонну при предложенном согласно изобретению способе технологически целесообразно во всех случаях проводят таким образом, что, по меньшей мере, одна теоретическая стадия разделения находится выше места подачи и, по меньшей мере, одна теоретическая стадия разделения - ниже места подачи. Как правило, число теоретических стадий разделения выше места подачи (ZO) должно быть больше, чем число теоретических стадий разделения ниже места подачи (ZU).

Часто соотношение ZO к ZU при предложенном согласно изобретению способе составляет от 1,1 до 2, часто от 1,1 до 1,5 и многократно от 1,1 до 1,3.

Преимущественно из С4-УВ (прежде всего н-бутана и изо-бутана) состоящую нижнюю часть колонны непрерывно извлекают из ректификационной колонны и технологически целесообразно добавляют к вещественному следующему применению (например, получению синтез-газа, частичному окислению, горению). В наиболее простом способе такое вещественное следующее применение выглядит, например, таким образом, что кубовая жидкость в виде совместной подачи (к парафиновым углеводородам) подводят в крекинг-печь (например, паровую крекинг-установку и/или крекинг-установку для рафинирования), в котором путем термического расщепления парафиновых углеводородов получают низшие насыщенные и ненасыщенные углеводороды (например, С3-УВ и С4-УВ) и отделяют ректификационным способом в так называемых колоннах с делителем (сравни, например, патент США 3392216). В таком способе кубовую жидкость применяют далее, можно проводить предложенное согласно изобретению ректификационное предварительное отделение особенно простым способом со сравнительно в этом отношении незначительной остротой, что кубовая жидкость содержит еще до 30% масс. С3-УВ (обычно содержание этого С3-УВ составляет ≤20 или ≤10% масс.). Если добиваются альтернативного вещественного следующего применения, то кубовая жидкость, как правило, более сильно обеднена С3-УВ. Данное обеднение может происходить при необходимости также путем ректификационной обработки кубовой жидкости во второй ректификационной колонне, как это описывают в немецкой заявке на патент DE-A 2413463. При этом получают следующий согласно изобретению применяемый предварительно очищенный пропан.

Предпочтительно применяемую согласно изобретению ректификационную колонну, включая эффективно разделенные тарелки для массообмена, предпочтительно делают из высококачественной стали. Целесообразно ректификационную колонну можно теплоизолировать снаружи материалами, такими как, например, стекловатой или минеральной ватой, жесткими пенопластами, пробкой или Armaflex®.

Если в ректификационной колонне применяют насадки и/или засыпки наполнителей в качестве эффективно разделенных встроенных элементов, то они могут состоять, например, из колец, спиралей, седел, колец Рашига, колец Интас или колец Паля, седел Берля или Инталокс, топ-пак или оплеток. Конечно, также ректификационная колонна может содержать все названные в данном документе возможные колоночные встроенные элементы в смешанной форме.

Потеря давления через ректификационную колонну находится обычно при значениях ≤1 бар. Подача сырого пропана в ректификационную колонну происходит технологически целесообразно таким образом, что сырой пропан при этом находится жидким до, по меньшей мере, 95% масс., предпочтительно до, по меньшей мере, 97% масс., или до, по меньшей мере, 99% масс. Температура жидкого сырого пропана может при этом соответствовать такой температуре, которая возникает на месте подачи в пределах ректификационной колонны (термостатирование может происходить, например, путем теплообмена с окружающим воздухом). Но также они могут находиться в пределах данной температуры. Обычно подача сырого пропана в ректификационную колонну происходит через устройство для снижения давления (например, дроссель).

Как правило, в рамках предложенной согласно изобретению предварительной очистки получают применяемый согласно изобретению предварительно очищенный пропан, который обычно состоит до, по меньшей мере, 99% масс., предпочтительно до, по меньшей мере, 99,5% масс., особенно предпочтительно до, по меньшей мере, 99,7% масс., в высшей степени предпочтительно до, по меньшей мере, 99,9% масс. и лучше всего до, по меньшей мере, 99,95% масс. или до, по меньшей мере, 99,99% масс. из пропана, пропилена, этана и этилена. В обычном способе часть С2-УВ составляет ≤5% масс., часто ≤3% масс., многократно ≤2% масс., часто ≤1% масс. и иногда ≤0,5% масс. (в большинстве случаев она находится, однако, при ≥0,1% масс.). Как правило, от этого ≥50% масс., часто ≥60% масс., часто ≥80% масс., или ≥90% масс., или ≥95% масс., или ≥98% масс., или ≥99% масс. выпадает на этан.

Данный предварительно очищенный пропан можно затем использовать далее согласно изобретению. Это может происходить, например, как описывают в документах немецкой заявке на патент DE-A 10245585, немецкой заявке на патент DE-A 10246119, международной заявке на патент WO 01/96270, патенте США 3161670, немецкой заявке на патент DE-A 3313873, международной заявке на патент WO 01/96271, международной заявке на патент WO 03/011804, международной заявке на патент WO 03/076370, немецкой заявке на патент DE-A 10316039, немецкой заявке на патент DE-A 102004032129, европейской заявке на патент ЕР-А 117146, международной заявке на патент WO 04/031106, немецкой заявке на патент DE-A 10316039, немецкой заявке на патент DE-A 19508558, немецкой заявке на патент DE-A 19837520, немецкой заявке на патент DE-A 19837519, немецкой заявке на патент DE-A 19837517, международной заявке на патент WO 97/36849, европейской заявке на патент ЕР-А 1106598, европейской заявке на патент ЕР-А 274681, европейской заявке на патент ЕР-А 731077, немецкой заявке на патент DE-A 102005009885, немецкой заявке на патент DE-A 102005009891 и немецкой заявке на патент DE-A 102004003212.

При этом под оксидегидрированием пропана в данном документе понимают дегидрирование, которое вызывают присутствующим кислородом и при котором промежуточно не образуется никакого свободного водорода или является доказуемым. В отличие от обычного дегидрирования, которое протекает эндотермически, тепловой эффект оксидегидрирования является экзотермическим. Оксидегидрирование пропана можно также проводить при воздействии повышенной температуры как гомогенное (то есть без присутствия, например, твердого катализатора; сравни, например, патент США 3798283), так и гетерогенное каталитическое (например, на твердых катализаторах; сравни, например, немецкие заявки на патент DE-A 2058054 и DE-A 19530494). Часто обе реакции протекают параллельно. Подобное имеет значение по существу для обычного дегидрирования, при котором стадия дегидрирования происходит без активного общего действия кислорода (сравни, например, европейскую заявку на патент ЕР-А 731077 и международную заявку на патент WO 01/96270). То есть в виде первичного побочного продукта здесь возникает водород, а не вода, как в случае оксидегидрирования. Во вторичной реакции образованный молекулярный водород может, конечно, частично или полностью сжигаться.

Под полным окислением пропилена в данном документе понимают, что углерод, содержащийся в целом в пропилене, превращают в оксиды углерода (СО, СO2). Все от этого отличные превращения пропилена при реактивном воздействии молекулярного кислорода объединяют в данном документе с понятием частичное окисление. Дополнительное реактивное воздействие аммиака означает окисление в аммиачной среде. При подходящем выборе содержания аммиака проходят параллельное наслаивание частичного окисления и окисления в аммиачной среде (сравни немецкую заявку на патент DE-A 10245585). В данном документе предпочтительными продуктами частичного окисления пропилена и/или окисления пропилена в аммиачной среде являются акролеин, акриловая кислота, оксид пропилена и акрилнитрил.

В качестве окислителя газовая смесь 2 содержит молекулярный кислород, который может присутствовать в газовой смеси 2, например, в чистой форме или в смеси с газами (например, в качестве воздуха), остающимися по существу инертными относительно частичного окисления/окисления в аммиачной среде. Часто реагенты в газовой смеси 2 также по основаниям теплоотвода и по основаниям надежного проведения реакции разбавляют, по меньшей мере, одним инертным газом (например, N2, H2O, СО, СO2, насыщенные, например, углеводороды, имеющие от 1 до 5 атомов углерода (например, согласно немецкой заявке на патент DE-A 1924431 и европейской заявке на патент ЕР-А 293224), Не и/или Аr и т.д.).

Все осуществления в данном документе затем, в частности, подтверждаются, если частичное окисление пропилена, содержащегося в газовой смеси 2, является частичным окислением пропилена до акролеина и/или акриловой кислоты.

При этом газовая смесь 2 предпочтительно имеет следующие содержания:

от 6 до 9% масс. пропилена,

от 8 до 18% масс. молекулярного кислорода,

от 6 до 35% масс. пропана и

от 32 до 72% масс. молекулярного азота.

Молярное соотношение V1 пропана, содержащегося в газовой смеси 2, к пропилену, содержащемуся в газовой смеси 2, составляет при этом согласно изобретению благоприятно от 1 до 4. Молярное соотношение V2 молекулярного азота, содержащегося в газовой смеси 2, к молекулярному кислороду, содержащемуся в газовой смеси 2, составляет при этом согласно изобретению целесообразно от 2 до 6. Молярное соотношение V3 молекулярного кислорода, содержащегося в газовой смеси 2, к пропилену, содержащемуся в газовой смеси 2, составляет при этом согласно изобретению предпочтительно от 1,3 до 2,4.

Кроме того, известно, что в смысле предотвращения нежелательного полного сгорания пропилена при частичном окислении и/или окислении в аммиачной среде в основном благоприятно, если содержание пропана в газовой смеси 2 является сравнительно ограниченным. Согласно изобретению предпочтительно содержание пропана в газовой смеси 2≤60% масс. или ≤50% масс. Особенно благоприятными являются содержания пропана в газовой смеси 2 от 20 до 40% масс., например приблизительно 30% масс.

Если из вида упускают содержание аммиака, совместно применяемого для получения нитрила (то есть его не учитывают также в основе отношения для % масс.), то для предложенного согласно изобретению способа, как правило, подходят такие газовые смеси 2, которые содержат:

от 7 до 15% масс. O2,

от 5 до 10% масс. пропилена,

от 15 до 40% масс. пропана, часто от 25 до 35% масс.,

от 25 до 60% масс. азота, часто от 40 до 60% масс.,

от 1 до 5% масс. суммы из СО, СO2 и Н2O и

от 0 до 5% масс. других составляющих (например, H2).

Впрочем, предложенный согласно изобретению способ можно проводить различными основными вариантами, описанными в уровне техники (сравни, в частности, немецкую заявку на патент DE-A 10245585). То есть в самом простом варианте все реакционные стадии предложенного согласно изобретению способа проводят в одной (единичной) реакционной зоне и в одной, находящейся в ней же, загрузке катализатора, как описывают в европейских заявках на патент ЕР-А 608838, ЕР-А 529853, немецких заявках на патент DE-A 19835248, DE-A 10145958 и DE-A 10145958, а также DE-A 10245585 и приведенных в данных документах, например получение акролеина и/или акриловой кислоты.

При применяемой активной массе загрузки катализатора для этого применяют предпочтительные массы оксидов мультиметаллов, которые содержат следующие комбинации элементов в стехиометрии I:

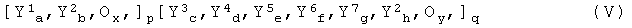

,

,

где

M1 = Те и/или Sb,

М2 = по меньшей мере, один из элементов из группы, включающей Nb, Та, W, Ti, Al, Zr, Cr, Мn, Ga, Fe, Ru, Co, Rh, Ni, Pd, Pt, La, Bi, Ce, Sn, Zn, Si, Na, Li, K, Mg, Ag, Au и In,

b = от 0,01 до 1,

с = > от 0 до 1 и

d = > от 0 до 1,

или состоят из этой комбинации элементов в оксидной форме.

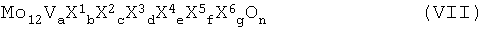

Затем ими являются, в частности, активные массы оксидов мультиметаллов общей стехиометрии II

,

,

причем переменные величины имеют значение, приведенное относительно стехиометрии I, и n = числу, которое определяют через валентность и множество отличающихся от кислорода элементов в (II).

Согласно изобретению предпочтительным является М1=Те и М2=Nb, Та, W и/или Ti.

Предпочтительно М2=Nb. Стехиометрический коэффициент b составляет предпочтительно от 0,1 до 0,6. В соответствующем способе предпочтительная область для стехиометрических коэффициентов с составляет от 0,01 до 1 или от 0,05 до 0,4 и благоприятные значения для d составляют от 0,01 до 1 или от 0,1 до 0,6.

Предпочтительно активная масса оксидов мультиметаллов стехиометрии II имеет кристаллическую структуру и свойства поверхности, описанные в немецкой заявке на патент DE-A 10245585. Описанные активные массы оксидов мультиметаллов можно формировать как таковые (то есть в форме порошка) или до подходящих геометрий (сравни, например, оболочечные катализаторы немецкой заявки на патент DE-A 10051419, а также применяют геометрические варианты немецкой заявки на патент DE-A 10122027) для однозонной формы предложенного согласно изобретению способа (исключая стадию разделения). Они подходят, в частности, для получения акролеина и/или акриловой кислоты, а также для получения акрилнитрила. Основой для данного однозонного способа действия является то, что используемые катализаторы могут катализировать все реакционные стадии предложенного согласно изобретению способа.

Согласно изобретению существенно, что при описанном однозонном способе действия этан и этилен частично окисляют и/или окисляют в аммиачной среде в предложенном согласно изобретению способе до ацетонитрила, ацетальдегида и/или уксусной кислоты.

Описанный однозонный способ действия можно проводить как в неподвижном слое катализатора, так и в псевдоожиженном слое катализатора или подвижном слое (движущемся слое). Соответствующие описания способа находятся в документах уровня техники. Если предложенный согласно изобретению способ осуществляют, например, для получения акриловой кислоты в однозонном способе действия в качестве реакции в неподвижном слое, то целесообразным способом проведение происходит в кожухотрубчатом реакторе, чьи контактные трубы загружены катализатором. Вокруг контактных труб обычно проводят жидкость в качестве теплоносителя, как правило, солевой расплав. Альтернативно также можно применять термопластинчатый реактор, причем загрузка катализатора происходит в виде ровного расположения между охлаждающими пластинами.

Реакционную газовую смесь проводят, наблюдая через реактор, в контактных трубах либо в прямотоке, либо в противотоке к солевой ванне. Солевая ванна сама может осуществлять чистое параллельное течение относительно контактных труб. Но также и, разумеется, может быть наслоено поперечное течение. В целом солевая ванна также может осуществлять течение вокруг контактных труб, которое проводят только, наблюдая через реактор, в прямотоке или в противотоке к реакционной газовой смеси. Кожухотрубчатые реакторы, подходящие для предложенного согласно изобретению способа, описывают, например, в документах европейских заявках на патент ЕР-А 700714 и ЕР-А 700893.

Различные возможные составы исходных смесей реакционных газов для однозонного варианта предложенного согласно изобретению способа можно взять из уровня техники, приведенного в связи с данным вариантом способа. Для получения акриловой кислоты состав исходной смеси реакционных газов в обычном способе передвигается в пределах следующих рамок (молярных соотношений):

Пропан:кислород:Н2O:другие составляющие (прежде всего инертные газы для разбавления)=1:(0,1-10):(>0-50):(>0-50).

Предпочтительно вышеназванное соотношение составляет 1:(0,5-5):(1-30):(1-30).

Вышеназванные области имеют значение, в частности, тогда, когда в качестве других составляющих используют преимущественно молекулярный азот. Реакционная температура составляет обычно от 250 до 550°С (условия для окисления в аммиачной среде сравниваются, отказываются от того, что реакционная газовая смесь включает дополнительно аммиак (сравни, например, европейскую заявку на патент ЕР-А 529853)).

Нагрузка загрузки катализатора с неподвижным слоем катализатора пропаном может составлять при однозонном варианте предложенного согласно изобретению способа, например, от 10 до 500 Нл/л (неподвижный слой)*ч. Нагрузка исходной смеси реакционного газа находится часто в области от 100 до 10000 Нл/л·ч, многократно в области от 500 до 5000 Нл/л·ч.

Рекомендуемые для однозонного образа действия активные массы оксидов мультиметаллов в предложенном согласно изобретению способе можно применять, разумеется, также в форме, разбавленной с тонкоизмельченными, например, коллоидальными материалами, такими как диоксид кремния, диоксид титана, оксид алюминия, оксид циркония и оксид ниобия.

При этом соотношение масс для разбавления может составлять до 9 (разбавитель):1 (активная масса). То есть возможное соотношение масс для разбавления составляет, например, 6 (разбавитель):1 (активная масса) и 3 (разбавитель):1 (активная масса). При этом введение разбавителя может происходить согласно немецкой заявке на патент DE-A 10122027 перед или после кальцинации. Разумеется, для предложенного согласно изобретению однозонного образа действия можно применять также и другие системы катализаторов, такие как, например, описывают в японской заявке на патент JP-A 3170445. Если предложенный согласно изобретению способ осуществляют в реакционной зоне, существует один из случаев, при котором газовая смесь 1 и газовая смесь 2 являются идентичными.

Согласно изобретению предпочтительно предложенный согласно изобретению способ осуществляют в более чем одной реакционной зоне, как, например, описывают в европейских заявках на патент ЕР-А 938463, ЕР-А 117146, немецкой заявке на патент DE-A 3313573, английской заявке на патент GB-A 2118939, патенте США 3161670, международной заявке на патент WO 01/96270, европейской заявке на патент ЕР-А 731077, немецких заявках на патент DE-A 19837520, DE-A 19837517, DE-A 19837519, DE-A 19837518, DE-A 19837520, DE-A 10131297 и DE-A 10211275.

При этом более чем одна реакционная зона имеет в виду, в первую очередь, что проводят, по меньшей мере, одну реакционную стадию предложенного согласно изобретению способа при условиях, которые можно выбрать, по меньшей мере, частично независимо от той, по меньшей мере, одной другой реакционной стадии в пределах предложенного согласно изобретению способа, или, однако, только во вторую очередь, что в пределах одной и той же реакционной стадии вдоль реакционного пути осуществляются, по меньшей мере, частично независимо друг от друга реакционные условия (последнее случается, например, тогда, когда для одной реакционной стадии применяют так называемые многозонные образы действия (с независимо друг от друга регулируемыми температурными зонами), как, например, описывают в немецких заявках на патент DE-A 19948241, DE-A 19927624, DE-A 19910508, DE-A 19910506 и DE-A 19948248). To есть предложенный согласно изобретению способ включает, например, две реакционные стадии, таким образом, для первой реакционной стадии применяют, например, один другой катализатор или другую загрузку катализатора, чем для второй реакционной стадии. Или можно было подходить таким образом, что при применении идентичных катализаторов или загрузок катализаторов для обеих реакционных стадий можно выбирать и регулировать реакционные температуры для обеих реакционных стадий независимо друг от друга. Конечно, и то и другое также можно применять наслоенным.

Преимущество многозонного образа действия основывается на том, что он в принципе способствует улучшенному приспосабливанию реакционных условий к требованиям отдельных реакционных стадий предложенного согласно изобретению способа.

Данное преимущество хорошо известно из гетерогенного катализированного частичного окисления в газовой фазе пропилена до акриловой кислоты с молекулярным кислородом.

Оно протекает вдоль реакционных координат, следующих друг за другом вдоль реакционных координат, в принципе, в две стадии, из которых первая приводит к получению акролеина и вторая - от акролеина к получению акриловой кислоты.

Данное течение реакции известным образом открывает возможность осуществить предложенное согласно изобретению частичное окисление пропилена, содержащегося в газовой смеси, в две последовательно расположенные зоны окисления, причем в каждой из обеих зон окисления можно согласовать оптимизирующим способом используемый окислительный катализатор (данная возможность согласования также разрешает остановить частичное окисление пропилена на уровне акролеина и отделить акролеин). Таким образом, для первой зоны окисления (пропилен→акролеин), как правило, предпочтителен катализатор на основе комбинации элементов Mo-Bi-Fe содержащих оксидов мультиметаллов, в то время как для второй зоны окисления (акролеин→акриловая кислота) предпочтительны обычные катализаторы на основе комбинации элементов Mo-V содержащих оксидов мультиметаллов (например, также тех, которые рекомендуют в данном документе для однозонного образа действия). В принципе, данные обе реакционные стадии можно проводить также и в единственной реакционной зоне и на единственном катализаторе.

Совершенно универсально при предложенном согласно изобретению способе целесообразным образом первую реакционную стадию проводят в отдельной реакционной зоне.

В случае оксидегидрирования пропана его можно проводить в виде гомогенного и/или гетерогенного катализированного оксидегидрирования пропана до пропилена с молекулярным кислородом в газовой фазе. Причем в качестве источника молекулярного кислорода можно использовать воздух, чистый молекулярный кислород или воздух, обогащенный молекулярным кислородом (в рамках оксидегидрировния происходит обычно частичное окисление С2-УВ; это облегчает соответствующий выпуск после оксидегидрирования).

Реакционную зону формируют в виде гомогенного оксидегидрирования, таким образом, ее можно, в принципе, провести так, как описывают, например, в документах патенте США 3798283, CN-A 1105352, Applied Catalysis, 70(2)1991, с.175-187, Catalysis Today 13, 1992, с.673-678 и в заявке на немецкий патент DE-A 19622331. Целесообразным источником кислорода является воздух. Температуру гомогенного оксидегидрирования выбирают лежащей целесообразно в области от 300 до 700°С, предпочтительно в области от 400 до 600°С, особенно предпочтительно в области от 400 до 500°С. Рабочее давление может составлять от 0,5 до 100 бар, в частности от 1 до 10 бар. Время обработки находится обычно при 0,1, соответственно от 0,5 до 20 секунд, предпочтительно при 0,1, соответственно от 0,5 до 5 секунд.

В качестве реактора можно использовать, например, трубчатую печь или кожухотрубчатый реактор, как, например, противоточная трубчатая печь с дымовым газом в качестве теплоносителя или кожухотрубчатый реактор с солевым расплавом в качестве теплоносителя. Соотношение пропана к кислороду в исходной смеси составляет предпочтительно от 0,5:1 до 40:1, в частности между от 1:1 до 6:1, еще более предпочтительно между от 0:1 до 5:1. Исходная смесь также может включать следующие, предпочтительно инертные (под инертными составляющими в данном документе надо понимать в общем предпочтительно такие составляющие, которые превращаются при относительной реакционной стадии до менее чем 5% масс., предпочтительно до менее чем 3% масс. и особенно предпочтительно до менее чем 1% масс.; в высшей степени предпочтительно они вообще не превращаются) составляющие, такие как вода, диоксид углерода, моноксид углерода, азот, благородные газы, другие углеводороды (например, побочные составляющие, содержащиеся в необработанном пропане), и/или пропилен и т.д., причем при этом речь также может идти о возвращаемых (циркулирующем газе) составляющих.

Дегидрирование пропана формируют в виде гетерогенного катализированного оксидегидрирования, таким образом, его можно, в принципе, провести так, как описывают, например, в документах патенте США 4788371, CN-A 1073893, Catalysis Letters 23 (1994), 103-106, W. Zhang, Gaodeng Xuexiao Huaxue Xuebao, 14 (1993) 566, Z. Huang, Shiyou Huagong, 21 (1992) 592, международной заявке на патент WO 97/36849, немецкой заявке на патент DE-A 19753817, патентах США 3862256, 3887631, немецкой заявке на патент DE-A 19530454, патенте США 4341664, J. of Catalysis 167, 560-569 (1997), J. of Catalysis 167, 550-559 (1997), Topics in Catalysis 3 (1996) 265-275, патенте США 5086032, Catalysis Letters 10 (1991), 181-192, Ind. Eng. Chem. Res. 1996, 35, 14-18, патенте США 4255284, Applied Catalysis A: General, 100 (1993), 111-130, J. of Catalysis 148, 56-67 (1994), V. Cortes Cor-beran und S. Vic Bell6n (Ed.), New Developments in Selective Oxidation II, 1994, Elsevier Science B.V., c. 305-313, 3rd World Congress on Oxidation Catalysis, R.K. Grasselli, S.T. Oyama, A.M. Gaffney and J.E. Lyons (Ed.), 1997, Elsevier Science B.V., c. 375 и сл. Или в немецких заявках на патент DE-A 19837520, DE-A 19837517, DE-A 19837519 и DE-A 19837518. Причем в качестве источника кислорода также можно использовать воздух. Однако часто здесь источник кислорода обладает, по меньшей мере, 90% масс. молекулярного кислорода, и многократно, по меньшей мере, 95% масс. кислорода.

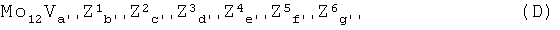

Катализаторы, подходящие для гетерогенного катализированного оксидегидрирования, не подлежат никаким особым ограничениям. Пригодными являются все катализаторы для оксидегидрирования, известные специалисту в данной области, которые в первую очередь окисляют пропан до пропилена. В частности, можно использовать все катализаторы для оксиденидрирования, названные в вышеназванных документах. Подходящими катализаторами являются, например, катализаторы для оксидегидрирования, которые включают оксиды Mo-V-Nb или пирофосфат ванадила, при необходимости с промотором. Благоприятным катализатором для оксидегидрирования является, например, катализатор, который рекомендуют также для однозонного образа действия, который содержит оксид смешанных металлов с Мо, V, Те, О и Х в качестве значимых составляющих, причем Х является, по меньшей мере, одним элементом, выбираемым из ниобия, тантала, вольфрама, титана, алюминия, циркония, хрома, марганца, галлия, железа, рутения, кобальта, родия, никеля, палладия, платины, сурьмы, висмута, бора, индия, кремния, лантана, натрия, лития, калия, марганца, серебра, золота и церия (для этого также сравни европейские заявки ЕР-А 938463 и ЕР-А 167109). Кроме того, особенно пригодными катализаторами оксидегидрирования являются массы оксидов мультиметаллов или катализаторы А немецкой заявки на патент DE-A 19753817 и катализаторы немецкой заявки на патент DE-A 19838312, причем в высшей степени благоприятными являются массы оксидов мультиметаллов или катализаторы А, названные в качестве предпочтительных в первом документе. То есть в качестве активных масс можно применять, в частности, массы оксидов мультиметаллов общей формулы III

причем

М1=Со, Ni, Mg, Zn, Mn, и/или Сu,

М2=W, V, Те, Mb, Р, Cr, Fe, Sb, Ce, Sn и/или La,

а=0,5-1,5,

b=0-0,5,

а также

х = числу, которое определяют через валентность и множество отличающихся от кислорода элементов в (III).

Их получение и формообразование может происходить, как описывают в немецкой заявке на патент DE-A 10245585.

Для гетерогенного катализированного оксидегидрирования пропана реакционная температура предпочтительно находится в области от 200 до 600°С, в частности в области от 250 до 500°С, более предпочтительно в области от 350 до 440°С. Рабочее давление находится предпочтительно в области от 0,5 до 10 бар, в частности от 1 до 10 бар, более предпочтительно от 1 до 5 бар. Как особенно предпочтительное оказывается рабочее давление выше 1 бар, например, от 1,5 до 10 бар. Как правило, гетерогенное катализированное оксидегидрирование пропана происходит на неподвижном слое катализатора. Последний целесообразно засыпают в трубы кожухотрубчатого реактора, как описывают, например, в европейских заявках на патент ЕР-А 700893 и ЕР-А 700714, а также ссылках, приведенных в данных документах. Среднее время обработки смеси реакционного газа в загрузке катализатора находится целесообразно при от 0,5 до 20 секунд. Соотношение пропана к кислороду варьируют с желаемым превращением и селективностью катализатора. Целесообразно оно находится в области от 0,5:1 до 40:1, в частности от 1:1 до 6:1, более предпочтительно от 2:1 до 5:1. Как правило, селективность пропилена уменьшается с повышающимся превращением пропана. Поэтому предпочтительно реакцию от пропана до пропилена проводят таким образом, что достигают относительно низких превращений пропана при высоких селективностях пропилена. Особенно предпочтительно превращение пропана находится в области от 5 до 40% мол., часто в области от 10 до 30% мол. При этом понятие «превращение пропана» означает часть добавляемого пропана (сумма из пропана, содержащегося в предварительно очищенном пропане и, при необходимости, возвращаемом циркулирующем газе, который превращается при простом проходе). Как правило, селективность образования пропилена составляет от 50 до 98% мол., более предпочтительно от 80 до 98% мол., причем понятие «селективность» означает моль пропилена, которые получают на моль превращенного пропана, выраженного в виде молярного процента.

Как правило, исходная смесь, используемая при окислительном дегидрировании пропана, содержит от 5 до 95% мол. пропана (в расчете на 100% мол. исходной смеси). Кроме пропана и кислорода, исходная смесь для гетерогенного катализированного оксидегидрирования может включать также следующие, в частности, инертные составляющие, такие как диоксид углерода, моноксид углерода, азот, благородные газы, другие углеводороды, например побочные составляющие, содержащиеся в сыром пропане, и/или пропилен. Гетерогенное оксидегидрирование также можно проводить в присутствии разбавителей, таких как, например, водяной пар.

Каждую любую последовательность реакторов можно использовать для проведения гомогенного оксидегидрирования или гетерогенного катализированного оксидегидрирования пропана, которое известно специалисту в данной области. Оксидегидрирование можно проводить, например, в единственном реакторе или в каскаде из двух или нескольких реакторов, между которыми, при необходимости, вводят кислород. Также существует возможность практиковать гетерогенное каталитическое оксидегидрирование в комбинации друг с другом.

В основном дегидрирование пропана можно проводить в первой реакционной зоне также как гетерогенное каталитическое дегидрирование пропана при значительном исключении кислорода, как, например, описывают в немецкой заявке на патент DE-A 3313573, международной заявке на патент WO 01/96270, немецких заявках на патент DE-A 10131297 или DE-A 10211275, или как указано ниже.

Так как гетерогенная каталитическая реакция дегидрирования протекает при приросте объема, превращение можно повышать путем понижения парциального давления продукта. Это достигают простым способом, например, путем дегидрирования при пониженном давлении и/или путем примешивания в основном инертных газов для разбавления, таких как, например, водяной пар, который обычно представляет инертный газ для реакции дегидрирования. Добавление воды предпочтительным образом можно применять также, в частности, для того, чтобы защищать те части реакционного аппарата, которые взаимодействуют с сильно восстанавливающей атмосферой (прежде всего при высокой температуре), от коррозионных повреждений, так, например, путем «металлической чистки». Разбавление водой обуславливает в качестве следующего предпочтения, как правило, уменьшение коксования применяемого катализатора, так как водяной пар взаимодействует с образованным коксом по принципу газификации угля. Кроме того, водяной пар можно применять в качестве газа для разбавления в следующей, по меньшей мере, одной зоне для частичного окисления и/или окисления в аммиачной среде (в данном документе в качестве сокращения также, по меньшей мере, одной частичной зоне). Но водяной пар можно отделять также и простым способом частично или полностью из смеси продуктов дегидрирования (например, путем конденсирования), что открывает возможность, при следующем применении полученной, при этом модифицированной, смеси продуктов в, по меньшей мере, одной парциальной зоне повысить часть газа для разбавления N2. Другими разбавителями, подходящими для гетерогенного катализированного дегидрирования пропана, являются, например, СО, метан, этан, СO2, азот и благородные газы, такие как Не, Ne и Аr. Все названные разбавители можно применять или для себя, или в форме самых различных смесей. Это выгодно, что названые разбавители, как правило, являются разбавителями, также пригодными в, по меньшей мере, одной парциальной зоне. В основном, как уже сказано, в соответствующей реакционной зоне предпочтительны инертные разбавители (это значит до менее чем 5% масс., предпочтительно до менее чем 3% масс. и еще лучше до менее чем 1% масс. химически изменяющиеся). В принципе, для гетерогенного катализированного дегидрирования пропана применяют все катализаторы дегидрирования, известные в уровне техники. Их можно грубо разделить на 2 группы. А именно на такие, которые являются окислительной природы (например, оксид хрома и/или оксид алюминия), и на такие, которые состоят из, по меньшей мере, выделенного на одном, как правило, окислительном, носителе, как правило, сравнительно благородного металла (например, платине).

В частности, таким образом можно применять все катализаторы дегидрирования, которые описывают в международной заявке на патент WO 01/96270, европейской заявке на патент ЕР-А 731077, немецких заявках на патент DE-A 10211275, DE-A 10131297, международной заявке на патент WO 99/46039, патенте США 4788371, европейской заявке на патент ЕР-А 705136, международной заявке на патент WO 99/29420, патенте США 4220091, патенте США 5430220, патенте США 5877369, европейской заявке на патент ЕР-А 117148, немецкой заявке на патент DE-A 19937196, немецкой заявке на патент DE-A 19937105, а также немецкой заявке на патент DE-A 19937107. В частности, можно применять как катализатор согласно примеру 1, примеру 2, примеру 3, и примеру 4 немецкой заявки на патент DE-A 19937107.

Причем речь идет о катализаторах дегидрирования, которые содержат от 10 до 99,9% масс. диоксида циркония, от 0 до 60% масс. оксида алюминия, диоксида кремния и/или диоксида титана и от 0,1 до 10% масс., по меньшей мере, одного элемента первой или второй основной группы, элемент третьей подгруппы, элемент восьмой подгруппы Периодической системы элементов, лантан и/или олово, при условии, что сумма массовых процентов равна 100% масс.

Для проведения гетерогенного катализированного дегидрирования пропана можно применять, в принципе, все типы реакторов и варианты способов, известные в уровне техники. Описания таких вариантов способов содержат, например, все относительно катализаторов дегидрирования, а также относительно предложенного согласно изобретению применения предварительно очищенного пропана ссылочные документы уровня техники.

Сравнительно подробное описание согласно изобретению подходящих способов дегидрирования содержит также «Catalytica® Studies Division, Oxidative Dehydrogenation and Alternative Dehydrogenation Processes, Study Number 4192OD, 1993, 430 Ferguson Drive, Mountain View, California, 94043-5272 США».

Характерно для частичного гетерогенного катализированного дегидрирования пропана является то, что оно протекает эндотермически. То есть тепло (энергию), необходимую для установления требуемой реакционной температуры, можно добавлять или к исходной смеси реакционных газов предварительно и/или в течение гетерогенного катализированного дегидрирования.

Кроме того, в частности, для гетерогенных катализированных дегидрирований пропана на основе высоких необходимых реакционных температур обычным является то, что в незначительных количествах образуется высококипящие высокомолекулярные органические соединения, до углерода, которые выделяются на поверхности катализатора и этим же деактивируется. Чтобы минимизировать такое отрицательное побочное явление, можно разбавить водяным паром реакционную газовую смесь, содержащую пропан, проводимый через поверхность катализатора для гетерогенного катализированного дегидрирования при более высокой температуре. Выделившийся углерод частично или полностью удаляют при таких данных условиях по принципу газификации угля.

Другая возможность удалять осажденные соединения углерода состоит в том, чтобы время от времени чрез катализатор дегидрирования при высокой температуре пропускать газ, содержащий кислород, и таким образом, так сказать, сжигать осажденный углерод. Следовательно, но также и возможно значительное подавление образования наслоений углерода тем, что к от гетерогенному катализируемому до дегидрированному пропану добавляют молекулярный водород, прежде чем при высокой температуре проводят через катализатор дегидрирования.

Разумеется, также существует возможность добавлять к от гетерогенному катализируемому до дегидрированному пропану водяной пар и молекулярный водород в смеси. Добавление молекулярного водорода к гетерогенному катализированному дегидрированию пропана также сокращает нежелательное образование аллена (пропадиена), пропина и ацетилена в качестве побочных продуктов.

Поэтому согласно изобретению может быть целесообразно, (так сказать) адиабатическое проведение дегидрирования пропана (например, со сравнительно незначительным превращением пропана). То есть исходную смесь реакционных газов, как правило, вначале нагревают до температуры от 500 до 700°С (сравнительно от 550 до 650°С) (например, путем прямого обогрева окружающей стенки). В штатном режиме затем бывает достаточно единичного адиабатического прохода через слой катализатора, чтобы получить желаемое превращение, причем смесь реакционных газов охлаждают на приблизительно от 30°С до 200°С (в зависимости от превращения и разбавления). Присутствие водяного пара в качестве теплоносителя обращает на себя внимание при аспекте адиабатического режима. Более низкая реакционная температура способствует более продолжительному сроку службы применяемого слоя катализатора.

Принципиальным является гетерогенное катализированное дегидрирование пропана со сравнительно незначительным превращением пропана, проводят ли адиабатически или изотермически, проводят как в реакторе с неподвижным слоем, так и в реакторе с подвижным слоем или кипящим слоем.

Для осуществления предложенного согласно изобретению способа примечательным является то, что, в частности, в адиабатическом режиме достаточно единичного реактора с шахтной печью в качестве реактора с неподвижным слоем, через который аксиально и/или радиально протекает смесь реакционных газов.

Причем в наиболее простом случае речь идет о единичном закрытом реакционном объеме, например емкости, чей внутренний диаметр составляет от 0,1 до 10 м, возможно также от 0,5 до 5 м, и в котором неподвижный слой катализатора наносят на несущее устройство (например, колосниковую решетку). Реакционный объем, загруженный катализатором, который теплоизолирован в адиабатическом режиме, при этом аксиально обтекают горячим, содержащим пропан, реакционным газом. При этом геометрия катализатора может быть как шарообразной, так и кольцевой или в форме штрангов. Так как в этом случае реакционный объем осуществляют через очень выгодный по цене аппарат, являются предпочтительными все геометрии катализаторов, которые имеют особенно низкую потерю давления. Это прежде всего геометрии катализаторов, которые приводят к большим полостям или построены структурированными, например монолиты или элементы, выполненные в виде ячеек. Для осуществления радиального течения реакционных газов, содержащих пропан, реактор может состоять, например, из двух находящихся во внешней оболочке, расположенных концентрически один в другом цилиндрических колосниковых решеток, и загрузка катализатора расположена в их кольцевом зазоре. В адиабатическом случае внешнюю оболочку, при необходимости, снова термически изолируют.

В качестве загрузки катализатора для гетерогенного катализированного дегидрирования пропана со сравнительно низким превращением пропана при единственном проходе пригодны, в частности, катализаторы, описанные в немецкой заявке на патент DE-A 19937107, прежде всего все, например, описанные.

После продолжительного времени работы вышеназванные катализаторы простым способом, например, можно восстановить посредством того, что при температуре на выходе от 300 до 600°С, часто при температуре от 400 до 550°С, вначале на первой стадии восстановления воздух, (предпочтительно) разбавленный азотом и/или водяным паром, проводят через слой катализатора. Нагрузка катализатора восстанавливающим газом при этом может составлять, например, от 50 до 10000 ч-1 и содержание кислорода восстановительного газа от 0,5 до 20% об.

На следующих дальнейших стадиях восстановления при в остальном равных условиях восстановления в качестве восстанавливающего газа можно применять воздух. Технологически целесообразно рекомендуется промывка катализатора перед его восстановлением инертным газом (например, N2).

Затем, как правило, рекомендуют восстановить еще при в остальном равной схеме условий чистым молекулярным водородом (содержание водорода должно составлять ≥1% об.) или молекулярным водородом, разбавленным инертным газом (предпочтительно водяным паром).

Гетерогенное катализированное дегидрирование пропана можно осуществлять со сравнительно низким превращением пропана (≤30% мол.) во всех случаях при равных нагрузках катализатора (как реакционный газ в целом, так и относительно в том же самом содержащемся пропане), как при высоком превращении пропана (>30% мол.). Данная загрузка реакционным газом может составлять, например, от 100 до 10000 ч-1, часто от 300 до 5000 ч-1, то есть многократно приблизительно от 500 до 3000 ч-1.

В частности, изящным способом гетерогенное каталитическое дегидрирование пропана (прежде всего при низком превращении пропана) можно осуществить в решетчатом реакторе.

Он содержит пространственно последовательный более чем один слой катализатора, катализирующий дегидрирование. Число слоев катализатора может составлять от 1 до 20, целесообразно от 2 до 8, но также и от 3 до 6. Слои катализатора расположены последовательно предпочтительно радиально или аксиально. Технологически целесообразно в таком решетчатом реакторе применяют тип неподвижного слоя катализатора.

В самом простом случае неподвижные слои катализатора в реакторе с шахтной печью являются аксиальными, или цилиндрические колосниковые решетки расположены в кольцевых зазорах центрально стоящие одна в другой. Однако также возможно располагать кольцевые зазоры в сегментах один над другим, и газ проводят через радиальный проход в сегменте в следующий вышележащий или нижележащий сегмент.

Целесообразным способом смесь реакционных газов на ее пути от слоя катализатора до следующего слоя катализатора, например, через перевод над ребрами теплообменника, нагреваемого горячими газами, или через проведение через трубы, нагреваемые горючими газами, в решетчатый реактор подвергают промежуточному нагреванию.

Впрочем, если решетчатый реактор работает в адиабатическом режиме, то этого достаточно для превращений пропана ≤30% масс., в частности, при применении катализаторов, описанных в немецкой заявке на патент DE-A 19937107, в частности, примерных вариантов осуществления, смесь реакционного газа приводят в реактор для дегидрирования предварительно нагретой при температуре от 450 до 550°С и поддерживают внутри решетчатого реактора при данной температурной области. То есть общее дегидрирование пропана осуществляют, таким образом, при в высшей степени низких температурах, что оказывается как очень благоприятное для срока службы неподвижных слоев катализатора между двумя восстановлениями.

Еще является подходящим проводить каталитическое дегидрирование автотермически, то есть, например, вышеуказанное описанное промежуточное нагревание прямым путем (автотермический способ действия). Для этого к смеси реакционного газа в ограниченном объеме добавляют молекулярный кислород или уже перед прохождением первого слоя катализатора и/или между следующими слоями катализатора. В зависимости от применяемого катализатора дегидрирования, таким образом, вызывают ограниченное сгорание углеводородов, содержащихся в смеси реакционных газов (таким образом, также происходит систематичное частичное окисление С2-УВ), при необходимости, уже на поверхности катализатора осажденного угля или углеподобных соединений и/или водорода, образованного в течение гетерогенного катализированного дегидрирования пропана и/или добавляемого к смеси реакционных газов (также может быть технологически целесообразно введение в решетчатый реактор слоев катализатора, которые загружены катализатором, который специфически (селективно) катализирует сгорание водорода (и/или углеводорода) (в качестве таких катализаторов применяют, например, такие как в документах патенты США 4788371, 4886928, 5430209, 5530171, 5527979 и 5563314; например, такие слои катализаторов могут быть размещены в решетчатом реакторе альтернативным способом к слоям, содержащим катализатор). Освобождаемое при этом реакционное тепло, таким образом, в известной степени автотермическим способом способствует почти изотермическому режиму работы гетерогенного катализированного дегидрирования пропана. При растущем выбранном времени обработки реакционного газа в слое катализатора возможно, таким образом, дегидрирование пропана при падающей или в основном постоянной температуре, что способствует особенно продолжительному стадийному времени между двумя восстановлениями.

Как правило, вышеуказанная подача кислорода должна проводиться таким образом, что содержание кислорода смеси реакционного газа, в расчете на содержащееся в ней количество пропана и пропилена, составляет от 0,5 до 30% масс. При этом в качестве источника кислорода можно применять как чистый молекулярный кислород или кислород, разбавленный инертным газом, например СО, СO2, N2, благородные газы, в частности, но также и воздух. Полученные газы горения действуют, как правило, дополнительно разбавленными, и вследствие этого содействуют гетерогенному катализированному дегидрированию пропана.

Изотерму гетерогенного катализированного дегидрирования пропана можно улучшить далее тем, что в решетчатом реакторе в пространствах между слоями катализатора устанавливают закрытые, перед их наполнением благоприятно, но не в силу необходимости откачанные, встроенные элементы (например, в форме труб). Такие встроенные элементы можно располагать также в соответствующем слое катализатора. Такие встроенные элементы содержат подходящие твердые вещества или жидкости, которые выпаривают или расплавляют выше определенной температуры, и при этом расходуют тепло и там, где данная температура понижается, снова конденсируют и при этом высвобождают тепло.

Возможность нагревать исходную смесь реакционного газа для гетерогенного катализированного дегидрирования пропана до необходимой реакционной температуры состоит также в том, что часть содержащегося в ней пропана и/или H2 сжигают с помощью молекулярного кислорода (например, на подходящих специфически действующих катализаторах сгорания, например, путем простого перевода или пропускания) и с помощью таким образом высвобожденного тепла сгорания способствуют нагреванию до желаемой реакционной температуры (при этом, как правило, также идет частичное окисление С2-УВ). Полученные продукты сгорания, такие как СO2, Н2O, а также необходимый для сгорания молекулярный кислород, при необходимости, сопутствующий N2 образуют предпочтительно инертные газы для разбавления.

Особенно изящно вышеназванное сгорание водорода осуществляют, как описывают в немецкой заявке на патент DE-A 10211275. То есть в способе непрерывного катализированного частичного дегидрирования пропана в газовой фазе, при котором

- в реакционную зону непрерывно подают реакционный газ, содержащий дегидрированный пропан,

- реакционный газ проводят в реакционную зону через, по меньшей мере, один неподвижный слой катализатора, на котором путем каталитического дегидрирования образуется молекулярный водород и, по меньшей мере, частично пропилен,

- к реакционному газу перед и/или после ввода в реакционную зону добавляют газ, содержащий, по меньшей мере, один молекулярный кислород,

- молекулярный кислород в реакционной зоне окисляют водородом, содержащимся в реакционном газе, частично до водяного пара, и из реакционной зоны изымают произведенный газ, который содержит молекулярный водород, водяной пар, пропилен и пропан,

который отличается тем, что произведенный газ, изъятый из реакционной зоны, делят на два частичных количества идентичного состава и одно из обоих частичных количеств в качестве циркулирующего газа возвращают в реакционную зону дегидрирования, а другое частичное количество согласно изобретению снова применяют в качестве газовой смеси 1.

В принципе, в решетчатом реакторе также можно проводить комбинацию из гетерогенного катализированного окислительного и классического дегидрирования. Например, каждый второй слой катализатора может быть покрыт катализатором для оксидегидрирования, а другие слои катализатора - классическим катализатором для дегидрирования. Между слоями происходит промежуточная подача кислорода. Экзотермическое оксидегидрирование в таком случае может использоваться альтернативно к сгоранию водорода, чтобы нагревать смесь реакционных газов.

Следуя документам европейской заявке на патент ЕР-А 117146, немецкой заявке на патент DE-A 3313573 и патенту США 3161670, можно применять газовую смесь 1 в качестве смеси для получения газовой смеси 2. При необходимости, можно также и из газовой смеси 1 перед ее применением для получения газовой смеси 2 также от пропана и пропилена частично отделять различные составляющие. Последнее может происходить, например, вследствие того, что газовую смесь 1, при необходимости, после того как ее предварительно охладили в косвенном теплооменнике, проводят через мембрану, сформированную, как правило, в виде трубы, которая проницаема исключительно для молекулярного водорода. Таким образом, отделенный молекулярный водород можно при необходимости частично возвращать в гетерогенное катализированное дегидрированаие пропана или добавлять к прочему применению. Частичное или общее количество водяного пара, содержащегося в газовой смеси 1, также можно отделять из газовой смеси 1 перед применением газовой смеси 1 для получения газовой смеси 2.

Альтернативно можно соединять (например, путем простого пропускания) предпочтительно охлажденную (предпочтительно при температурах от 10 до 70°С) газовую смесь 1, например, при давлении от 0,1 до 50 атм и температуре от 0 до 100°С, с (предпочтительно высококипящим) органическим растворителем (предпочтительно гидрофобным), в котором предпочтительно поглощены пропан и пропен. Благодаря следующей десорбции, ректификации и/или отпариванию газом, являющимся инертным относительно гетерогенного катализированного частичного окисления в газовой фазе и/или частичного окисления в аммиачной среде и/или необходимым в данной реакционной зоне в качестве реагента (например, воздуха), пропан и пропен в смеси в очищенной форме возвращают и применяют для получения газовой смеси 2 (в случае отпаривания с воздухом полученная при этом газовая смесь 1' может быть идентична газовой смеси 2, то есть как таковая применяется непосредственно для загрузки гетерогенного катализированного частичного окисления в газовой фазе и/или окисления в аммиачной среде). В качестве альтернативы для описанной стадии разделения через абсорбцию также можно применять переменную абсорбцию под давлением или ректификацию под давлением. Правда, с так называемыми стадиями разделения может быть связан также выхлоп С2. Тем не менее, это можно существенно проще соблюдать на основе предложенного согласно изобретению реактивного выхлопа C2.