ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Это изобретение относится к установке для термического кондиционирования пластмассовых предметов и к способу кондиционирования таких предметов как преформы, используемые в процессах выдувного формования для изготовления бутылок, емкостей или других контейнеров. Более конкретно, изобретение относится к созданию участков нагревания или охлаждения преформ, подлежащих формованию выдуванием при использовании так называемого «холодного цикла».

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В настоящий момент времени производство способом выдувного формования контейнеров различных форм и размеров, например пластмассовых бутылок, емкостей или других предметов, при использовании так называемого «холодного цикла» включает в себя формование литьем, компрессионное формование или экструзию преформ или черновых форм, изготавливаемых из пригодной для этого пластмассы, например, из полиэтилентерефталата с последующим охлаждением и хранением заготовки перед выполнением процесса выдувного формования.

Для того чтобы использовать пресс для литья под давлением или другого типа наиболее эффективным способом, рабочая операция охлаждения преформ осуществляется при минимальном их удерживании в форме посредством как можно быстрого их транспортирования к конкретным участкам наружного охлаждения, где завершается процесс охлаждения.

Для осуществления этого могут быть использованы участки последовательного охлаждения, известные из существующего уровня техники в данной области. Здесь преформы охлаждаются посредством их расположения в специальных держателях кубкообразного типа, охлаждаемых водой (соответствующий участок охлаждения описан, например, в опубликованной Международной заявке WO 01/54883, поданной Заявителем данной патентной заявки). Указанные держатели размещаются в группах, часто имеющих форму квадрата или прямоугольника при общем расположении на пластинах для охлаждения, которые используются в последовательном порядке, т.е. с группами преформ манипулируют в следующей последовательности: преформы, нормально выходящие из формы и изготовленные с помощью единого пресса для выдувного формования, располагаются в держателях пластины для их одновременного охлаждения; затем пластина освобождается от охлаждаемых преформ, и на рабочем участке повторяется операционный цикл.

В настоящий момент времени не известны участки для непрерывного охлаждения, т.е. те, которые позволяют производить манипуляции с непрерывным потоком преформ, поступающих от участка непрерывного формования, такого как участок центробежного формования, который описан в патентах ЕР 759844 или US 5071339. В настоящий момент времени неудобно спаривать участок охлаждения с установкой непрерывного формования, особенно при высокой эффективности работы последней.

Независимо от участка для формования желательно оборудовать участок для осуществления охлаждения, который является существенно компактным и малым для того, чтобы занимать как можно меньшую поверхность установки.

После охлаждения, как уже указывалось, преформы или черновые заготовки обычно должны были нагреваться посредством расположения их на цепном или ленточном конвейере и их подавали через пригодные для этого печи для того, чтобы повышать величину их температуры, пригодную для осуществления процесса выдувного формования; часто нагревательные печи работали на основе использования инфракрасного излучения.

Недостаток современных печей с инфракрасным излучением заключается в том, что они весьма велики по размерам, особенно в продольном направлении, в случае использования установок с высокими величинами производительности, которые имеют особенно большую скорость передвижения цепного конвейера.

ЗАДАЧИ И КРАТКОЕ ОПИСАНИЕ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Задача этого изобретения состоит в обеспечении установки для непрерывного термического кондиционирования пластмассовых предметов, в частности преформ. Более того, эта установка должна иметь ограниченные габаритные размеры особенно в рамках сведения к минимуму величины занимаемой поверхности производственной установки.

В соответствии с первым аспектом реализации изобретения эта задача достигается посредством осуществления способа кондиционирования пластмассовых предметов, содержащего следующие стадии:

- расположение, по меньшей мере, одного пластмассового предмета на цепном конвейере или на другом устройстве для непрерывного транспортирования,

- транспортирование указанного, по меньшей мере, одного пластмассового предмета через первый участок термического кондиционирования и подчинения его/их воздействию первого теплообмена при нагревании или охлаждении, при которых осуществляется значительно увеличенный теплообмен по сравнению с тем, который может реализовываться в результате расположения, по меньшей мере, одного пластмассового предмета, находящегося снаружи указанного первого участка термического кондиционирования при одном и том же количестве затраченного времени;

- удаление, по меньшей мере, одного пластмассового предмета от указанного первого участка термического кондиционирования и удержание его снаружи указанного участка в течение заданного количества времени для того, чтобы перераспределять температуру внутри указанного, по меньшей мере, одного пластмассового предмета, при наличии заданной степени однородности;

- подчинение указанного, по меньшей мере, одного пластмассового предмета воздействию, по меньшей мере, второго теплообмена, при котором осуществляется значительно увеличенная взаимная теплопередача по сравнению с той, которая может реализовываться в результате расположения, по меньшей мере, одного пластмассового предмета, находящегося снаружи указанного первого участка термического кондиционирования при одном и том же количестве затраченного времени.

В соответствии со вторым аспектом реализации изобретения вышеупомянутая задача достигается посредством создания установки для термического кондиционирования пластмассовых предметов, подлежащих выдувному формованию, которая является пригодной для выполнения вышеупомянутого способа, при этом указанная установка содержит следующие составные части:

- цепь или другое устройство для непрерывного транспортирования, пригодное для транспортировки, по меньшей мере, одного пластмассового предмета, подлежащего термическому кондиционированию;

- первый и второй участки термического кондиционирования, при этом каждый участок пересекается отрезком длины указанной цепи и пригоден для термического кондиционирования посредством нагревания и/или охлаждения, по меньшей мере, одного пластмассового предмета, транспортируемого на указанной цепи;

и в этой установке указанная цепь или другое непрерывное конвейерное устройство отслеживает траекторию, пригодную для подачи указанного, по меньшей мере, одного пластмассового предмета, подлежащего кондиционированию, через первый участок термического кондиционирования, удаляя предмет от указанного первого участка термического кондиционирования через заданное количество времени для того, чтобы перераспределять температуру внутри указанного, по меньшей мере, одного пластмассового предмета с заданной степенью однородности, а также для передачи его через указанный второй участок термического кондиционирования.

В соответствии с третьим аспектом реализации изобретения вышеупомянутая задача достигается посредством использования установки для термического кондиционирования пластмассовых предметов, подлежащих выдувному формованию, которая является пригодной для воплощения способа, заявленного по пункту 1 и/или по пункту 2 формулы изобретения, при этом указанная установка содержит:

- цепь или другое устройство для непрерывного транспортирования, пригодное для транспортировки, по меньшей мере, одного пластмассового предмета, подлежащего термическому кондиционированию;

- по меньшей мере, первый участок термического кондиционирования, который пересекается отрезком длины указанной цепи и который является пригодным для термического кондиционирования посредством нагревания и/или охлаждения указанного, по меньшей мере, одного пластмассового предмета, транспортируемого на указанной цепи.

При этом указанное цепное или другое непрерывное конвейерное устройство отслеживает траекторию, пригодную для подачи указанного, по меньшей мере, одного пластмассового предмета, подлежащего кондиционированию, удаляя указанный, по меньшей мере, один пластмассовый предмет от указанного первого участка термического кондиционирования через заданное количество времени для того, чтобы перераспределять температуру внутри указанного, по меньшей мере, одного пластмассового предмета с заданной степенью однородности, и повторно передает указанный, по меньшей мере, один пластмассовый предмет внутрь указанного первого участка термического кондиционирования.

Таким путем установки для термического кондиционирования предметов могут легко конструироваться как в виде участков нагревания, например, в форме печей с инфракрасным излучением, так и в виде участков охлаждения, например, в форме камер с принудительной вентиляцией, начиная от конструирования механической структуры со множеством общих или, по меньшей мере, весьма подобных составных частей, например, в виде направляющих и цепного конвейера, корпуса печи или нагревательного узла, позволяя изготовителю установки достигать значительной стандартизации отдельных составляющих частей при двух рабочих режимах (например, при нагревании и при охлаждении).

Это изобретение делает возможным изготовление как блоков для нагревания, так и блоков для охлаждения с весьма компактными габаритными размерами, в частности, в рамках размеров блоков для охлаждения/блоков для нагревания и ступенчатой поверхности, занимаемой в установке. Кроме того, это изобретение может быть использовано для изготовления блоков для нагревания с печами, вместительными по длине, и блоков для охлаждения с вентиляционными камерами, также вместительными по длине.

Более того, блоки для термического кондиционирования как для нагревания, так и для охлаждения преформ в соответствии с этим изобретением являются теми, которые работают при непоследовательном, но при непрерывном режиме. Соответственно этому они являются особенно пригодными для их использования с установками для непрерывного выдувного формования преформ, которые работают при высокой производительности, и когда имеются «конкретно приспособленные» средства, они не формуют горловину бутылок на производственной линии; таким образом, имеется возможность создания полностью непрерывной производственной линии для преформ, которая функционирует при высоком производственном темпе без большого снижения эффективности.

Эти и другие преимущества изобретения будут легко очевидными для экспертов в данной области техники из более подробного описания двух конкретных вариантов воплощения изобретения, представленных в качестве не ограничивающих примеров реализации изобретения в сочетании с ниже перечисленными сопроводительными чертежами.

КРАТКОЕ ОПИСАНИЕ СОПРОВОДИТЕЛЬНЫХ ЧЕРТЕЖЕЙ

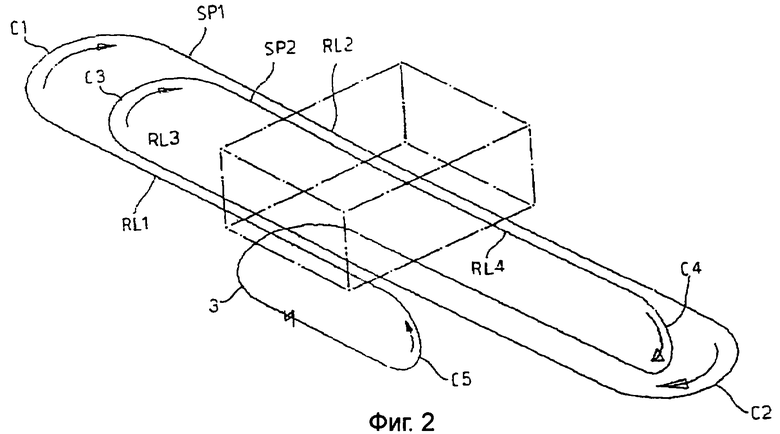

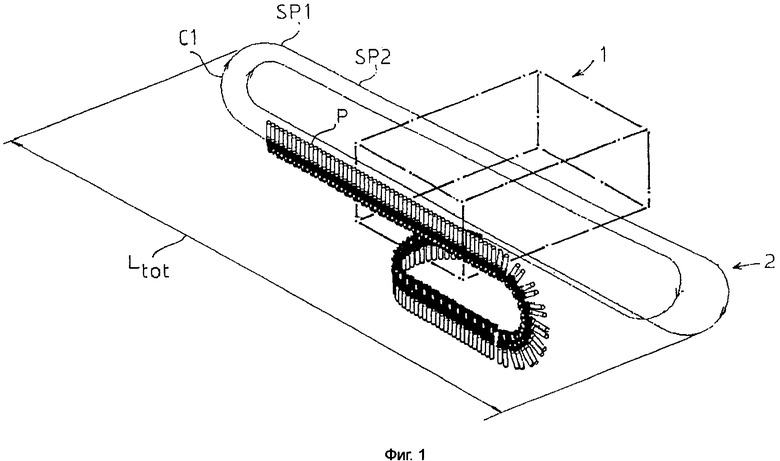

На фиг.1 и 2 схематически показана аксонометрическая проекция траектории цепного конвейера, используемого для подачи преформ в печь с целью их нагревания в соответствии с первым вариантом воплощения изобретения.

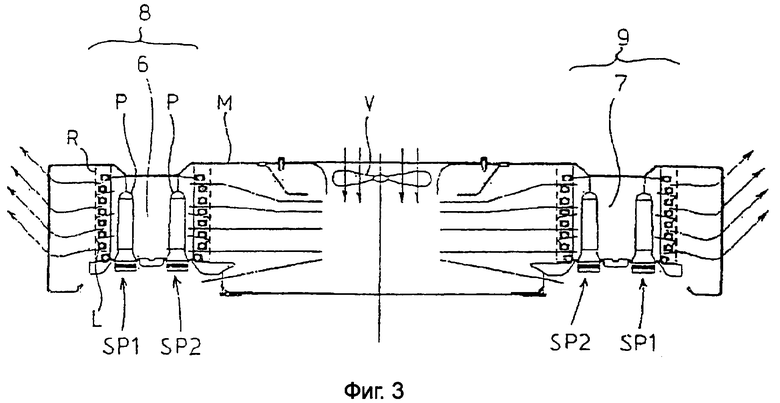

На фиг.3 схематически показано поперечное сечение нагревательной печи, изображенной на фиг.1, в соответствии с видом сверху в перпендикулярном направлении на цепной конвейер.

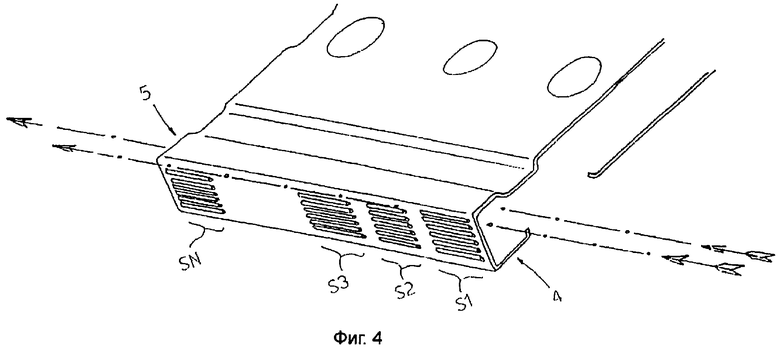

На фиг.4 схематически показана аксонометрическая проекция детали из двух отрезков цепи по длине внутри нагревательного туннеля, изображенного на фиг.1.

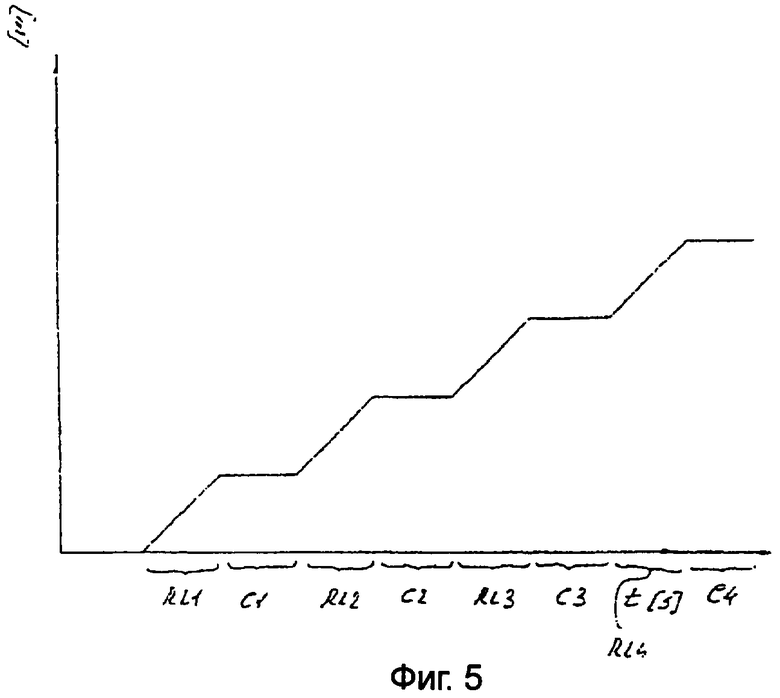

На фиг.5 схематически показан график термического цикла, воздействию которого подвергается преформа в печи, показанной на фиг.1.

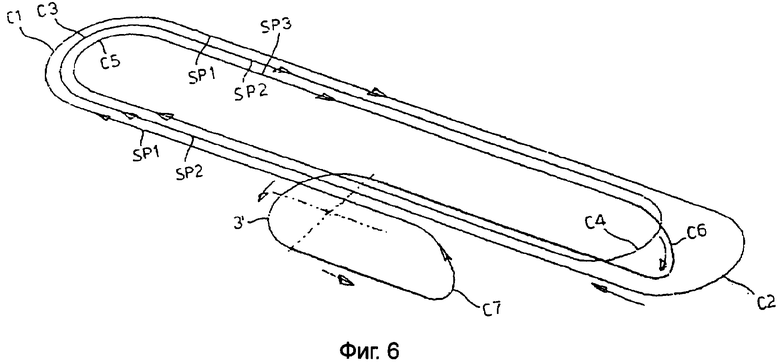

На фиг.6 схематически показана аксонометрическая проекция траектории цепного конвейера, используемого для подачи преформ в установку для их охлаждения в соответствии со вторым вариантом воплощения изобретения.

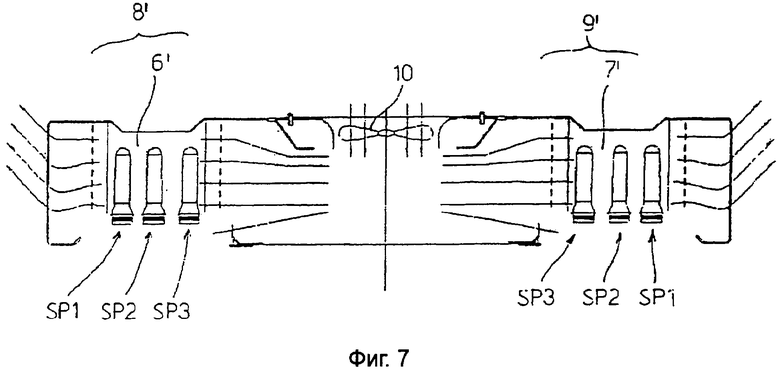

На фиг.7 схематически показано поперечное сечение установки для охлаждения, изображенной на фиг.6, в соответствии с видом на плоскость, перпендикулярную цепному конвейеру.

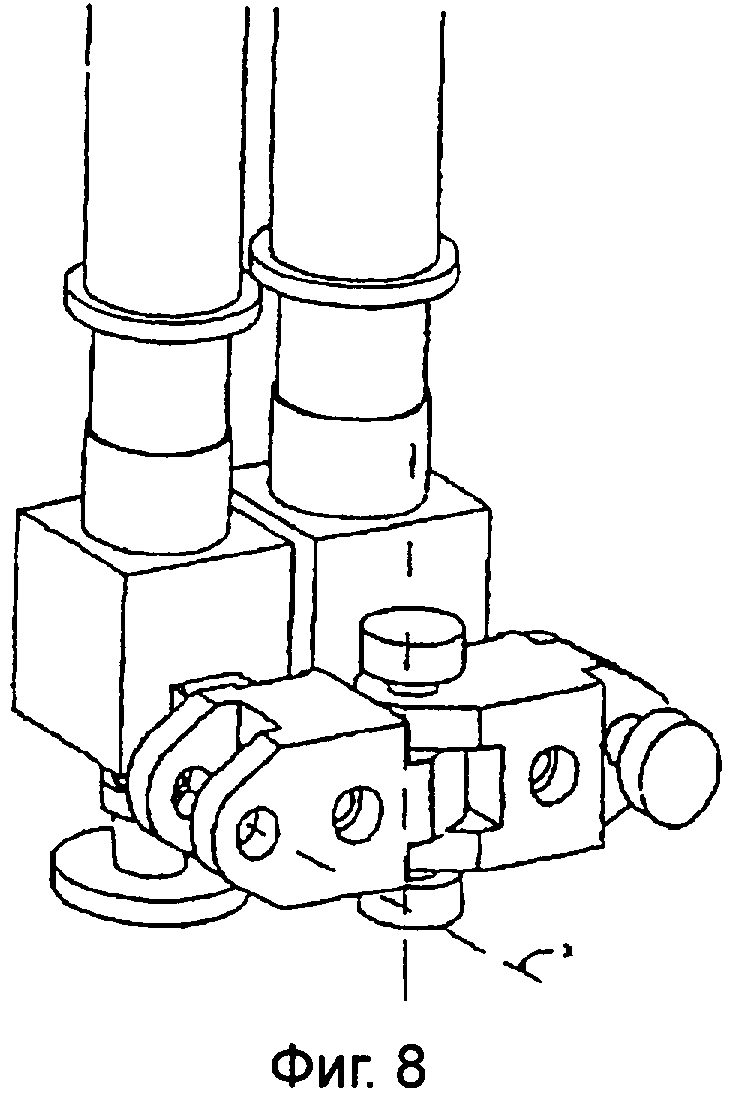

На фиг.8 схематически показана аксонометрическая проекция детали цепи установок, изображенных на фиг.1 и 6.

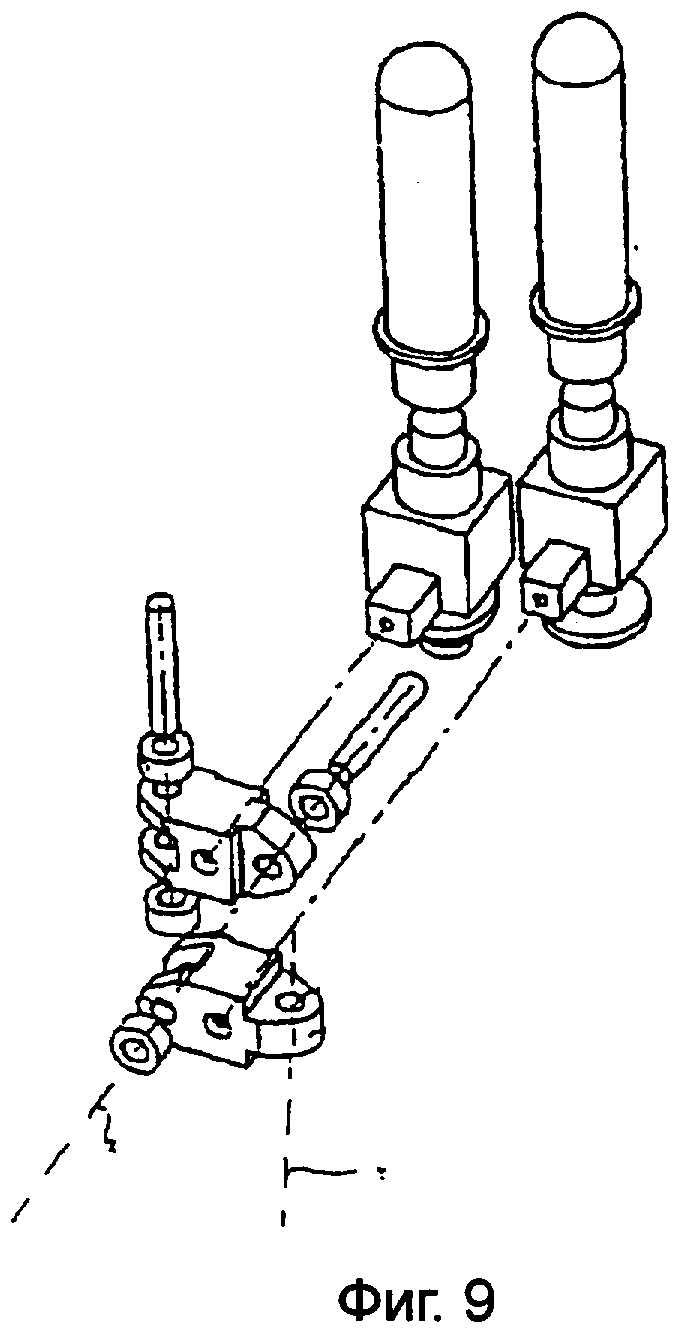

На фиг.9 схематически представлена цепь, изображенная на фиг.8, в разобранном виде.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Чертежами, изображенными на фиг.1-5, иллюстрирован первый вариант воплощения установки в соответствии с этим изобретением для нагревания пластмассовых предметов, особенно преформ, изготовленных из полиэтилентерефталата, с целью осуществления выдувного формования бутылок или банок.

Эта установка для нагревания преформ содержит нагревательную печь 1, работающую с помощью инфракрасных лучей, и цепной конвейер 2, пригодный для подачи множества преформ Р через указанную печь.

Печь 1, например, может быть подобной той, которая описана в опубликованной Международной заявке WO 01/49075 на патент, поданной Заявителем данной патентной заявки, с соответствующими адаптациями, получаемыми в результате этого описания. Указанная печь, изображенная на чертеже, показанном на фиг.3, содержит:

- множество ламп L с инфракрасным излучением, расположенных предпочтительно, но необязательно на обеих сторонах по двум спиралям, как это пояснено более детально далее, цепного конвейера 2 (не показанного на чертеже фиг.3) вдоль одного или большего количества туннелей или каналов 6, 7, механически обработанных и выходящих из печи, через которые преформы Р, подлежащие нагреванию, могут подаваться на цепной конвейер, который их транспортирует;

- один или большее количество отражательных экранов R, расположенных позади ламп L для отражения инфракрасных лучей, испускаемых лампами; указанные экраны, как это более подробно описано в опубликованной Международной заявке WO 01/49075 на патент, предпочтительно являются перфорированными для того, чтобы пропускать через них воздушный поток, создаваемый вентилятором V;

- металлический корпус М, в который заключаются лампы L, отражательные устройства R и каналы, через которые протекает нагретый воздух.

Преформы или другие предметы, подлежащие нагреванию, нагреваются в печи 1, главным образом, посредством использования радиации и конвекции.

Лампы L с инфракрасным излучением расположены вокруг цепного конвейера 2 вдоль его траекторий движения и построены в одну или, вообще, в большее количество вертикальных колонок S1, S2,..., SN, см. фиг.4, рядом друг с другом, и они способны нагревать изменяемый отрезок цепи по ее длине в зависимости от различных факторов, включая темп подачи цепи конвейера 2 и температуру, при которой преформы Р должны выпускаться из печи.

Участок печи, который нагревает секцию цепи конвейера 2, заключенную между впуском 4 и выпуском 5, следует называть здесь «участком нагревания».

На фиг.1-3 иллюстрирован конкретный вариант воплощения нагревательной установки, реализованный в соответствии с этим изобретением. При этом варианте воплощения установки цепной конвейер 2 образует замкнутую цепь и две спирали SР1 и SР2. Преформа Р, подлежащая нагреванию, выпускается на первый участок 8 нагревания, см. фиг.3, и транспортируется вдоль первой прямолинейной секции RL1 первой спирали SР1, см. фиг.1 и 2, а затем выпускается из первого участка нагревания. Затем преформа непрерывно продвигается, например, но не обязательно, вдоль другой прямолинейной секции и далее вдоль первой кривой С1, которая находится во внешней среде и которая расположена снаружи печи и удалена от ламп с инфракрасным излучением или от других нагревательных элементов. Далее преформа Р повторно впускается в печь 1, проходя через второй участок 9 нагревания, см. фиг.3, и перемещается вдоль второй прямолинейной секции RL2 спирали SР1. Затем преформа Р повторно покидает печь 1, проходя вдоль второй криволинейной секции С2, которая также находится во внешней среде снаружи печи и вдали от ламп с инфракрасным излучением или от других нагревательных элементов, а далее повторно впускается в печь в третий раз для прохода вдоль прямолинейной секции RL3 второй спирали SР2, которая может быть, но не обязательно приближенной внутрь к первой спирали SР1.

Затем преформа Р повторно проходит через первый участок 8 нагревания, впускается в печь 1 в третий раз, повторно входит в печь после пропускания вдоль криволинейной секции С3 второй спирали SP2, проходит вдоль четвертой прямолинейной секции RL4 через второй участок 9 нагревания и повторно впускается в печь 1. Далее преформа Р продвигается вдоль криволинейной секции С4, где цепь падает вниз с уровня спиралей SP1 и SP2 на нижний уровень, в действительности, в этом конкретном случае спирали SP1 и SP2 и криволинейные секции С1-С3, по существу, находятся на горизонтальной плоскости и достигают участка 3 нагружения/разгрузки. Здесь, предпочтительно, преформа Р, подлежащая нагреванию, погружается на цепь конвейера 2 и, предпочтительно, преформа, нагретая до соответствующей температуры, удаляется от цепи для осуществления следующей стадии выдувного формования, при которой преформа Р профилируется и принимает окончательную форму бутылки, банки или контейнера другого типа.

Цепной конвейер 2 после прохождения участка 3 нагружения/разгрузки пропускается вдоль криволинейной секции С5, которая подобно четвертой криволинейной секции С4 может располагаться в вертикальной плоскости, поднимаясь до повышенного уровня для того, чтобы повторно начинать движение другой преформы Р вдоль первой прямолинейной секции RL1 самой наружной спирали SP1.

Для того чтобы иметь возможность продвижения вдоль криволинейных секций С4 и С5, которые опускаются и поднимаются относительно уровня расположения двух спиралей SP1 и SP2, образующих траекторию, которая, по существу, не является плоской, цепь конвейера 2 шарнирно сочленена таким образом, что она обладает способностью изгибаться в трех пространственных измерениях: пример выполнения цепи с указанными свойствами описан в опубликованной Международной заявке WO 99/62693 на патент, поданной Заявителем данной патентной заявки, и схематически иллюстрирован на фиг.8 и 9.

На фиг.1-4 изображена нагревательная установка, в которой каждая преформа Р подвергается воздействию термического цикла, иллюстрированного чертежом, изображенным на фиг.5, при этом на оси абсцисс отмечается время или положение преформы, продвигающейся вдоль траектории цепного конвейера 2, тогда как на оси ординат указана тепловая энергия, получаемая или рассеиваемая преформой в единицу времени: на прямолинейных секциях RL1-RL4 внутри печи во время выполнения четырех этапов нагревания преформа Р получает тепловую энергию и нагревается; в отличие от этого на криволинейных секциях С1-С4 преформа находится снаружи печи и подвергается воздействию наружной среды или любым иным способом на площади, где увеличенная тепловая энергия скорее рассеивается, чем приобретается, и таким образом она медленно охлаждается, и это особенно справедливо в отношении наружных слоев преформы, которые являются более нагретыми и которые распространяют теплоту с помощью теплопроводности к наиболее внутренним слоям преформы, получая более равномерное распределение тепловой энергии через всю толщину.

Таким образом, спиралеобразная траектория, по которой следует цепной конвейер 2, делает возможным нагревание преформ при чередовании периодов нагревания в печи с периодами «восстановления» снаружи печи, предотвращая чрезмерное нагревание наружных слоев преформы: в действительности, в нагревательных печах с инфракрасным излучением теплота, вырыбатываемая в печи, обычно создается облучением, начинающимся от наружных слоев преформы, на которые обращены нагревательные элементы печи в виде инфракрасных ламп или рефлекторов; преформа также нагревается посредством конвекции от любых нагретых воздушных потоков, создаваемых в печи; затем теплота распространяется посредством теплопроводности к самым внутренним слоям преформы. Следовательно, в указанных печах вообще необходимо предпринимать адекватные мероприятия для устранения чрезмерного перегревания наружных слоев преформ и действительно перегревание может вызывать нежелательные прожоги или кристаллизации частей материала преформы.

Указанные мероприятия в соответствии с этим вариантом реализации изобретения состоят из чередования периодов времени нагревания в печи с периодами времени «востановления» снаружи печи, при которых теплота, полученная поверхностью преформ, имеет время для ее распространения посредством теплопроводности к самым внутренним слоям преформы, позволяя температуре всей преформы становиться более однородной.

Спиральная траектория продвижения цепного конвейера делает возможной относительно легкую реализацию получения большого количества периодов времени «восстановления» и термической гомогенизации без увеличения габаритных размеров установки и, в частности, длины печей. Числовые данные из примера, описываемого здесь далее, делают это более ясным.

На фиг.1-4, иллюстрирован вариант воплощения изобретения, при котором преимущественно различные участки 8, 9 нагревания, которые проходит цепь конвейера 2, содержатся в единой печи 1: это, по сравнению со случаем, когда выполняются различные рабочие операции нагревания больше, чем в одной печи, сводит к минимуму тепловые потери в печи и доводит до максимума термическую эффективность установки и производственного процесса.

Преимущественно, множество спиралей, две или большее их количество содержится одновременно, и они расположены побочно относительно друг друга на каждом участке нагревания. На фиг.3 иллюстрирован вариант воплощения изобретения, при котором две прямолинейные секции двух спиралей SP1 и SP2 содержатся при побочном расположении относительно друг друга на каждом из двух участков нагревания. При этом предпочтительном варианте реализации изобретения, кроме этого, лампы R с инфракрасным излучением на каждом участке нагревания расположены с обеих сторон от двух спиралей SP1 и SP2 для того, чтобы осуществлять более равномерное нагревание преформ и устранять возможность возникновения кристаллизации полиэтилентерефталата на одной боковой стороне преформ несмотря на увеличение излучения энергии на каждом линейном метре цепи и уменьшение теплового рассеивания в установке по сравнению с печью, в которой лампы расположены только с одной боковой стороны от двух спиралей SP1 и SP2.

Преимущественно, прямолинейные секции RL1 и RL2, а также RL3 и RL 4 двух спиралей SP1 и SP2 располагают побочно относительно друг друга в различных каналах или туннелях 6, 7 печи таким образом, что преформы Р, прикрепленные к ним, размещаются в шахматном порядке: это расположение позволяет лампам на каждой боковой стороне нагревательного канала облучать преформы на обеих спиралях, которые проходят вперед, предотвращая затенение друг другом различных преформ и оптимизируя тепловую эффективность печи.

ПРИМЕР

Для того чтобы улучшить иллюстрацию этого изобретения, приведен пример с числовыми данными, относящимися к установке, реализованной Заявителем данного изобретения в соответствии с вариантом его воплощения, иллюстрированным на чертежах, показанных на фиг.1-4.

В указанной установке цепной конвейер 2 движется по траектории с двумя спиралями SP1 и SP2, которые четыре раза входят и выходят из одиночной печи 1, как это представлено на чертеже, показанном на фиг.2. Тот факт, что две цепные спирали SP1 и SP2 проходят в два канала 8, 9, уменьшает тепловые потери печи, обеспечивая ее тепловую эффективность, определяемую как отношение количества тепловой энергии, требуемой для доведения определенного количества преформ от начальной температуры до желаемой, к количеству тепловой энергии, потребляемой печью, причем тепловая эффективность показательно доходит вплоть до, приблизительно, 21-28% по отношению к тепловой эффективности, равной 15-20% у известных типов печей с инфракрасным излучением, например, у печи только с одним каналом того типа, который описан в опубликованной Международной заявке WO 01/49075 на патент. Повышенная эффективность печи делает возможным реализацию всей траектории движения преформ впереди ламп с инфракрасным излучением, приблизительно, превышающей по своей величине в 0,7 раза траекторию, проходящую в печи того типа, которая описана в опубликованной Международной заявке WO 01/49075 на патент, в результате чего получается укороченная по длине печь 1.

Кроме этого, тот факт, что две спирали SP1 и SP2 располагаются побочно относительно друг друга в каждом канале, делает возможным укорочение полной длины каналов наполовину впереди ламп: таким образом, суммарная длина канала впереди ламп с инфракрасным излучением показательно уменьшается на величину, равную 0,7×0,5=0,35, т.е. она уменьшается, примерно, на две трети относительно одной печи того типа, которая описана в опубликованной Международной заявке WO 01/49075 на патент.

Вышеприведенные данные являются чисто показательными: в некоторых случаях для того, чтобы не рисковать при чрезмерно сильном воздействии инфракрасных лучей на преформы при последующей кристаллизации их наружной поверхности, может существовать необходимость уменьшения тепловой энергии, приходящейся на единицу длины, и, таким образом, необходимость поддержания требуемого суммарного количества энергии посредством использования незначительного увеличения длины печи. Показательным является тот факт, что при любом способе можно оценивать это с помощью этого изобретения, и существует возможность укорочения полной длины LТОТ участка нагревания преформ, показанной на фиг.1, по меньшей мере, наполовину по сравнению с длиной печи, построенной в соответствии с опубликованной Международной заявкой WO 01/49075 на патент.

На фиг.6 и 7 иллюстрируется второй вариант воплощения установки для охлаждения пластмассовых предметов, особенно преформ, в соответствии с этим изобретением.

Эта установка содержит вентиляционный блок 1′ для охлаждения и цепной конвейер 2′ для преформ. Вентиляционный блок для охлаждения, далее считающийся «вентиляционным блоком 1′», содержит следующие составные части:

- металлический корпус, который образует воздухозаборники, и каналы, через которые свежий воздух всасывается вентиляторами 10, закрепленными на корпусе, и пропускается к преформам Р, подлежащим охлаждению (см. фиг.7);

- один или большее количество каналов 8′, 9′, через которые может проходить цепной конвейер 2′ для преформ.

В соответствии с предпочтительным вариантом воплощения изобретения множество держателей для осуществления охлаждения, например, такого типа, как тот, который описан в вышеупомянутой опубликованной Международной заявке WO 02/074518 на патент, поданной Заявителем данной патентной заявки, прикреплены к цепи: каждый держатель включает в себя кожух для преформы; кожух изготавливается для того, чтобы охлаждать преформу посредством теплопроводности, и кожух удерживает ее соответственно для того, чтобы предотвращать или сводить к минимуму термические деформации во время охлаждения. Каждый держатель может быть оборудован соответствующими ребрами для охлаждения, которые ускоряют теплообмен между держателем и охлаждающим воздушным потоком, создаваемым вентиляционным блоком 1′.

В установке для охлаждения, показанной на фиг.6 и 7, цепной конвейер 2′ для преформ следует по траектории своего продвижения с тремя спиралями SP1, SP2 и SP3, которые каждую преформу Р шесть раз вводят внутрь печи 1 и выводят из нее.

Цепь конвейера 2′ опускается на нижний уровень, отслеживая криволинейную секцию С6, установленную, например, в вертикальной или в наклонной плоскости, и проходит вдоль площадки 3′ для нагружения/разгрузки, аналогичной площадке 3 для разгрузки установки, изображенной на чертеже, показанном на фиг.2. Затем она поднимается до верхнего уровня трех спиралей SP1, SP2 и SP3, следуя по поднимающейся криволинейной секции С7.

Внутри печи три спирали SP1, SP2 и SP3 располагаются побочно относительно друг друга в двух каналах 8′, 9′: расположение больше, чем одной спирали цепи конвейера 2′ и побочно относительно друг друга в одном и том же канале обеспечивает возможность оптимизации эксплуатации, получение эффективности и регулирование работы вентилятора 10 или вентиляторов 10.

В случае наличия блока, предназначенного исключительно для охлаждения, при варианте воплощения изобретения, иллюстрируемом чертежами, изображенными на фиг.6 и 7, образуется блок, предназначенный скорее для непрерывного, чем последовательного охлаждения, и он может скорее подключаться к участку непрерывного формования более эффективно в рамках производительности производственной линии, чем к участку последовательного охлажения. Траектория цепного конвейера с концентрически расположенными спиралями, которые размещены побочно относительно друг друга в одном и том же туннеле для охлаждения, дает возможность реального создания участка с относительно сокращенными габаритными размерами при занятии им ограниченной поверхности производственной установки.

Вышеприведенные варианты воплощения изобретения могут подвергаться многочисленным модификациям и вариациям, оставаясь тем временем в объеме защиты этим изобретением: более обобщенно говоря, в соответствии с этим изобретением цепь конвейеров 2, 2′ или другое непрерывно работающее транспортирующее устройство отслеживает траекторию, которая является пригодной для передачи, по меньшей мере, одного пластмассового предмета, подлежащего нагреванию и/или охлаждению, и не только в виде преформы Р, посредством первой рабочей операции кондиционирования с помощью нагревания или охлаждения, при этом преформа обменивается теплотой в большем количестве, чем она могла бы обмениваться в результате размещения указанного(ных) предмета(тов) в среде, находящейся снаружи указанного первого участка термического кондиционированияв в течение одного и того же количества времени; указанный(ные) пластмассовый(вые) предмет(ы) удаляется(ются) от первого участка термического кондиционирования в течение заданного количества времени для того, чтобы перераспределять температуру внутри пластмассового предмета при заданной степени однородности; и указанный(ые) пластмассовый(вые) предмет(ы) подается(ются) через второй участок термического кондиционирования. Цепной конвейер может отслеживать замкнутую траекторию продвижения без спиралей, но, например, в виде простого кольца и может проходить через один и тот же участок нагревания несколько раз или может проходить через несколько участков нагревания скорее в различных печах, чем в одной и той же печи 1. Участки нагревания необязательно представляют собой печи с инфракрасным излучением: они могут быть печами с электрическими резисторами или с нагревательными элементами другого типа. Количество спиральный секций, которые могут располагаться побочно относительно друг друга в одном и том же канале 6, 7, 6′, 7′, может изменяться от единицы до величины, равной N спиральных секций. Блок 1' охлаждения необязательно может быть конвекционным по своему типу принудительного охлаждения с помощью воздуха: он может иметь другой тип, например, он может быть блоком охлаждения, использующим разбрызгивание или погружение.

Это изобретение также применимо для любых версий, изменений и вариантов, которые подпадают под объем правовой патентной охраны в рамках формулы изобретения и являются подобными по их типу.

Заявленное изобретение относится к установке для термического кондиционирования пластмассовых предметов, таких как преформы, используемые в процессах выдувного формования. Более конкретно, изобретение относится к созданию участков нагревания или охлаждения преформ, подлежащих формованию выдуванием. Техническим результатом заявленного изобретения является создание компактной установки для термического кондиционирования пластмассовых предметов, приспособленной для непрерывного процесса формования с высокими скоростями. Технический результат достигается устройством для кондиционирования формованных пластмассовых предметов, содержащим устройство для непрерывного транспортирования, формирующее траекторию спирального типа, пригодную для транспортирования, по меньшей мере, одного пластмассового предмета. Первый участок термического кондиционирования устройства содержит, по меньшей мере, один канал, через который, по меньшей мере, один пластмассовый предмет может транспортироваться и который служит для термического кондиционирования посредством нагревания и/или охлаждения этого одного пластмассового предмета. Конвейерное устройство перемещает, по меньшей мере, один пластмассовый предмет от первого участка нагревания на заданное время для перераспределения температуры внутри этого пластмассового предмета с заданной степенью однородности, и повторно передает этот пластмассовый предмет внутрь первого участка термического кондиционирования. Указанный, по меньшей мере, один канал пересекается, по меньшей мере, двумя секциями конвейерного устройства, размещенными рядом друг с другом. При этом каждая из этих секций принадлежит различным спиралям конвейерного устройства. 2 н. и 9 з.п. ф-лы, 9 ил.

| Тиски | 1987 |

|

SU1497114A1 |

| US 5326258 А, 05.07.1994 | |||

| US 5066222 А, 19.11.1991 | |||

| Способ электроформовки при изготовлении элемента памяти | 2020 |

|

RU2769536C1 |

| Устройство для непрерывной вулканизации резиновых изделий | 1984 |

|

SU1326432A1 |

| Шихта для изготовления теплоизо-ляциОННОгО МАТЕРиАлА | 1979 |

|

SU846544A1 |

| US 3627282 А, 14.12.1971. | |||

Авторы

Даты

2009-03-27—Публикация

2004-10-14—Подача