Изобретение относится к изготовлению резиновых технических изделий и может быть использьовано для вулканизации резиновых изделий в пресс-формах потоком горячего воздуха, в частности мячей, игрушек и других формовых изделий.

Целью изобретения является повышение надежности устройства в работе за счет направления усилий открывания-закрывания пресс-форм вдоль цепного конвейера, а также исключения влияния провисания цепного конвейера, на работу механизма для открывания и закрывания пресс-форм.

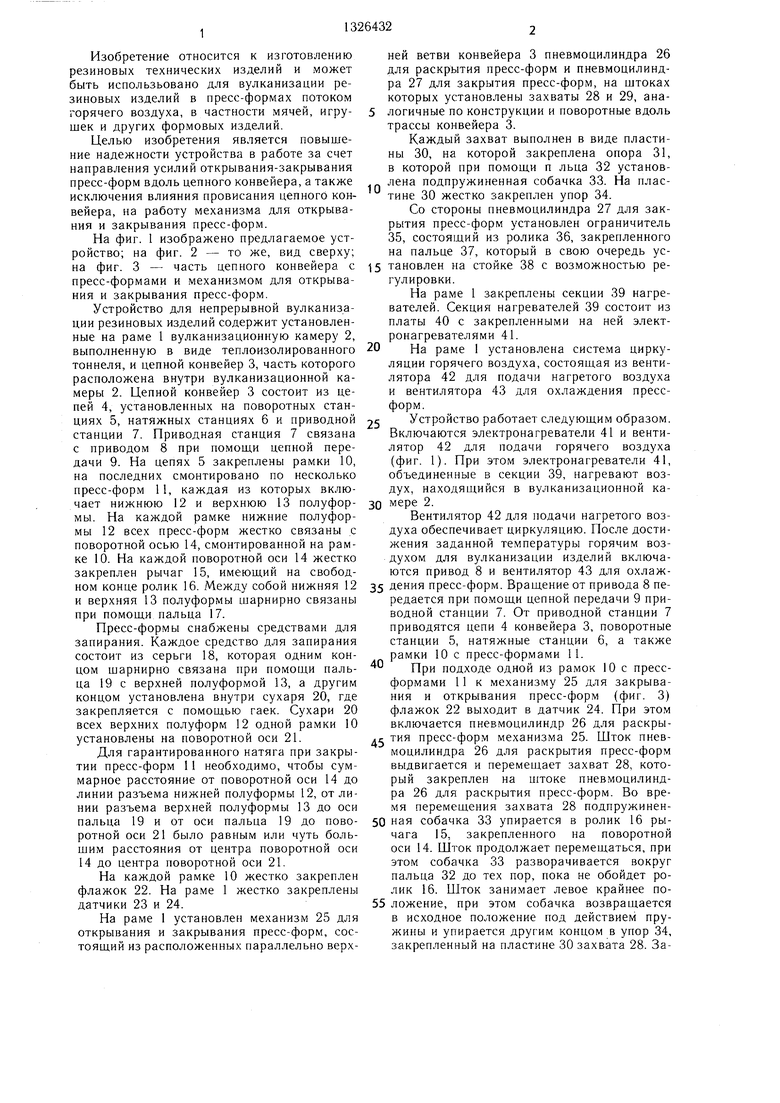

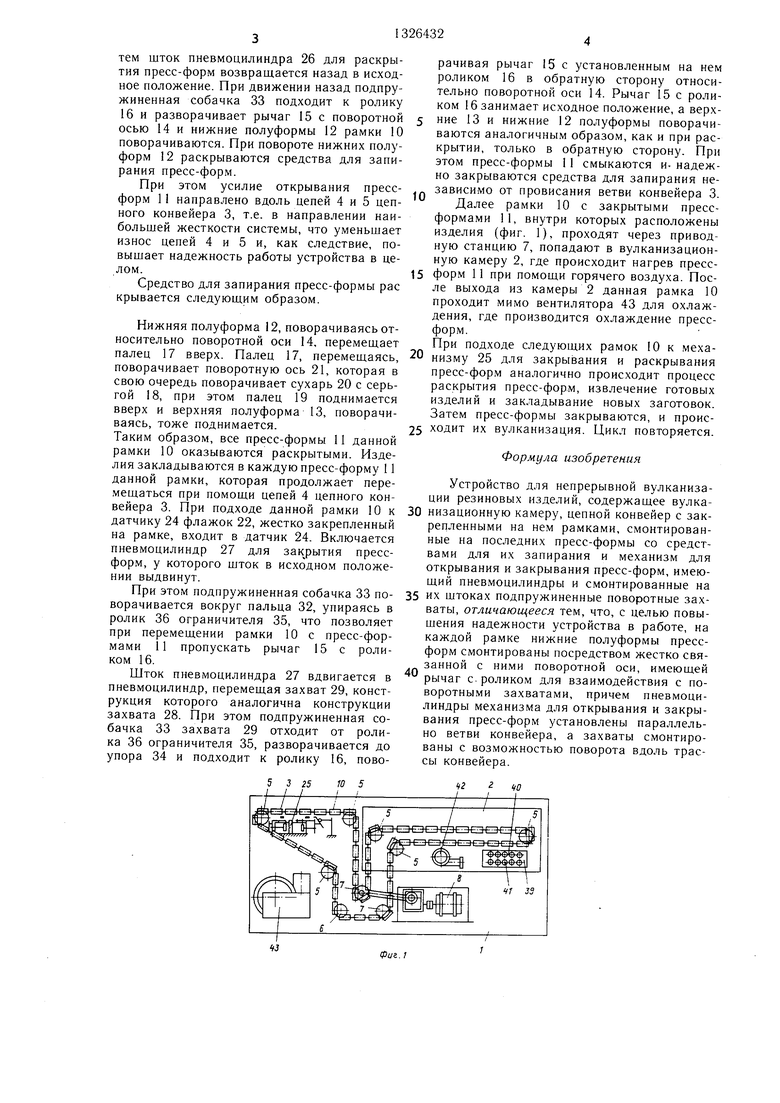

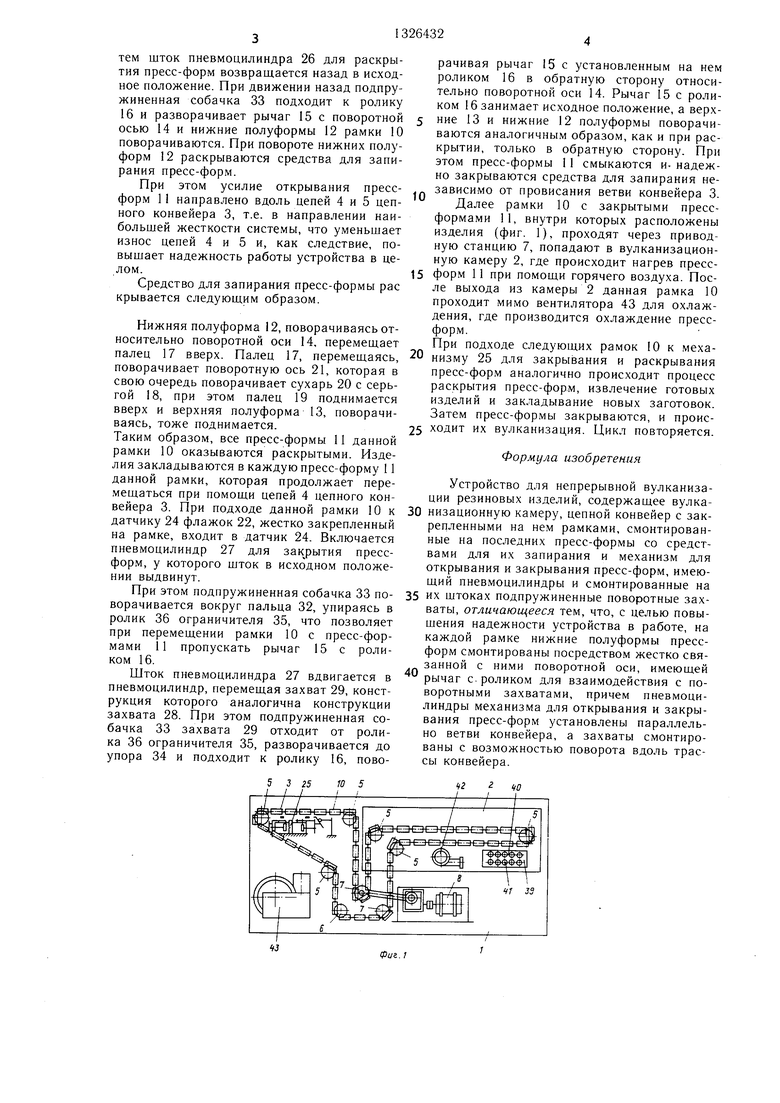

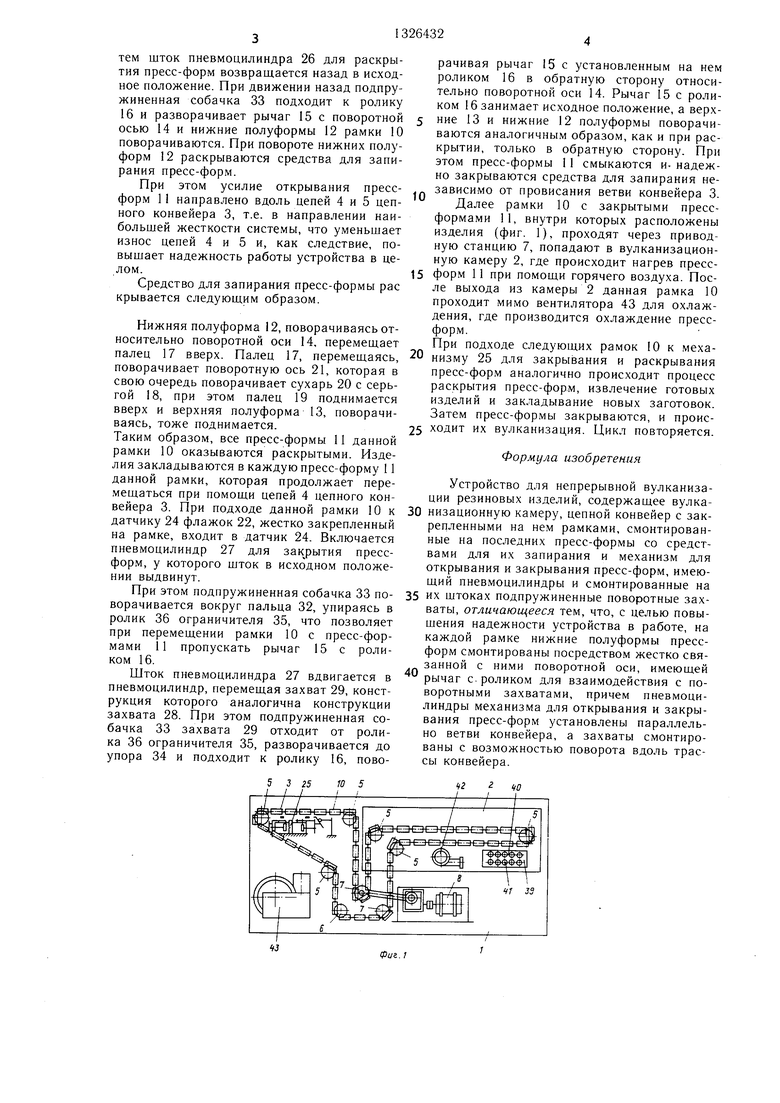

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - то же, вид сверху; на фиг. 3 - часть цепного конвейера с пресс-формами и механизмом для открывания и закрывания пресс-форм.

Устройство для непрерывной вулканизации резиновых изделий содержит установленные на раме 1 вулканизационную камеру 2, выполненную в виде теплоизолированного тоннеля, и цепной конвейер 3, часть которого расположена внутри вулканизационной камеры 2. Цепной конвейер 3 состоит из цепей 4, установленных на поворотных станциях 5, натяжных станциях 6 и приводной станции 7. Приводная станция 7 связана с приводом 8 при помоши цепной передачи 9. На цепях 5 закреплены рамки 10, на последних смонтировано по несколько пресс-форм 11, каждая из которых включает нижнюю 12 и верхнюю 13 полуформы. На каждой рамке нижние полуформы 12 всех пресс-форм жестко связаны с поворотной осью 14, смонтированной на рамке 10. На каждой поворотной оси 14 жестко закреплен рычаг 15, имеюш,ий на свободном конце ролик 16. Между собой нижняя 12 и верхняя 13 полуформы шарнирно связаны при помоши пальца 17.

Цресс-формы снабжены средствами для запирания. Каждое средство для запирания состоит из серьги 18, которая одним концом шарнирно связана нри помощи пальца 19 с верхней полуформой 13, а другим концом установлена внутри сухаря 20, где закрепляется с помошью гаек. Сухари 20 всех верхних полуформ 12 одной рамки 10 установлены на поворотной оси 21.

Для гарантированного натяга при закрытии пресс-форм 11 необходимо, чтобы суммарное расстояние от поворотной оси 14 до линии разъема нижней полуформы 12, от линии разъема верхней полуформы 13 до оси пальца 19 и от оси пальца 19 до поворотной оси 21 было равным или чуть большим расстояния от центра поворотной оси 14 до центра поворотной оси 21.

На каждой рамке 10 жестко закреплен флажок 22. На раме 1 жестко закреплены датчики 23 и 24.

На раме 1 установлен механизм 25 для открывания и закрывания пресс-форм, сос- тояший из расположенных параллельно верхней ветви конвейера 3 пневмоцилиндра 26 для раскрытия пресс-форм и пневмоцилиндра 27 для закрытия пресс-форм, на штоках которых установлены захваты 28 и 29, аналогичные по конструкции и поворотные вдоль трассы конвейера 3.

Каждый захват выполнен в виде пластины 30, на которой закреплена опора 31, в которой при помощи п льца 32 установлена подпружиненная собачка 33. На пластине 30 жестко закреплен упор 34.

Со стороны пневмоцилиндра 27 для закрытия пресс-форм установлен ограничитель 35, состоящий из ролика 36, закрепленного на пальце 37, который в свою очередь ус5 тановлен на стойке 38 с возможностью регулировки.

На раме 1 закреплены секции 39 нагревателей. Секция нагревателей 39 состоит из платы 40 с закрепленными на ней электронагревателями 41.

0 На раме 1 установлена система циркуляции горячего воздуха, состоящая из вентилятора 42 для подачи нагретого воздуха и вентилятора 43 для охлаждения пресс- форм.

5 Устройство работает следующим образом. Включаются электронагреватели 41 и вентилятор 42 для подачи горячего воздуха (фиг. 1). При этом электронагреватели 41, объединенные в секции 39, нагревают воздух, находящийся в вулканизационной ка0 мере 2.

Вентилятор 42 для подачи нагретого воздуха обеспечивает циркуляцию. После достижения заданной температуры горячим воздухом для вулканизации изделий включаются привод 8 и вентилятор 43 для охлаж5 дения пресс-форм. Вращение от привода 8 передается при помощи цепной передачи 9 приводной станции 7. От приводной станции 7 приводятся цепи 4 конвейера 3, поворотные станции 5, натяжные станции 6, а также рамки 10 с пресс-формами 11.

При подходе одной из рамок 10 с пресс- формами 11 к механизму 25 для закрывания и открывания пресс-форм (фиг. 3) флажок 22 выходит в датчик 24. При этом включается пневмоцилиндр 26 для раскрыг тия пресс-форм механизма 25. Шток пневмоцилиндра 26 для раскрытия пресс-форм выдвигается и перемещает захват 28, который закреплен на штоке пневмоцилиндра 26 для раскрытия пресс-форм. Во время перемещения захвата 28 подпружинен0 ная собачка 33 упирается в ролик 16 рычага 15, закрепленного на поворотной оси 14. Шток продолжает перемещаться, при этом собачка 33 разворачивается вокруг пальца 32 до тех пор, пока не обойдет ролик 16. Шток занимает левое крайнее по5 ложение, при этом собачка возвращается в исходное положение под действием пружины и упирается другим концом в упор 34, закрепленный на пластине 30 захвата 28. За0

тем шток пневмоцилиндра 26 для раскрытия пресс-форм возвращается назад в исходное положение. При движении назад подпружиненная собачка 33 подходит к ролику 16 и разворачивает рычаг 15 с поворотной 5 осью 14 и нижние полуформы 12 рамки 10 поворачиваются. При повороте нижних полуформ 12 раскрываются средства для запирания пресс-форм.

рачивая рычаг 15 с установленным на нем роликом 16 в обратную сторону относительно поворотной оси 14. Рычаг 15 с роликом 16 занимает исходное положение, а верхние 13 и нижние 12 полуформы поворачиваются аналогичным образом, как и при раскрытии, только в обратную сторону. При этом пресс-формы I 1 смыкаются и- надежно закрываются средства для запирания неПри этом усилие открывания пресс- зависимо от провисания ветви конвейера 3. форм 11 направлено вдоль цепей 4 и 5 цеп-Далее рамки 10 с закрытыми прессформами

ного конвейера 3, т.е. в направлении наибольшей жесткости системы, что уменьшает износ цепей 4 и 5 и, как следствие, повышает надежность работы устройства в целом.

Средство для запирания пресс-формы рас крывается следуюш,им образом.

Нижняя полуформа 12, поворачиваясь относительно поворотной оси 14, перемещает

, внутри которых расположены изделия (фиг. 1), проходят через приводную станцию 7, попадают в вулканизацион- ную камеру 2, где происходит нагрев пресс- 15 форм 11 при помощи горячего воздуха. После выхода из камеры 2 данная рамка 10 проходит мимо вентилятора 43 для охлаждения, где производится охлаждение пресс- фор.м.

,, , , При подходе следующих рамок 10 к мехапалец 17 вверх. Палец 17, перемещаясь, 20 низму 25 для закрывания и раскрывания поворачивает поворотную ось 21, которая в пресс-форм аналогично происходит процесс

раскрытия пресс-форм, извлечение готовых изделий и закладывание новых заготовок. Затем пресс-формы закрываются, и проис- 25 ходит их вулканизация. Цикл повторяется.

свою очередь поворачивает сухарь 20 с серьгой 18, при этом палец 19 поднимается вверх и верхняя полуформа 13, поворачиваясь, тоже поднимается. Таким образом, все пресс-формы 11 данной рамки 10 оказываются раскрытыми. Изделия закладываются в каждую пресс-форму 11 данной рамки, которая продолжает перемещаться при помощи цепей 4 цепного конФормула изобретения

Устройство для непрерывной вулканизации резиновых изделий, содержащее вулкавейера 3. При подходе данной рамки 10 к 30 низационную камеру, цепной конвейер с зак- датчику 24 флажок 22, жестко закрепленный рецленными на нем рамками, смонтирован- на рамке, входит в датчик 24. Включается ные на последних пресс-формы со средст- пневмоцилиндр 27 для закрытия пресс- вами для их запирания и механизм для форм, у которого шток в исходном положе- открывания и закрывания пресс-форм, имею- нии выдвинут.щий пневмоцилиндры и смонтированные на

При этом подпружиненная собачка 33 по- 35 их штоках подпружиненные поворотные зах- ворачивается вокруг пальца 32, упираясь в ваты, отличающееся тем, что, с целью повы- ролик 36 ограничителя 35, что позволяет шения надежности устройства в работе, на

каждой рамке нижние полуформы пресс- форм смонтированы посредством жестко связанной с ними поворотной оси, имеющей рычаг с роликом для взаимодействия с поворотными захватами, причем пневмоципри перемещении рамки 10 с пресс-формами 11 пропускать рычаг 15 с роликом 16.

Шток пневмоцилиндра 27 вдвигается в пневмоцилиндр, перемещая захват 29, конструкция которого аналогична конструкции захвата 28. При этом подпружиненная собачка 33 захвата 29 отходит от ролика 36 ограничителя 35, разворачивается до упора 34 и подходит к ролику 16, пово40

линдры механизма для открывания и закрывания пресс-форм установлены параллельно ветви конвейера, а захваты смонтированы с возможностью поворота вдоль трассы конвейера.

рачивая рычаг 15 с установленным на нем роликом 16 в обратную сторону относительно поворотной оси 14. Рычаг 15 с роликом 16 занимает исходное положение, а верхние 13 и нижние 12 полуформы поворачиваются аналогичным образом, как и при раскрытии, только в обратную сторону. При этом пресс-формы I 1 смыкаются и- надежно закрываются средства для запирания неформами

, внутри которых расположены изделия (фиг. 1), проходят через приводную станцию 7, попадают в вулканизацион- ную камеру 2, где происходит нагрев пресс- форм 11 при помощи горячего воздуха. После выхода из камеры 2 данная рамка 10 проходит мимо вентилятора 43 для охлаждения, где производится охлаждение пресс- фор.м.

При подходе следующих рамок 10 к мехаФормула изобретения

40

линдры механизма для открывания и закрывания пресс-форм установлены параллельно ветви конвейера, а захваты смонтированы с возможностью поворота вдоль трассы конвейера.

«5

Фиг.

ю

33

фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный вулканизатор | 1983 |

|

SU1171327A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНО-ПОТОЧНОЙ ВУЛКАНИЗАЦИИ РЕЗННОВЫХ ИЗДЕЛИЙ В ПОТОКЕ ГОРЯЧЕГО ВОЗДУХА | 1965 |

|

SU171546A1 |

| Устройство для приформования резиновых деталей к изделиям | 1983 |

|

SU1171326A1 |

| АВТОМАТ ДЛЯ ВЫДУВА ПЭТ-ТАРЫ | 2011 |

|

RU2458793C2 |

| Пресс-форма для покрышек пневматических шин | 1979 |

|

SU859189A1 |

| Перезарядчик к устройству для вулканизации бесконечных резиновых изделий | 1980 |

|

SU897561A1 |

| Установка для формования и вулканизации резинотехнических изделий | 1985 |

|

SU1310230A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХИЗДЕЛИЙ | 1972 |

|

SU435936A1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК | 1972 |

|

SU338409A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ ВУЛКАНИЗАЦИИ КОЛЬЦЕВЫХ РЕЗИНОВЫХ ЗАГОТОВОК | 1968 |

|

SU220483A1 |

Изобретение относится к изготовлению резиновых технических изделий и может быть использовано для вулканизации резиновых изделий в пресс-формах потоком горячего воздуха, в частности мячей, игрушек и других формовых изделий. Цель изобретения - повышение надежности устройства в работе. Для этого на каждой рамке 10 конвейера 3 нижние полуформы 12 пресс- форм 1I смонтированы посредством жестко связанной с ними поворотной оси 14. Оси 14 имеют рычаги 15 с роликами 16 для взаимодействия с поворотными захватами 28 и 29 механизма 25 для открывания и закрывания пресс-форм 11. Пневматические цилиндры 26 и 27 механизма 25 установлены параллельно ветви конвейера 3. Захваты 28 и 29 смонтированы с возможностью поворота вдоль трассы конвейера 3. При работе устройства усилие открывания пресс-форм 11 направлено вдоль цепей 5 конвейера 3, то есть в направлении наибольшей жесткости системы, что снижает износ цепей конвейера 3. При этом исключается влияние провисания цепного конвейера 3 на работу механизма 25. 3 ил. 9 (Л 18 17 со 1чЭ О5 со ьс 29 3 3026 23 25 J 27 (puz. 3

| ПРЕСС-ФОРМА К УСТАНОВКЕ ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 0 |

|

SU317541A1 |

| Солесос | 1922 |

|

SU29A1 |

| 0 |

|

SU336167A1 | |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-07-30—Публикация

1984-11-06—Подача