Изобретение относится к химическим источникам тока и касается получения фторированного углеродного материала, который находит применение в качестве катодного материала литиевых химических источников тока, а также в качестве компонента смазывающих веществ и наполнителя полимерных материалов.

Известен способ получения фторированного углеродного материала, включающий обработку углеродного волокна газообразной смесью фтора и азота с парциальным давлением 0,5 атм каждого компонента при температуре 340°С в течение 36 часов и при температуре 320°С в течение 72 часов (заявка Японии №59-184716, кл. С01В 31/00, 1983 г.).

Состав полученного фторированного материала находится в пределах от CF0,7 до CF1,02.

Недостатком известного способа является значительное выгорание исходного материала из-за плохого теплоотвода в процессе фторирования, что отрицательно сказывается на выходе конечного продукта, при этом из-за его охрупчивания происходит разрушение исходной волокнистой формы материала. Другим недостатком способа является большая длительность фторирования.

Известен способ получения фторированного углеродного материала, включающий термическую обработку углеродного материала реакционным газом, содержащим фтор и фтористый водород, в смеси с инертным газом (заявка ФРГ №2306737, кл. С01В 31/10, 1973 г. - прототип). В качестве углеродного материала в данном способе используют древесный уголь, нефтяной пек, обуглероженный сахар. Газообразный фтор, полученный электролизом бифторида калия, предварительно очищают от фтористого водорода сорбцией на гранулах фторида натрия и вымораживают жидким кислородом до содержания во фторе 0,5 об.%, затем фтористый водород добавляют до требуемой концентрации, но не более чем 5 об.%. Обработку углеродного материала ведут при температуре 300-400°С в течение 5-7 часов. В результате обработки получают порошкообразный фторированный материал белого цвета с размером частиц 35-40 мкм с атомным соотношением С:F=1:1.

Недостатком известного способа является невозможность получения компактного фторированного углеродного материала заданных размеров, нужной геометрической формы и необходимого состава фторированного материала.

Известно устройство для фторирования углеродного материала, включающее цилиндрическую камеру, нагревательное и охлаждающее устройство, патрубки для подачи и циркуляции смеси реакционного и инертного газов при помощи вентилятора, систему управления (заявка Японии №60-41603, кл. С01В 31/00, 1983 г.).

Недостатком известного устройства является его малая производительность из-за фторирования материала небольшими порциями. Другим недостатком является невысокий выход годного продукта за счет уноса порошка вследствие принудительной циркуляции газовой смеси в реакционной зоне. Кроме того, это устройство позволяет фторировать только порошкообразные материалы.

Известно устройство для получения фторированного углеродного материала, включающее реактор, нагреватель, смеситель реакционного и инертного газов, газопроницаемую оснастку для углеродного материала, патрубки ввода и отвода газов (а.с. СССР №861298, кл. С01В 31/00, 1981 г. - прототип).

В данном устройстве реактор выполнен в виде одной прямоугольной камеры с установленной в ней газопроницаемой оснасткой для послойного фторирования углеродного материала волокнистого типа. Нагреватель имеет регулятор мощности. Устройство также имеет измерители расхода и состава газовой смеси.

Недостатком известного устройства является использование в нем прижимных устройств, нарушающих целостность волокнистого фторированного углерода, что приводит к потерям продукта. Кроме того, послойное фторирование материала ухудшает процесс тепломассообмена. Неизотермические условия по толщине фторируемого слоя волокнистого материала приводят к разной плотности источников тепла и к выгоранию материала, что уменьшает выход годного конечного продукта. Другим недостатком является невысокая производительность устройства из-за малых загрузок материала.

Кроме того, не достигается необходимая безопасность процесса из-за того, что фторирование в слое не обеспечивает теплоотвод и отвод газообразных продуктов, которые могут при конденсации забивать газоотводящие трубки, что может привести к возникновению взрывоопасной ситуации.

Указанные недостатки в совокупности не позволяют получать фторированный углеродный материал в необходимых количествах требуемого качества для использования его в качестве активного материала катодов литиевых химических источников тока с неводным электролитом.

Техническим результатом предлагаемого изобретения является повышение выхода годного продукта требуемого качества, повышение производительности и взрывобезопасности процесса.

Указанный технический результат достигается тем, что в известном способе получения фторированного углеродного материала, включающем термическую обработку углеродного материала реакционным газом, содержащим фтористый водород и фтор, в смеси с инертным газом, в качестве углеродного материала используют волокнистый материал и термически расширенный графит, реакционный газ берут в объемном соотношении с инертным газом (2-20)÷(80-98) об.% соответственно, указанный реакционный газ содержит 5-12 об.% фтористого водорода, и обработку ведут при температуре 350-500°С под давлением (-20÷100) кПа в течение 2-5 часов.

Кроме того, указанный технический результат достигается тем, что известное устройство для получения фторированного углеродного материала, включающее реактор, нагреватель, смеситель реакционного и инертного газов, газопроницаемую оснастку для углеродного материала, патрубки ввода и отвода газов, дополнительно снабжено газораспределительным узлом для подачи газов, центральным газоотводом, соединенным со сборником легколетучих фторсодержащих газов и сборником для конденсата газоотходящих продуктов, реактор выполнен многокамерным и снабжен вентиляционным кожухом, нагреватель установлен по периметру каждой камеры, патрубки отвода газов подсоединены к центральному газоотводу под углом 30-60°, при этом соотношение площади поперечного сечения центрального газоотвода к сумме площадей поперечного сечения патрубков отвода газов составляет 1:(1,5-5).

Предлагаемое техническое решение является промышленно применимым. Полученный по предлагаемому изобретению фторированный углеродный материал с содержанием фтора 59-64% используется в качестве активного материала катода литиевых химических источников тока с неводным электролитом. Полученный материал также используется как износостойкий компонент в смазочных материалах с улучшенными свойствами, а также как наполнитель полимерных материалов, придающий последним водо- и маслоотталкивающие свойства.

Сущность изобретения заключается в следующем.

Известно, что процесс фторирования углеродных материалов протекает с большими тепловыделениями. Нарушение баланса между тепловыделениями и теплоотводом в пользу первой составляющей интенсифицирует побочные процессы разложения фторированного углеродного материала с образованием газообразных фторидов углерода, которые также протекают с выделениями тепла. Если выделяемое тепло не успевает передаваться в окружающее пространство, в зоне реакции повышается температура, что увеличивает скорость побочных реакций, уменьшая качество и выход получаемого продукта.

В конечном счете, может произойти мгновенное разложение фторированного углеродного материала, имеющее, как правило, взрывной характер, что приводит к разрушению технологического оборудования.

Экспериментально подобранное соотношение реакционного и инертного газов и состав реакционного газа является оправданным, так как позволяет достигнуть положительного результата при фторировании.

Запредельные величины соотношения реакционного и инертного газов, состава реакционного газа и запредельные параметры фторирования не позволяют получать фторированный углеродный материал с необходимым содержанием фтора (59-64%), а также не обеспечивает требуемое качество продукта за счет неравномерной обработки материала.

В предлагаемом способе улучшение теплообменных характеристик и кинетики процесса фторирования достигается путем использования реакционного газа, содержащего 88-95 об.% фтора, полученного электролизом бифторида калия, и 5-12 об.% фтористого водорода. Фтористый водород тормозит образование газообразных продуктов, уменьшая выгорание углеродного материала, что приводит к повышению выхода годного фторированного углеродного материала с требуемым качеством.

Давление реакционного газа (-20÷100) кПа в реакционной зоне в сочетании с газопроницаемой оснасткой и размещенными по периметру реакционных камер нагревателями, с одной стороны, обеспечивают равномерное распределение реакционного газа по рабочей поверхности фторируемого материала, с другой - изотермические условия в зоне реакции, что создает благоприятные условия для теплоотвода и способствует повышению качества фторированного углеродного материала, на основе новых тканых и нетканых материалов и компактного материала на основе термически расширенного графита.

Предлагаемое в устройстве присоединение патрубков отвода газов к центральному газоотводу под углом 30-60° и выбранное соотношение 1:(1,5-5) площади поперечного сечения центрального газоотвода к суммарной площади поперечных сечений патрубков отвода газов создает необходимые условия для отвода образующихся газообразных летучих продуктов, препятствуя их скапливанию в реакционной зоне и конденсации в патрубках отвода газов. Это обеспечивает надежность, взрывобезопасность и высокую производительность технологического процесса.

При присоединении патрубков отвода газов к центральному газоотводу под углом менее 30° не происходит удаления конденсата из газоотводящей трубки. Выбор угла более 60° влечет за собой увеличение габаритов конструкции и усложнение обслуживания.

Выбранное соотношение площади поперечного сечения центрального газоотвода к суммарной площади поперечных сечений патрубков отвода газов как 1:(1,5-5) является оптимальным, т.к. при соотношении менее (1:1,5) происходит забивка газоотводящих трубок конденсатом, а при соотношении более (1:5) увеличиваются габариты установки и ее металлоемкость.

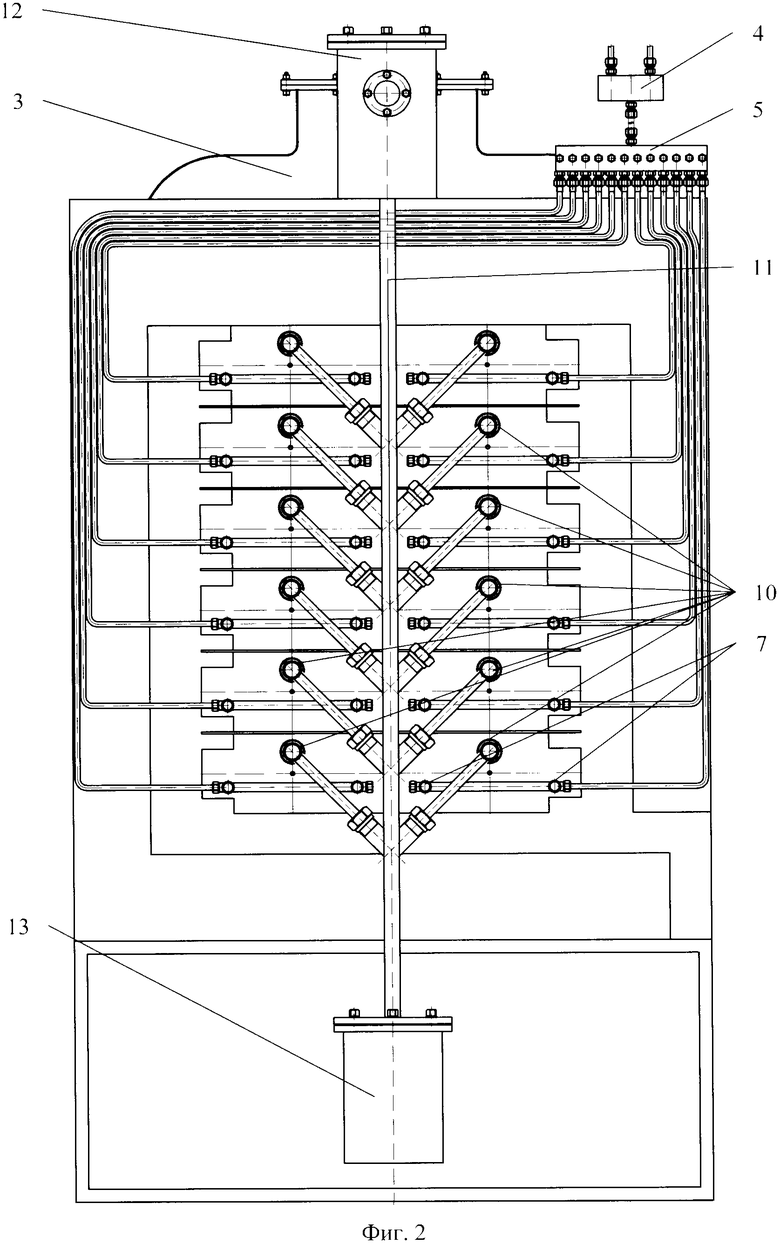

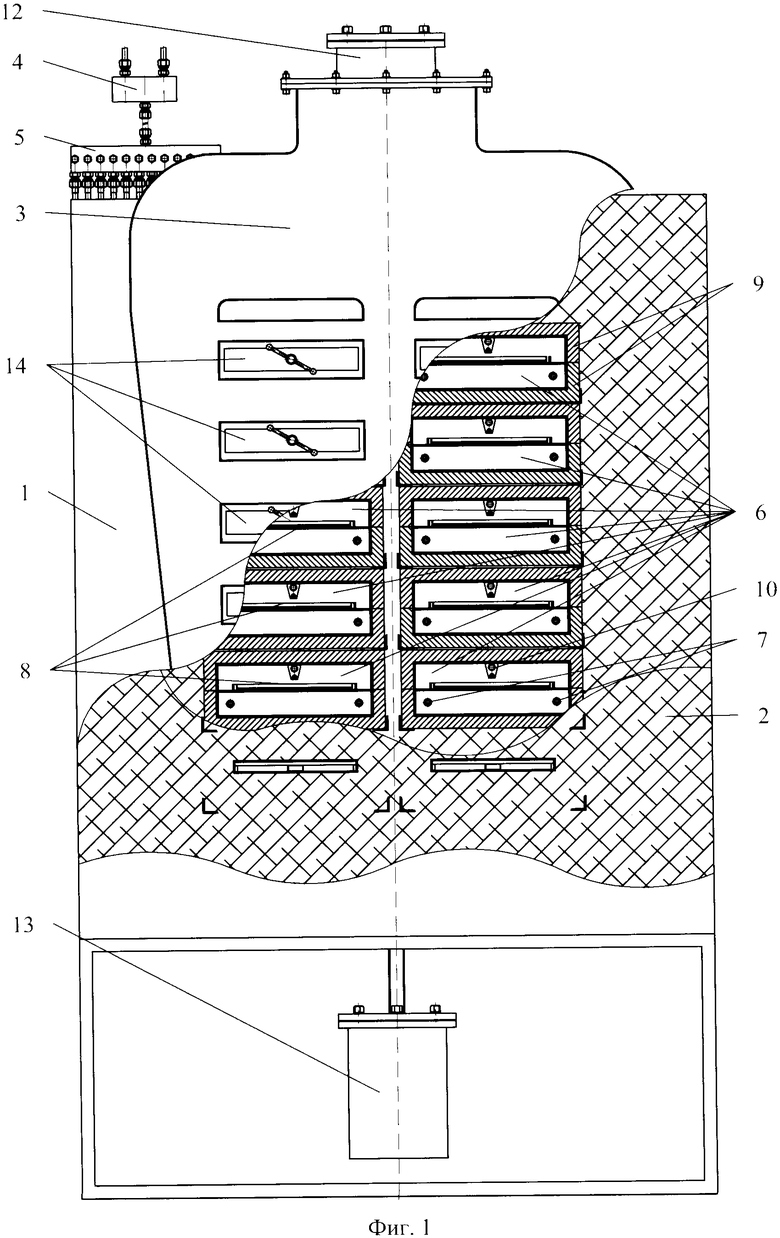

Предлагаемое устройство представлено на чертежах, где на фиг.1 показан общий вид устройства с 12-камерным реактором (в разрезе), на фиг.2 показан вид устройства сзади.

Устройство включает реактор фторирования 1, снабженный теплоизоляцией 2 и вентиляционным кожухом 3, создающим безопасные условия за счет предотвращения выброса реакционного газа в рабочее помещение, смеситель 4, газораспределительный узел 5 для подачи реакционной смеси из смесителя 4 в камеру 6 через патрубок ввода 7 газов, газопроницаемую оснастку 8 для углеродного материала, нагреватель 9, установленный по периметру камеры, патрубок отвода 10 газов, подсоединенный к центральному газоотводу 11 под углом 45°, соотношение площади поперечного сечения центрального газоотвода 11 к сумме площадей поперечного сечения патрубков отвода 10 газов составляет 1:2, центральный газоотвод 11 соединен со сборником 12 легколетучих фторсодержащих газов и сборником 13 для конденсата тяжелых газоотходящих продуктов. Для герметизации камер 6 используют уплотняющие крышки 14.

Процесс фторирования углеродного материала проводят следующим образом.

В каждую реакционную камеру 6 помещают газопроницаемую оснастку 8 с предварительно размещенным на ней углеродным материалом. Реактор 1 герметизируют путем закрытия камеры 6 уплотняющими крышками 14. В камерах 6 с помощью нагревателей 9 устанавливают соответствующую рабочую температуру. С помощью клапанов измерителей перепада давления устанавливают расход реакционного и инертного газов, поступающих через смеситель 4 в газораспределительный узел 5, из которого смесь распределяется по камерам 6. В процессе обработки углеродного волокнистого материала образующиеся газообразные продукты удаляются из камер 6 через патрубки отвода 10 газов в центральный газоотвод 11, из которого легколетучие фторсодержащие газы удаляются в сборник 12, а тяжелолетучие газы собираются в сборнике 13.

При своевременном окончании процесса с сохранением заданного температурного режима и состава реакционной смеси полученный фторированный углеродный материал имеет равномерный цвет по всей обрабатываемой поверхности, что свидетельствует об однородности состава и качества полученного продукта.

Ниже приведены конкретные примеры получения фторированного углеродного материала и результаты испытаний его в качестве активного материала катода в литиевых источниках тока с неводным электролитом.

Пример 1. Тканый углеродный материал на основе вискозного волокна с температурой обработки 1800°С в количестве 1 кг, предварительно размещенный на газопроницаемой подложке, загружали в камеры реактора, в который пропускали предварительно смешенные реакционный и инертный газы (2-20)÷(80-98) об.%, при содержании 5 об.% фтористого водорода в реакционном газе. Давление газовой смеси на входе в реактор составило (-20) кПа. Фторирование проводили в течение 2 часов при температуре 350°С.

По технологии примера 1, но с различными заявленными параметрами процесса, проводили фторирование материалов по примерам 2-6.

Пример 2. В камеры реактора загружали тканый углеродный материал на основе вискозного волокна с температурой обработки 2200°С.

Пример 3. В камеры реактора загружали тканый углеродный материал на основе вискозного волокна с температурой обработки 2500°С.

Пример 4. В камеры реактора загружали нетканый углеродный материал на основе вискозного волокна с температурой обработки 2200°С.

Пример 5. В камеры реактора загружали войлок углеродный с температурой обработки 2400°С.

Пример 6. В камеры реактора загружали углеродную ленту на основе терморасширенного графита.

Параметры процесса фторирования и характеристики фторированного углеродного материала, полученного по способу-прототипу и по примерам 1-6, представлены в таблице 1. В таблице 2 представлены результаты испытаний полученного материала как активного материала катода литиевого источника тока с неводным электролитом, изготовленного по способу-прототипу и по примерам 3, 5, 6.

Для изготовления активного материала катода полученный продукт был диспергирован до требуемой дисперсности.

Фторирование углеродных материалов, проведенное с запредельными технологическими параметрами процесса, не позволило достичь положительных результатов.

Как видно из таблицы 1, предлагаемый способ по сравнению с прототипом обеспечивает получение качественных фторированных углеродных материалов на основе различных исходных волокнистых тканых и нетканых материалов и на основе ленты из термически расширенного графита с большим выходом конечного продукта.

Из таблицы 2 видно, что электрохимические свойства фторированного углеродного материала, полученного на основе различных исходных углеродных материалов по предлагаемому способу, позволяют расширить ассортимент катодных материалов для литиевых источников тока различной конструкции с высокими эксплуатационными параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2119448C1 |

| Реактор для фторирования углеграфитовых материалов | 1979 |

|

SU861298A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2011 |

|

RU2464673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДА | 2003 |

|

RU2241664C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАТАРЕЙНОГО ФТОРУГЛЕРОДА | 2007 |

|

RU2339122C1 |

| ФТОРИД УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2175156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ УГЛЕРОДНЫХ СТРУКТУР КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2005 |

|

RU2296827C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2015 |

|

RU2597607C1 |

| СПОСОБ ФТОРИРОВАНИЯ ОКСИДОВ АКТИНИДНЫХ ЭЛЕМЕНТОВ ДО ГЕКСАФТОРИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2356841C2 |

| СПОСОБ ДЛЯ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА В ДИОКСИД УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211184C2 |

Изобретение может быть использовано при изготовлении катодных материалов для литиевых химических источников тока, компонентов смазывающих веществ и наполнителей полимерных материалов. Устройство для получения фторированного углеродного материала включает реактор 1, нагреватель 9, смеситель 4 реакционного и инертного газов, газопроницаемую оснастку 8 для углеродного материала, патрубки ввода 7 и отвода 10 газов, газораспределительный узел 5 для подачи газов, центральный газоотвод, соединенный со сборником легколетучих фторсодержащих газов 12 и со сборником для конденсата газоотходящих продуктов 13. Реактор 1 выполнен многокамерным и снабжен вентиляционным кожухом 3, а нагреватель 9 установлен по периметру каждой камеры 6. Патрубки отвода 10 газов подсоединены к центральному газоотводу под углом 30-60°. Соотношение площади поперечного сечения центрального газоотвода к сумме площадей поперечного сечения патрубков отвода 10 газов составляет 1:(1,5-5). В каждую камеру 6 помещают газопроницаемую оснастку 8, на которой размещен углеродный волокнистый материал или термически расширенный графит. Реакционный газ в соотношении с инертным газом (2-20)÷(80-98) об.% соответственно подают через смеситель 4 в газораспределительный узел 5 и в камеры 6. Реакционный газ содержит 5-12 об.% фтористого водорода. Процесс проводят при 350-500°С под давлением (-20÷100) кПа в течение 2-5 ч. Изобретение позволяет повысить производительность и выход годного продукта требуемого качества и обеспечивает взрывобезопасность процесса. 2 н.п. ф-лы, 2 табл., 2 ил.

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "БОРАНИ ИЗ ЦЫПЛЯТ СО СТРУЧКАМИ ФАСОЛИ" СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2306737C1 |

| Реактор для фторирования углеграфитовых материалов | 1979 |

|

SU861298A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2119448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ УГЛЕРОДА | 1998 |

|

RU2149831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДА | 2003 |

|

RU2241664C1 |

| US 4438086 A, 20.03.1981 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ФИАЛКОВ A.C | |||

| Углерод, межслоевые соединения и композиты на его основе | |||

| - М.: Аспект Пресс, 1997, с.379-397. | |||

Авторы

Даты

2009-03-27—Публикация

2007-05-21—Подача