Изобретение относится к области неразрушающего контроля и может быть использовано для выявления поверхностных и подповерхностных трещин в ферромагнитных изделиях.

Известны переносные устройства для контроля ферромагнитных изделий методом магнитопорошковой дефектоскопии, в комплект которых входит намагничивающий блок в виде постоянных магнитов для намагничивания изделия, средства для нанесения порошка или суспензии (Г.С.Шелихов. Магнитопорошковая дефектоскопия в рисунках и фотографиях. М., 2002, с.231-238). Комплект расположен в переносной сумке или чемодане. Недостатком известных устройств являются относительно большие габариты и вес, длительность процесса контроля, невозможность оценки в режиме реального времени глубины и ориентации дефекта.

Известны дефектоскопы, содержащие намагничивающую систему в виде постоянного магнита или электромагнита, магниточувствительные элементы (датчики) магнитных полей рассеяния дефектов и регистрирующую аппаратуру (например, авторские свидетельства 412543, 1401365, 1161859, патент 2095804).

Недостатком известных устройств являются относительно большие габариты и вес, невозможность осуществления контроля с индикацией направления и глубины трещины.

Наиболее близким аналогом заявленного устройства является магнитный дефектоскоп по авторскому свидетельству СССР 1018004, который содержит корпус, кольцевой магнит, установленный в корпусе с возможностью вращения вокруг своей оси, магниточувствительный элемент, закрепленный на торце магнита и выполненный по схеме градиентометра, и регистрирующий блок.

Наиболее близкий аналог не позволяет проводить экспресс-контроль с индикацией глубины и направления трещины, имеет выносной блок регистрации, что не позволяет использовать его как простое в эксплуатации портативное средство малых габаритов и веса.

Задачей, на решение которой направлено изобретение, является создание портативного устройства, позволяющего определять местоположение поверхностных и подповерхностных трещины с индикацией их глубины и направления в режиме реального времени.

Техническим результатом является расширение арсенала технических средств, возможность использования прибора как индивидуального «ручного» средства оперативного экспресс-контроля, позволяющего в режиме реального времени проиндицировать положение трещины, определить ее параметры и отобразить их непосредственно на самом устройстве, а также снижение габаритов и веса, простота эксплуатации.

Поставленная задача с достижением технического результата решается тем, что устройство для обнаружения трещин выполнено в виде портативного устройства, содержащего корпус, установленный на одном его конце измерительный блок и размещенные в корпусе блок обработки, блок электропитания и блок индикации, причем измерительный блок содержит постоянный магнит в виде осесимметричного тела с боковой поверхностью вращения и Ш-образным или близким к нему по форме сечением, между разноименными полюсами которого размещен, по крайней мере, один датчик магнитного поля, соединенный с блоком обработки.

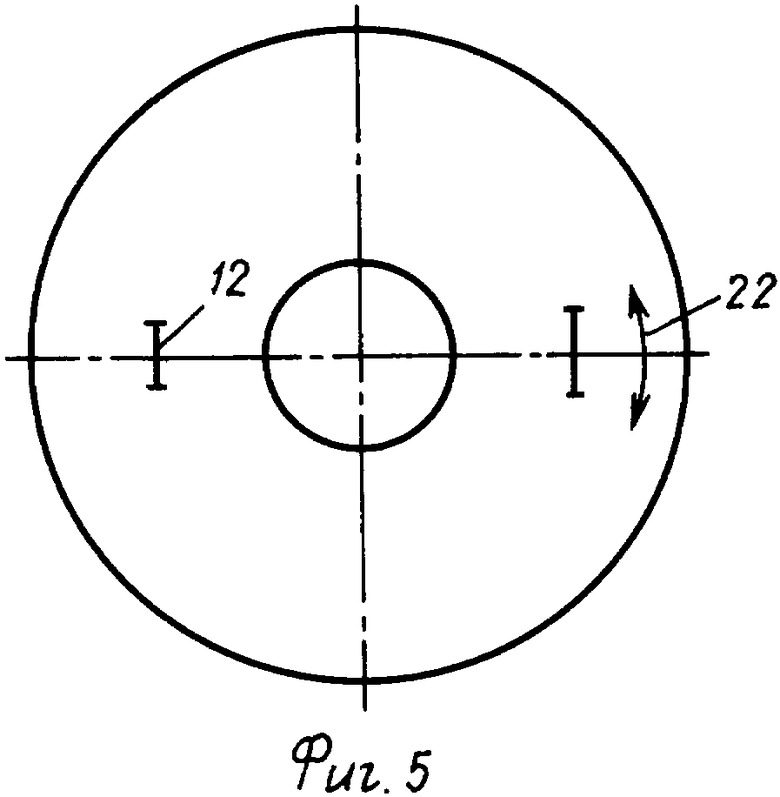

Измерительный блок может содержать два датчика магнитного поля, расположенных диаметрально противоположно.

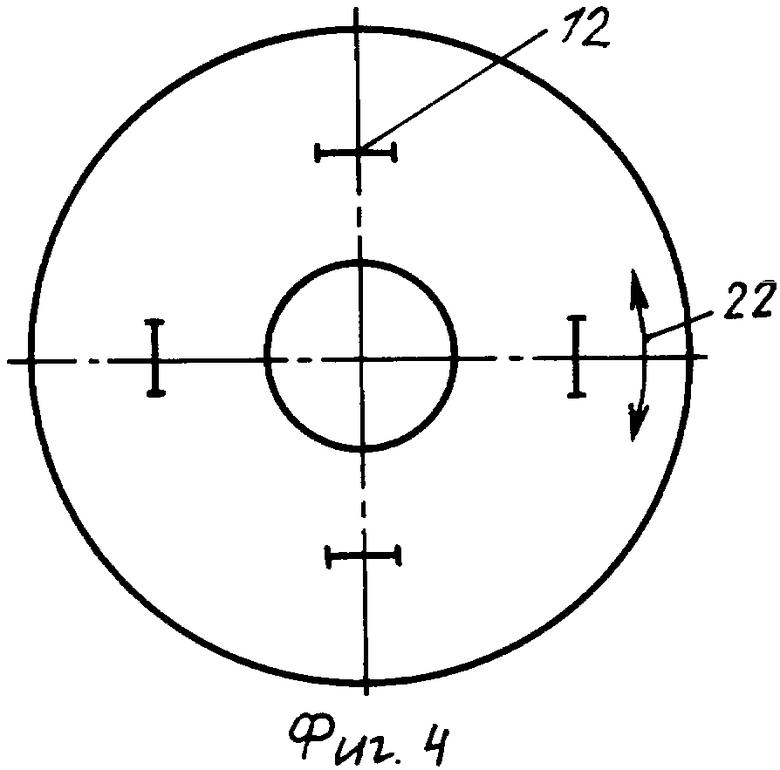

Измерительный блок может содержать четыре датчика магнитного поля, расположенных попарно диаметрально противоположно на взаимно перпендикулярных диаметрах.

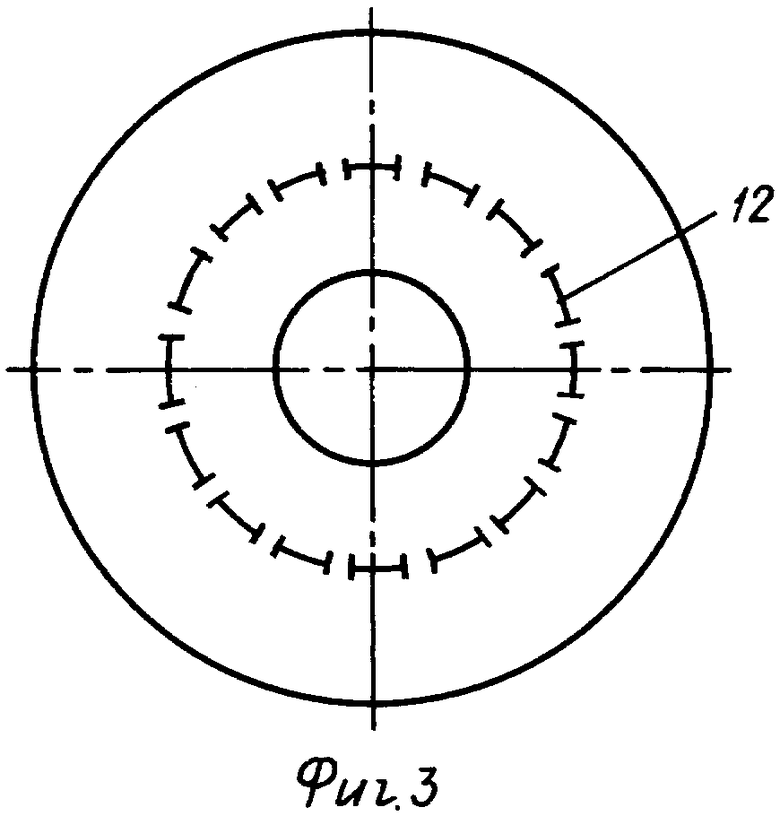

Измерительный блок может содержать множество датчиков магнитного поля, равномерно расположенных по окружности.

Датчики магнитного поля могут быть выполнены в виде датчиков Холла.

Устройство может содержать шунтирующую пластину, замыкающую полюса постоянного магнита в нерабочем состоянии устройства.

Часть устройства со стороны измерительного блока может быть закрыта защитным колпачком.

Защитный колпачок может быть выполнен с держателем.

Блок индикации может содержать световой индикатор для отображения глубины и направления трещины и звуковой индикатор.

Измерительный блок может быть выполнен в виде сменной насадки. Постоянный магнит измерительного блока может быть выполнен с возможностью контакта его полюсов с выпуклой или вогнутой поверхностью объекта контроля.

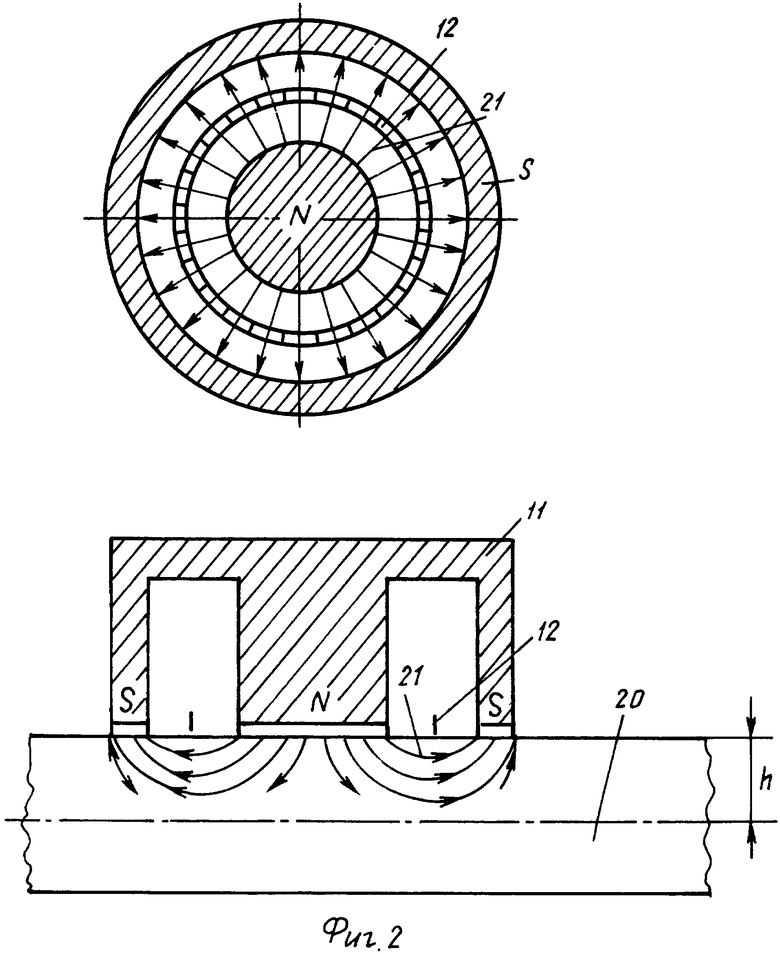

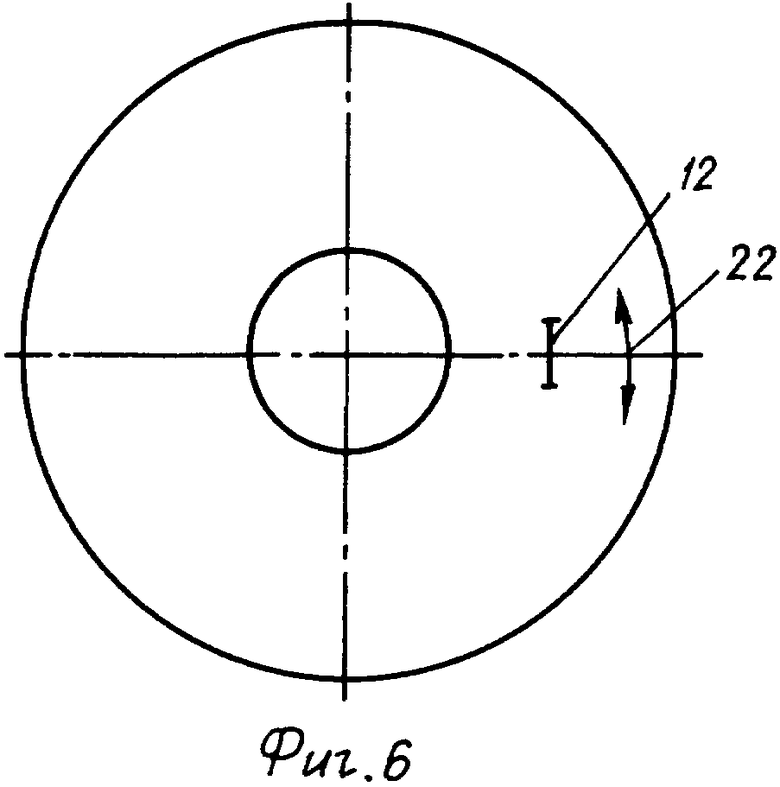

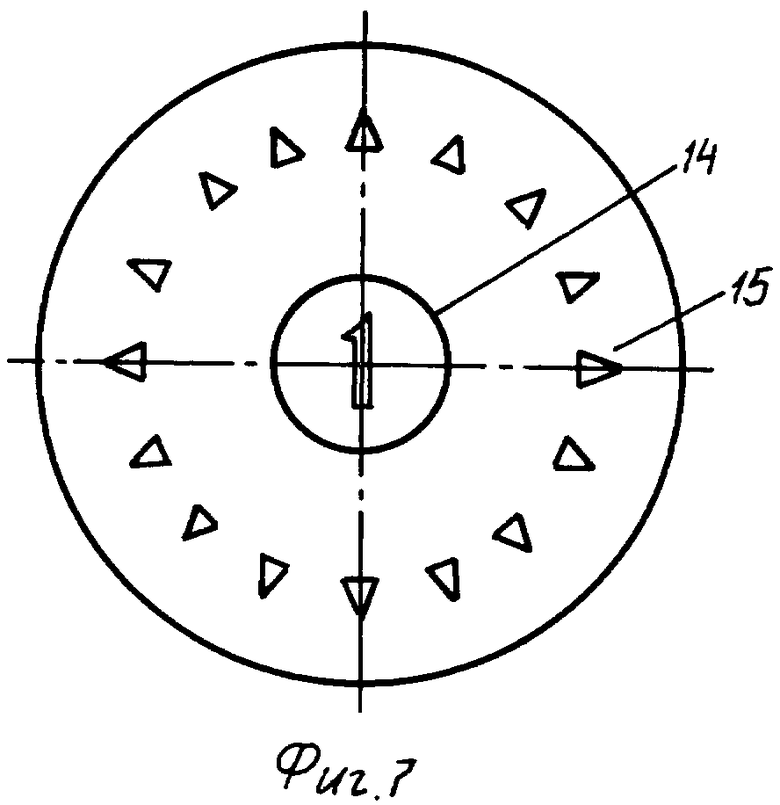

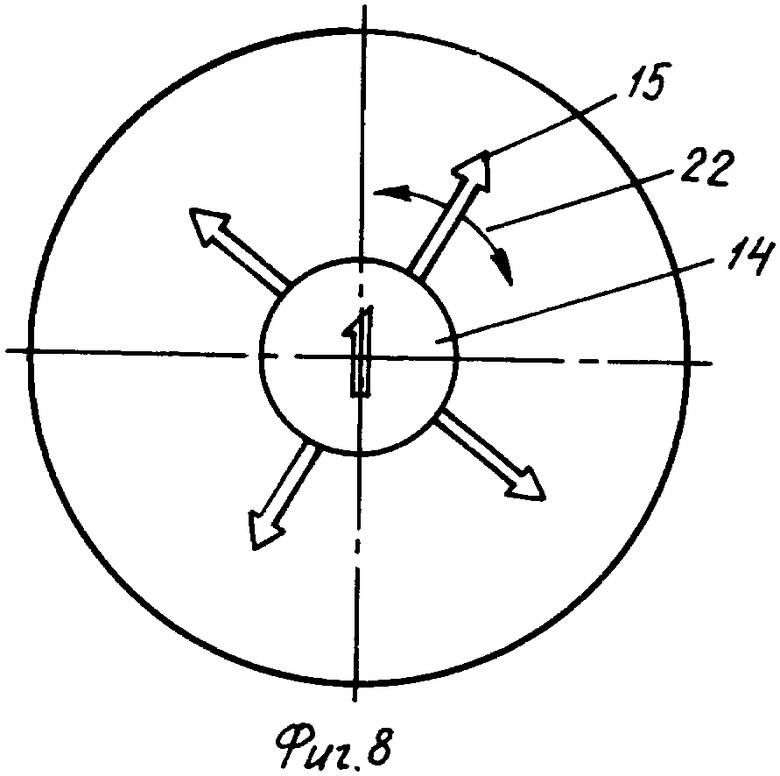

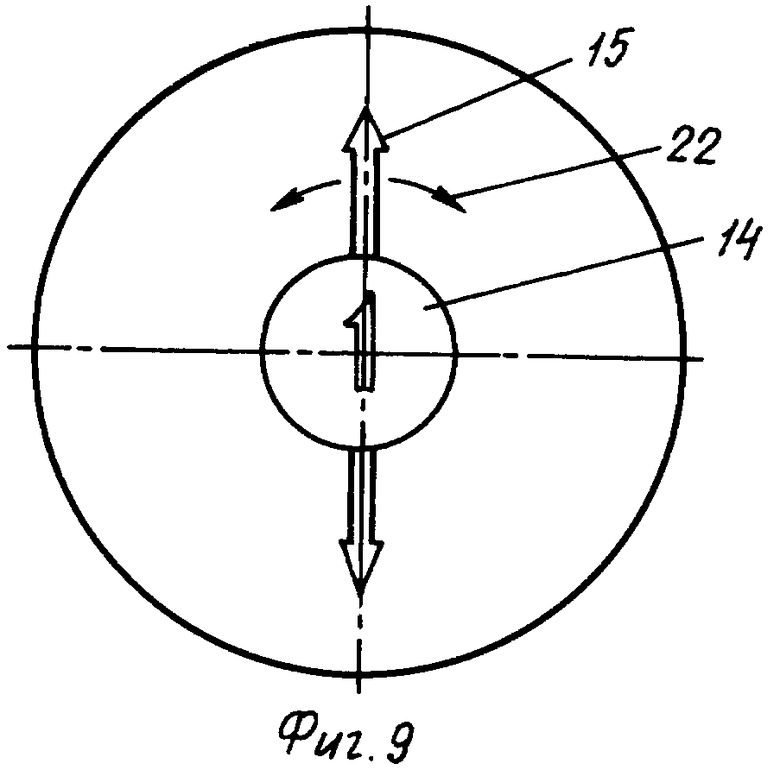

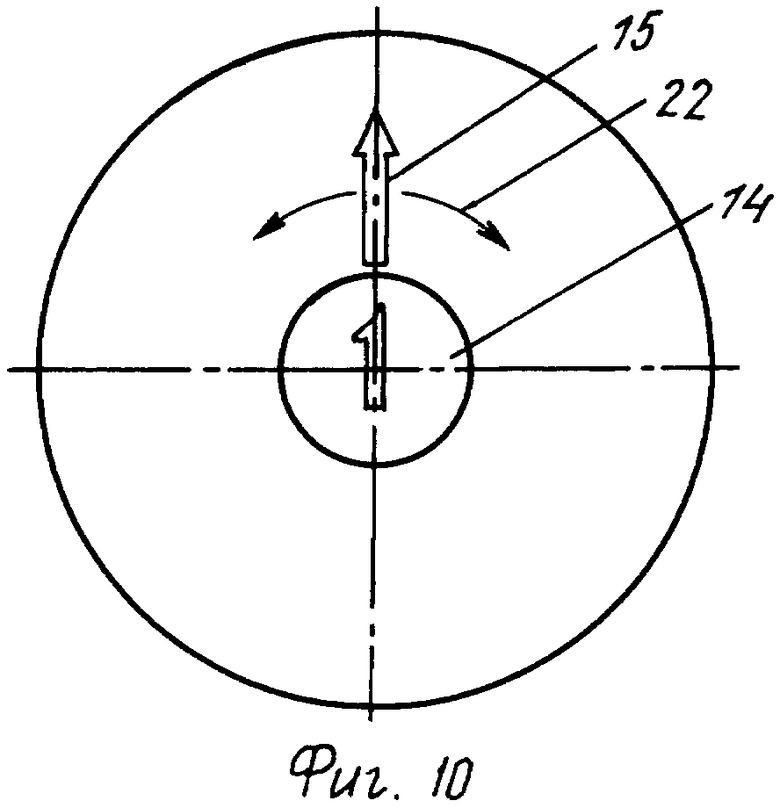

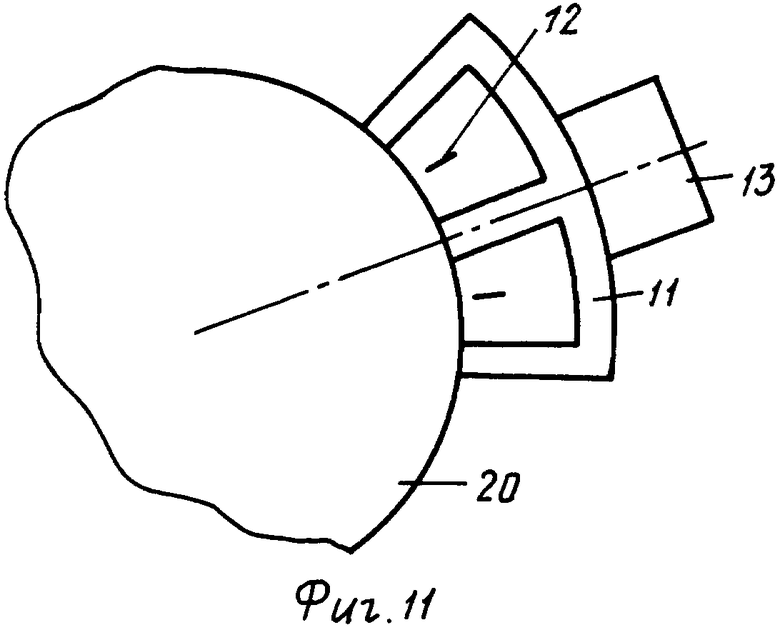

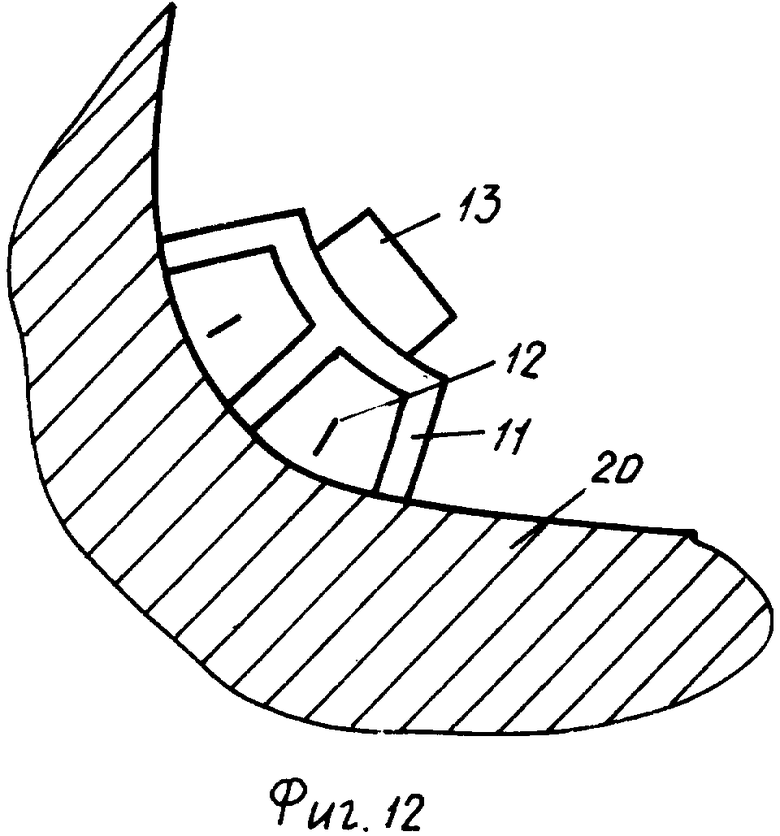

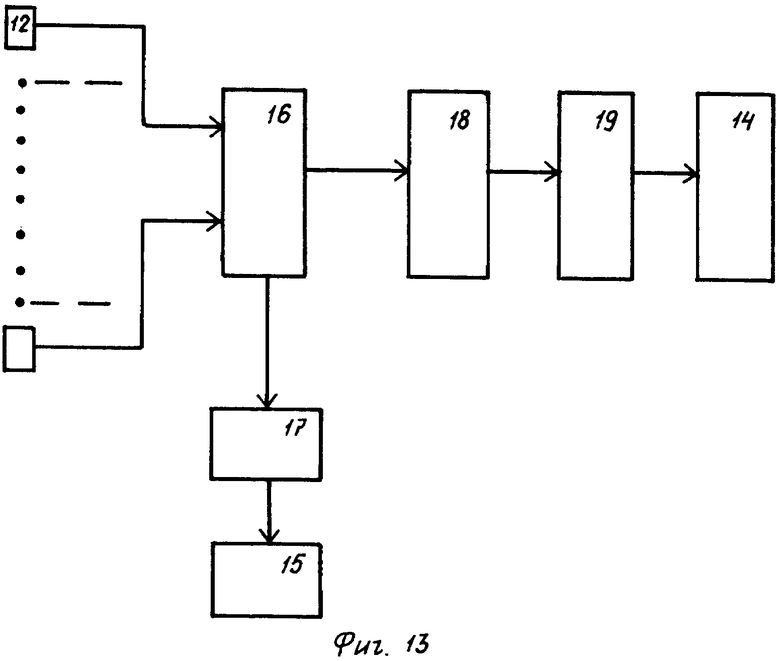

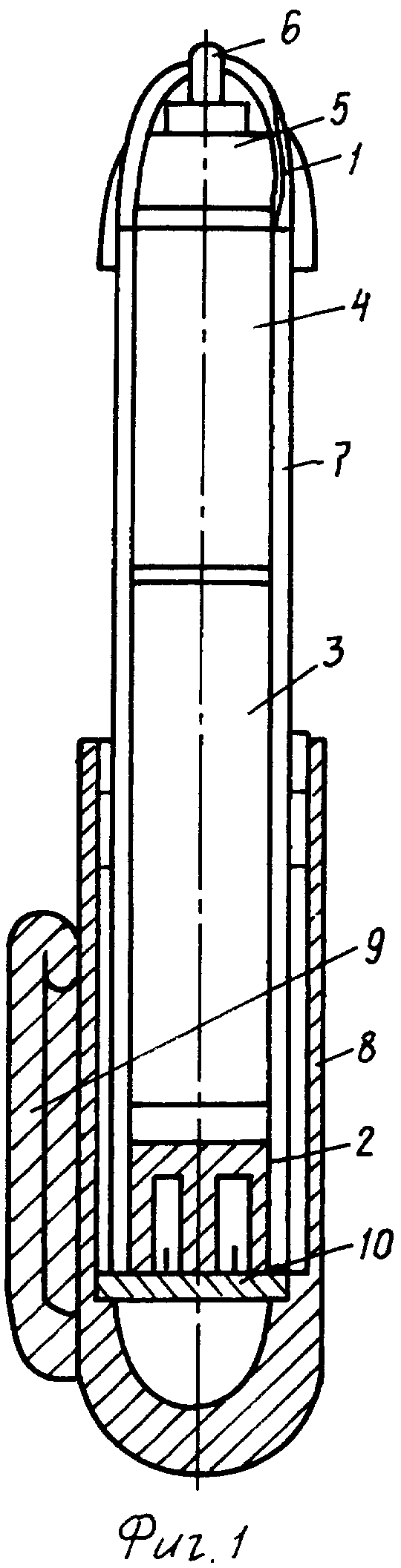

Изобретение поясняется чертежом, где на фиг.1 изображено продольное сечение устройства, на фиг.2 - продольный и поперечный разрезы измерительного блока, на фиг.3, 4, 5, 6 - схемы расположения датчиков в блоке измерения для разного их числа, на фиг.7, 8, 9, 10 - схемы индикации для разного числа датчиков, на фиг.11 - выполнение магнита измерительного блока для контроля объекта с выпуклой поверхностью, на фиг.12 - выполнение магнита измерительного блока для контроля объекта с вогнутой поверхностью, на фиг.13 - схема блока обработки.

Устройство (фиг.1) содержит корпус 1. На одном конце корпуса 1 установлен измерительный блок 2. В корпусе 1 по его оси расположены блок обработки 3, блок электропитания (аккумуляторов) 4, блок индикации со звуковым индикатором 5 и световым индикатором 6. Блок индикации может содержать только световой или только звуковой индикатор. Устройство заключено в защитный кожух 7. На корпус 1 с защитным кожухом 7 со стороны измерительного блока 2 надет защитный колпачок 8 с держателем 9. С помощью держателя 9 устройство может быть закреплено на кармане одежды оператора (как авторучка). В комплект устройства входит шунтирующая пластина 10, замыкающая полюса постоянного магнита измерительного блока 2 в нерабочем состоянии устройства. Измерительный блок 2 (фиг.2) состоит из постоянного магнита 11 в виде осесимметричного тела с боковой поверхностью вращения и сечением Ш-образной (фиг.2) или близкой к нему формы (фиг.11, 12). Один полюс магнита 11 расположен на конце центрального стержня, а второй - на основании окружающего стержень кольца. Между разноименными полюсами магнита 11 установлены датчики 12 магнитного поля, ось чувствительности которых ориентирована в соответствии с направлением силовых линий магнитного поля, создаваемого постоянным магнитом 11. В качестве датчиков магнитного поля могут быть использованы, например, датчики Холла или другие, используемые при магнитном контроле. Датчики 12 могут быть установлены посредством их заливки компаундом в межполюсном пространстве магнита. Измерительный блок 2 может быть выполнен в виде сменной насадки, которая соединяется с корпусом посредством переходника 13 (фиг.11, 12), выполненного, например, в виде вилки, вставляемой в корпус 1. Световой индикатор 6 блока индикации может быть выполнен в виде дисплея, центральная часть которого является индикатором 14 глубины трещины, где отображается значение глубины трещины, а периферийная часть является индикатором 15 направления трещины, где отображается направление (ориентация) трещины в виде стрелки (фиг.7, 8, 9, 10). Блок обработки 3 предназначен для обработки сигналов датчиков 12. Выходы датчиков 12 соединены со входами коммутатора 16 блока обработки 3. Один выход коммутатора 16 соединен с первым дешифратором 17, выход которого соединенным с индикатором 14 направления трещины. Второй выход коммутатора 16 соединен с компаратором 18. Выход компаратора 18 соединен со вторым дешифратором 19, соединенным с индикатором 14 глубины трещины. Все элементы устройства связаны с блоком электропитания 4.

Устройство работает следующим образом. Для подготовки устройства к работе с него снимается защитный колпачок 8 и шунтирующая пластина 10. Устройство устанавливается оператором на участке поверхности контролируемого объекта 20 полюсами постоянного магнита 11, который намагничивает участок поверхности контролируемого объекта в направлении магнитных силовых линий 21 (фиг.2). Если под одним из датчиков 12, расположенных по окружности (фиг.3), на поверхности объекта находится трещина, то датчик фиксирует магнитное поле рассеяния трещины. Сигнал датчика 12 поступает в блок обработки 3. Коммутатор 16 блока обработки 3 поочередно опрашивает датчики 12. Если на датчике есть сигнал, то он с первого выхода коммутатора 16 поступает на дешифратор 17 и после дешифрации подается на индикатор 15 направления трещины, на котором высвечивается стрелка, соответствующая направлению (ориентации) трещины. Сигнал датчика 12 со второго выхода коммутатора 16 поступает на компаратор 18, который сравнивает уровень сигнала датчика с эталонными уровнями напряжения, соответствующими определенным значениям глубины трещины. После определения эталонного уровня, которому соответствует сигнал датчика, сигнал с компаратора 18 поступает через дешифратор 19 на индикатор 14 глубины трещины, где высвечивается соответствующее значение глубины трещины. В случае наличия в блоке индикации звукового индикатора 5, сигнал с блока обработки поступает также на звуковой индикатор, который подает звуковой сигнал.

Если в устройстве содержится четыре датчика, расположенных попарно диаметрально противоположно (фиг.4), то для поиска трещины устройство следует повернуть на угол 45° вокруг его оси в любом направлении по стрелке 22. В случае наличия трещины на контролируемом участке при вращении устройства она попадет под один из датчиков 12, и на световом индикаторе высветится направление (ориентация) трещины и значение глубины трещины (фиг.8). Аналогично работают устройства с одним и двумя датчиками (на фиг.5, 6). Только в случае двух датчиков (фиг.5) поворот устройства производится на 180°, а в случае одного датчика (фиг.6) - на 360°. При этом световая индикация производится в соответствии с фиг.9, 10.

Для определения длины трещины необходимо передвигать устройство перпендикулярно стрелке на световом индикаторе до тех пор, пока не исчезнет звуковой сигнал и стрелка не перестанет светиться. Это положение устройства будет соответствовать одному концу трещины. Затем устройство необходимо переместить в обратном направлении до полного исчезновения звукового и светового сигнала. Это положение устройства будет соответствовать другому концу трещины. Зная положение концов трещины, можно определить ее длину.

Устройство может быть использовано для контроля объектов с выпуклой и вогнутой поверхностью. Для этого используют магнит с сечением, близким к Ш-образной форме, как показано на фиг.11, 12, и обеспечивается контакт полюсов магнита с выпуклой или вогнутой поверхностью объекта контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| ПОЛЮСОИСКАТЕЛЬ | 1996 |

|

RU2123302C1 |

| КАРДИОЛОГИЧЕСКИЙ МАГНИТОЛАЗЕРНЫЙ ТЕРАПЕВТИЧЕСКИЙ АППАРАТ | 1991 |

|

RU2022574C1 |

| МАГИСТРАЛЬНЫЙ ПРОХОДНОЙ МАГНИТНЫЙ ДЕФЕКТОСКОП | 2006 |

|

RU2303779C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ИЗМЕРЕНИЯ ФЕРРОМАГНИТНОЙ ФАЗЫ АУСТЕНИТНЫХ СТАЛЕЙ | 1997 |

|

RU2130609C1 |

| ФЕРРОЗОНДОВЫЙ ПОЛЮСОИСКАТЕЛЬ | 1996 |

|

RU2123303C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТОЛАЗЕРНОЙ ТЕРАПИИ | 1996 |

|

RU2128063C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТОЛАЗЕРНОЙ ТЕРАПИИ | 1996 |

|

RU2129889C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ПРОТЯЖЁННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2651618C1 |

| СПОСОБ ПОИСКА И ОБНАРУЖЕНИЯ ТЕПЛОВЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2037882C1 |

Изобретение относится к области неразрушающего контроля и может быть использовано для выявления поверхностных и подповерхностных трещин в ферромагнитных изделиях. Согласно изобретению портативное устройство для обнаружения трещин в ферромагнитных изделиях содержит корпус, измерительный блок, блок обработки, блок электропитания и блок индикации. Измерительный блок содержит постоянный магнит в виде осесимметричного тела с Ш-образным продольным сечением. Между полюсами магнита размещен один или несколько датчиков магнитного поля, соединенных с блоком обработки. Устройство может содержать шунтирующую пластину, замыкающую полюса постоянного магнита в нерабочем состоянии устройства. Часть устройства со стороны измерительного блока закрыта защитным колпачком. Защитный колпачок выполнен с держателем. Блок индикации содержит световой индикатор для отображения глубины и направления трещины и может содержать звуковой индикатор. Измерительный блок может быть выполнен в виде сменной насадки. Постоянный магнит измерительного блока может быть выполнен с возможностью контакта его полюсов с выпуклой или вогнутой поверхностью объекта контроля. Устройство имеет малые габариты и вес, удобно в обращении и обеспечивает контроль ферромагнитных изделий с индикацией направления и глубины трещины. 13 з.п. ф-лы, 13 ил.

| Магнитный дефектоскоп | 1981 |

|

SU1018004A1 |

| Устройство для измерения ширины трещины в стальной ленте | 1980 |

|

SU896528A1 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП | 1971 |

|

SU412543A1 |

| Дефектоскоп для контроля протяженных ферромагнитных изделий | 1978 |

|

SU1401365A1 |

| Магнитный дефектоскоп | 1983 |

|

SU1161859A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОГО КОНТРОЛЯ | 1996 |

|

RU2095804C1 |

| Магнитный дефектоскоп | 1989 |

|

SU1704057A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| ЭЛЕКТРОВАКУУМНЫЙ ПРИБОР СВЧ | 2014 |

|

RU2573597C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2009-03-27—Публикация

2007-06-26—Подача