со о

01

Изобретение относится к неразрушающим методам контроля качества изделий электромагнитным способом и может найти применение в металлургической промышленности, в частности в трубопрокатном про- изводстве для контроля качества труб.

Известно устройство для сортировки ферромагнитных труб, содержаш,ее рольганг, расположенную над рольгангом полую штангу, на концах которой расположень два преобразователя параметров магнитного по- ля в электрические сигналы, узлы намагничивания и два электромагнита с взаимоортогональными полями, торцы полюсов которых образуют кольцевой канал 1.

Устройство осуш,ествляет контроль внут- ренней поверхности трубы. Недостатком известного устройства является то, что оно контролирует лишь внутреннюю поверхность трубы и недостаточно чувствительно к дефектам, расположенным в стенке трубы, не выходящим на внутреннюю поверхность.

Наиболее близким к предлагаемому изоб ретению техническим решением является дефектоскоп для контроля протяженных ферромагнитных изделий, содержащий П-образ- ный магнитопровод с постоянными магии- тами, полюсные наконечники которого выполнены с отверстием для контролируемого изделия, преобразователь в виде концентратора, выполненный в виде пары колец трапециевидной формы, между которыми размещены элементы Холла, операционный усилитель и регистратор 2.

Известное устройство производит точечное зондирование дефектов в канатах, имеющих обычно большую протяженность. Однако для контроля состояния стальных труб, являющихся также протяженными изделиями, но имеющих по сравнению с канатом относительно малую длину, применение известного устройства не представляется возможным в связи с тем, что, напряжение на выходе преобразователя с эле- ментами ЭДС Холла имеет две составляю- щие:одну, вызванную наличием диполя рассеяния от дефектов - полезный сигнал, и вторую, вызванную пронизыванием элементов ЭДС Холла потоком рассеяния сило- вых линий намагничивающей системы, вне сечения контролируемого объекта - сигнал помех (начальное напряжение), который по величине одного порядка с полезным сигналом.

При контроле состояния канатов началь- ное напряжение компенсируется постоянным компенсационным напряжением, так как характер поля рассеяния при перемещении каната остается практически постоянным. Сигнал от преобразователя при этом подается непосредственно на вход операцион- ного усилителя для усиления и регистрации. Характер начального напряжения при контроле труб имеет сложную форму. Величина

его при прохождении начала и конца трубы сквозь разноименные полюсные наконечники меняется быстро, что не позволяет его компенсацию.

Кроме того, в известной конструкции канатного дефектоскопа невозможно допустить большие зазоры между контролируемым изделием и преобразователем, которые требуются для надежности устройства контроля.

Целью изобретения является контроль стальных труб в процессе их производства.

Поставленная цель достигается тем, что известный дефектоскоп снабжен закрепленной на одном из полюсных наконечников магнитопровода кольцевой втулкой из немагнитного материала с полостью для размещения концентратора и крышкой для герметизации полости, включенным между выходами элементов Холла и операционным усилителем емкостным фильтром, регулируемым делителем питающего напряжения, выход которого соединен с инвертирующим входом операционного усилителя, и включенными между выходом операционного усилителя и входом регистратора последовательно соединенным выпрямителем и усилителем постоянного тока.

Кроме того, усилитель постоянного тока выполнен релейным, выпрямитель выполнен на точечном диоде, а операционный усили-- тель выполнен с регулируемой обратной связью.

Преобразователь сдвинут от нейтрали поля в сторону движения труб к второму полюсному наконечнику.

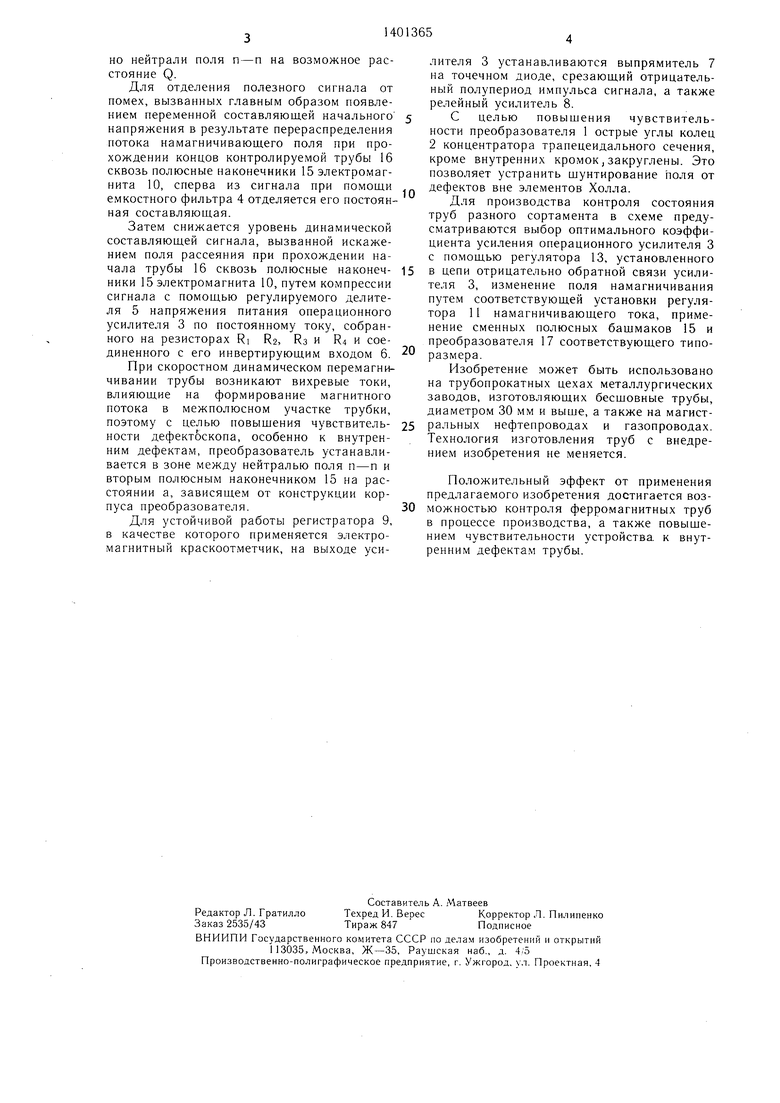

На чертеже приведена схема устройства.

Между преобразователем в виде элементов Холла 1 с кольцами трапециевидной формы концентратора 2 и операционным усилителем 3 установлен емкостный фильтр 4 и на входе питания операционного усилителя установлен регулируемый делитель 5, соединенный с инвертирующим входом 6 операционного усилителя.

На выходе усилителя 3 установлены последовательно включенные точечный полупроводниковый диод 7, релейный усилитель 8 и регистратор 9.

На входе питания катущки намагничивания электромагнита 10 установлены регулятор 11 тока намагничивания с выпрямителем 12.

На операционном усилителе 3 установлен регулятор 13 усиления в виде переменного сопротивления обратной связи.

П-образный магнитопровод 14 электромагнита имеет сменные полюсные наконечники 15 с отверстиями, сквозь которые проходит контролируемая труба 16. Преобразователь 1 крепится при помощи кольцевой втулки 17 к полюсному наконечнику 15, герметически закрывается крышкой 18 и сдвинут вдоль оси движения трубы относитель

но нейтрали поля п-п на возможное расстояние Q.

Для отделения полезного сигнала от номех, вызванных главным образом появлением переменной составляющей начального напряжения в результате перераспределения потока намагничивающего поля при прохождении концов контролируемой трубы 16 сквозь полюсные наконечники 15 электромагнита 10, сперва из сигнала при помощи емкостного фильтра 4 отделяется его постоянная составляющая.

Затем снижается уровень динамической составляющей сигнала, вызванной искажением поля рассеяния при прохождении начала трубы 16 сквозь полюсные наконеч- НИКИ 15 электромагнита 10, путем компрессии сигнала с помощью регулируемого делителя 5 напряжения питания операционного усилителя 3 по постоянному току, собранного на резисторах Ri Rg, Ra и R4 и соединенного с его инвертирующим входом 6.

При скоростном динамическом перемагни- чивании трубы возникают вихревые токи, влияющие на формирование магнитного потока в межполюсном участке трубки, поэтому с целью повыщения чувствитель- ности дефектоскопа, особенно к внутренним дефектам, преобразователь устанавливается в зоне между нейтралью поля п-п и вторым полюсным наконечником 15 на расстоянии а, зависящем от конструкции корпуса преобразователя.

Для устойчивой работы регистратора 9, в качестве которого применяется электромагнитный краскоотметчик, на выходе уси

0

5

5

0

лителя 3 устанавливаются выпрямитель 7 на точечном диоде, срезающий отрицательный полупериод импульса сигнала, а также релейный усилитель 8.

С целью повыщения чувствительности преобразователя 1 острые углы колец 2 концентратора трапецеидального сечения, кроме внутренних кромок,закруглены. Это позволяет устранить щунтирование поля от дефектов вне элементов Холла.

Для производства контроля состояния труб разного сортамента в схеме предусматриваются выбор оптимального коэффициента усиления операционного усилителя 3 с помощью регулятора 13, установленного в цепи отрицательно обратной связи усилителя 3, изменение поля намагничивания путем соответствующей установки регулятора 11 намагничивающего тока, применение сменных полюсных бащмаков 15 и преобразователя 17 соответствующего типоразмера.

Изобретение может быть использовано на трубопрокатных цехах металлургических заводов, изготовляющих бесщовные трубы, диаметром 30 мм и выще, а также на магистральных нефтепроводах и газопроводах. Технология изготовления труб с внедрением изобретения не меняется.

Положительный эффект от применения предлагаемого изобретения достигается возможностью контроля ферромагнитных труб в процессе производства, а также повыще- нием чувствительности устройства, к внутренним дефектам трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2257571C1 |

| ПРЕОБРАЗОВАТЕЛЬ МАГНИТНОГО ПОЛЯ | 2006 |

|

RU2324195C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| Дефектоскоп для неразрушающего контроля протяженных ферромагнитных изделий | 1988 |

|

SU1732251A1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1997 |

|

RU2133032C1 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП | 2005 |

|

RU2295721C2 |

| Феррозондовый дефектоскоп | 1977 |

|

SU739387A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕНОК ТРУБОПРОВОДОВ | 2011 |

|

RU2453835C1 |

| Портативный электромагнитный сканер-дефектоскоп для неразрушающего контроля бурильных труб | 2019 |

|

RU2727559C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сортировки ферромагнитных труб | 1973 |

|

SU482214A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ДЕФЕКТОСКОП СТАЛЬНЫХ КАНАТОВ | 1969 |

|

SU410305A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-06-07—Публикация

1978-04-24—Подача