Область применения

Изобретение относится к прокатному производству цветных металлов [B22 F3/18] и может быть использовано при изготовлении материалов и изделий из магния и его сплавов, применяемых в машиностроении, приборостроении, автомобилестроении, ракетостроении, авиации, а также для нужд строительства.

Уровень техники

Непрерывная прокатка ленты из гранул магниевых сплавов характеризуется значительными преимуществами по сравнению с традиционными способами производства листов и слитков. Применительно к магниевым сплавам стандартного состава прокатка гранул обеспечивает получение полуфабрикатов с повышенными механическими свойствами, что особенно проявляется при прокатке гранул высоколегированных сплавов.

Непрерывная прокатка гранул магниевых сплавов применима для получения ленты труднодеформируемых сплавов, обработка которых по обычной технологии связана с серьезными затруднениями.

Непрерывная прокатка гранул - наиболее целесообразный способ получения ленты из принципиально новых сплавов, которые не могут быть получены из слитков. К этой группе сплавов относятся сплавы на основе магния, легированные элементами переходной группы, в количествах, значительно превышающих их равновесную растворимость в твердом растворе магния.

Способом непрерывной прокатки гранул можно легко получать сложные композиции, смешивая гранулы различных составов перед прокаткой, а также осуществлять непрерывное производство биметаллической и плакированной ленты.

Из известных способов непрерывной прокатки, когда полученный лист (лента) может сматываться в рулон, все технологии производства тонких листов из магниевых сплавов обладают серьезными недостатками: низкими механическими свойствами, высокой себестоимостью, многооперационностью, низким коэффициентом использования металла, высокими затратами ручного труда и др.

Например, известен японский патент JP 2003340552, где осуществляется получение полосы прокаткой через валки с последующей намоткой.

Недостатком данного способа является невозможность получения качественного проката ленты толщиной менее 1,0 мм без дополнительных операций прокатки. Меньшую толщину горячего проката данным способом получить нельзя, т.к. из-за интенсивного и неравномерного охлаждения полосы на валках невозможно обеспечить равномерное распределение механических свойств по всему объему металла и, как следствие, заданную разнотолщинность по длине и ширине ленты. Одновременно можно отметить также имеющиеся ограничения по ширине получаемой ленты и высокую трудоемкость предложенного способа.

Известен способ изготовления заготовок на основе магния методом бесслитковой прокатки в водоохлаждаемых стальных валках. Оборудование, используемое для бесслитковой прокатки магниевых сплавов, аналогично оборудованию для алюминиевых сплавов фирмы FATA Hunter. Фирма Mag. Workers Inc. (США) из многокомпонентного и труднодеформируемого магниевого сплава AZ91B методом бесслитковой прокатки изготовила рулон полосы сечением 6,3×610 мм с последующей ее прокаткой в два-три прохода в полосу толщиной 1,7 мм (I.Brown R.E.Developments in Magnesium Wrought Products. Rolling and Sheet Casting/VLight Metal Age, 2002, February, p.80-83).

Недостатком данного способа является невозможность получения качественного проката ленты толщиной менее 1,0 мм без дополнительных операций прокатки. Меньшую толщину горячего проката данным способом получить нельзя, т.к. из-за интенсивного и неравномерного охлаждения полосы на валках невозможно обеспечить равномерное распределение механических свойств по всему объему металла и, как следствие, заданную разнотолщинность по длине и ширине полосы. Одновременно, можно отметить также имеющиеся ограничения по ширине получаемой ленты и высокую трудоемкость предложенного способа.

Из уровня техники известен способ непрерывной прокатки гранул, включающий предварительный нагрев гранул и горячую прокатку (А.В.Степаненко и др. Непрерывное формование металлических порошков и гранул. Минск, «Наука и техника», 1980, стр.234).

Недостатком данного способа также является невозможность получения качественного проката ленты толщиной менее 1,0 мм без дополнительных операций прокатки.

Наиболее близким аналогом заявленного изобретения является патент RU 2288075 на способ непрерывной прокатки ленты из гранул магниевых сплавов, включающий предварительный нагрев гранул и горячую прокатку, отличающийся тем, что предварительный нагрев осуществляют до температуры 0,6-0,9 от температуры плавления сплава гранул, а горячую прокатку проводят на профилированных валках, нагретых до температуры, не превышающей 160°С, со степенью деформации не менее 80% и скоростью прокатки не более 0,6 м/с.

Определяющими параметрами процесса прокатки гранул магниевых сплавов являются: отношения диаметров валков к толщине ленты, соотношение скоростей ленты и гранул, степень уплотнения гранул и угол захвата, температура гранул и температура валков. Однако существенным недостатком влияющим на качество получаемой ленты, является окисление гранул в процессе нагрева и газонасыщение структуры материала ленты в процессе ее формирования. Этот недостаток присущ данному и всем известным аналогам.

Задачей данного изобретения является устранение данных недостатков и защита получаемой ленты из гранул магниевых сплавов от окисления и газонасыщения в процессе прокатки на основе специального оборудования, позволяющего производить необходимые операции: нагрев гранул и их пластическую деформацию в инертных средах (аргон, гелий, азот).

Технический результат изобретения состоит в реализации условий для безокислительной обработки гранул магниевых сплавов, что позволяет производить высококачественную ленту повышенной чистоты с улучшенными физико-химическими и механическими свойствами, использовать повышенные температуры пластической деформации, что обеспечивает увеличение характеристик пластичности и снижение усилий деформации.

Также преимущества процесса прокатки гранул в инертной среде обусловлены следующими факторами: увеличением выхода годного (за счет сокращения или полного отсутствия потерь на окисление и газонасыщение; устранением ряда операций технологического процесса по удалению окисленных и газонасыщенных слоев металла (травление, шлифовка, строжка, обдирка); повышением производительности процесса (применение интенсивной схемы деформации при оптимальных термомеханических параметрах обработки, позволяющих максимально использовать деформационную способность металла).

Сущность способа

Заявляемый технический результат достигается за счет того, что в способе непрерывной прокатки ленты из гранул магниевых сплавов, включающем предварительный нагрев гранул и горячую прокатку, окончательный нагрев осуществляют в специальном подогреваемом до температуры от 60 до 90% от температуры плавления сплава гранул бункере, состыкованном с валками стана и заполненном инертным газом.

При разработке технологического процесса прокатки гранул магниевого сплава, являющихся легкоокисляющимися, прежде всего необходимо определить степень чистоты инертного газа, обеспечивающую практически безокислительные условия их температурной пластической деформации.

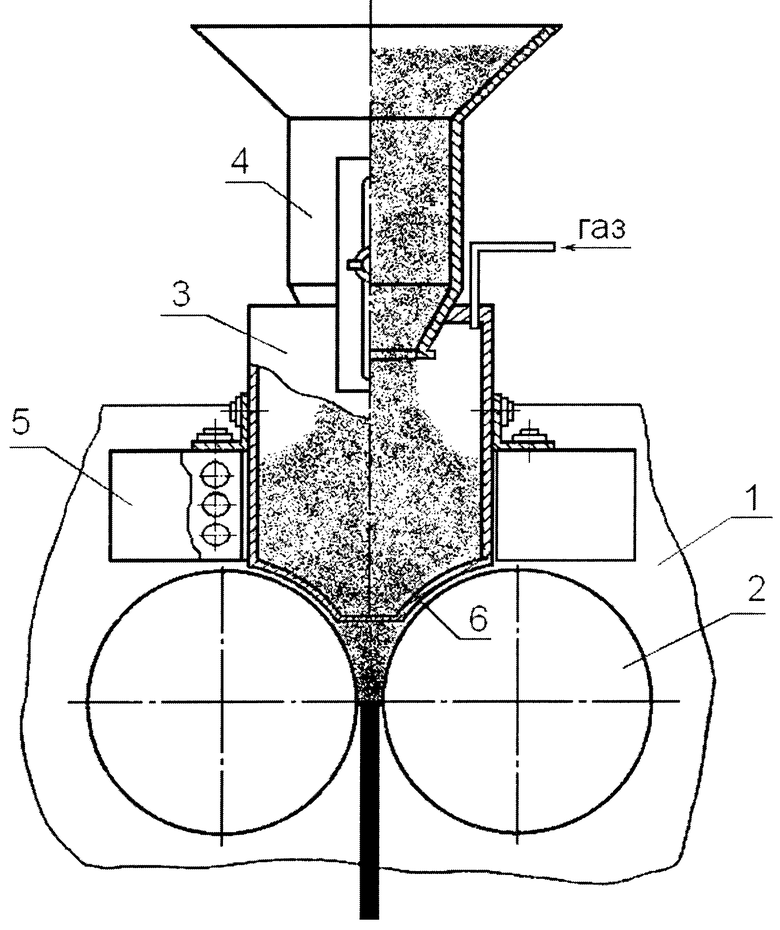

Способ реализуется на специальном оборудовании, представляющем собой подвесной бункер (см. чертеж), если прокатку осуществляют в вертикальном (на станах специальной конструкции, оси валков которых расположены в горизонтальной плоскости) направлении или пристыкованный бункер, если прокатку осуществляют в горизонтальном (на станах обычной конструкции) направлении.

Бункер (3) с нагревательным устройством (5) и засыпной воронкой (4) крепят на станине рабочей клети (1). Бункер устанавливают на рабочей клети так, чтобы он соприкасался с прокатными валками (2).

Бункер нагревают до температуры предварительного нагрева гранул, составляющей 0,6-0,9 от температуры плавления сплава гранул. Далее, через патрубок, подведенный к бункеру, подводят инертный газ, который через расчетное время заполняет бункер. После чего, через засыпную воронку осуществляют подачу предварительно нагретых гранул (6). При прокатке в вертикальном направлении гранулы поступают через засыпную воронку в бункер и далее в зону деформации под действием собственного веса. При прокатке в горизонтальном направлении гранулы поступают через засыпную воронку в бункер, по которому перемещаются в зону деформации при помощи шнека или гидравлического поджима.

Перемещаясь по нагретому бункеру, заполненному инертным газом гранулы сохраняют необходимую температуру нагрева, одновременно исключается их окисление и газонасыщение.

Предварительный, он же и окончательный, нагрев гранул осуществляется в печи сопротивления, которая расположена вблизи прокатного стана. Нагрев гранул осуществляется в коробах из нержавеющей стали. Температура нагрева гранул в печи контролируется термопарами, расположенными в емкости короба.

В бункере, за счет его нагрева до температуры, равной температуре нагрева гранул, обеспечивается поддержание постоянной температуры гранул в процессе их засыпки, перемещения в зону деформации и в самой зоне деформации (проще говоря, они не остывают), что гарантирует стабильность технологии и свойств получаемой ленты.

Гранулы магниевых сплавов, полученные в результате литья расплава в криогенную или инертную среду, представляют собой сплав с мелкозернистой структурой, покрытый поверхностной окисной пленкой. При нагреве гранул магниевых сплавов не происходит разрушения поверхностной окисной пленки на гранулах. Если бы происходило разрушение окисной пленки, то при нагреве гранул начались бы диффузионные процессы поверхностных слоев и гранулы спеклись бы между собой. Это возможно при нагреве гранул до температуры начала их плавления.

При разработанной технологии разрушение поверхностной окисной пленки происходит при контакте гранул между собой в очаге деформации, обнажаются так называемые ювенильные поверхности или мостики схватывания, по которым происходит диффузия и образование цельнометаллического соединения.

А постоянное наличие инертной атмосферы в бункере обеспечивает отсутствие именно в очаге деформации гранул как окисления открывающихся ювенильных поверхностей, что влияет на качество схватывания гранул, так и попадания сопутствующих газов (кислород, водород) в материал ленты.

Пример

Для определения физико-химических и механических свойств прокатывали гранулы из магниевых сплавов МА14, МА2-1 диаметром 1-3 мм, полученные способом распыления форсункой в среде газообразного гелия. Горячую прокатку проводили в вертикальном направлении на двухвалковом стане Дуо с валками диаметром 300 мм при скорости прокатки 0,46 м/с, ширине валков 400 мм, ширине профилированной канавки 200 мм. Максимальное давление металла на валки 250 тс. Мощность электродвигателя 75 кВт. Температура гранул перед прокаткой составляла 400°С при первом эксперименте и 450°С при втором. Загрузку гранул в профилированные валки прокатного стана осуществляли с помощью загрузочной воронки и специального подогреваемого бункера. Температура нагрева бункера составляла 400°С и 450°С соответственно, причем при втором эксперименте бункер заполнялся инертным газом - аргоном. Исследовалась лента, полученная из гранулированных магниевых сплавов МА14 и МА2-1. Ленту прокатывали до толщины 0,3 мм. Состояние ленты после прокатки без термической обработки. Результаты механических испытаний ленты, полученной из гранул сплавов МА14 и МА2-1, приведены в Таблице. Анализ полученных значений доказывает существенный прирост пластичности ленты при сохранении прочностных свойств.

Анализ газонасыщенности ленты, полученной в среде аргона при температуре нагрева 450°С, показал минимальное содержание газов в структуре. Анализ микроструктуры этой ленты выявил равномерное распределение интерметаллидных фаз в структуре твердого раствора, а также отсутствие окисленных центров кристаллизации. Качество поверхности ленты, получаемой в среде инертного газа, отличается отсутствием поверхностных пузырей.

сплава

МПа (кгс/мм2)

G0,2, МПа

(кгс/мм2)

удлинение при

lo=11,3

, %

, %

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2370342C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2012 |

|

RU2520249C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ КОЛЬЦЕВЫХ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487776C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ ИЗ МАГНИЕВЫХ ГРАНУЛ | 2012 |

|

RU2486991C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ БЕССЛИТКОВОЙ РАЗЛИВКИ ПРИ ПРОИЗВОДСТВЕ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2004 |

|

RU2311988C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ СПЕЦИАЛЬНЫХ СПЛАВОВ НА ОСНОВЕ МАГНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2482931C1 |

Изобретение относится к порошковой металлургии, в частности к получению ленты из гранул магниевого сплава путем прокатки. Может использоваться в машиностроении, приборостроении, автомобилестроении, ракетостроении, авиации, строительстве. Гранулы нагревают до температуры 0,6-0,9 от температуры плавления магниевого сплава. Нагретые гранулы подают в заполненный инертным газом бункер, нагретый до температуры нагрева гранул и состыкованный с валками стана, и осуществляют горячую прокатку. Способ позволяет получить высококачественную ленту высокой чистоты с улучшенными физико-химическими и механическими свойствами и высокой пластичностью. 1 ил., 1 табл.

Способ непрерывной прокатки ленты из гранул магниевых сплавов, включающий нагрев гранул до температуры 0,6-0,9 от температуры плавления магниевого сплава, подачу гранул в бункер, состыкованный с валками стана, и горячую прокатку, отличающийся тем, что гранулы подают в заполненный инертным газом бункер, нагретый до температуры нагрева гранул.

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| Способ прокатки тонкой металлической ленты из порошка | 1988 |

|

SU1616786A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Электромагнитная ловушка | 1981 |

|

SU1032482A1 |

| US 4820141 А, 11.04.1989. | |||

Авторы

Даты

2009-04-10—Публикация

2007-02-20—Подача