Изобретение относится к порошковой металлургии, в частности к способам получения тонкой металлической ленты с толщиной в пределах размеров частиц используемого порошка.

Цель изобретения - повышение плотно- Сти получаемой ленты.

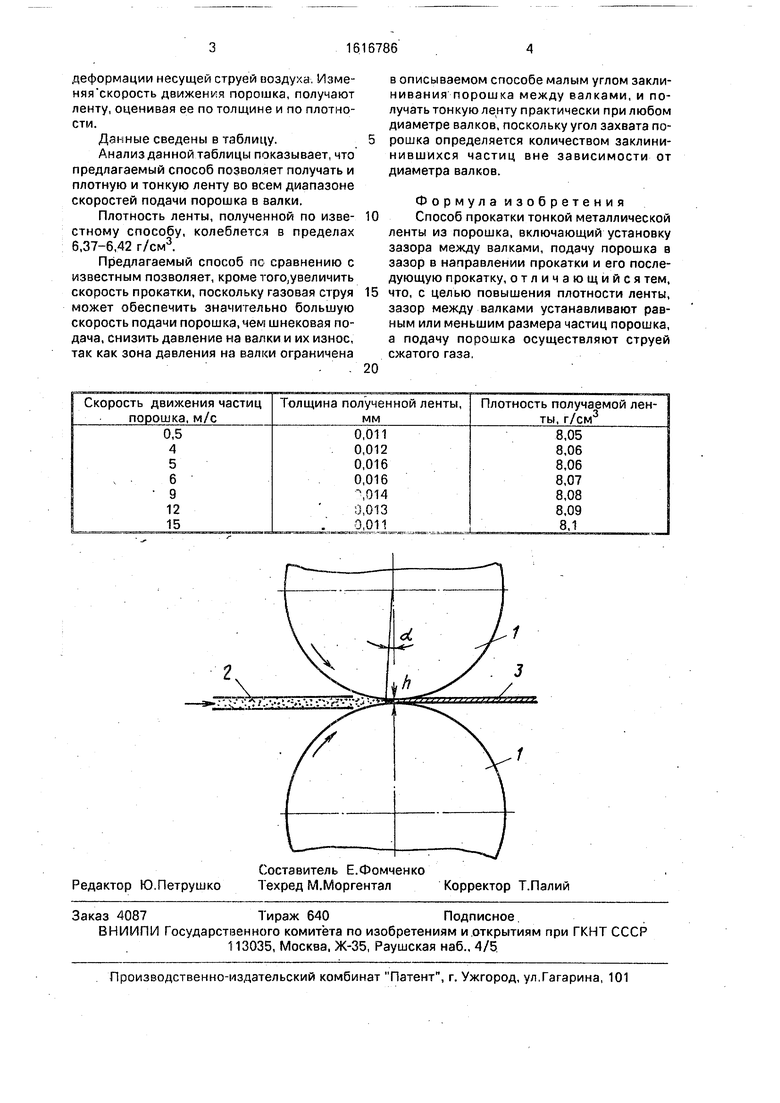

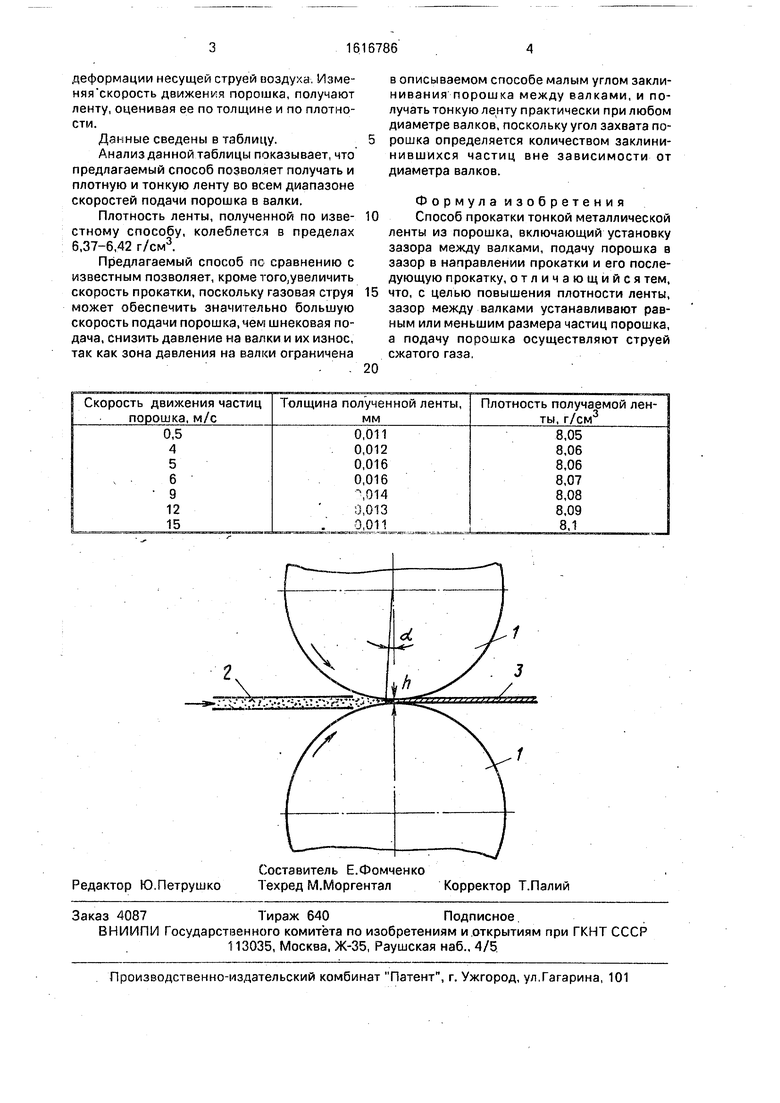

На чертеже представлена схема прокатки, иллюстрирующая предлагаемый способ.

В зазор между вращающимися валками 1, по величине равный или меньший размера частиц порошка, подают взвесь последнего в газовой струе 2. Очаг деформации ограничивается углом заклинивания а . На выходе из валков получают ленту 3.

Для no/s/чения тонких лент из металлического порошка его подают в струе сжатого воздуха в зазор между валками, равный или меньший размера частиц прокатываемого порошка. Газовая струя обеспечивает линейный разгон частиц порошка в направлении прокатки, заклинивание и подбивку его в зазор в зоне, ограниченной углом трения,

высокую плотность упаковки частиц в на- -бивке и, соответственно, в получаемой ленте.

Ограничение зазора между валками препятствует проскакиванию частиц, между ними и обеспечивает равенство угла захвата порошка углу заклинивания частиц. При этом количество порошка, формирующегося в валках на ленту, минимально и позволяет получать ее тонкой.

П р и м е р. По схеме, представленной на чертеже, получают ленту из медного порошка ПМ дисперсностью 50 мкм. Для этого используют прокатный стан с валками диаметром 200 мм, вращающимися с угловой скоростью 0,4 эб/с при зазоре между валками 0,01 мм. Подачу порошка осуществляют струей воз душ но-порош ко вой смеси с помощью устройства, позволяющего регулировать скорость порошка в струе, при этом обеспечивая для непрерывности процесса избыточный расход порошка, нерасходо- ванная часть которого удаляется из зоны

Os

о лд

сх

о

деформации несущей струей воздуха. Изме- няя скорость движен1/;я порошка, получают ленту, оценивая ее по толщине и по плотности.

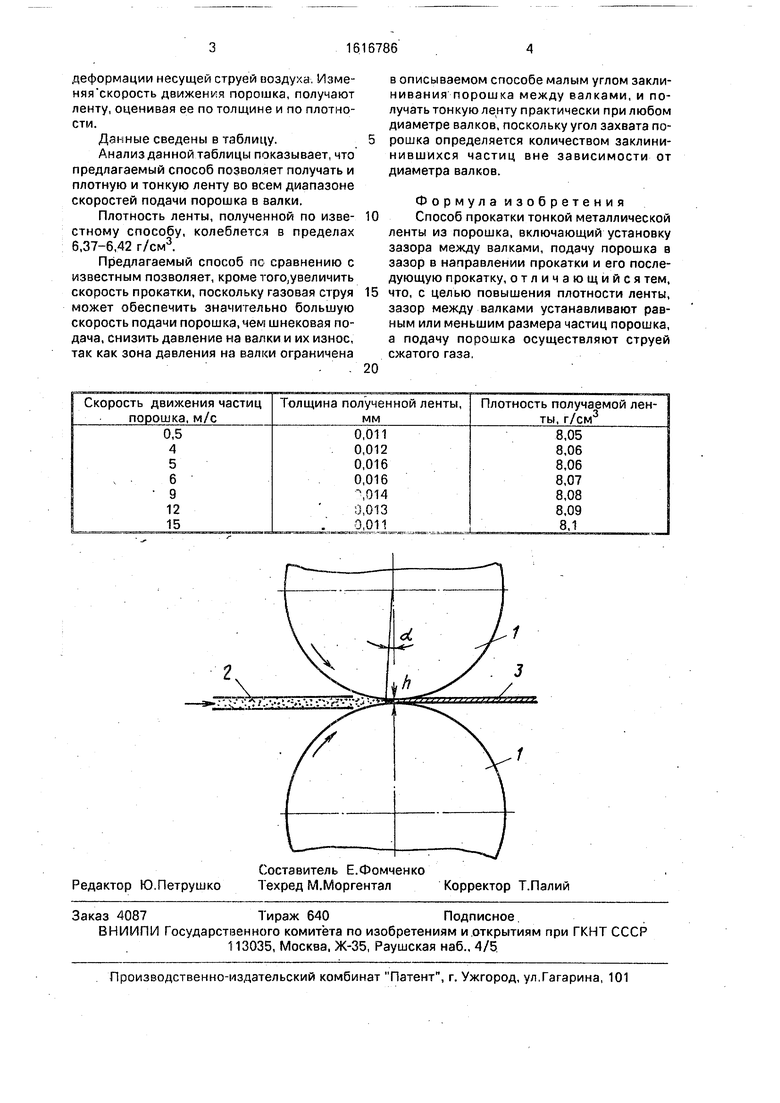

Данные сведены в таблицу.

Анализ данной таблицы показывает, что предлагаемый способ позволяет получать и плотную и тонкую ленту во всем диапазоне скоростей подачи порошка в валки.

Плотность ленты, полученной по известному способу, колеблется в пределах 6,37-6,42 г/см.

Предлагаемый способ по сравнению с известным позволяет, кроме того,увеличить скорость прокатки, поскольку газовая струя может обеспечить значительно большую скорость подачи порошка, чем шнековая подача, снизить давление на валки и их износ, так как зона давления на валки ограничена

0

5

в описываемом способе малым углом заклинивания порошка между валками, и получать тонкую ленту практически при любом диаметре валков, поскольку угол захвата порошка определяется количеством заклини- нившихся частиц вне зависимости от диаметра валков.

Ф о р м у л а и 3 о б р е т е н и я Способ прокатки тонкой металлической ленты из порошка, включающий установку зазора между валками, подачу порошка в зазор в направлении прокатки и его последующую прокатку, отличающийся тем. что, с целью повышения плотности ленты, зазор между валками устанавливают равным или меньшим размера частиц порошка, а подачу порошка осуществляют струей сжатого газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ СЕТКОЙ ЛЕНТ | 1989 |

|

RU2007489C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| Способ электроимпульсного спекания металлического порошка и установка для его осуществления | 1990 |

|

SU1748943A1 |

| Устройство для получения многослойного плакированного проката из металлического порошка | 1983 |

|

SU1133033A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| Рабочий валок для прокатки лент из порошковых смесей | 1975 |

|

SU614866A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2002 |

|

RU2222410C2 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

Изобретение относится к порошковой металлургии. Цель - повышение плотности получаемой ленты. Из медного порошка дисперсностью 50 мкм получали ленту на прокатном стане с валками диаметром 200 мм, вращающимися с угловой скоростью 0,4 об/с, при зазоре между валками 0,01 мм. Порошок подавали в зазор в направлении прокатки струей воздушно-порошковой смеси. Нерасходованную часть избыточного количества порошка удаляли из зоны деформации несущей струей воздуха. 1 ил., 1 табл.

| Устройство для автоматического выравнивания эмиттерных токов параллельно включенных транзисторов | 1985 |

|

SU1304007A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Мусихин A.M | |||

| и др | |||

| -Порошковая металлургия, 1970, № 6, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1990-12-30—Публикация

1988-03-31—Подача