Изобретение относится к технологии машиностроения, а именно к обработке деталей, имеющих криволинейные участки поверхности, расположенные в труднодоступных, полузакрытых местах (детали с каналами, пазами и т.д.) и требующие для их обработки применения многокоординатных фрезерных станков или обрабатывающих центров (четыре, пять или шесть и более одновременно управляемых осей), например пера лопаток моноколес газотурбинных двигателей и установок, пресс-форм и т.д.

Известен способ пятикоординатного фрезерования концевыми радиусными фрезами криволинейных поверхностей, образующих поднутрения (Евгенев Г.Б. Основы программирования обработки на станках с ЧПУ. М.: Машиностроение, 1983 г., с.200).

Известен способ пятикоординатного фрезерования лопаток моноколес концевыми радиусными фрезами (Крымов В.В., Елисеев Ю.С., Зудин К.И. Производство лопаток газотурбинных двигателей. М.: Машиностроение-Полет, 2002 г., с.203-210).

Недостатками известных решений является то, что они являются трудоемкими и не учитывают ограничения, накладываемые формой поверхности обрабатываемой детали на размеры инструмента и ориентацию его оси при работе.

Известен способ формообразования сложнопрофильных межлопаточных каналов моноколеса газотурбинного двигателя (ГТД) и режущий инструмент для его реализации (патент РФ №2264891, МПК7: В23С 3/18, В23С 5/14, опубл. 27.11.2005 г.).

Недостатком данного решения является невозможность его применения для обработки деталей с узкими каналами сложной формы, например моноколес с лопатками знакопеременной кривизны.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является улучшение показателей качества поверхности (шероховатости, волнистости) и сокращение времени обработки деталей, имеющих криволинейные участки поверхности, расположенные в труднодоступных, полузакрытых местах (детали с каналами, пазами и т.д.) и требующие для их обработки применения многокоординатных фрезерных станков или обрабатывающих центров (четыре, пять или шесть и более одновременно управляемых осей).

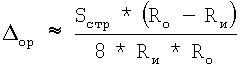

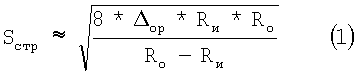

Указанный технический результат достигается тем, что в способе обработки детали обработку осуществляют с использованием цилиндрических или конических фрез с рабочей частью, по меньшей мере, часть поверхности которой выполнена криволинейной, причем обработку осуществляют фрезерованием участком криволинейной поверхности Rи, удовлетворяющим условию γi≤γmax, a Rи определяют из условия

где Rи - радиус кривизны нормального сечения рабочей части фрезы, проходящего через ось фрезы, Ro - радиус кривизны нормального сечения обрабатываемой поверхности, проходящего через ось фрезы, Δор - допуск на оребрение, γi - текущий угол отклонения между осью фрезы и касательной плоскостью к обрабатываемой поверхности детали в точке касания фрезы и обрабатываемой поверхности детали, γmax - максимальный угол отклонения между осью фрезы и касательной плоскостью к криволинейной поверхности фрезы, где γi - текущий угол отклонения между осью фрезы и касательной плоскостью к обрабатываемой поверхности детали в точке касания фрезы и обрабатываемой поверхности детали.

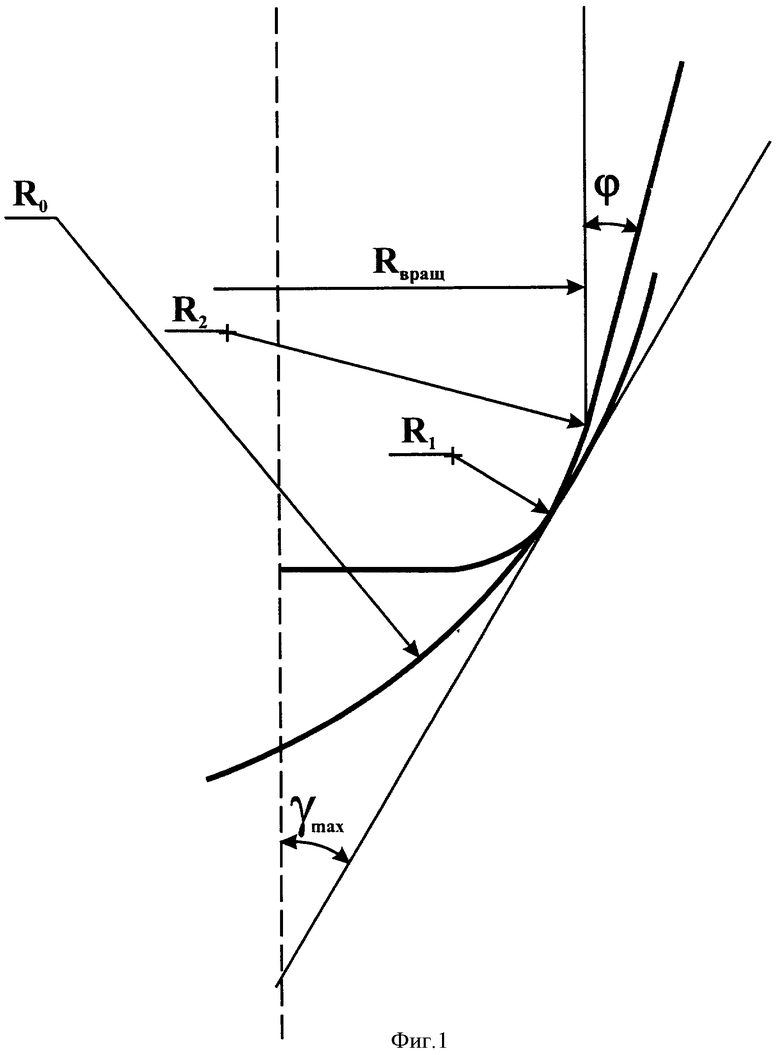

Например, γmax - максимальный из всех для данного участка криволинейной поверхности угол отклонения (как показано на фиг.1), в данном случае соответствующий нижней точке дуги с радиусом R2, однако расположение (местоположение) угла γmax зависит от формы криволинейной поверхности и его расположения, как и его величина может меняться для различных случаев.

Заявляемым способом возможно обрабатывать, например, перо лопаток моноколеса.

Заявляемым способом возможно осуществлять чистовую и получистовую обработку детали фрезерованием.

Заявляемым способом возможно осуществлять обработку на большом количестве координатных фрезерных станков.

Заявляемым способом возможно обрабатывать детали с использованием фрезы, по меньшей мере, часть поверхности которой выполнена криволинейной, состоящей из участков различной кривизны, причем для одного из участков выполняются соотношения 0≤φ<γmax≤90° и R1>Ri>Rвращ, где φ - угол конусности конической концевой фрезы, γmax - максимальный угол отклонения между осью фрезы и касательной плоскостью к криволинейной поверхности в точке соединения двух соседних участков различной кривизны, один из которых с максимальным радиусом кривизны R1, где R1 - максимальный из всех радиус кривизны криволинейных участков поверхности рабочей части фрезы, Ri - радиусы кривизны остальных криволинейных участков поверхности рабочей части фрезы, Rвращ - максимальный радиус вращения криволинейного участка поверхности фрезы.

Обработку детали могут осуществлять цилиндрической фрезой, для которой выполняются соотношения γmax<90° и R1>Ri>Rвращ.

Обработку детали могут осуществлять конической фрезой, для которой выполняются соотношения

0<φ<γmax<90° и R1>Ri>Rвращ.

Т.е. в случае, если заявляемый способ реализуется с использованием цилиндрической или конической фрезы, криволинейная часть поверхности которой состоит более чем из одной части, например из двух частей с радиусами кривизны R1 и R2, то заявляемые соотношения должны выполняться для участка с максимальным радиусом кривизны и γmax определяется в точке сопряжения криволинейных участков поверхности с радиусами R1 и R2, причем γmax и φ определяются в каждом конкретном случае в зависимости от параметров как обрабатываемой детали, так и фрезы, например формы, размеров и т.д. Например, γmax - максимально допустимый угол отклонения, соответствующий нижней точке дуги с наибольшим радиусом R1 (фиг.1).

Сущность изобретений поясняется на фиг.1 и 2, где на фиг.1 - схема расположения обрабатываемой детали и обрабатывающей фрезы с рабочей частью, состоящей из двух участков различной кривизны, на фиг.2 - схема расположения фрезы при выполнении соседних проходов объемной обработки при использовании обычных концевых цилиндрических или конических фрез со скругленной сферической или торовой рабочей частью.

Rи - радиус кривизны нормального сечения рабочей части обычной радиусной фрезы, проходящего через ось инструмента; для обычных концевых фрез со скругленной сферической рабочей частью Rи является радиусом сферы Rсф, а для обычных концевых фрез со скругленной торовой рабочей частью Rи является радиусом вращаемой окружности тора Rт, а для инструмента, реализующего заявляемый способ, Rи является радиусом R - радиусом кривизны криволинейного участка с максимальной кривизной поверхности рабочей части фрезы.

Ro - радиус кривизны нормального сечения обрабатываемой поверхности, проходящего через ось инструмента.

Δор - допуск на оребрение (максимально допустимая из технических условий высота гребешка, остающегося на обрабатываемой поверхности между последовательными проходами).

φ - угол конусности конической концевой фрезы; для цилиндрической фрезы φ=0.

Заявляемое изобретение основывается на следующих предпосылках.

При использовании цилиндрических или конических фрез со стандартной скругленной сферической или торовой концевой частью для многокоординатного фрезерования деталей, например пера лопаток моноколес, расстояние между соседними проходами фрезы Sстр - подача на строку зависит от Rи и Ro.

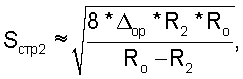

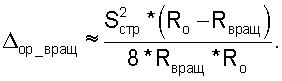

Для соответствующих практике случаев, когда Δор на несколько порядков меньше чем Rи и Ro, величина Sстр определяется следующей формулой:

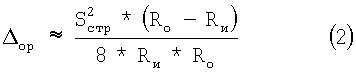

Анализ формулы (1) показывает, что увеличение Rи приводит к увеличению Sстр, что в свою очередь сокращает количество проходов (строк), длину траектории и машинное время обработки. Как следует из (1)

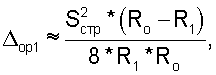

Анализ (2) показывает, что увеличение Rи при фиксированном значении Sстр уменьшает высоту гребешка, остающегося на обрабатываемой поверхности между проходами, т.е. результатом является повышение качества обработки деталей, например пера лопаток моноколес при одновременном сокращении времени обработки.

На основании проведенных заявителем исследований был сконструирован и экспериментально проверен новый профиль обрабатывающего инструмента, а именно фрезы, и был разработан новый способ обработки деталей, в частности пера лопаток моноколес заявляемым обрабатывающим инструментом.

Предлагается осуществлять обработку фрезерованием, а для того чтобы обеспечить получение заявляемого технического результата в случае, когда криволинейная поверхность фрезы состоит из двух участков различной кривизны R1 и R2, обработку необходимо вести участком профиля фрезы с радиусом R2, который больше R1 и больше Rвращ, а в случае, если криволинейная поверхность состоит из трех и более участков, то R2 должен быть больше Ri и Rвращ, где Ri - кривизна любого участка, кроме R2, причем параметр фрезы φ зависит от параметров поверхности обрабатываемой детали и определяется для каждого случая, однако для достижения заявляемого технического результата должны выполняться условия, изложенные в независимом пункте формулы изобретения.

Кроме того, для обеспечения заявленного технического результата при обработке детали в каждой i-й точке траектории движения фрезы ее ось должна быть расположена к обрабатываемой поверхности таким образом, чтобы выполнялось условие 0≤φ≤γi≤γmax≤90°.

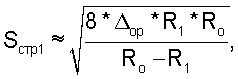

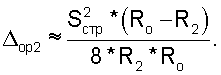

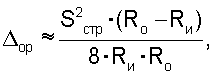

В случае, если γi>γmax, то обработка осуществляется профилем с радиусом кривизны R1 и технический результат, как и для случая R2>R1<Rвращ, достигаться не будет, так как R1<R2, a Sстр1<Sстр2, где

a Δop1>Δop2, где

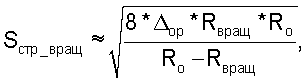

В случае, если R2>R1<Rвращ, то технический результат достигаться не будет, так как Sстр2<Sстр_вращ, где

а Δор_вращ>Δор2, где

В случае, если R2<R1 то максимально возможный технический результат достигаться не будет, так как Sстр2<Sстр1, a Δop1>Δор2.

Обработку осуществляют следующим образом.

Предварительно спроектированную в соответствии с заявляемыми условиями, изготовленную и настроенную на размер концевую фрезу устанавливают в шпинделе, например, с использованием устройства автоматической смены инструмента, включают вращение шпинделя и на ускоренной подаче перемещают в точку подвода, расположенную, как правило, вблизи первой точки первого рабочего хода. В точке подвода ось фрезы, как правило, ориентируют вертикально для станков с вертикальным расположением шпинделя и горизонтально для станков с горизонтальным расположением шпинделя. Из точки подвода фрезу на подаче врезания перемещают в точку врезания, в которой ось фрезы ориентируют с учетом необходимого угла отклонения, и включают охлаждение. После этого фрезу перемещают в первую точку рабочего хода (стартовую точку), причем ориентация фрезы при выполнении этой операции остается неизменной. Первый рабочий ход производят строчным методом, для чего концевую фрезу перемещают по строчке вдоль поверхности обрабатываемой детали. В процессе обработки контролируют положение не только расчетной точки фрезы, но и положение его оси.

Причем ось фрезы располагают в пространстве по отношению к обрабатываемой детали таким образом, чтобы выполнялись заявляемые соотношения параметров.

После завершения рабочего хода по текущей строчке выполняют перемещение на следующую строчку, осуществляя подачу на строку. При выполнении этого движения осуществляют ориентацию фрезы с учетом необходимого угла отклонения, который соответствует заявляемому интервалу значений.

Затем аналогично первому рабочему ходу производят следующий рабочий ход строчным методом. Рабочие ходы повторяют до тех пор, пока не будет полностью обработана определенная для данного технологического перехода часть поверхности детали.

Из последней точки последнего рабочего хода на подаче отвода фрезу перемещают в точку отвода, причем ориентация ее оси при выполнении этого движения остается неизменной, и в точке отвода отключают охлаждение.

Из точки отвода фрезу на ускоренной подаче перемещают в начальную точку следующего технологического перехода или в конечную точку траектории данной технологической операции. В конечной точке этого перемещения ось фрезы ориентируют или вертикально (для станков с вертикальным расположением шпинделя) или горизонтально (для станков с горизонтальным расположением шпинделя). Процесс обработки детали закончен.

Рассмотрим примеры конкретного выполнения.

Необходимо осуществить чистовую обработку пера лопатки моноколеса ГТД со следующими параметрами: наружный диаметр моноколеса - 603,5 мм, ширина решетки профилей пера - 60 мм, высота пера - 110 мм, горло профилей (диаметр минимальной окружности, вписанной в межлопаточный канал) - 22 мм.

Для осуществления такой обработки используют коническую концевую фрезу с двумя участками криволинейной поверхности со следующими параметрами: (φ=6°, R1=4,5 мм, R2=15 мм. Высота гребешка между проходами составляет 11,55 мкм. Для обработки заданной поверхности обычной концевой конической фрезой со скругленной сферической рабочей частью с параметрами φ=6°, R1=4,5 мм, высота гребешка между проходами составляет 20,0 мкм. Уменьшение времени обработки одной и той же поверхности при улучшении качества обработки при использовании заявляемого способа составляет 1,7 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ДЕТАЛИ | 2006 |

|

RU2351443C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВКИ ДЕТАЛИ С ПАЗАМИ | 2010 |

|

RU2476296C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХВЕНЦОВОЙ ЗВЕЗДОЧКИ | 2014 |

|

RU2571983C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264891C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2167746C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ РЕФЛЕКТОРА ЗЕРКАЛЬНОЙ АНТЕННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067340C1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2482940C1 |

| Способ обработки лопаток блиска газотурбинного двигателя | 2018 |

|

RU2689476C1 |

Способ заключается в том, что обработку осуществляют с использованием концевых цилиндрических или конических фрез с рабочей частью, по меньшей мере, часть поверхности которой выполнена криволинейной, причем обработку осуществляют фрезерованием участком криволинейной поверхности, удовлетворяющим условию - текущий угол отклонения между осью фрезы и касательной плоскостью к обрабатываемой поверхности детали в точке касания фрезы и обрабатываемой поверхности детали меньше или равен максимальному углу отклонения между осью фрезы и касательной плоскостью к криволинейной поверхности фрезы. При этом радиус криволинейной поверхности фрезы определяют из приведенного соотношения в зависимости от радиуса кривизны нормального сечения обрабатываемой поверхности, проходящего через ось фрезы, допуска на оребрение и подачи на строку. Технический результат: повышение производительности обработки и повышение качества обработанной поверхности. 6 з.п. ф-лы, 2 ил.

1. Способ обработки детали, заключающийся в том, что обработку осуществляют с использованием концевых цилиндрических или конических фрез с рабочей частью, по меньшей мере, часть поверхности которой выполнена криволинейной, причем обработку осуществляют фрезерованием участком криволинейной поверхности Rи, удовлетворяющим условию γi≤γmax, при этом Rи определяют из соотношения:

где Rи - радиус кривизны нормального сечения рабочей части фрезы, проходящего через ось фрезы;

Ro - радиус кривизны нормального сечения обрабатываемой поверхности, проходящего через ось фрезы;

Δор - допуск на оребрение;

Sстр - подача на строку;

γi - текущий угол отклонения между осью фрезы и касательной плоскостью к обрабатываемой поверхности детали в точке касания фрезы и обрабатываемой поверхности детали;

γmax - максимальный угол отклонения между осью фрезы и касательной плоскостью к криволинейной поверхности фрезы.

2. Способ по п.1, отличающийся тем, что обрабатывают перо лопаток моноколеса.

3. Способ по п.1, отличающийся тем, что осуществляют чистовое и получистовое фрезерование детали.

4. Способ по п.1, отличающийся тем, что осуществляют обработку на многокоординатных фрезерных станках.

5. Способ по п.1, отличающийся тем, что для обработки детали используют фрезу, по меньшей мере, часть поверхности которой выполнена криволинейной, состоящей из участков различной кривизны, причем для одного из участков выполняются соотношения 0≤φ<γmax≤90° и R1>Ri>Rвращ, где φ - угол конусности конической концевой фрезы; γmax - максимальный угол отклонения между осью фрезы и касательной плоскостью к криволинейной поверхности в точке соединения двух соседних участков различной кривизны, один из которых с максимальным радиусом кривизны R1; R1 - максимальный из всех радиус кривизны криволинейных участков поверхности рабочей части фрезы; Ri - радиусы кривизны остальных криволинейных участков поверхности рабочей части фрезы; Rвращ - максимальный радиус вращения криволинейного участка поверхности фрезы.

6. Способ по п.5, отличающийся тем, что обработку осуществляют цилиндрической фрезой, для которой выполняются соотношения: γmax<90° и R1<Ri>Rвращ.

7. Способ по п.5, отличающийся тем, что обработку осуществляют конической фрезой, для которой выполняются соотношения: 0<φ<γmax<90° и R1>Ri>Rвращ.

| DE 10330831 А, 10.02.2005 | |||

| Инструмент для обработки криволинейных поверхностей | 1984 |

|

SU1271680A1 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1990 |

|

RU2050228C1 |

| GB 1248246 А, 29.09.1971 | |||

| US 6077002 А, 20.06.2000 | |||

| US 5087159 А, 11.02.1992 | |||

| СПОСОБ ПРОГНОЗИРОВАНИЯ КАРДИОТОКСИЧНОСТИ ХИМИО- И ТАРГЕТНОЙ ТЕРАПИИ С ПОМОЩЬЮ ЭХОКАРДИОГРАФИЧЕСКОЙ ДИАГНОСТИКИ | 2023 |

|

RU2828824C1 |

| JP 11156621 А, 15.06.1991 | |||

| JP 2002283121 А, 03.10.2002 | |||

| СЕМЕНОВ В.А | |||

| Разработка автоматизированной системы диагностики фрезерования ответственных деталей типа моноколес, автореферат | |||

| - М., 2004, с.4-6. | |||

Авторы

Даты

2009-04-10—Публикация

2006-10-24—Подача