Изобретение относится к области авиадвигателестроения, связанной с изготовлением моноколес ГТД, преимущественно имеющих сложнопрофильные лопатки с закрученной формой пера.

Известен способ обработки конических зубчатых колес с круговой формой зубьев, при котором зуборезной головкой кольцевой формы с торцевыми режущими элементами обрабатывают боковые поверхности зубьев и впадины между ними [патент SU №1526935, В 23 F 9/00, БИ №45, 1989 г.].

Недостатком является то, что данным способом невозможно обработать межлопаточные каналы сложного профиля при изготовлении моноколеса ГТД.

Известен способ изготовления моноколеса ГТД, основанный на формообразовании межлопаточных каналов моноколеса [технология производства авиационных газотурбинных двигателей: Учеб. Пособие для вузов / Ю.С.Елисеев, А.Г.Бойцов, В.В.Крымов, Л.А.Хворостухин. М.: Машиностроение, 2003, с.359-363] и включающий в себя предварительную прорезку пазов в заготовке в форме диска с помощью абразивной струйной резки, чистовое фрезерование межлопаточных каналов концевой фрезой и финишную обработку лопаток полированием.

Недостатком данного способа обработки является его трудоемкость вследствие осуществления обработки за несколько операций при низкой производительности струйной абразивной резки (предварительная прорезка пазов), а также низкой производительности концевой фрезы (чистовая обработка межлопаточных каналов) и малой ее стойкости.

Известен способ обработки конических зубчатых колес с круговой формой зубьев [патент SU №1526935, B 23 F 9/00, БИ №45, 1989 г.], реализованный в инструменте для обработки боковых поверхностей зубьев и впадин между ними, который выполнен кольцевой формы с торцевыми режущими элементами, расположенными по периметру корпуса.

Недостатком данного инструмента является то, что им невозможно обработать поверхности сложного профиля, такие как при изготовлении моноколеса ГТД.

Решаемой задачей предлагаемого изобретения является расширение технологических возможностей процесса формообразования сложнопрофильных межлопаточных каналов моноколеса ГТД и повышение производительности обработки.

Поставленная задача достигается тем, что в способе формообразования сложнопрофильных межлопаточных каналов моноколеса ГТД, включающем прорезку пазов, чистовую обработку спинки, корыта и дна межлопаточных каналов, финишную обработку лопаток моноколеса, ведут одновременное прорезание и чистовую обработку за один технологический установ одним кольцевым режущим инструментом с последующей доработкой кромок лопаток перед финишной обработкой, причем оси вращения инструмента и моноколеса при обработке располагают перекрещивающимися относительно друг друга под заданным углом, определяемым кривизной обрабатываемых поверхностей, при этом инструменту сообщают прямолинейное движение по трем координатам вдоль трех осей пространственной системы координат, а поворот инструмента на заданный угол осуществляют вокруг этих трех осей пространственной системы координат.

В инструменте для осуществления способа, выполненном кольцевой формы, содержащем торцевые режущие элементы, расположенные по периметру кольцевой формы корпуса, торцевые режущие элементы выполнены в виде Т-образных режущих элементов, равномерно расположенных по периметру кольцевого корпуса с шириной, равной ширине межлопаточного канала в корневом сечении, при этом Т-образные режущие элементы выполнены с торцевыми, внешними и внутренними боковыми режущими кромками, причем диаметр окружности, описанной вокруг внешних боковых режущих кромок инструмента, равен диаметру окружности, вписанной в профиль корыта срединного сечения лопатки по трем точкам и с неравными плечами внешних и внутренних боковых режущих кромок, определенных величиной закрутки лопаток по высоте и расстояниями от оси вращения инструмента до проекций ближайших точек соответственно входной и выходной кромок концевого сечения межлопаточного канала на плоскость вращения инструмента, при этом длина Т-образного режущего элемента определена величиной, превышающей глубину межлопаточного канала.

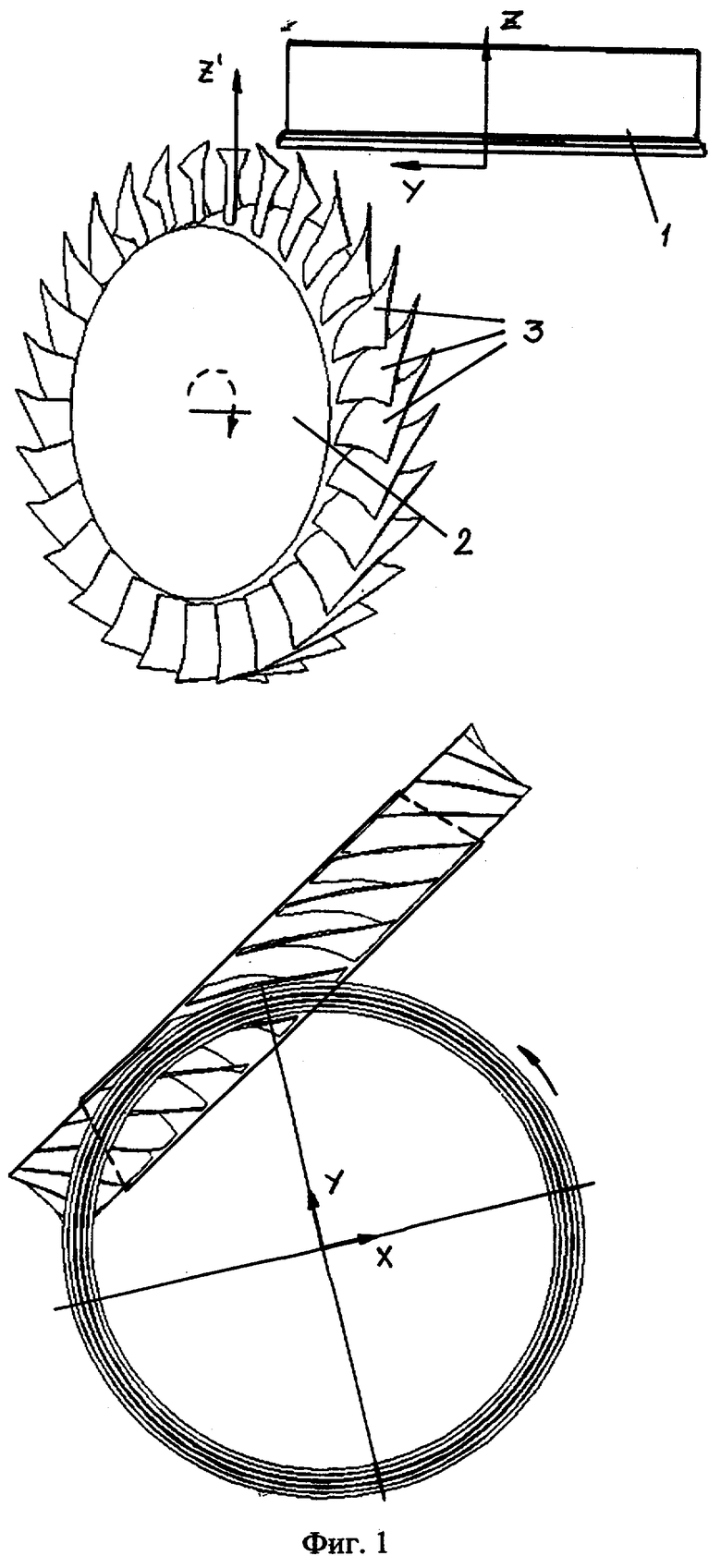

Для пояснения сущности изобретения рассмотрим: фиг.1 - показано взаимное расположение кольцевого режущего инструмента 1 и обрабатываемого моноколеса в исходном положении, а также система координат X, Y, Z, связанная с инструментом.

Фиг.2 - изображена лопатка моноколеса ГТД и сечение А-А лопатки в концевой части, В-В - срединное сечение и С-С - сечение лопатки в корневой части.

Моноколесо (фиг.1) представляет собой диск в виде усеченного конуса 2, на котором расположены лопатки 3, имеющие закрутку, то есть с переменной кривизной поверхности корыта 4 и спинки 5 (фиг.2), которая увеличивается от концевой части лопатки к корневой. Обрабатываемое моноколесо закреплено в приспособлении, которое осуществляем поворот моноколеса на 360°/n градусов после обработки каждого межлопаточного канала, где n - число лопаток моноколеса.

Фиг.3 - показано сечение кольцевого инструмента с торцевыми режущими элементами Т-образной формы, расположенными по периметру инструмента. Ось Z трехмерной системы координат совпадает с осью вращения инструмента. Инструмент во время обработки расположен таким образом, что ось Y перпендикулярна хорде обрабатываемого профиля лопатки, проведенной через центры радиусов скругления входной и выходной кромок лопатки. Режущей частью являются торцевая 6, а также внутренняя 7 и внешняя 8 боковые режущие кромки. Обработку корыта лопатки осуществляют внешней ржущей кромкой 8 инструмента, обработку спинки лопатки - внутренней режущей кромкой 7, а обработку дна межлопаточная канала - торцевой режущей кромкой 6.

Ширина В торцевой режущей кромки 6 инструмента на фиг.3 определяется в корневом сечении межлопаточного канала. Она равна расстоянию между хордовой корыта и параллельной ей касательной к спинке межлопаточного канала (фиг.4).

Диаметральные размеры инструмента определяются по профилю срединного сечения лопатки по высоте, параллельного плоскости X-Y инструмента. Диаметр окружности D, описанной вокруг внешних боковых режущих кромок инструмента, равен диаметру окружности, вписанной в профиль корыта срединного сечения лопатки по трем точкам.

Длина Т-образного режущего элемента А на фиг.3 определяется конструктивно из условия возможности обработки инструментом дна межлопаточного канала и должна быть больше глубины межлопаточного канала на величину не более 5 мм для обеспечения жесткости режущего элемента.

Плечи 9, 10 внешних и внутренних боковых режущих кромок определяются радиусами R1 и R2 соответственно (фиг.3). Их величина зависит от степени закрутки лопаты по высоте и находится из следующих условий:

R1 выбирается таким образом, чтобы он не превышал расстояния от оси вращения инструмента при обработке корыта коневого сечения до проекции ближайшей точки входной кромки концевого сечения на плоскость X-Y. Тогда при обработке корыта корневой части межлопаточного канала внешняя цилиндрическая поверхность торцевой части инструмента 11 не коснется входной кромки концевой части межлопаточного канала.

R2 выбирается так, чтобы он был не меньше расстояния от оси вращения инструмента при обработке спинки корневого сечения до проекции ближайшей точки выходной кромки концевого сечения на плоскость X-Y. Тогда при обработке спинки корневой части межлопаточного канала внутренняя цилиндрическая поверхность торцевой части инструмента 12 не коснется выходной кромки концевой части межлопаточного канала.

Обработку осуществляют следующим образом: кольцевой инструмент 1 в исходном положении устанавливают относительно заготовки моноколеса таким образом, что их оси вращения перекрещиваются под прямым углом, а вертикальная ось обрабатываемой лопатки Z′ и ось вращения моноколеса Z параллельны. Инструмент приводят во вращение и сообщают поступательное движение вдоль оси Z по направлению к детали, осуществляя съем металла, а также по осям X, Y для формообразования требуемого профиля корыта, спинки и дна межлопаточного канала.

Обработку производят строчным методом. Вначале осуществляют врезание на глубину 1-2 мм и обрабатывают профиль корыта 4 межлопаточного канала внешними режущими кромками 9 Т-образных режущих элементов, перемещая инструмент вдоль корыта. Затем перемещают инструмент в плоскости X-Y, одновременно осуществляя резание, в сторону спинки 5 межлопаточного канала и производят врезание на глубину 1-2 мм. Далее обрабатывают спинку 5 межлопаточного канала внутренними режущими кромками 10 Т-образных режущих элементов, перемещая вдоль нее инструмент. Затем снова перемещают инструмент к корыту и цикл повторяется заново (фиг.5).

Для определенных участков обрабатываемой поверхности межлопаточного канала ведут отдельные приемы обработки инструментом. Для этого условно делят межлопаточный канал на два участка: от концевой части о срединного сечения и от срединного сечения о корневой части.

В случае, когда производят обработку корыта межлопаточного канала от концевой части до срединного сечения инструмент перемещают вдоль профиля корыта по строке (фиг.5), так как наружный диаметр инструмента меньше диаметра окружности, вписанной в профиль корыта. Обработку корыта от срединного сечения до корневой части осуществляют перемещением инструмента вдоль профиля корыта. Однако наружный диаметр инструмента больше диаметра окружности, вписанной в профиль корыта, поэтому уменьшение радиуса кривизны исходной инструментальной поверхности осуществляется за счет поворота оси вращения инструмента Z относительно оси Y в пределах угла наклона дна межлопаточного канала к оси вращения моноколеса (проекция окружности на плоскость X-Y - эллипс и в данном случае для обработки профиля используется участок эллипса с меньшим радиусом кривизны).

В случае, когда производят обработку спинки межлопаточного канала от концевой части до срединного сечения, инструмент перемещают вдоль профиля спинки. Однако внутренний диаметр инструмента меньше диаметра окружности, описанной вокруг профиля спинки, поэтому увеличение радиуса кривизны исходной инструментальной поверхности осуществляют за счет поворота оси вращения инструмента Z относительно оси X в пределах угла наклона дна межлопаточного канала к оси вращения моноколеса (в этом случае используется участок эллипса с меньшим радиусом). При обработке спинки от срединного сечения до корневой части внутренний диаметр инструмента будет больше диаметра окружности, описанной вокруг спинки лопатки, поэтому инструмент перемещают вдоль профиля спинки.

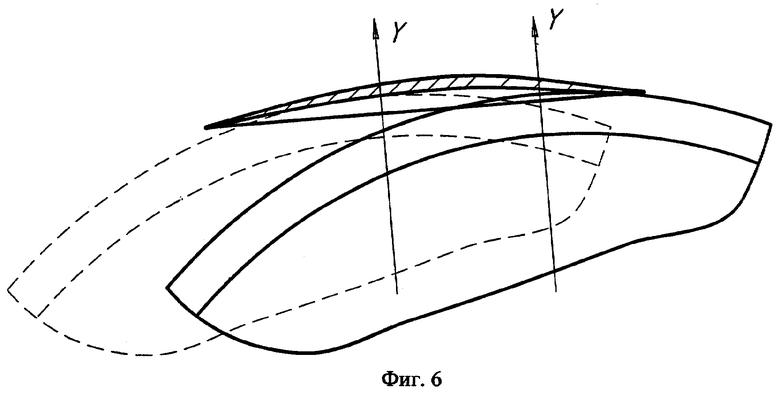

При обработке профиля лопатки по строке необходимо соблюдать условие, чтобы в каждый момент обработки ось Y инструмента была перпендикулярна хорде профиля лопатки, проведенной через центры радиусов скругления входной и входной кромок лопатки. Для того в процессе обработки ось Y поворачивается вокруг оси Z, обеспечивая вышеуказанное условие (фиг.6).

При обработке дна межлопаточного канала необходимо повернуть ось Z вращения инструмента для обеспечения возможности обработки дна межлопаточного канала торцевой режущей кромкой инструмента.

После обработки одного межлопаточного канала осуществляют поворот моноколеса на 360°/n градусов, где n - число лопаток моноколеса, и производят обработку следующего межлопаточного канала.

После обработки всех межлопаточных каналов моноколеса перед финишной обработкой производят доработку входных и выходных кромок лопаток концевой фрезой.

По сравнению с известными аналогами данное изобретение позволяет увеличить эффективность формообразования межлопаточных каналов моноколеса ГТД за счет расширения технологических возможностей и повышения производительности обработки сокращения времени на одновременную прорезку и обработку за один установ, а также за счет применения высокопроизводительного режущего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования профильных межлопаточных каналов моноколеса ГТД | 2015 |

|

RU2608111C2 |

| ИНСТРУМЕНТ ДЛЯ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД | 2004 |

|

RU2276632C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФРЕЗЕРОВАННОГО РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2625860C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| ИНСТРУМЕНТ ДЛЯ ПРОРЕЗАНИЯ И ЧИСТОВОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2323068C2 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2003 |

|

RU2247011C2 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2482940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКОЛЕС ИЛИ КРЫЛЬЧАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ (ГТД) | 2005 |

|

RU2300447C2 |

| Способ изготовления моноколеса ГТД из заготовки с обнаруженными при её обработке дефектами | 2015 |

|

RU2612108C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

Изобретение относится к области обработки резанием, технологии изготовления авиационных двигателей. Способ включает прорезку пазов, чистовую обработку спинки, корыта и дна межлопаточных каналов и финишную обработку лопаток моноколеса. Для расширения технологических возможностей и повышения производительности прорезание и чистовую обработку спинки, корыта и дна межлопаточного канала ведут одновременно за один технологический установ одним кольцевым режущим инструментом с последующей доработкой кромок лопаток перед финишной обработкой. При этом оси вращения инструмента и моноколеса располагают с перекрещиванием под заданным углом, определяемым кривизной обрабатываемых поверхностей. При этом инструменту сообщают прямолинейное движение вдоль трех осей пространственной системы координат и поворот на заданный угол вокруг указанных трех осей. Инструмент содержит торцовые режущие элементы, расположенные по периметру кольцевой формы корпуса. Для достижения того же технического результата он выполнен в виде Т-образных режущих элементов, равномерно расположенных по периметру кольцевого корпуса с шириной, равной ширине межлопаточного канала в корневом сечении, при этом Т-образные режущие элементы выполнены с торцовыми, внешними и внутренними боковыми режущими кромками, причем диаметр окружности, описанной вокруг внешних боковых режущих кромок инструмента, равен диаметру окружности, вписанной в профиль корыта срединного сечения лопатки по трем точкам и с неравными плечами внешних и внутренних боковых режущих кромок, определенных величиной закрутки лопаток по высоте и расстояниями от оси вращения режущего инструмента до проекций ближайших точек соответственно входной и выходной кромок концевого сечения межлопаточного канала на плоскость вращения инструмента. При этом длина Т-образного режущего элемента определена величиной, превышающей глубину межлопаточного канала. 2 н.п. ф-лы, 6 ил.

| ЕЛИСЕЕВ Ю.С | |||

| и др | |||

| «Технология производства авиационных газотурбинных двигателей», М., «Машиностроение», 2003, с.358-363 | |||

| СПОСОБ КОМПЛЕКСНОЙ ОЦЕНКИ ПРЕОБЛАДАЮЩЕГО ТОНУСА ВЕГЕТАТИВНОЙ НЕРВНОЙ СИСТЕМЫ | 2005 |

|

RU2276575C1 |

| Приспособление к горизонтально-фрезерному станку для фрезерования лопаток непосредственно на турбинном диске | 1946 |

|

SU70100A1 |

| Способ обработки детали с монотонно изменяющимся вдоль оси профилем угла закрутки | 1978 |

|

SU766835A1 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1990 |

|

RU2050228C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ СЛОЖНОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ | 2001 |

|

RU2198778C2 |

Авторы

Даты

2005-11-27—Публикация

2004-02-25—Подача