Изобретение относится к обработке металлов резанием и может быть использовано при фрезеровании криволинейных поверхностей лопаток блиска на станках с числовым программным управлением с целью повышения точности их изготовления.

Известен способ изготовления моноколес и крыльчаток газотурбинных двигателей (Патент РФ №2451265, МПК G01B 5/012, опубл. 20.05.2012), включающий в себя фрезерование межлопаточных каналов через один с последующей временной заливкой обработанных каналов сплавом Вуда для фрезерования соседних межлопаточных каналов без существенной потери жесткости заготовки.

Недостатками данного способа являются большая трудоемкость, связанная с заливкой межлопаточных каналов сплавом Вуда и последующим его выплавлением, а также недостаточно высокая точность изготовления пера из-за отсутствия учета погрешности обработки, обусловленной рядом многих случайных факторов (внутренними напряжениями в заготовке, колебанием припуска, размерным износом инструмента, и т.д.).

Известен способ обработки моноколес (Патент РФ №2429949, МПК В23С 3/18, опубл. 27.09.2011), основанный на назначении режимов обработки пера лопатки исходя из величины допустимой деформации обрабатываемой поверхности.

Недостатком данного способа также является недостаточно высокая точность изготовления пера из-за отсутствия учета погрешности обработки, обусловленной рядом многих случайных факторов (внутренними напряжениями в заготовке, колебанием припуска, размерным износом инструмента и т.д.).

Наиболее близким к заявляемому изобретению и выбранным в качестве прототипа является способ изготовления цельнофрезерованного рабочего колеса газотурбинного двигателя концевыми фрезами на станках с числовым программным управлением (Патент РФ №2625860, МПК В23С 3/18, опубл. 19.07.2017), заключающийся в том, что осуществляют черновую обработку, при которой прорезают межлопаточные пазы, и последующую чистовую обработку, при которой фрезеруют профиль пера лопатки от вершины к радиусу перехода в ступицу, причем съем металла ведут поочередно чередующимися со сторон корыта и спинки строками, измеренными по высоте пера лопатки. Ширину первой строки выбирают меньшей или равной половине ширины последующей строки, а ширину последующих строк - равной или меньшей предыдущей строки при условии, что чередование строк не приводит к симметричному снятию металла со стороны корыта и спинки и обеспечивает максимальную жесткость обрабатываемого пера лопатки.

Недостатком прототипа является недостаточно высокая точность изготовления пера из-за отсутствия в процессе обработки промежуточного контроля погрешности обработки, обусловленной рядом многих случайных факторов (вибрациями лопатки из-за малой жесткости, колебаниями припуска, внутренними напряжениями, размерным износом инструмента и т.д.).

Задачей изобретения является повышение точности изготовления лопаток блиска.

Техническим результатом изобретения является учет погрешностей обработки за счет введения промежуточного контроля.

Технический результат достигается способом обработки лопаток блиска газотурбинного двигателя концевыми фрезами на станках с числовым программным управлением, включающим фрезерование профиля пера лопатки от вершины лопатки к радиусу перехода в ступицу, при этом съем металла ведут поочередно чередующимися со стороны корыта и спинки строками, измеренными по высоте пера лопатки, причем ширину первой строки выбирают меньшей или равной половине ширины последующей строки, а ширину последующих строк выбирают равной или меньшей ширины предыдущей строки из условия, что чередование строк не приводит к симметричному снятию металла со стороны корыта и спинки, за исключением обработки прикомлевого участка пера, и обеспечивает максимальную жесткость обрабатываемого пера лопатки, в котором в отличие от прототипа в процессе обработки проводят промежуточный контроль обработанной поверхности по совокупности опорных точек, полученных в результате определения контактным путем их фактических координат, по результатам которого осуществляют изменение базовой управляющей программы с учетом погрешностей случайного характера для обработки по скорректированной программе, притом коррекцию управляющей программы и последующую обработку повторяют несколько раз до достижения необходимой точности, а указанную процедуру обработки осуществляют для всех остальных лопаток блиска.

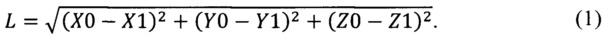

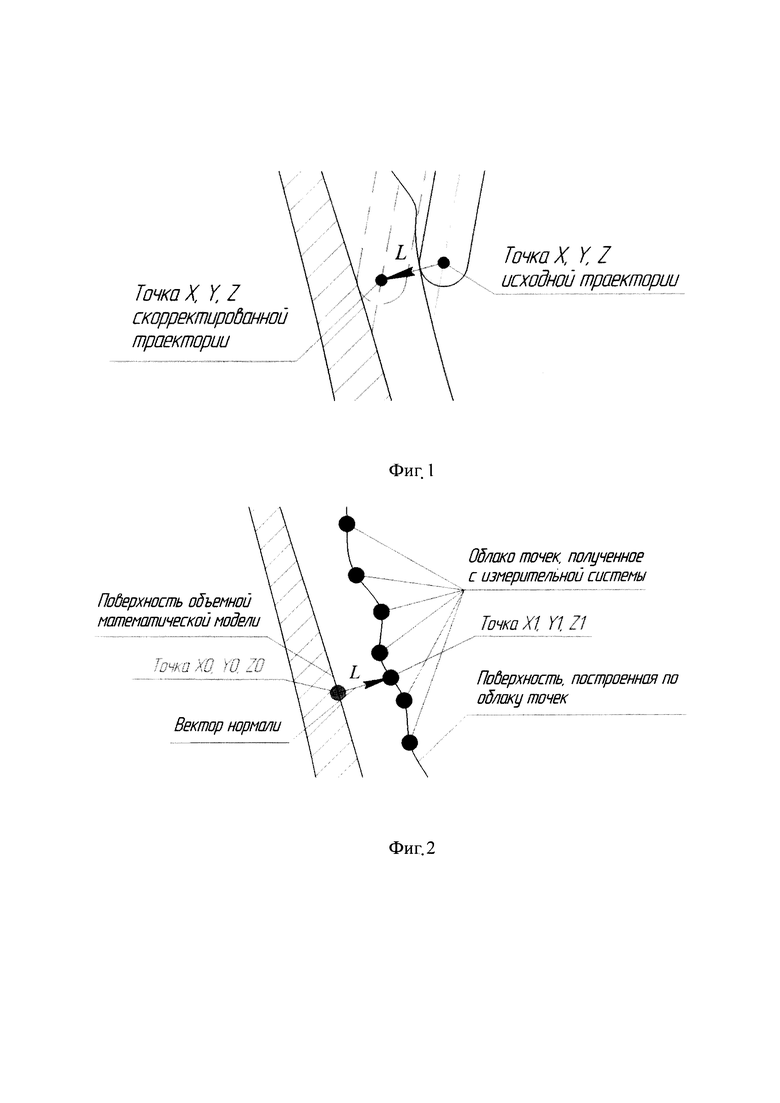

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема обработки с учетом коррекции управляющей программы, на фиг. 2 представлена совокупность опорных точек для коррекции управляющей программы.

Способ осуществляют следующим образом.

Осуществляют предварительную обработку лопатки блиска по методике прототипа (Патент РФ №2625860, МПК В23С 3/18, опубл. 19.07.2017) по базовой управляющей программе, содержащей пространственные координаты центра инструмента X, Y, Z (фиг. 1). Базовая управляющая программа создается на основе опорных точек номинальной объемной математической модели (ОММ) обрабатываемой лопатки, имеющих пространственные координаты Х0, Y0, Z0 (фиг. 2). Затем производят промежуточный контроль обработанной поверхности пера, используя известные контактно-измерительные средства (http://www.renishaw.ru/ra/sprint-on-machine-contact-scanning-system--20908). Результатом измерения является облако точек. Данное облако точек, описывающее поверхность обработанной лопатки, преобразуется в ОММ обработанной поверхности по известным методикам с помощью CAD-системы (например, Autodesk PowerShape). Затем опорные точки вдоль вектора нормали к поверхности номинальной ОММ проецируются на ОММ обработанной поверхности лопатки с получением массива новых опорных точек, имеющих пространственные координаты X1, Y1, Z1 (фиг. 2).

Корректировка управляющей программы осуществляется следующим образом. Центр инструмента в каждой опорной точке смещается вдоль вектора нормали к поверхности номинальной ОММ на расстояние, равное величине отклонения, рассчитанное по следующей формуле:

В случае обнаружения положительного отклонения в опорной точке центр инструмента смещается в сторону обрабатываемой поверхности, в случае обнаружения отрицательного отклонения - в обратном направлении.

Затем осуществляют обработку лопатки по скорректированной управляющей программе с последующим повторным контролем. Коррекция управляющей программы и последующая обработка повторяются несколько раз до достижения необходимой точности. Далее указанные действия повторяют для остальных лопаток блиска.

Таким образом, предлагаемый способ позволяет повысить точность обработки лопаток блиска газотурбинного двигателя за счет коррекции управляющей программы, учитывающей погрешности случайного характера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФРЕЗЕРОВАННОГО РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2625860C1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2003 |

|

RU2247011C2 |

| Способ формообразования профильных межлопаточных каналов моноколеса ГТД | 2015 |

|

RU2608111C2 |

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКОЛЕС ИЛИ КРЫЛЬЧАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ (ГТД) | 2005 |

|

RU2300447C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264891C1 |

Изобретение относится к обработке металлов резанием и может быть использовано при фрезеровании криволинейных поверхностей лопаток блиска на станках с числовым программным управлением с целью повышения точности их изготовления. Способ обработки лопаток блиска газотурбинного двигателя, при котором осуществляют фрезерование профиля пера лопатки блиска по базовой управляющей программе. Затем производят промежуточный контроль полученной геометрии пера, на основании которого осуществляют коррекцию управляющей программы по следующему принципу. Центр инструмента в каждой опорной точке смещают вдоль вектора нормали к обрабатываемой поверхности на расстояние, равное величине измеренного отклонения. В случае обнаружения положительного отклонения в опорной точке центр инструмента смещают в сторону обрабатываемой поверхности, в случае обнаружения отрицательного отклонения - в обратном направлении. Затем осуществляют обработку лопатки по скорректированной управляющей программе с последующим повторным контролем. Коррекция управляющей программы и последующая обработка повторяются несколько раз до достижения необходимой точности. Далее указанные действия осуществляют для остальных лопаток блиска. Повышается точность обработки лопаток блиска газотурбинного двигателя. 2 ил.

Способ обработки лопатки блиска газотурбинного двигателя концевыми фрезами на станках с числовым программным управлением, включающий фрезерование профиля пера лопатки от вершины лопатки к радиусу перехода в ступицу, при этом съем металла ведут поочередно чередующимися со стороны корыта и спинки строками, измеренными по высоте пера лопатки, причем ширину первой строки выбирают меньшей или равной половине ширины последующей строки, а ширину последующих строк выбирают равной или меньшей ширины предыдущей строки из условия, что чередование строк не приводит к симметричному снятию металла со стороны корыта и спинки, за исключением обработки прикомлевого участка пера, и обеспечивает максимальную жесткость обрабатываемого пера лопатки, отличающийся тем, что в процессе обработки проводят промежуточный контроль погрешностей обработанной поверхности по совокупности опорных точек, полученных в результате определения контактным путем их фактических координат, по результатам которого осуществляют изменение базовой управляющей программы с учетом погрешностей случайного характера для обработки по скорректированной программе, при этом коррекцию управляющей программы и последующую обработку повторяют до достижения необходимой точности, причем указанную обработку осуществляют для каждой лопатки блиска.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФРЕЗЕРОВАННОГО РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2625860C1 |

| Способ фрезерования рабочих поверхностей нагнетателя | 1983 |

|

SU1115867A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ | 2006 |

|

RU2351441C2 |

| US 6905312 B2, 14.06.2005. | |||

Авторы

Даты

2019-05-28—Публикация

2018-07-23—Подача