Группа изобретений относится к устройствам и способам, предназначенным для получения вспененного полистирола в виде гранул, и может быть использована для получения гранул, используемых в качестве наполнителя при изготовлении ортопедических изделий.

Для использования гранул вспененного полистирола (далее по тексту гранул ВПС) в вышеуказанных целях предъявляются повышенные требования по прочности, упругости и жесткие требования по остаточному содержанию стирола во вспененных гранулах в соответствии с санитарно-гигиеническими нормами. Прочностные показатели связаны с плотностью гранул. Проведенные работы показали, что гранулы ВПС, предназначенные для наполнения ортопедических изделий, должны иметь насыпную плотность не менее 30 кг/м3. Модуль упругости должен быть 7,6-10,7 МПа по DIN 53457, а размер гранул должен составлять 5-7 мм в диаметре. Задачей группы изобретений является создание способа получения гранул вспененного полистирола, пригодных для наполнения ортопедических изделий, и устройств реализации способа.

В качестве сырья для производства гранул ВПС используют гранулят полистирола вспенивающегося самозатухающего, который представляет собой продукт суспензионной полимеризации стирола в присутствии порообразователя. Полистирол при комнатной температуре не оказывает вредного воздействия на человека, не токсичен, не взрывоопасен, благодаря специальным добавкам (антипиренам) затухает после устранения источника пламени. Частицы сырья содержат в своем составе равномерно распределенный поробразователь (вспенивающий агент) и остаточный мономер - стирол. Основой всех методов переработки гранулята полистирола вспенивающегося самозатухающего является процесс нагрева и вспенивания полимера с увеличением объема частиц в десятки раз. В ходе процесса вспенивания в полимере возникает паровая фаза вспенивающего агента, содержащегося в частицах, с образованием пор. В дальнейшем происходит рост пор и стабилизация ячеистой структуры гранул ВПС. Основой каждой частицы гранулята является полимерная закрытая микроячеистая структура, в которой ячейки заполнены воздухом и порообразователем. Во время процесса вспенивания увеличение объема частиц - гранул обеспечивается за счет испарения вспенивающего агента, последующее расширение гранул происходит вследствие проникновения в ячейки гранул теплоносителя. Проникновение теплоносителя в ячейки, несмотря на некоторое избыточное давление в них, происходит значительно быстрее, чем улетучивание паров вспенивающего агента из ячеек. Вспенивание может проводиться в горячей воде, с помощью пара, горячего воздуха и других теплоносителей. Как правило, температура вспенивания составляет 95-110°С. Наиболее экономичным и удобным является вспенивание в паровоздушной смеси. Пар аккумулирует большое количество тепловой энергии, имеет высокий коэффициент теплоотдачи. Кроме того, пар способствует дополнительному расширению ячеек, так как обладает способностью проникать в ячейки гранул. Непосредственно после вспенивания гранулы ВПС механически нестабильны и легко деформируются при нагрузках, так как оставшийся в них вспенивающий агент и проникший в них водяной пар конденсируются, что создает в ячейках пониженное давление, а структура ячеек еще не отвердела. В процессе стабилизации гранул происходит отвердевание структуры ячеек и проникновение воздуха внутрь гранул, постепенное улетучивание порообразователя. Для того чтобы вспененные гранулы полистирола были пригодны для наполнении ортопедических изделий, процесс стабилизации должен быть достаточно длительным и эффективным для получения высоких физико-механических параметров и полного удаления порообразователя и остаточного мономера из вспененных гранул. Как показано в проведенных работах, время стабилизации вспененных гранул для достижения необходимых качеств в известных устройствах стабилизации составляет несколько суток, что является большим недостатком процесса.

Известен способ (патент Японии JP 6084453 В4, опубл. 14.08.1987) получения гранул ВПС, заключающийся в том, что в аппарат-вспениватель загружают определенное количество гранулята полистирола, который предварительно нагревают горячим воздухом с температурой 80-120°С, аппарат-вспениватель герметизируют, понижают давление и непрерывно подают в него водяной пар. Затем, поддерживая давление внутри аппарата-вспенивателя выше атмосферного, производят нагревание, осуществляя предварительное вспенивание частиц до определенной степени вспенивания, давление внутри аппарата резко понижают ниже атмосферного, в аппарат вторично подают горячий воздух, повышают давление в аппарате-вспенивателе и выдерживают определенное время, пропуская воздух через вспененные частицы с высокой скоростью. После вспенивания подачу горячего воздуха прекращают, давление внутри аппарата-вспенивателя сбрасывают до атмосферного и вспененные частицы выгружают. Способ отличается высокой сложностью процесса и оборудования, так как процесс содержит технологически сложные операции, а оборудование включает сосуды, работающие под давлением.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ получения гранул ВПС по а.с. СССР № 1458244, включающий подачу гранулята вспенивающегося полистирола в камеру аппарата-вспенивателя, снабженную лопастным механизмом, одновременную подачу пара в камеру аппарата-вспенивателя от парогенератора, получение гранул ВПС путем нагревания и вспенивания гранулята в паровоздушной среде, выгрузку гранул в камеру сушки, где сушат гранулы в горячей воздушной среде при непрерывном перемешивании лопастным механизмом, транспортирование гранул пневматическим устройством в бункерное устройство стабилизации гранул, где осуществляется стабилизация гранул в восходящих воздушных потоках, создаваемых устройствами аэрирования, выполненными в виде труб с узкими прорезями и расположенными в нижней части бункера.

Наиболее близкой по технической сущности и достигаемому результату к заявляемой технологической линии для получения гранул ВПС для наполнения ортопедических изделий является технологическая линия по а.с. СССР № 1458244 для получения гранул ВПС, включающая аппарат-вспениватель, снабженный загрузочной емкостью, дозатором, шнековым механизмом подачи сырья и устройством выгрузки гранул, парогенератором, соединенным с камерой для вспенивания. Аппарат-вспениватель содержит камеру для вспенивания и две дополнительные камеры: камеру сушки гранул горячим воздухом и камеру предварительной стабилизации гранул нагретым воздухом. Названные камеры снабжены лопастными механизмами каждая. Технологическая линия содержит также пневматическую систему транспортировки материала в узел для стабилизации массы гранул, включающий, по крайней мере, один бункер, устройства аэрирования внутри бункера и средства вентилирования и вытяжки в зоне расположения технологической линии.

В технологической линии для получения гранул по вышеуказанному а.с. СССР № 1458244 непосредственно после вспенивания производят пересыпку гранул из камеры аппарата-вспенивателя в другую камеру, где сушат гранулы в горячей воздушной среде при непрерывном перемешивании лопастным механизмом, а затем производят пересыпку гранул в третью камеру, где сушат гранулы в нагретой воздушной среде при непрерывном перемешивании лопастным механизмом. Таким образом, недостатком технологической линии является ее сложность: кроме камеры аппарата-вспенивателя с лопастным механизмом, в технологической линии по прототипу необходимы две дополнительные камеры, с лопастными механизмами каждая. Недостатком способа является его сложность: наличие операций пересыпки гранул и перемешивания гранул после вспенивания лопастными механизмами сначала в одной, а после еще одной пересыпки в другой камере. Кроме того, недостатком способа и технологической линии является неизбежность механического повреждения гранул лопастными механизмами, так как гранулы непосредственно после вспенивания механически нестабильны. Время стабилизации вспененных гранул является длительным и составляет несколько суток, однако показатели, необходимые для гранул вспененного полистирола для наполнения ортопедических изделий, не получают, что является недостатком способа и технологической линии.

Известно бункерное устройство (Патент РФ на полезную модель № 32474) для сбора и временного хранения сыпучих материалов, содержащее корпус с загрузочным и разгрузочным люками, включающее размещенные внутри корпуса по периметру и высоте воздухопроницаемые трубы, соединенные через вентиль с источником сжатого воздуха и источником холодного воздуха, подсоединенным к воздухопроницаемым трубам параллельно источнику сжатого воздуха. Недостатком устройства является сложность системы воздухопроницаемых труб.

Наиболее близким по технической сущности и достигаемому результату является узел стабилизации массы вспененных гранул по указанному а.с. СССР № 1458244. Узел содержит бункер, имеющий воздухопроницаемый тканевый кожух, установленный в металлическом заземленном каркасе, впуск для загрузки гранул, выпускное отверстие для выгрузки гранул, устройство аэрирования, выполненное в виде труб с прорезями, расположенных горизонтально внутри бункера в нижней его части, средства создания воздушной завесы вдоль внешней боковой поверхности кожуха, аэродинамически связанные с устройствами вытяжки. В таком узле для достижения требований по стабилизации гранул вспененного полистирола, пригодных для наполнения ортопедических изделий (высокой механической прочности, упругости и остаточному содержанию порообразователя и мономера в соответствии с санитарно-гигиеническими нормами) процесс стабилизации должен быть очень длительным. Как показали проведенные исследования, время стабилизации в таком устройстве для достижения необходимых качеств гранул вспененного полистирола, делающими их пригодными для наполнения ортопедических изделий, составляет несколько суток.

Техническим результатом изобретений - способа получения гранул ВПС для наполнения ортопедических изделий и технологической линии для его осуществления - является упрощение способа и технологической линии при высокой производительности и получение гранул полистирола ВПС с заданными свойствами, пригодными для наполнения ортопедических изделий, а именно мелкого полимера с повышенными физико-механическими характеристиками (плотностью, упругостью) и низким остаточным содержанием порообразователя и остаточного мономера (стирола), соответствующим санитарно-гигиеническим нормам, сокращение сроков стабилизации гранул вспененного полистирола.

Техническим результатом изобретения - узел стабилизации - является упрощение устройства, сокращение сроков стабилизации гранул и повышение качества гранул по физико-механическим свойствам и санитарно-гигиеническим требованиям.

Технический результат в способе получения гранул ВПС, включающем подачу гранулята вспенивающегося полистирола в камеру аппарата-вспенивателя, снабженную лопастным механизмом, получение гранул вспененного полистирола путем вспенивания гранулята в паровоздушной среде, снижение температуры и сушку гранул непосредственно после вспенивания при непрерывном перемешивании, пневматическую транспортировку гранул в узел стабилизации, аэрирование в нем гранул в подвижной воздушной среде, согласно изобретению достигается тем, что в качестве исходного сырья используют гранулят полистирола вспенивающегося самозатухающего, который перед вспениванием опудривают антистатическим веществом, после вспенивания перекрывают подачу пара в камеру аппарата-вспенивателя и сушат в ней гранулы при одновременном перемешивании лопастным механизмом, в узле стабилизации осуществляют аэрирование гранул в турбулентной среде нагретого воздуха при температуре не выше температуры горячей пластической деформации гранул.

Для уменьшения электризуемости гранул ВПС, в шнековом механизме выполняют опудривание гранулята антистатическим веществом.

Технический результат изобретения - технологической линии для получения гранул ВПС - достигается тем, что в технологической линии, включающей лопастный аппарат-вспениватель для получения гранул вспененного полистирола, снабженный загрузочной емкостью, дозатором, шнековым механизмом подачи сырья и устройством выгрузки гранул из аппарата-вспенивателя, парогенератор, соединенный с камерой для вспенивания, пневматическое устройство транспортировки гранул в узел для стабилизации массы гранул вспененного полистирола, включающий, по крайней мере, один бункер с устройством аэрирования внутри бункера, средствами вентилирования и вытяжки в зоне расположения технологической линии, согласно изобретению аппарат-вспениватель выполнен однокамерным, к нему через устройство выгрузки гранул подсоединена промежуточная емкость для накопления и охлаждения гранул из аппарата-вспенивателя, а устройство аэрирования внутри бункера выполнено в виде устройства турбулизации потоков воздуха и масс гранул.

Технический результат изобретения - узла стабилизации гранул ВПС - достигается тем, что в узле, включающем, по крайней мере, один бункер, имеющий воздухопроницаемый кожух, установленный в металлическом заземленном каркасе, средства подачи и выгрузки гранул, устройство аэрирования внутри бункера и устройства для создания воздушной завесы вдоль внешней поверхности кожуха с устройствами вытяжки, согласно изобретению устройство аэрирования внутри бункера выполнено в виде устройства турбулизации потоков воздуха и масс гранул.

Для повышения эффективности процесса стабилизации устройство турбулизации потоков внутри бункера выполнено в виде расположенного в нижней его части патрубка, соединенного с нагнетателем сжатого воздуха, а выпускающий элемент патрубка выполнен из мягкого воздухопроницаемого материала. Для усиления эффекта турбулизации ось патрубка расположена наклонно к вертикальной оси бункера, а выход патрубка расположен вне места прохождения этой оси.

Анализ научно-технической литературы и патентной документации показал, что каждое из заявляемых изобретений группы является новым, так заявляемые совокупности неизвестны. Изобретение - способ - соответствует изобретательскому уровню, так как для специалиста заявляемая совокупность признаков способа не следует явным образом из известного уровня техники. Новая совокупность операций способа и условий их проведения установлена путем многократных экспериментов. Среди отличительных признаков способа есть новые признаки, а также известные признаки, которые в совокупности с другими признаками обеспечивают новый технический результат. Так, из описания к а.с. СССР № 1627415 известно воздействие потоков нагретого воздуха на гранулы вспененного полистирола, под действием которых гранулы получают спиралевидное движение. Но в соответствии с изобретением по а.с. СССР № 1627415 лопастный механизм вовлекает одновременно потоки воздуха и масс гранул преимущественно в основной поток с одной траекторией, кроме того, воздействие горячим, а затем теплым воздухом применяют непосредственно после вспенивания для сушки и исключения вылеживания гранул насыпной плотностью выше 20 кг/м3. В заявляемом же способе создание турбулентной среды нагретого воздуха и воздействие турбулентными потоками на гранулы ВПС осуществляют после транспортирования пневматическим устройством, т.е. после начальной стабилизации гранул. На этапе стабилизации гранул в турбулентном режиме резко сокращаются сроки, необходимые для стабилизации гранул: практически стабилизируется ячеистая структура гранул, происходит насыщение гранул воздухом и эффективное удаление остаточного мономера. Изобретение - технологическая линия для получения гранул ВПС и узел для стабилизации гранул ВПС соответствуют изобретательскому уровню, так как для специалиста заявляемая совокупность признаков устройств не следует явным образом из известного уровня техники. Среди отличительных признаков есть новые признаки, а также известные признаки, которые в совокупности с другими признаками обеспечивают новый технический результат. Так, из описания к а.с. СССР № 680628 известно устройство турбулизации потоков, применяемое при производстве вспененных гранул полистирола. Однако это устройство расположено в камере для вспенивания и предназначено для создания воздушной или иной газовой среды, используемой в качестве теплоносителя для вспенивания гранулята, в то время как в заявляемой технологической линии для этих целей предназначен парогенератор, от которого в камеру вспенивания поступает пар, используемый в качестве теплоносителя. Известен также бункер для стабилизации (патент Японии JP 7148763, МПК 7 В29В 13/06) гранул ВПС, содержащий металлический корпус, в котором осуществляют активное аэрирование вспененных частиц полистирола путем их перемешивания, благодаря подаче горячего воздуха под давлением в цилиндрическое устройство, установленное вертикально или наклонно внутри бункера для созревания гранул. Длина цилиндрического устройства соизмерима с высотой корпуса бункера, поток горячего воздуха захватывает и прогоняет частицы снизу вверх через цилиндрическое устройство, поэтому в корпусе, в отличие от заявляемого изобретения, не создается турбулентных потоков по всему объему бункера.

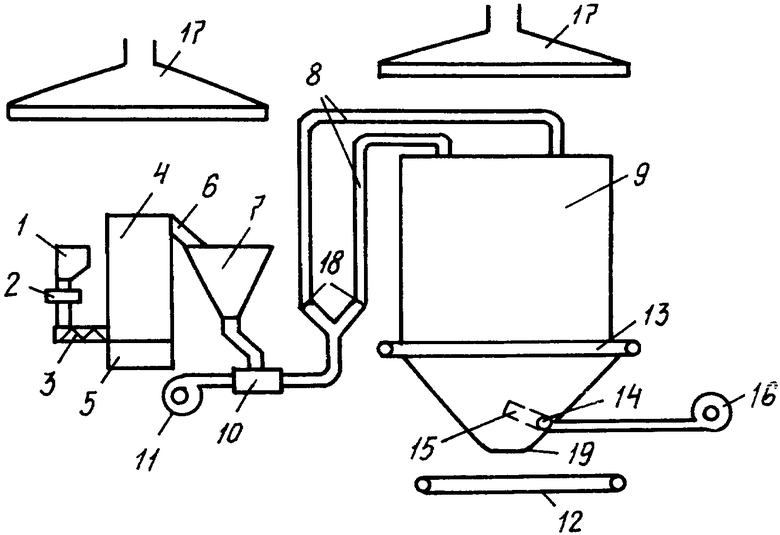

На чертеже схематично показана технологическая линия для получения гранул ВПС. Технологическая линия содержит загрузочную емкость 1 с сырьем, дозатором 2, шнековый механизм 3 для плавной подачи сырья в камеру 4 аппарата-вспенивателя. Под камерой расположен парогенератор 5, который может быть выполнен как встроенный парогенератор, см. например, http://www.tpribor.ru/photogal.html «Комплекс вспенивания гранул полистирола «Пассат-200 ПМ». Пар подают в камеру через отверстия в днище камеры. Камера 4 через устройство выгрузки гранул, выполненное в виде патрубка 6, соединена с емкостью 7 для накопления гранул, далее пневмотрубопроводом 8 с бункером 9 узла для стабилизации гранул. Пневматическое устройство транспортировки включает пневмотрубопровод 8, оснащенный струйным насосом 10, который подключен к источнику 11 сжатого воздуха. Бункер 9 для стабилизации гранул в нижней части имеет средство выгрузки гранул в виде патрубка 19 и устройство подачи вспененных гранул в верхнюю часть бункера 9, которое может быть выполнено, например, как показано http://www.prompolistirol.ru/bunkervil.html «Бункер вылежки, предприятие «Строй механика».

Вне бункера 9 ниже его выпускного отверстия выполнено устройство 12 вентилирования, которое может быть выполнено в виде расположенных внутри бункера труб с прорезями, подсоединенных к воздуходувке (на схеме не показана). Бункер 9 оснащен также средствами вентилирования вдоль внешней боковой поверхности, выполненными в виде воздуховодов 13, имеющих отверстия, и расположенными по нижнему периметру бункера, и подсоединенными к воздуходувке (на схеме не показана). Устройства 12 и 13 служат для вентилирования и создания воздушной завесы вдоль внешней поверхности кожуха и аэродинамически связаны с устройствами вытяжки. Устройства для вентилирования расположены также в зоне аппарата вспенивателя, промежуточной накопительной емкости 7 (на схеме не показаны). Устройство турбулизации потоков внутри бункера выполнено в виде расположенного в нижней его части патрубка 14, соединенного с нагнетателем 16 сжатого воздуха, а выпускающий элемент патрубка 15 выполнен из мягкого воздухопроницаемого материала. В отличие от прототипа узел стабилизации не содержит внутри бункера системы труб аэрирования, что значительно упрощает устройство стабилизации.

Узел стабилизации может быть выполнен в виде нескольких бункеров для вылеживания, имеющих смежные стенки. Над бункерами и аппаратом-вспенивателем располагают вытяжные устройства 17. Если узел стабилизации включает два или более бункера, выгрузку гранул в тот или иной бункер регулируют заслонками 18.

Осуществление заявляемого способа и работу заявляемых устройств рассмотрим на конкретном примере. Для производства в качестве сырья используют бисер (мелкие гранулы) полистирола вспененного самозатухающего, который при переработке дает мелкоячеистую структуру. На ООО «ПасТер» в качестве исходного сырья был использован полистирол вспенивающийся самозатухающий EPS-Styrochem (марки: NF-114, NF-214, NF-514, NF-714, NF-914, NF-1214) NF-414, производитель "StyroChem International OY", Финляндия. Технологическая линия для получения гранул ВПС, которые могут быть использованы для наполнения ортопедических изделий, и узел стабилизации гранул ВПС выполнены, как показано на чертеже. Сырье засыпают в загрузочную емкость 1, добавляют антистатические вещества в соотношении 1% к массе гранулята. Дозатором 2 сырье шнековым механизмом 3 плавно подают в камеру 4 аппарата-вспенивателя, где оно при непрерывном перемешивании лопастным механизмом вспенивается в паровоздушной среде в интервале температур от 95 до 100°С. Благодаря испарению вспенивающего агента и последующему расширению гранул вследствие проникновения в ячейки гранул теплоносителя объем гранул увеличивается в десятки раз. Мерой вспенивания служит насыпная плотность расширяющихся частиц, которая измеряется в кг/м3. Различные марки полистирола при вспенивании достигают различной насыпной плотности. Чтобы создать необходимые рабочие условия и следить за постоянством изготавливаемой продукции, производят замеры насыпной плотности. Замер насыпной плотности может быть произведен ручным способом. Цилиндрический сосуд с емкостью от 5 до 10 л наполняют гранулами ВПС и определяют вес и насыпную плотность. Точная регулировка насыпной плотности производится за счет регулировки оборотов шнекового транспортера подающего материал в емкость. Процесс вспенивания ведут до получения заданной насыпной плотности и размера гранул ВПС ортопедических изделий, что в данном примере составляло 4-5 минут. Непосредственно после вспенивания осуществляют сушку гранул ВПС горячим воздухом. Цель данного этапа - осуществить сушку внешней оболочки гранул ВПС, чтобы исключить их комкование. Для этого, в отличие от прототипа, не выгружают гранулы ВПС из камеры 4 аппарата-вспенивателя, а осуществляют их сушку горячим воздухом при температуре около 85°С и выше следующим образом. В той же камере аппарата-вспенивателя продолжают перемешивание гранул ВПС лопастным механизмом, но прекращают подачу пара от парогенератора, температура среды таким путем снижается до 85°С. Процесс сушки в данном примере составил 4-5 минут, но он может более длительным, а температура снижена ниже. В процессе сушки происходит этап начальной стабилизации гранул. Могут быть применены и другие методы сушки, например вдувание горячего воздуха в камеру аппарата-вспенивателя. Сразу после вспенивания гранулы ВПС механически нестабильны и легко деформируются при нагрузках, так как оставшийся в них вспенивающий агент и проникший в них водяной пар конденсируются, что создает в ячейках пониженное давление, а структура ячеек еще не отвердела. Из камеры 4 аппарата-вспенивателя вспененные гранулы полистирола выгружают через патрубок 6 в промежуточную накопительную емкость 7, где их выдерживают для остывания и подсушки в вентилируемой воздушной среде при нормальной температуре, т.е. при температуре окружающей среды 20-25°С, осуществляя еще один из начальных этапов стабилизации гранул. Гранулы после этого этапа стабилизации в накопительной емкости 7 еще легко деформируемы, но их упругость должна быть достаточна для пневматической транспортировки по пневмотрубопроводу 8 в узел для стабилизации гранул ВПС. Процесс стабилизации по существу начинается в камере 4 аппарата-вспенивателя при обдувке горячим воздухом при температуре около 85°С и выше. В промежуточной накопительной емкости 7 продолжают охлаждение гранул ВПС и процесс стабилизации в вентилируемой окружающей среде (воздух) при нормальной температуре порядка 20-25°С. Время накопления и охлаждения гранул ВПС от 0, 5 часа и более. Оно должно быть достаточным, чтобы гранулы приобрели упругость, достаточную для транспортировки без их механического повреждения. Далее этап процесса стабилизации гранул происходит во время транспортировки по пневмотрубопроводу 8 путем активного перемешивания и пересыпания гранул и интенсивного их обдува (аэрирования) посредством воздушного потока, создаваемого вентилятором или воздуходувкой. Пневмотрубопрод в данном примере оснащен струйным насосом 10, подключенным к источнику сжатого воздуха 11. При транспортировке материала по пневмотрубопроводу 8, в отличие от известных устройств, практически не происходит фаскообразного отщепления гранул ВПС. Установку транспортирования запускают всегда порожней, чтобы предотвратить закупорку. Для регулировки загрузки предусматривается второе регулируемое всасывающее отверстие для воздуха.

В бункере 9 осуществляют этап стабилизации в турбулентной среде нагретого воздуха при температуре не выше температуры горячей пластической деформации гранул, а в данном примере при температуре 40-50°С. Турбулизацию осуществляют до получения заданной упругости гранул ВПС. Значительное повышение упругости достигается в течение 1 часа обдува в турбулентном режиме. Процесс турбулизации ведут в интервале от 1 до 6 часов для получения высоких характеристик не только по упругости, но и по остаточному стиролу. В приводимом примере было установлено, что наиболее оптимально проводить турбулизацию в течение 3-4 часов с точки зрения оптимального сочетания заданных значений по упругости и показателей экономичности процесса. При этом происходит выветривание остаточного мономера (стирола) из гранул практически до санитарно-гигиенических норм, насыщение их воздухом, выравнивание внутреннего давления, окончательная стабилизация формы гранул, отвердевание ячеистой структуры. Конечным этапом стабилизации гранул, в результате которого получают гранулы, пригодные для наполнения ортопедических изделий, является разделение массы гранул на части и выдержка каждой части в отдельной воздухопроницаемой упаковке до заданных значений остаточного мономера (стирола) при конвекции окружающего воздуха. Способ выгодно отличается от прототипа тем, что не производится пересыпка гранул в дополнительную камеру для сушки, а затем еще одна пересыпка и стабилизация гранул в камере предварительной стабилизации с лопастным механизмом. Также способ отличается более эффективным, качественным и коротким процессом аэрирования в бункере узла стабилизации. Сроки аэрирования сокращены в несколько раз. Технологическая линия по сравнению с прототипом значительно упрощена за счет того, что не содержит дополнительных камер - камеры сушки с лопастным механизмом и камеры предварительной стабилизации, также с лопастным механизмом, подсоединенных к аппарату-вспенивателю. Узел стабилизации выгодно отличается от прототипа тем, что не содержит сложной системы труб для аэрирования, а в качестве устройства аэрирования применено простое и более эффективное устройство турбулизации воздушных потоков и масс гранул. По сравнению с прототипом повышена экологическая безопасность производства гранул ВПС, так как, в отличие от прототипа, где устройством аэрирования создавались слабые восходящие воздушные потоки, в заявляемом способе осуществляется быстрое и эффективное удаление остаточного стирола с помощью устройств вытяжки благодаря тому что, что в заявляемом способе создают высокоскоростные мощные турбулентные потоки воздуха с температурой более высокой, по сравнению с обычной аэрацией гранул в бункерах стабилизации. Турбулентный режим в бункере создают устройством, которое может быть выполнено, например, в виде патрубка 14, соединенного с нагнетателем сжатого воздуха. Выпускающий элемент 15 патрубка 14 выполняют из мягкого воздухопроницаемого материала. Нагретый воздух поступает в нижнюю часть бункера стабилизации под давлением от источника сжатого воздуха 16 (компрессора) через патрубок 15. Выпускающий элемент 15 патрубка 14 находится при этом в хаотичном движении, создавая высокую степень турбулентности по всему объему бункера без застойных зон. Благодаря столкновению турбулентных потоков масс гранул и воздуха происходит активное перемешивание гранул по всему объему, что позволяет осуществить удаление остаточного стирола наиболее эффективно и за более короткое время.

Возможность достижения указанных технических результатов в способе, технологической линии для получения гранул ВПС и узле стабилизации гранул ВПС подтверждена путем многократных экспериментов на ООО «ПасТер». Технологическая линия оборудована необходимыми средствами для обеспечения санитарно-гигиенических норм для обслуживающего персонала: снабжена средствами создания воздушной завесы вдоль внешней боковой поверхности кожуха, устройствами вытяжки, системой вентиляции.

Несмотря на упрощение способа по сравнению с прототипом, так как в заявляемом способе отсутствует цикличность, способ остается высокопроизводительным по той же причине. Производство гранул по заявляемому способу может быть либо непрерывным, либо направлено на получение отдельных партий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления гранул пенополистирола | 1986 |

|

SU1458244A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРТОПЕДИЧЕСКОГО МАТРАЦА | 2007 |

|

RU2347518C1 |

| Линия для изготовления гранул пенополистирола | 1988 |

|

SU1682185A2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ВСПЕНИВАНИЯ ПЕНОПОЛИСТИРОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2293654C2 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ ПЕНОПОЛИСТИРОЛА | 2005 |

|

RU2283228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДВСПЕНЕННОГО ДИСПЕРСНОГО МАТЕРИАЛА И КОМПОЗИЦИЙ НА ЕГО ОСНОВЕ | 2009 |

|

RU2429124C1 |

| Способ непрерывного производства плит из гранул суспензионного пенополистирола | 1990 |

|

SU1752572A1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| Линия для изготовления гранул пенополистирола | 1980 |

|

SU870168A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2009 |

|

RU2427595C2 |

Настоящее изобретение относится к устройствам и способам, предназначенным для получения вспененного полистирола в виде гранул. Описан способ получения гранул вспененного полистирола, включающий подачу гранулята вспенивающегося полистирола в камеру аппарата-вспенивателя, снабженную лопастным механизмом, получение гранул вспененного полистирола путем вспенивания гранулята в паровоздушной среде, снижение температуры и сушку гранул непосредственно после вспенивания при непрерывном перемешивании, пневматическую транспортировку гранул в узел стабилизации, аэрирование в нем гранул в подвижной воздушной среде, отличающийся тем, что в качестве исходного сырья используют гранулят полистирола вспенивающегося самозатухающего, который перед вспениванием опудривают антистатическим веществом, после вспенивания перекрывают подачу пара в камеру аппарата-вспенивателя и сушат в ней гранулы при одновременном перемешивании лопастным механизмом с последующим охлаждением в промежуточной емкости, а в узле стабилизации осуществляют аэрирование гранул в турбулентной среде нагретого воздуха при температуре не выше температуры горячей пластической деформации гранул. Также описана технологическая линия и узел стабилизации для получения гранул вспененного полистирола. Технический результат - упрощение способа и технологической линии при высокой производительности и получение гранул вспененного полистирола с заданными свойствами, пригодными для наполнения ортопедических изделий. 3 н. и 1 з.п. ф-лы, 1 ил.

1. Способ получения гранул вспененного полистирола, включающий подачу гранулята вспенивающегося полистирола в камеру аппарата-вспенивателя, снабженную лопастным механизмом, получение гранул вспененного полистирола путем вспенивания гранулята в паровоздушной среде, снижение температуры и сушку гранул непосредственно после вспенивания при непрерывном перемешивании, пневматическую транспортировку гранул в узел стабилизации, аэрирование в нем гранул в подвижной воздушной среде, отличающийся тем, что в качестве исходного сырья используют гранулят полистирола вспенивающегося самозатухающего, который перед вспениванием опудривают антистатическим веществом, после вспенивания перекрывают подачу пара в камеру аппарата-вспенивателя и сушат в ней гранулы при одновременном перемешивании лопастным механизмом, с последующим охлаждением в промежуточной емкости, а в узле стабилизации осуществляют аэрирование гранул в турбулентной среде нагретого воздуха при температуре не выше температуры горячей пластической деформации гранул.

2. Способ по п.1, отличающийся тем, что опудривание гранулята антистатическим веществом выполняют в шнековом механизме.

3. Технологическая линия для получения гранул вспененного полистирола, включающая лопастной аппарат-вспениватель для получения гранул вспененного полистирола, снабженный загрузочной емкостью, дозатором, шнековым механизмом подачи сырья и устройством выгрузки гранул из аппарата-вспенивателя, парогенератор, соединенный с камерой для вспенивания, пневматическое устройство транспортировки гранул в узел для стабилизации массы гранул вспененного полистирола, включающий, по крайней мере, один бункер с устройством аэрирования внутри бункера, средствами вентилирования и вытяжки в зоне расположения технологической линии, отличающаяся тем, что аппарат-вспениватель выполнен однокамерным, к нему через устройство выгрузки гранул подсоединена промежуточная емкость для накопления и охлаждения гранул из аппарата-вспенивателя, а устройство аэрирования внутри бункера выполнено в виде устройства турбулизации потоков воздуха и масс гранул.

4. Узел стабилизации гранул в технологической линии для получения гранул вспененного полистирола, включающий, по крайней мере, один бункер, имеющий воздухопроницаемый кожух, установленный в металлическом заземленном каркасе, средства подачи и выгрузки гранул, устройство аэрирования внутри бункера и устройства для создания воздушной завесы вдоль внешней поверхности кожуха с устройствами вытяжки, отличающийся тем, что устройство аэрирования внутри бункера выполнено в виде устройства турбулизации потоков воздуха и масс гранул, которое имеет патрубок, расположенный в нижней части бункера и соединенный с нагнетателем сжатого воздуха, ось патрубка наклонена к вертикальной оси бункера, а выход патрубка расположен вне места прохождения этой оси, при этом патрубок имеет выпускающий элемент, выполненный из мягкого воздухопроницаемого материала.

| Линия для изготовления гранул пенополистирола | 1986 |

|

SU1458244A1 |

| Установка для предварительного вспенивания гранул пенополистирола | 1990 |

|

SU1794035A3 |

| Устройство для вспенивания гранул полистирола | 1988 |

|

SU1627415A1 |

| JP 4088036, 19.03.1992 | |||

| JP 7148763, 03.12.1985. | |||

Авторы

Даты

2009-04-10—Публикация

2007-07-17—Подача