Изобретение относится к текстильной промышленности и касается устройства для отвода технологического воздуха от волокнообрабатывающих органов прядильных машин, например самокруточных прядильных машин.

Известно устройство для отвода технологического воздуха от волокнообрабатывающих органов прядильных машин, содержащее вентилятор, связанный выходным патрубком с камерой расширения, выполненной с размещенным внутри нее звукоизолирующим покрытием, и воздуховод с равномерно расположенными на нем всасывающими патрубками для подсоединения к волокнообрабатывающим органам машины, горизонтально установленный вдоль машины и связанный одним концом посредством переходной камеры с камерой для сбора пуха, имеющей на противоположной переходной камере стенке фильтр и связанной со стороны фильтра с входным патрубком вентилятора, камеру расширения, размещенную между камерой для сбора пуха и входным патрубком вентилятора (SU 1650810 А1, 23.05.1991).

Недостатком известного устройства является сравнительно невысокая эффективность пылеулавливания и снижения шума.

Техническим результатом является повышение эффективности пылеулавливания и снижения шума и повышение безопасности.

Этот технический результат в устройстве для отвода технологического воздуха от волокнообрабатывающих органов прядильных машин, содержащем вентилятор, связанный выходным патрубком с камерой расширения, выполненной с размещенным внутри нее звукоизолирующим покрытием, и воздуховод с равномерно расположенными на нем всасывающими патрубками для подсоединения к волокнообрабатывающим органам машины, горизонтально установленный вдоль машины и связанный одним концом посредством переходной камеры с камерой для сбора пуха, имеющей на противоположной переходной камере стенке фильтр и связанной со стороны фильтра с входным патрубком вентилятора, камеру расширения, размещенную между камерой для сбора пуха и входным патрубком вентилятора, достигается тем, что входной патрубок вентилятора выполнен упругим из эластичного листового вибропоглощающего материала с коэффициентом внутренних потерь не ниже 0,2, а в камере расширения установлен датчик температуры, в бункере для сбора пыли - аварийный датчик уровня пыли, в выходном коробе фильтровальной секции - тепловой автоматический датчик-извещатель, выходы с которых соединены с общим микропроцессором, а в выходном коробе фильтровальной секции пылеуловителя установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которым соединен с общим микропроцессором, а блок управления системой регенерации рукавных фильтров связан электронной связью с общим микропроцессором, а система регенерации рукавных фильтров с механизмом импульсной продувки обеспечивает: автоматизированное управление электромагнитными клапанами сжатого воздуха при избыточном давлении порядка Ри=0,4÷0,8 Па; длительность импульса τ=0,1÷0,2 с; одновременную продувку числа рукавов без остановки процесса фильтрования m=5÷10%, фильтрующие элементы рукавного типа располагаются прямыми рядами или в шахматном порядке, причем отношение длины рукава L к его диаметру D находится в оптимальном интервале величин: L/D=15÷40, а в качестве материала фильтрующих рукавных элементов используются как тканые материалы со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, так и нетканые со способами закрепления волокон: иглопробивные, холстопрошивные и клееные.

Звукопоглощающий материал камеры расширения выполнен на основе алюминийсодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5÷0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5÷10 МПа, прочность на изгиб в пределах 10÷20 МПа.

Упругий входной патрубок вентилятора может быть выполнен из эластомера: пенополиуретана или пенополиэтилена, древесноволокнистого или древесностружечного материала, или гипсокартона, или эластичного листового вибропоглощающего материала, или композитного материала, или пластиката типа «Агат», «Антивибрит», «Швим».

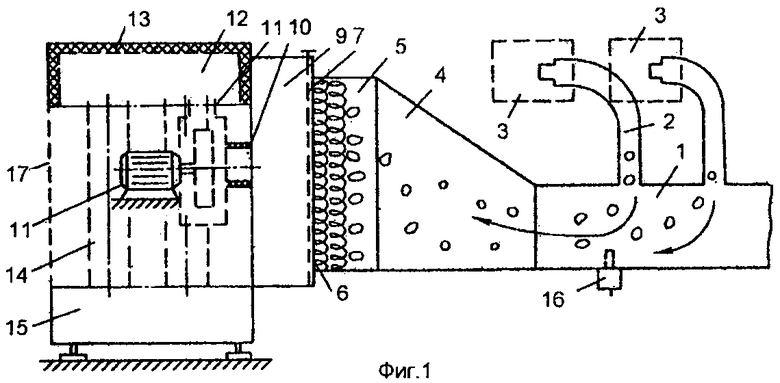

На фиг.1 изображена общая схема устройства, вид спереди; на фиг.2 - то же, вид сверху; на фиг.3 - камера расширения.

Устройство содержит горизонтально расположенный вдоль прядильной машины воздуховод 1 с равномерно размещенными на нем всасывающими патрубками 2 для подсоединения к волокнообрабатывающим органам 3 машины.

Воздуховод одним концом подсоединен к диффузору 4, площадь входного отверстия которого соответствует площади поперечного сечения воздуховода 1. Выходным отверстием диффузор 4 связан с камерой 5 для сбора пуха, на противоположной диффузору 4 стенке 6 которой размещен тканый фильтр 7. Для удаления пуха из камеры 5 она имеет расположенные на противоположных боковых сторонах двери 8 (фиг.2).

Камера 5 противоположной диффузору стороной подсоединена к камере 9 расширения, площадь поперечного в вертикальной плоскости сечения которой превышает площадь поперечного в вертикальной плоскости сечения камеры 5 для сбора пуха. С противоположной камере 5 стороны камера 9 связана с упругим входным патрубком 10 вентилятора 11, выходной патрубок которого подсоединен ко второй по ходу воздушного потока камере 12 расширения, имеющей внутри звукоизолирующее покрытие 13, представляющее собой перфорированный лист, пространство между которым и стенками камеры 12 заполнено звукопоглощающим материалом, например волокнистым очесом. Входной патрубок 10 вентилятора выполнен упругим из эластомера, пенополиуретана или пенополиэтилена, древесноволокнистого, древесностружечного материала, или гипсо-асбокартона, или эластичного листового вибропоглощающего материала с коэффициентом внутренних потерь не ниже 0,2, или композитного материала, или пластиката типа «Агат», «Антивибрит», «Швим».

К камере 12 расширения подсоединены входными отверстиями напорные тканые рукавные фильтры 14, с которыми связан бункер 15 для сбора пыли. Суммарная площадь поперечных сечений рукавных фильтров 14 составляет 0,15÷0,25 площади поперечного сечения камеры расширения 12 в горизонтальной плоскости. Суммарная площадь поперечных сечений всасывающих патрубков 2 составляет 0,4÷0,7 площади поперечного сечения воздуховода 1. В последнем установлен датчик 16 давления, электрически связанный с блоком управления прядильной машины. В стенке камеры расширения 12 выполнены жалюзи 17 для вывода очищенного отработанного технологического воздуха в атмосферу.

В качестве звукопоглощающего материала камеры расширения 12 используются элементы из минеральной ваты на базальтовой основе типа «Rockwool», или минеральной ваты типа «URSA», или базальтовой ваты типа П-75, или стекловаты с облицовкой стекло-войлоком, или вспененного полимера, например полиэтилена или полипропилена, причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа «Повиден».

Звукопоглощающий материал камеры расширения 12 выполнен на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5÷0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5÷10 МПа, прочность на изгиб в пределах 10÷20 МПа.

Звукопоглощающий материал камеры расширения 12 может быть выполнен из мягкого вспененного пористого шумопоглощающего материала, например вспененного пенополиуретана или пенополиэтилена или из жесткого пористого шумопоглощающего материала, например пеноалюминия.

Звукопоглощающий материал камеры расширения 12 может быть выполнен в виде крошки из твердых вибродемпфирующих материалов, например эластомера, полиуретана, или пластиката типа «Агат», «Антивибрит», «Швим», помещенной в оболочку из звукопрозрачного материала, причем размер фракций крошки лежит в оптимальном интервале величин: 0,3÷2,5 мм.

Устройство работает следующим образом.

При включении вентилятора 11 отработанный технологический воздух по всасывающим патрубкам 2 подается в воздуховод 1, из которого он поступает в диффузор 4 и камеру 5 для сбора пуха, проходит через фильтр 7 в камеру 9 расширения, а из нее по входному патрубку 10 направляется вентилятором в камеру 12 расширения, из которой воздух поступает в рукавные фильтры 14 и из них через жалюзи 17 выходит в атмосферу.

В камере расширения 12 установлен датчик температуры 18, в бункере 15 для сбора пыли - аварийный датчик 19 уровня пыли, в выходном коробе фильтровальной секции - тепловой автоматический датчик-извещатель, выходы с которых соединены с общим микропроцессором 21, причем в камере расширения 12 установлен коллектор 23 с форсунками 24 для подключения к системе пожаротушения, блок управления 25 которым соединен с общим микропроцессором, блок управления 22 системой регенерации рукавных фильтров связан электронной связью с общим микропроцессором, а система регенерации рукавных фильтров - с механизмом импульсной продувки. Система регенерации рукавных фильтров с механизмом импульсной продувки обеспечивает: автоматизированное управление электромагнитными клапанами сжатого воздуха при избыточном давлении порядка Ри=0,4÷0,8 Па; длительность импульса τ=0,1÷0,2 с; одновременную продувку числа рукавов без остановки процесса фильтрования m=5÷10%.

При прохождении воздуха через фильтр 7 в камере 5 содержащийся в нем пух осаждается на фильтре, рукавными фильтрами 14 воздух очищается от пыли. Рукавные фильтры периодически стряхиваются, и отделяющаяся от них пыль поступает в бункер 15 для сбора пыли. По мере скапливания пуха на фильтре 7 разрежение воздуха в воздуховоде уменьшается и при достижении установленной допустимой величины датчик 16 подает сигнал на очистку камеры 5, которая осуществляется путем открывания ее дверей 8 и удаления из нее и с фильтра 7 пуха. Рукавные фильтры 14 располагаются прямыми рядами или в шахматном порядке, причем отношение длины рукава L к его диаметру D находится в оптимальном интервале величин: L/D=15÷40, а в качестве материала фильтрующих рукавных элементов используются как тканые материалы со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, так и нетканые со способами закрепления волокон: иглопробивные, холстопрошивные и клееные.

Наличие между камерой 5 и воздуховодом 1 диффузора 4 позволяет устранить турбулентные потоки воздуха при его выходе из воздуховода и снизить тем самым создаваемое им звуковое давление, кроме того, ламинарное движение воздушного потока по наклонным стенкам диффузора способствует уменьшению звуковой энергии движущегося от всасывающих патрубков воздушного потока и соответственно создаваемого им шума. Усилению этого эффекта может способствовать облицовка стенок диффузора звукопоглощающим материалом. На основе экспериментальных данных установлено, что оптимальным условием для эффективного выполнения диффузором санкции реактивного камерного глушителя шума является выбор соотношения суммарной площади поперечных сечений всасывающих патрубков к площади поперечного сечения воздуховода, равной площади входного отверстия диффузора, равным 0,4÷0,7.

Наличие между входным патрубком вентилятора и камерой 5 для сбора пуха камеры 9 расширения, имеющей габариты по высоте, превышающие габариты по высоте камеры 5, позволяет выполнять этой камерой 9 функцию реактивного глушителя шума, настроенного на подавление создаваемого вентилятором шума. Выходным каналом такого глушителя шума является патрубок 10, а входным - камера 5 с фильтром 7 и собирающимся в ней волокнистым слоем из пуха, который способствует снижению шума, выполняя роль активного звукопоглотителя. В результате этого камера 5 со звукопоглотителем в виде волокнистого слоя служит как бы барьером для прохождения звуковых волн от всасывающих патрубков 2 и от вентилятора, причем барьером, не просто отражающим звуковые волны, а поглощающим их за счет звукопоглотителя, сфокусированного по ходу их распространения.

Выполнение патрубка 10 упругим позволяет обеспечить звукоизоляцию вентилятора, так как упругий патрубок препятствует распространению звуковой вибрации от вентилятора к ограждению машины и к воздуховоду.

При прохождении воздушного потока через камеру 12 расширения и рукавные фильтры создаваемый им шум гасится в этой камере и рукавными фильтрами, выполняющими функцию активных глушителей шума.

Таким образом, конструкция устройства позволяет повысить эффективность пылеулавливания и снизить создаваемый движущимися воздушными потоками шум и повысить безопасность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отвода технологического воздуха от волокнообрабатывающих органов прядильных машин | 1987 |

|

SU1650810A1 |

| УСТРОЙСТВО ПЫЛЕУЛАВЛИВАНИЯ | 2006 |

|

RU2308318C1 |

| УСТРОЙСТВО ПЫЛЕУЛАВЛИВАНИЯ | 2017 |

|

RU2650922C1 |

| УСТРОЙСТВО ПЫЛЕУЛАВЛИВАНИЯ | 2018 |

|

RU2667282C1 |

| СИСТЕМА АСПИРАЦИИ С АППАРАТОМ ВЗП И КАРКАСНЫМ ФИЛЬТРОМ | 2008 |

|

RU2416457C2 |

| СИСТЕМА АСПИРАЦИИ С АППАРАТОМ ТИПА ВЗП | 2008 |

|

RU2416456C2 |

| СИСТЕМА АСПИРАЦИИ С ВИХРЕВЫМ ПЫЛЕУЛОВИТЕЛЕМ | 2008 |

|

RU2416455C2 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ С ВИБРОЦИКЛОНОМ ТИПА ВЦНРФ-2 | 2006 |

|

RU2305602C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ ТИПА АКУРФ-1 | 2006 |

|

RU2305601C1 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ С ВИБРОЦИКЛОНОМ ТИПА ВЦНРФ-1 | 2006 |

|

RU2306185C1 |

Изобретение относится к текстильной промышленности и касается устройства для отвода технологического воздуха от волокнообрабатывающих органов прядильных машин, например самокруточных прядильных машин. Устройство содержит вентилятор, связанный выходным патрубком с камерой расширения, выполненной с размещенным внутри нее звукоизолирующим покрытием, и воздуховод с равномерно расположенными на нем всасывающими патрубками для подсоединения к волокнообрабатывающим органам машины, горизонтально установленный вдоль машины и соединенный одним концом посредством переходной камеры с камерой для сбора пуха, имеющей на противоположной переходной камере стенке фильтр и связанной со стороны фильтра с входным патрубком вентилятора. Между камерой для сбора пуха и входным патрубком вентилятора размещена камера расширения. Входной патрубок вентилятора выполнен упругим из эластичного листового вибропоглощающего материала с коэффициентом внутренних потерь не ниже 0,2. В камере расширения установлен датчик температуры, в бункере для сбора пыли размещен аварийный датчик уровня пыли, а в выходном коробе фильтровальной секции расположен тепловой автоматический датчик-извещатель, выходы с которых соединены с общим микропроцессором, а в выходном коробе фильтровальной секции пылеуловителя установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которым соединен с общим микропроцессором. Блок управления системой регенерации рукавных фильтров связан электронной связью с общим микропроцессором. Система регенерации рукавных фильтров с механизмом импульсной продувки обеспечивает автоматизированное управление электромагнитными клапанами сжатого воздуха при избыточном давлении порядка Ри=0,4÷0,8 Па и длительности импульса τ=0,1÷0,2 с и одновременную продувку числа рукавов без остановки процесса фильтрования m=5÷10%. Фильтрующие элементы рукавного типа расположены прямыми рядами или в шахматном порядке. Отношение длины рукава L к его диаметру D находится в оптимальных пределах: L/D=15÷40. В качестве материала фильтрующих рукавных элементов используются как тканые материалы со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, так и нетканые со способами закрепления волокон: иглопробивные, холсто-прошивные и клееные. Звукопоглощающий материал камеры расширения выполнен на основе алюминийсодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5÷0,9 кг/м3 с прочностью на сжатие в пределах 5÷10 МПа и прочностью на изгиб в пределах 10÷20 МПа. Технический результат состоит в повышении эффективности пылеулавливания и снижения шума и в повышении безопасности. 1 з.п. ф-лы, 3 ил.

1. Устройство для отвода технологического воздуха от волокнообрабатывающих органов прядильных машин, содержащее вентилятор, связанный выходным патрубком с камерой расширения, выполненной с размещенным внутри нее звукоизолирующим покрытием, и воздуховод с равномерно расположенными на нем всасывающими патрубками для подсоединения к волокнообрабатывающим органам машины, горизонтально установленный вдоль машины и связанный одним концом посредством переходной камеры с камерой для сбора пуха, имеющей на противоположной переходной камере стенке фильтр и связанной со стороны фильтра с входным патрубком вентилятора, камеру расширения, размещенную между камерой для сбора пуха и входным патрубком вентилятора, отличающееся тем, что входной патрубок вентилятора выполнен упругим из эластичного листового вибропоглощающего материала с коэффициентом внутренних потерь не ниже 0,2, а в камере расширения установлен датчик температуры, в бункере для сбора пыли - аварийный датчик уровня пыли, в выходном коробе фильтровальной секции - тепловой автоматический датчик-извещатель, выходы с которых соединены с общим микропроцессором, а в выходном коробе фильтровальной секции пылеуловителя установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которым соединен с общим микропроцессором, а блок управления системой регенерации рукавных фильтров связан электронной связью с общим микропроцессором, а система регенерации рукавных фильтров с механизмом импульсной продувки обеспечивает: автоматизированное управление электромагнитными клапанами сжатого воздуха при избыточном давлении порядка Ри=0,4÷0,8 Па; длительность импульса τ=0,1÷0,2 с; одновременную продувку числа рукавов без остановки процесса фильтрования m=5÷10%, фильтрующие элементы рукавного типа располагаются прямыми рядами или в шахматном порядке, причем отношение длины рукава L к его диаметру D находится в оптимальном интервале величин: L/D=15÷40, а в качестве материала фильтрующих рукавных элементов используются как тканые материалы со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, так и нетканые со способами закрепления волокон: иглопробивные, холстопрошивные и клееные.

2. Устройство для отвода технологического воздуха от волокнообрабатывающих органов прядильных машин по п.1, отличающееся тем, что звукопоглощающий материал камеры расширения выполнен на основе алюминийсодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5÷0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5÷10 МПа, прочность на изгиб в пределах 10÷20 МПа.

| Устройство для отвода технологического воздуха от волокнообрабатывающих органов прядильных машин | 1987 |

|

SU1650810A1 |

| US 4750860 A, 14.06.1988 | |||

| ЭЛЕКТРОПРИВОД СТЕКЛОПОДЪЕМНИКА АВТОМОБИЛЯ | 1998 |

|

RU2148502C1 |

| КОРИТЫССКИЙ Я.И | |||

| и др | |||

| Вибрация и шум в текстильной и легкой промышленности | |||

| - М.: Легкая индустрия, 1974, с.151, 158-160 | |||

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| Фильтр для очистки газов | 1979 |

|

SU858888A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2079336C1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО ГАЛЛИЯ | 1995 |

|

RU2087573C1 |

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ1«—,™.-^, | 0 |

|

SU160998A1 |

| Фильтровальная ткань | 1980 |

|

SU988918A1 |

Авторы

Даты

2009-04-10—Публикация

2007-07-26—Подача