Изобретение относится к сварке труб и может быть использовано в машиностроительной, нефтяной, газовой, нефтехимической промышленности и в энергетике.

В настоящее время промышленность для увеличения срока службы трубопроводов выпускает трубы из легированных сталей марок 30ХГСА, 09Г2С, 15Х5М и др. Это вызывает определенные трудности при сварке таких труб дуговыми способами сварки - возникают большие внутренние напряжения и возможно образование трещин в зоне сварки. Провести отжиг после сварки не представляется возможным, т.к. отсутствует специальное оборудование и значительно увеличивается трудоемкость. В этом случае предпочтительно применение способа сварки давлением с подогревом, где металл не доводится до расплавления и отсутствует грат.

Известны индукционные способы сварки и устройства для соединения трубчатых изделий, например, «Устройство для стыковой индукционной сварки труб» по а.с. СССР №1683930, кл. В23К 13/00, «Установка для стыковой индукционной сварки труб» по а.с. СССР №1299743, кл. В23К 13/00, «Установка для стыковой индукционной сварки трубчатых изделий» по а.с. СССР №1673346, кл. В23К 13/00. Все перечисленные аналоги имеют один общий недостаток - на сварку изделия (трубы) поступают с окисленными торцами, а сам процесс сварки производится в среде защитных газов, что не обеспечивает необходимого качества сварки. Известен также способ сварки давлением с подогревом труб с антикоррозионным покрытием по а.с. СССР №1804986, кл. В23К 20/00. При этом способе торцы труб перед сваркой механически обрабатываются и на них наносится углеводородное покрытие, что предотвращает образование окислов в процессе сварки, но не исключает образования трещин при сварке труб из легированных сталей.

Наиболее близким к заявляемому изобретению по технической сущности (прототипом) является способ сварки давлением с подогревом по патенту РФ №2202455, кл. В23К 20/00, при котором к свариваемым трубам, при достижении температуры аустенизации, прикладывается дополнительное давление. При данном способе сварки получаются качественные соединения, но не исключено появление трещин при сварке труб из легированных сталей.

Задачей изобретения является повышение качества соединения труб из легированных сталей.

Поставленная задача решается за счет того, что после окончания сварки по способу сварки давлением с подогревом производят дополнительный нагрев зоны стыка тем же индуктором до достижения температуры нормализации данной марки стали, с последующим охлаждением на воздухе, что позволит снять внутренние напряжения и исключить образование трещин.

Предлагаемый способ осуществляется следующим образом. Трубы из легированных сталей, предварительно обработанные по торцам механическим путем и покрытые углеводородным соединением, соединяются встык, центрируются и сжимаются с усилием 1-9 кгс/мм2. Затем производится индукционный нагрев зоны стыка. При достижении температуры аустенизации дается дополнительное давление 1-5 кгс/мм2. При достижении температуры сварки, равной 0,7-0,95 температуры плавления стали (при такой температуре металл становится пластичным, но сварка происходит в твердой фазе без расплавления металла), нагрев отключается, и давление снимается. После охлаждения зоны стыка до 200-400°С включается дополнительный нагрев тем же индуктором до достижения температуры нормализации марки стали, из которой изготовлены свариваемые трубы.

Затем нагрев отключается, трубы освобождаются, и производится сварка следующего стыка. При этом уже сваренный стык охлаждается на воздухе.

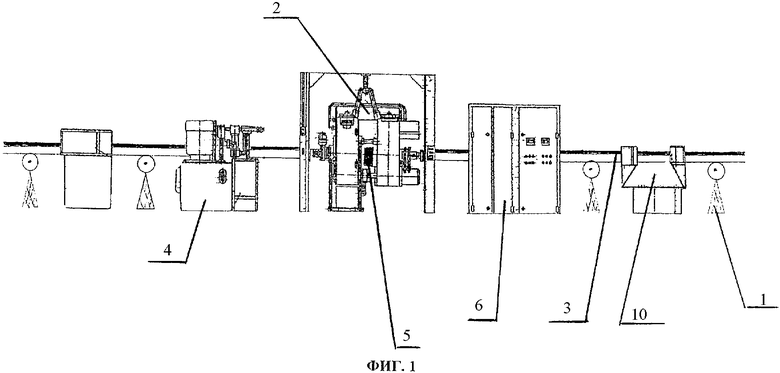

Изобретение иллюстрируется чертежами, где на фиг.1 показана схема предлагаемого устройства для сварки труб давлением с подогревом, на фиг.2 - сечение индуктора и трубы.

Устройство для сварки труб из легированных сталей давлением с подогревом (фиг.1) включает в себя: механизм 1 подачи труб в зону сварки, механизм 2 зажима труб 3, устройство 4 для сжатия труб в зоне сварки, индуктор 5, источник 6 нагрева труб. Индуктор 5 выполнен таким образом (фиг.2), что зазор между индуктором и контуром трубы 3 одинаков и составляет 3-20 мм. Зазор по контуру трубы устанавливался математическими расчетами и экспериментальным путем. По контуру труб запрессовывались термопары и проводились исследовательские работы. В ходе работ были сделаны следующие заключения: если зазор составляет менее 3 мм, то происходит мгновенный нагрев, и верхний слой металла уже начинает плавиться, а в середине трубы металл холодный, что приводит к серьезным дефектам. Если зазор составляет 20 мм и более, то нагрев металла под сварку происходит очень медленно и нерационально тратится очень большое количество энергии. Кроме того, экспериментально установлено, что наилучшее качество сварки стыка труб и отсутствие грата было тогда, когда температура сварки составляла 0,7-0,95 от температуры плавления металла. В качестве источника 6 нагрева труб использован тиристорный преобразователь мощностью 100-800 кВт и частотой 1-75 кГц.

Предлагаемый способ реализуется следующим образом. Торцы подлежащих сварке труб механически обрабатываются, например, труборезом 10. После механической обработки на торцы труб наносят углеводородное соединение (например, глицерин и т.п.), которое защищает обработанные поверхности от окисления при хранении и способствует образованию сварного соединения. При нагреве пары соединения выходят из зоны стыка и препятствуют попаданию в него атмосферного воздуха, водород способствует раскислению, а углерод усиливает диффузию. Затем трубы 3 механизмом 1 подаются в устройство для сварки и закрепляются в нем, центрируются и сжимаются механизмом 2 с усилием 1-9 кгс/мм2. Механизм 2 может быть выполнен в виде двух зажимных устройств 11 и 12, между которыми находится индуктор 5. Затем индуктор и стык труб совмещаются. Включается источник 6 нагрева труб, и происходит индукционный нагрев зоны стыка до температуры сварки, равной 0,7-0,95 температуры плавления металла труб. Для обеспечения равномерности нагрева стыка применяется индуктор 5 с одинаковым зазором по контуру труб, а для выравнивания температуры нагрева по сечению стыка труб производят импульсный нагрев. Поперечное сечение индуктора может быть круглым, квадратным, овальным, прямоугольным, треугольным и др. Количество и длительность импульсов и пауз зависит от типа труб, их материала, частоты и мощности источника нагрева. В процессе нагрева под воздействием сжимающего усилия механизма 4, в качестве которого используются гидроцилиндры, и линейного расширения металла происходит смятие микронеровностей на свариваемых поверхностях, уплотнение стыка, интенсифицируются диффузионные процессы. В гидроцепи от гидростанции до гидроцилиндров сжатия труб установлена запорная арматура (например, обратный клапан) для предотвращения увеличения усилия сжатия в процессе сварки (на чертежах не показан).

После окончания процесса сварки соединение не имеет грата, повышается срок эксплуатации трубопроводов, а значит, и экологическая безопасность.

Пример.

Сваривались трубы из стали 30ХГСА на вышеописанной специальной трубосварочной установке. Источник питания - высокочастотный тиристорный преобразователь с частотой 2 кГц и мощностью 500 кВт. В качестве нагревателя использован индуктор прямоугольного сечения. После окончания процесса сварки зона стыка остывала до 300°С в течение 9 с, а затем производился импульсный дополнительный нагрев зоны стыка до 820°С (температура нормализации стали 30ХГСА). Затем нагрев отключался, и остывание зоны стыка проходило на воздухе. Длительность цикла сварки составляла 58 с. Металлографические исследования показали, что в зоне стыка имеется незначительный рост зерна, не влияющий на работоспособность и ударную вязкость (и при необходимости на последующую закалку). Рентгеноконтролем трещин не обнаружено. Механические характеристики металла зоны стыка равнозначны характеристикам основного металла.

Изобретение позволяет создать простой и экономичный способ сварки труб из легированных сталей, упростить и ускорить процесс сварки, избежать образования грата, повысить срок эксплуатации трубопроводов, а значит, и экологическую безопасность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗГРАТОВОЙ СВАРКИ РЕЛЬСОВ ДАВЛЕНИЕМ С ПОДОГРЕВОМ | 2006 |

|

RU2325980C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ ДАВЛЕНИЕМ С ПОДОГРЕВОМ | 2005 |

|

RU2285596C2 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ С ПОДОГРЕВОМ | 2001 |

|

RU2202455C2 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ РАЗНОРОДНЫХ МЕТАЛЛОВ НА ВОЗДУХЕ | 2004 |

|

RU2264898C1 |

| СПОСОБ УДАЛЕНИЯ ГРАТА ПОСЛЕ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ | 2012 |

|

RU2515864C1 |

| Способ сварки давлением с подогревом | 1990 |

|

SU1804986A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2008 |

|

RU2393070C1 |

| СПОСОБ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2809616C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

Изобретение может быть использовано при сварке труб в машиностроительной, нефтяной, газовой, нефтехимической промышленности и в энергетике. После механической обработки торцов труб и их закрепления посредством зажимных элементов осуществляют сжатие в зоне стыка с последующим нагревом зоны стыка до температуры 0,7-0,95 температуры плавления металла труб индуктором, выполненным по форме трубы. Индуктор размещают между зажимными элементами и устанавливают с зазором 3-20 мм относительно контура трубы. По окончании процесса сварки охлаждают зону стыка до 200-400°С и проводят дополнительный нагрев зоны стыка тем же индуктором до достижения температуры нормализации стали, что позволит снять внутренние напряжения и исключить образование трещин. Изобретение позволяет упростить и ускорить процесс сварки, избежать образования грата, сэкономить металл, повысить срок эксплуатации трубопроводов и экологическую безопасность. 6 з.п. ф-лы, 2 ил.

1. Способ сварки давлением с подогревом труб из легированных сталей, включающий механическую обработку торцов, закрепление их посредством зажимных элементов и сжатие в зоне стыка с последующим нагревом зоны стыка до температуры 0,7-0,95 температуры плавления металла труб индуктором, выполненным по форме трубы, отличающийся тем, что индуктор размещают между зажимными элементами и устанавливают с зазором 3-20 мм относительно контура трубы, а по окончании процесса сварки охлаждают зону стыка до 200-400°С и проводят дополнительный нагрев зоны стыка тем же индуктором до температуры нормализации стали труб.

2. Способ по п.1, отличающийся тем, что обработанные торцы труб покрывают углеводородным соединением, например, глицерином.

3. Способ по п.1, отличающийся тем, что в процессе сварки предотвращают увеличение усилия сжатия с помощью запорной арматуры, установленной в гидроцепи от гидростанции до гидроцилиндров сжатия труб, например, в виде обратного клапана.

4. Способ по п.1, отличающийся тем, что механическую обработку торцов труб осуществляют труборезом.

5. Способ по п,1, отличающийся тем, что используют неразъемный индуктор.

6. Способ по п.1, отличающийся тем, что используют разъемный индуктор.

7. Способ по п.1, отличающийся тем, что используют индуктор, имеющий круглую или квадратную форму поперечного сечения.

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ С ПОДОГРЕВОМ | 2001 |

|

RU2202455C2 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ РАЗНОРОДНЫХ МЕТАЛЛОВ НА ВОЗДУХЕ | 2004 |

|

RU2264898C1 |

| Способ сварки давлением с подогревом | 1990 |

|

SU1804986A1 |

| Способ сварки | 1985 |

|

SU1488156A1 |

| JP 7227684 А1, 29.08.1995. | |||

Авторы

Даты

2009-04-20—Публикация

2006-09-08—Подача