Изобретение относится к методам сварки давлением с подогревом и может быть использовано при сварке стыков железнодорожных, трамвайных и других транспортных рельс как в цеховых, так и в полевых условиях.

Известны различные устройства для сварки рельс: машина для контактной электросварки рельс по АС СССР №129758, машина для контактной сварки по АС СССР №201561, сварочная машина («Оборудование для сварки рельс и его эксплуатация», Киев, «Наукова думка», 1974, стр.73-84) и другие.

Все известные машины имеют существенные недостатки:

1. Сгорание основного металла до 50 мм на стык.

2. Сварочные брызги - грат, который необходимо удалять.

3. Нестабильность качества сварного соединения стыка рельс.

4. Изгиб волокон проката при сжатии и последующем удалении грата создают опасную зону концентрации напряжения в зоне стыка, что может привести к образованию и развитию трещин в зоне сварки. Наиболее близкой к заявляемому изобретению является заявка №2005102533 А, 20.05.2005 г., в которой для сварки рельсов использован индуктор сложной формы.

Задачей изобретения является создание способа безгратовой сварки рельс, который обеспечивал бы высокое качество сварки рельс и экономию металла.

Поставленная задача решается способом безгратовой сварки рельсов давлением с подогревом, включающим подачу рельсов в зону сварки, сжатие рельсов с использованием зажимных устройств и нагрев стыка токами высокой частоты с помощью индуктора, форма которого обеспечивает получение разного зазора между индуктором и контуром рельса, в котором используют индуктор, встроенный между зажимными устройствами, обеспечивающий получение зазора по головке рельса в диапазоне 3-20 мм, а по стенке и подошве рельса - 5-35 мм, при этом нагрев стыка осуществляют до температуры сварки, равной 0,7-0,95 от температуры плавления металла рельсов, а после достижения температуры сварки производят выравнивание температуры нагрева по сечению стыка с помощью индуктора дополнительными импульсами нагрева. В процессе сварки предотвращают увеличение усилия сжатия с помощью запорной арматуры, установленной в гидроцепи от гидростанции до гидроцилиндров сжатия рельсов, например в виде обратного клапана. Предварительно осуществляют механическую обработку стыков рельсов, например дисковой пилой. Обработанные стыки рельсов покрывают углеродным соединением, например глицерином. Используемый индуктор может быть как разъемным, так и неразъемным.

Источник нагрева рельс выполнен, в частности, в виде тиристорного преобразователя частоты со следующими характеристиками: мощность источника 100-800 кВт, частота 1-75 кГц, причем достижение одинаковой температуры сварки по сечению рельса обеспечивается различной величиной зазора между индуктором и контуром рельса, а выравнивание температуры сварки достигается импульсным включением источника нагрева до достижения температуры сварки, равной 0,7-0,95 температуры плавления металла.

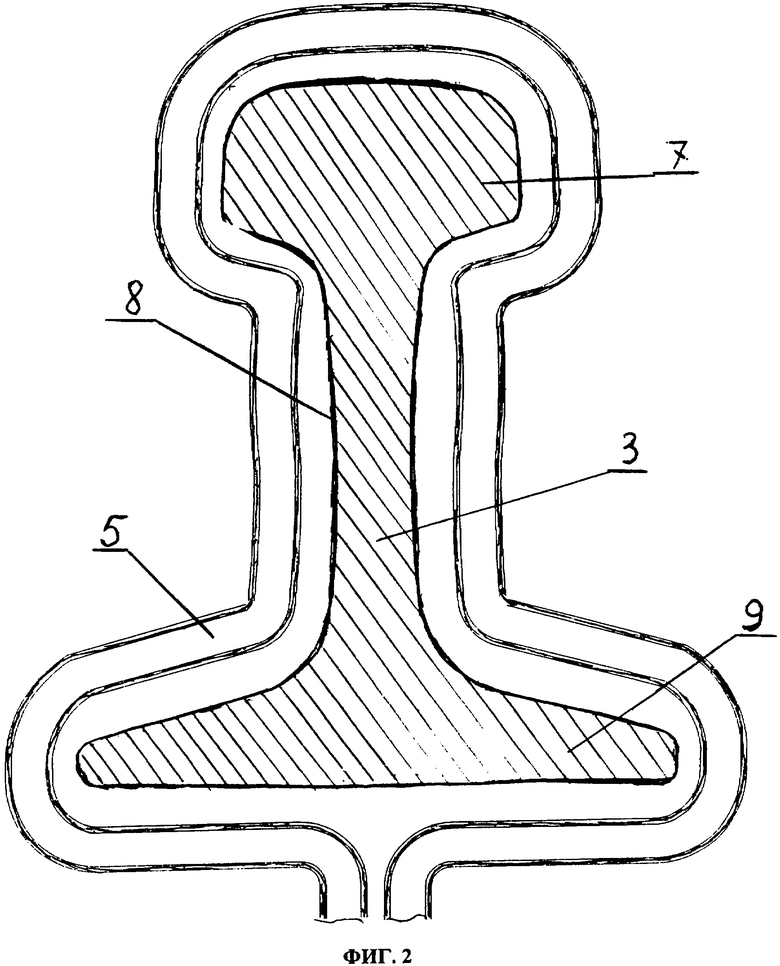

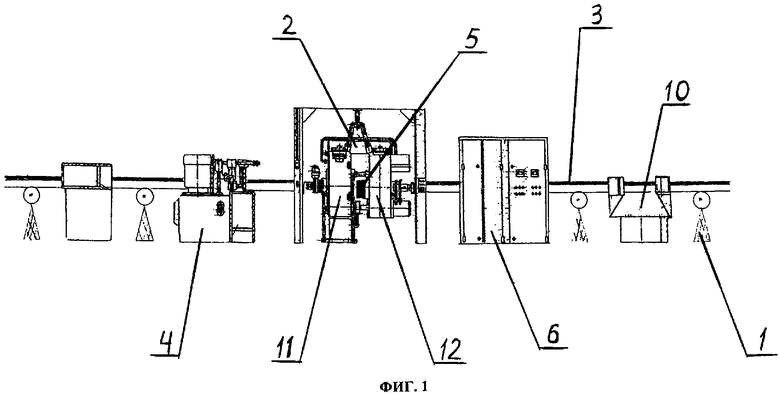

Изобретение иллюстрируется чертежами, где на фиг.1 показана схема предлагаемого устройства для безгратовой сварки рельс давлением с подогревом, на фиг.2 - сечение индуктора и рельса.

Способ безгратовой сварки рельсов давлением с подогревом осуществляется с помощью изображенного устройства (фиг.1), включающего в себя: механизм 1 подачи рельс в зону сварки, механизм 2 зажима рельс 3, устройство 4 для сжатия рельс в зоне сварки, индуктор 5, источник 6 нагрева рельс. Индуктор 5 выполнен таким образом (фиг.2), что зазор между индуктором и контуром рельса 3 различен - по головке 7 рельса зазор составляет 3-20 мм, а по стенке 8 и подошве 9 рельса зазор составляет 5-35 мм. Зазоры по контуру рельса устанавливались математическими расчетами и экспериментальным путем. По контуру рельса запрессовывались термопары и проводились исследовательские работы. В ходе работ были сделаны следующие заключения: если зазор по головке рельса составляет менее 3 мм, то происходит мгновенный нагрев и верхний слой металла уже начинает плавиться, а в середине рельса металл холодный, что приводит к серьезным дефектам. Если зазор составляет 35 мм и более, то нагрев металла под сварку происходит очень медленно и нерационально тратится очень большое количество энергии. Кроме того, экспериментально установлено, что наилучшее качество сварки стыка рельс и отсутствие грата было тогда, когда температура сварки составляла 0,7-0,95 от температуры плавления металла. В качестве источника 6 нагрева рельс использован тиристорный преобразователь мощностью 500 кВт и частотой 2 кГц.

Предлагаемый способ сварки рельсов осуществляют следующим образом. Торцы подлежащих сварке рельс одновременно механически обрабатываются, например дисковой пилой 10 или фрезой, что обеспечивает плотный контакт при стыковке. После механической обработки на торцы рельс наносят углеводородное соединение (например, глицерин и т.п.), которое защищает обработанные поверхности от окисления при хранении и способствует образованию сварного соединения. При нагреве пары соединения выходят из зоны стыка и препятствуют попаданию в него атмосферного воздуха, водород способствует раскислению, а углерод усиливает диффузию. Затем рельсы 3 механизмом 1 подаются в устройство для безгратовой сварки и закрепляются в нем, центрируются по поверхности катания колеса и сжимаются механизмом 2 с усилием 1-9 кгс/мм2. Механизм 2 может быть выполнен в виде двух зажимных устройств 11 и 12, между которыми находится индуктор 5 сложной формы. Затем индуктор и стык рельс совмещаются. Включается источник 6 нагрева рельс и происходит индукционный нагрев зоны стыка до температуры сварки, равной 0,7-0,95 температуры плавления металла рельс. Для обеспечения равномерности нагрева стыка применяется индуктор 5 с различным зазором по контуру рельса, а для выравнивания температуры нагрева по сечению стыка рельс производят импульсный нагрев. Количество и длительность импульсов и пауз зависит от типа рельса, частоты и мощности источника нагрева. В процессе нагрева под воздействием сжимающего усилия механизма 4, в качестве которого используются гидроцилиндры, и линейного расширения металла происходит смятие микронеровностей на свариваемых поверхностях, уплотнение стыка, интенсифицируются диффузионные процессы. В гидроцепи от гидростанции до гидроцилиндров сжатия рельс установлена запорная арматура (например, обратный клапан) для предотвращения увеличения усилия сжатия в процессе сварки (на чертежах не показан).

После окончания процесса сварки соединение не имеет грата, а значит, искажения прокатных волокон, что исключает образование концентраторов напряжений, экономится металл, повышается срок эксплуатации рельс, а значит и безопасность движения поездов.

Пример.

Сваривались рельсы типа Р 65. Торцы подлежащих сварке рельс механически обрабатывались, например дисковой пилой или фрезой. После обработки на торцы наносится углеводородное соединение (глицерин). Рельсы стыкуются в предлагаемом устройстве и центрируются по линии катания колеса. Прикладывается давление. Затем производится индукционный нагрев зоны стыка до температуры сварки (в приводимом примере нагрев производился до температуры, равной 0,85 от температуры плавления металла). Зазор между индуктором и головкой рельса составлял 12 мм, а зазор по стенке и подошве рельса составил 20 мм. После достижения температуры сварки нагрев отключается на время, а затем производится три дополнительных импульса нагрева (длительность импульсов - 5-7 секунд, а интервал между импульсами равен 5-7 секундам). Индуктор 5 может быть как сплошным, так и разъемным. Кроме того, для каждого типоразмера свариваемых рельс изготавливается свой индуктор, который быстро монтируется между зажимами, что обеспечивает быструю переналадку устройства.

Полученные сварные соединения имели механические свойства, равноценные основному металлу. Стрела прогиба составляла 25 мм при нагрузке по головке рельса 277 т.

Использование в качестве источника нагрева рельс тиристорного преобразователя частоты и индуктора с различным зазором по контуру рельса позволяет упростить конструкцию устройства для сварки рельсов давлением с подогревом, повысить качество сварного шва, обеспечить сварку рельс не только в условиях цеха, но и в полевых условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ С ПОДОГРЕВОМ ТРУБ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2352442C2 |

| СПОСОБ СВАРКИ РЕЛЬСОВ ДАВЛЕНИЕМ С ПОДОГРЕВОМ | 2005 |

|

RU2285596C2 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ РАЗНОРОДНЫХ МЕТАЛЛОВ НА ВОЗДУХЕ | 2004 |

|

RU2264898C1 |

| СПОСОБ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2809616C1 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ С ПОДОГРЕВОМ | 2001 |

|

RU2202455C2 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| СПОСОБ РЕКОНСТРУКЦИИ РЕЛЬСОВЫХ ПУТЕЙ | 2014 |

|

RU2584955C1 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2308362C1 |

Изобретение может быть использовано при сварке стыков железнодорожных, трамвайных и других транспортных рельс как в цеховых, так и в полевых условиях. Нагрев стыка токами высокой частоты осуществляют с помощью разъемного или неразъемного индуктора, форма которого обеспечивает получение разного зазора между индуктором и контуром рельса для достижения одинаковой температуры сварки по сечению рельса. Индуктор встроен между зажимными устройствами и обеспечивает получение зазора по головке рельса в диапазоне 3-20 мм, а по стенке и подошве рельса - 5-35 мм. После достижения температуры сварки, равной 0,7-0,95 от температуры плавления металла рельсов, производят выравнивание температуры нагрева по сечению стыка с помощью индуктора дополнительными импульсами нагрева. Изобретение обеспечивает повышение качества сварного шва, устранение образования грата. 5 з.п. ф-лы, 2 ил.

| RU 2005102533 А, 20.05.2005 | |||

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ С ПОДОГРЕВОМ | 2001 |

|

RU2202455C2 |

| Способ сварки давлением с подогревом | 1990 |

|

SU1804986A1 |

| Устройство для продольной надвижки пролетного строения моста | 1982 |

|

SU1081264A1 |

Авторы

Даты

2008-06-10—Публикация

2006-09-08—Подача