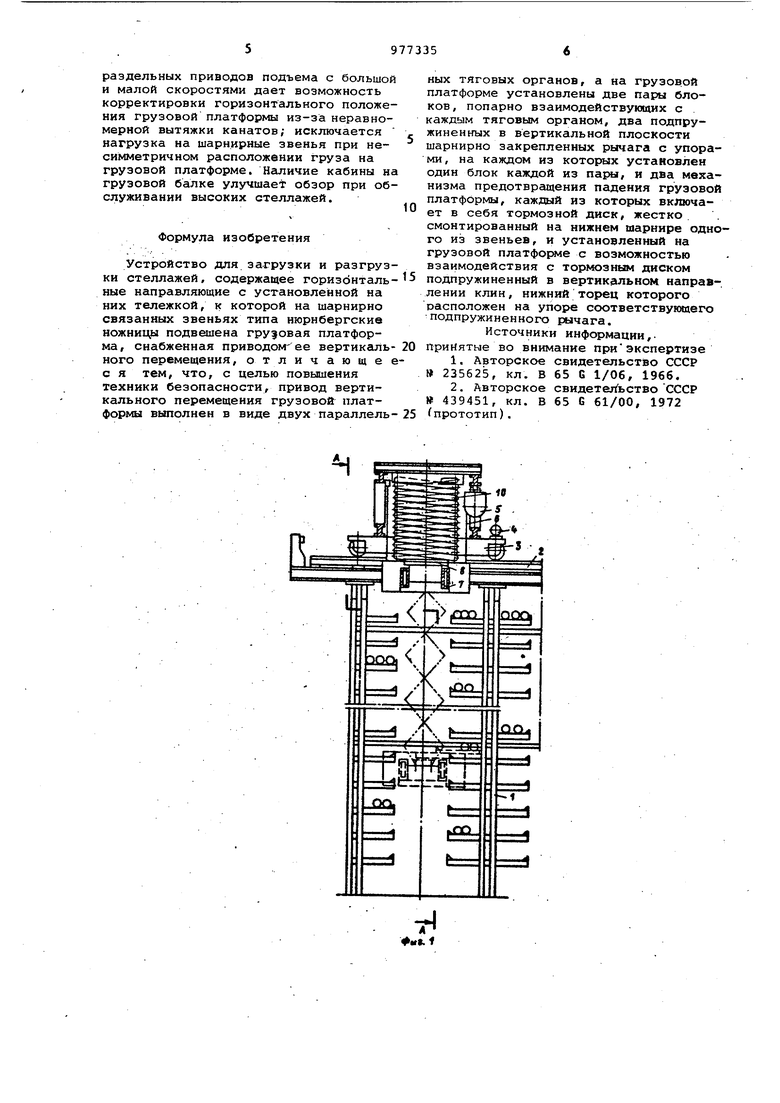

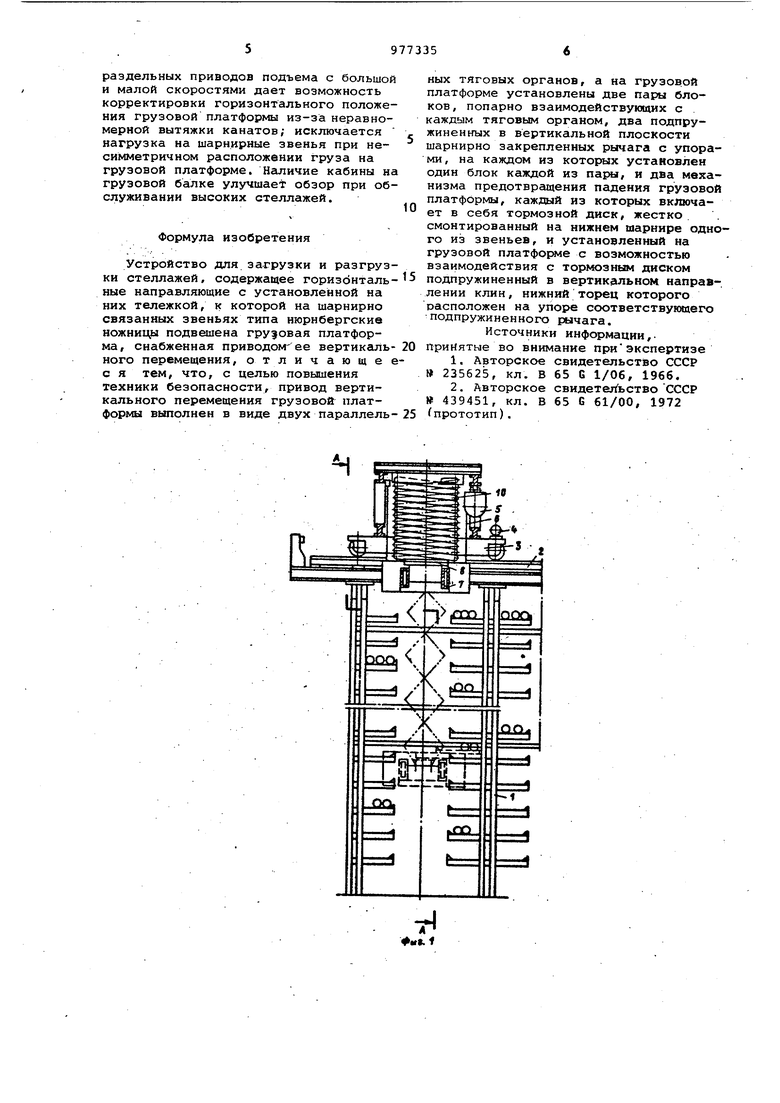

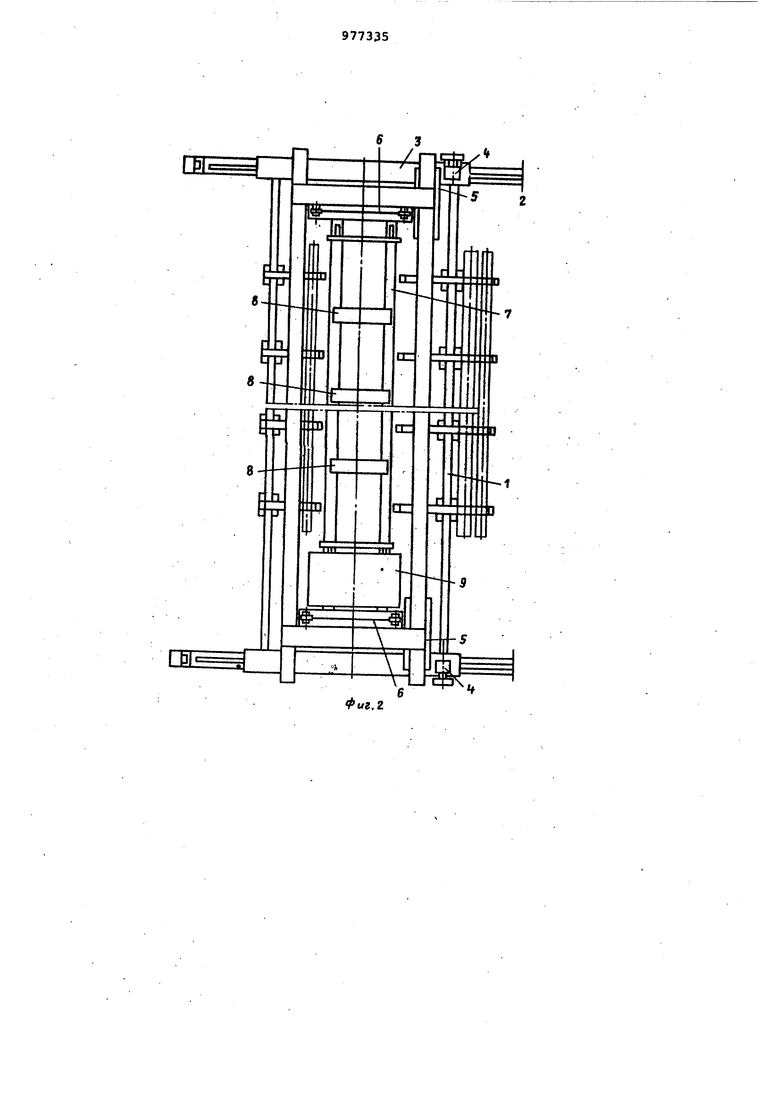

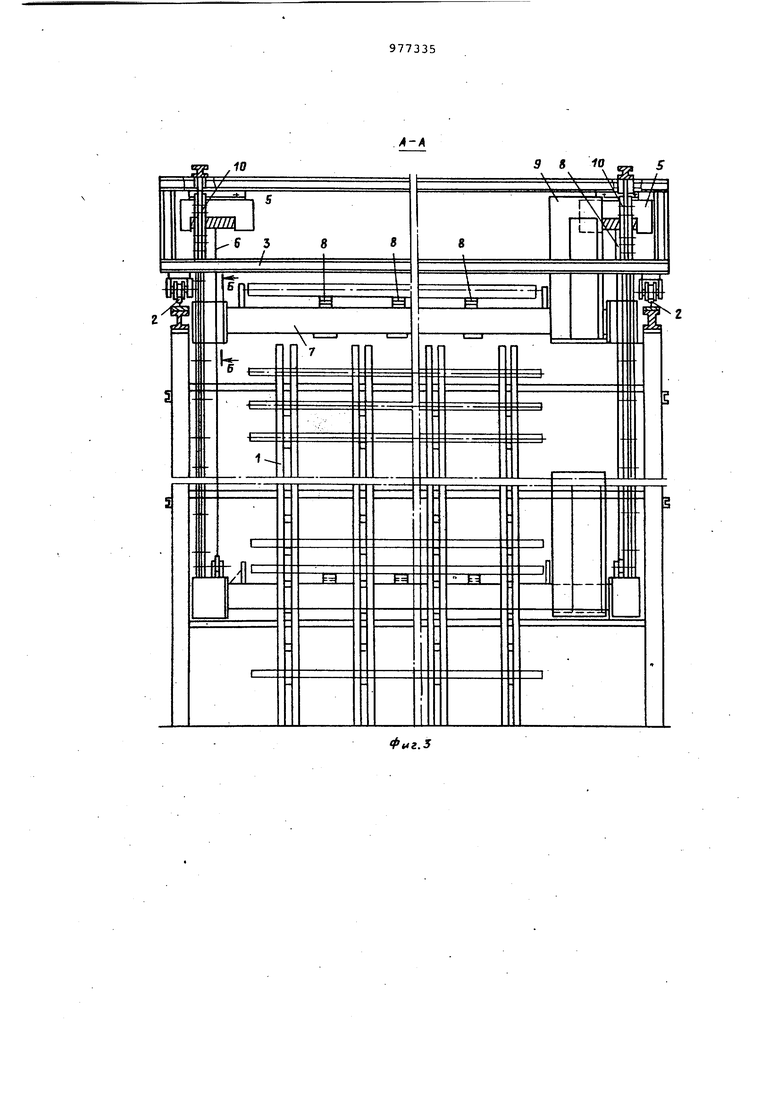

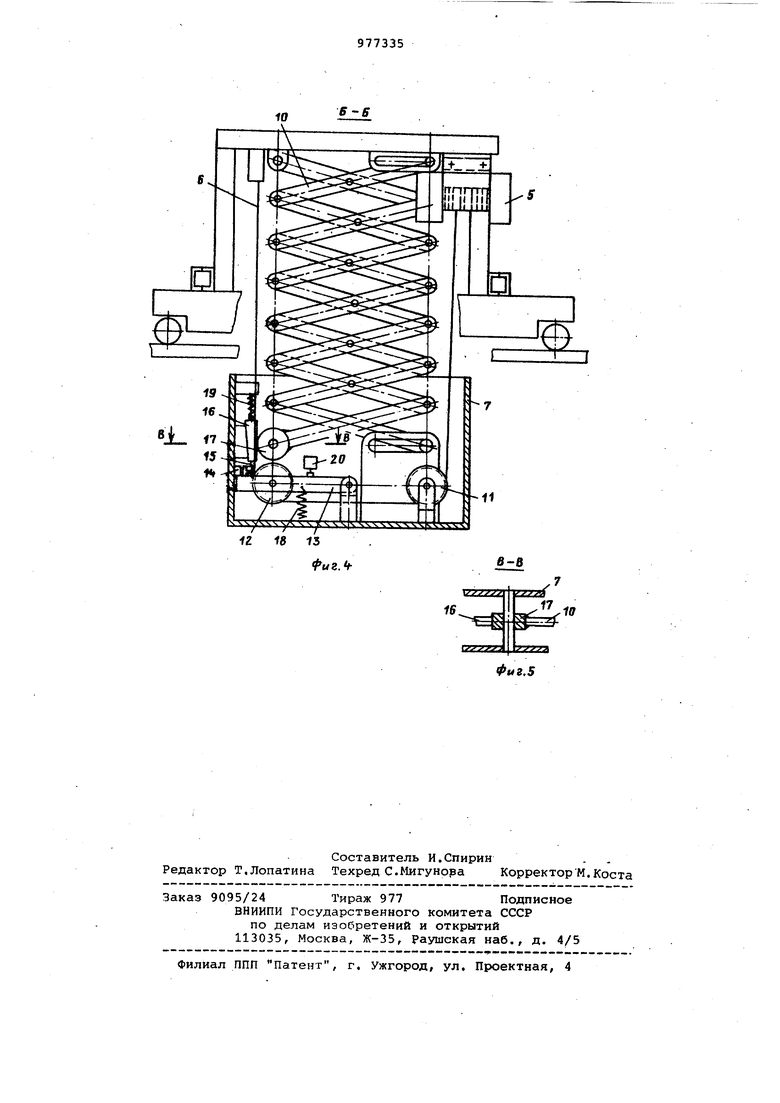

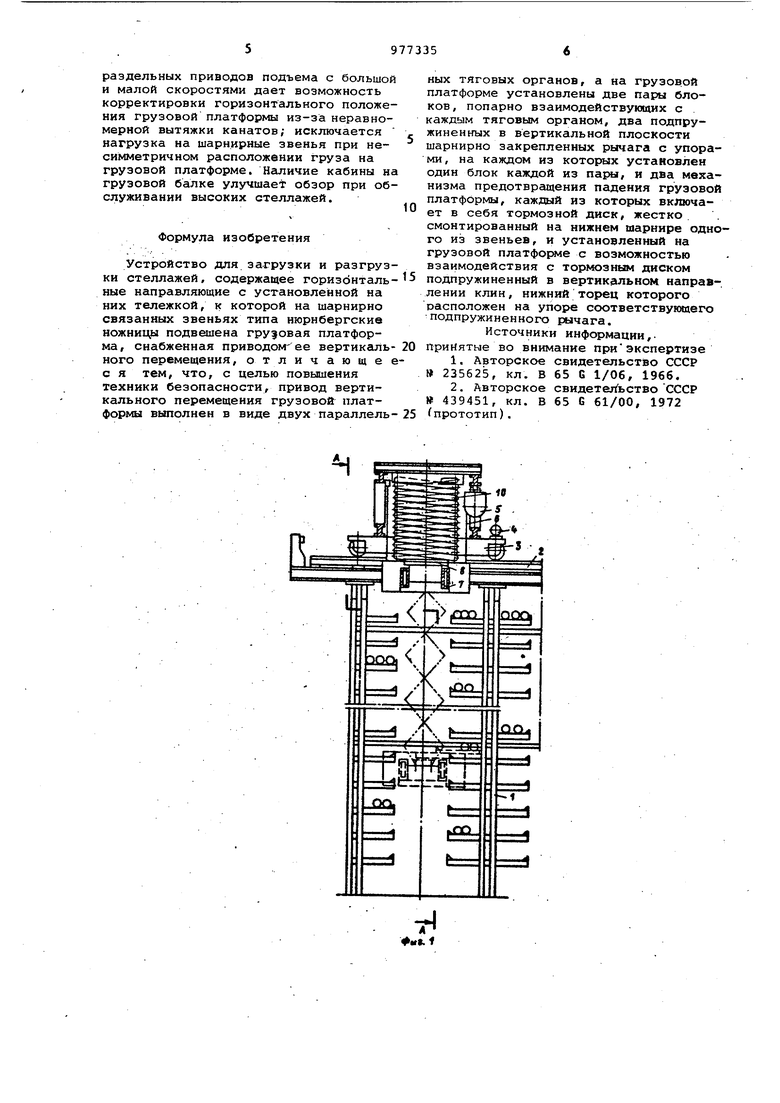

ответствующего подпружиненного рычага. На фиг. 1 показано предлагаемое устройство, общий вид (поперечный разрез); на фиг.2 - то же,вид:; сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 4. Предлагаемое устройство состоит и перемещающейся над стеллажами 1 по горизонтальным направляющим 2 тележк 3. На раме тележки 3 установлена при воды 4 для перемещения тележки 3 и Приводы подъема-опускания 5, которые канатами б поднимают грузовую платформу 7 с выдвижными телескопическими захватами 8 для взятия груза разЛичной длины со стеллажей 1. На плат форме 7 установлена кабина 9, где расположен Пульт управления и находится оператор при ручной загрузке. Для исключения раскачивания платформы 7 при загрузке стеллажей 1 служат шарнирные звенья 10, складываю1ц1|вся при подъеме в вертикашьной плоскости, которяле нижним концом сое динены шарнирно с платформой 7, а Ьерхним - с рамой тележки 3. Каждый из канатов 6 привода 5 пропущен под двумя парами блоков 11 и 12, располо женньаии с краев платформы 7, и одним концом соединен с приводом 5, а другим -. с ограничителем грузоподъемнос ти (не показан), установленным на ра ме тележки 3. Оси блоков 11 закреплены в корпусе платформы 7, а блоков 12 - в вилке рычага 13, другой конец которого шарнирно соединен с корпусом платформы 7. От вертикального пе ремещения рычаг ограничивается упорол 14 платформы 7, Рычаг 13 регулировочным винтом 15 отжимает подпружи ненный клин 16, создавая рабочий зазор между ним и тормозным диском 17/ жестко соединенным с нижним звеном 10. Диск 17 поворачивается на оси, закрепленной своими концами в стенках платформы 7. При обрыве каната 6 рычаг 13 под действием пружины 18 опускается вниз клин 16 под действием пружины 19 перемещается вниз, заклинивая дальнейший разворот диска 17, Этим осуществляется и заклинивание разворота звеньев 10, а значит, и предотвращение опускания платформы 7, При опускании рычага 13 конечный выключатель 20 отключает оба привода 5. На раме тележки 3 в крайнем верхнем положении платформы 7 установлены конечные выключатели (не показаны), на платформе 7 упоры (не показаны), при взаимодействии которых отключаются приводы- 5. Устройство работает следующим образом. При взятии груза с загрузочной площадки (не показана) привод 5 поднимает платформу 7 с грузом, находящимся на выдвижных секциях захватов .8, в крайнее верхнее положение. Б случае перекоса платформы 7 в продольной Плоскости из-за нёравномер- . ной вытяжки канатов 6- в верхнем положении выключается один привод, затем второй. При подъеме звенья 10 складываются в вертикальной плоскости. После отключения приводов подъема 5 включаются приводы перемещения 4 тележки 3. Над заданным проходом .тележка 3 .останавливается и включается привод 5, который опускает платформу 7 до заданной полки стеллажа. При загрузке полок стеллажей выдвигаются захваты 8 и устанавливают груз. После этого от привода 5 опускается платформа 7, груз оказывается на полках стеллажа, а выдвижные секции захватов возвращаются в. исходное положение. При загрузке стеллажей под груз подводится выдвижная секция,платформа .7 приводом 5 приподнимается над полками, выдвижные секции с грузом возвращаются в исходное положение. Платформа 7 с грузом поднимается вверх и над стеллажами перемещается в загрузочную площадку. Выдвижение секций может осуществляться как всех одновременно, так и различными группами в зависимости, от длины груза. Количество телескопических захватов зависит от общей длины складируемого груза. На платформе 7 установлены крюки для чаЛочных. устройств, поэтому при расположении подкрановых путей над транспортными проездами возможно производить з.агрузКу-разгрузку груза транспортных средств без дополнительных погрузочных механизмов. Применение предлагаемого устройства для загрузки-разгрузки стеллажей взамен существуиадих стеллажных и мостовых кранов-штабелеров дает уменьшение складской площади в два раза, так как в известных кранах-штабелерах груз снимается с полок стеллажей и выводится с них на полную длину груза, а в предлагаемом устройстве груз, снятый с полок,, переносится над стеллажами; применение в качестве вертикгшьных образующих металлоконструкций шарнирных звеньев упрощает обработку и монтаж последних; нет необходимости в дополнительных погрузочных механизмах при разгрузке транспорта с грузом. Конструкция устройства для складирования длинномерных тарно-штучных грузов позволяет на базе крюкового мостового крана унифицировать узлы шарнирных звеньев, механизмов ловителей, приводов подъема, выдвижных телескопических захватов. Применение раздельных приводов подъема с большо и малой скоростями дает возможность корректировки горизонтального положе ния грузовой платформы из-за неравномерной вытяжки канатов; исключается нагрузка на шарнирные звенья при несимметричном расположении груза на грузовой платформе. Нгшичие кабины н грузовой балке улучшает обзор при об служивании высоких стеллажей. Формула изобретения Устройство для загрузки и разгруз ки стеллажей, содержащее горизонталь ные направляющие с установленной на них тележкой, к которой на шарнирно связанных звеньях типа нюрнбергские ножницы подвешена грузовая платформа, снабженная приводом-ее вертикаль ного перемещения, отличающе с я тем, что, с целью повышения техники безопасности, привод вертикального перемещения грузовой платформы выполнен в виде двух параллел ных тяговых органов, а на грузов.ой платформе установлены две пары блоков, попарно взаимодействующих с каждым тяговым органом, два подпружиненных в вертикальной плоскости шарнирно закрепленных рычага с упорами, на каждом из которых установлен один блок каждой из пары, и два механизма предотвращения падения грузовой платформы, каждый из которых включает в себя тормозной диск, жестко смонтированный на нижнем шарнире одного из звеньев, и установленный на грузовой платформе с возможностью взаимодействия с тормозным диском подпружиненный в вертикальном направлении клин, нижний торец которого расположен на упоре соответствующего подпружиненного рычага. Источники информации,принятые во внимание приэкспертизе 1.Авторское свидетельство СССР 235625, кл. В 65 G 1/06, 1966. 2.Авторское свидетельство СССР 439451, кл. В 65 G 61/00, 1972 fпрототип)..

s 3 /

K5

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОВАЯ ПЛАТФОРМА КРАНА-ШТАБЕЛЕРА | 1972 |

|

SU332025A1 |

| УСТРОЙСТВО для СКЛАДИРОВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1970 |

|

SU282142A1 |

| ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ ОБСЛУЖИВАНИЯ СТЕЛЛАЖЕЙ | 1990 |

|

RU2017676C1 |

| БИБЛИОТЕКА | | 1971 |

|

SU302308A1 |

| Кран-штабелер для длинномерных грузов | 1973 |

|

SU486983A1 |

| Телескопический захват для грузоподъемных машин | 1975 |

|

SU649640A1 |

| Автоматизированный склад для хранения пакетированных грузов | 1973 |

|

SU591360A1 |

| Перегружатель штучных грузов | 1982 |

|

SU1022876A1 |

| ПЕРЕГРУЖАТЕЛЬ ТАРНО-ШТУЧНЫХ ГРУЗОВ | 2000 |

|

RU2203213C2 |

| ТЕЛЕСКОПИЧЕСКАЯ МАЧТА ДЛЯ ПОДЪЕМНИКОВ | 1969 |

|

SU239517A1 |

§

31

od

е-в

10

Авторы

Даты

1982-11-30—Публикация

1981-02-23—Подача