(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО

ВОЛОКНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выработки штапельного волокна | 1980 |

|

SU945102A1 |

| Выработочное устройство | 1979 |

|

SU810633A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

| Устройство для получения штапельного волокна из силикатного расплава | 1981 |

|

SU983087A1 |

| Устройство для выработки штапельного волокна | 1982 |

|

SU1135721A1 |

| Устройство для получения минерального штапельного волокна из расплава | 1981 |

|

SU1096240A1 |

| БИБЛИОТЕКА 1 | 1972 |

|

SU345105A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

| Устройство для получения минерального волокна из расплава | 1978 |

|

SU785252A1 |

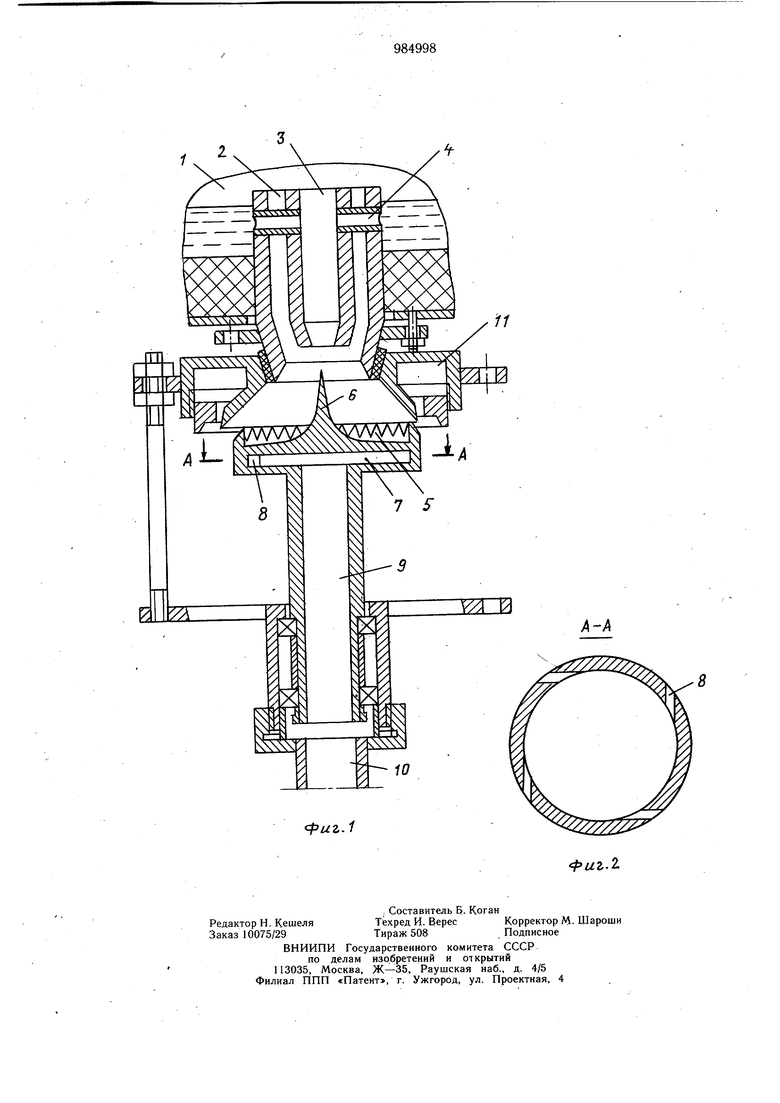

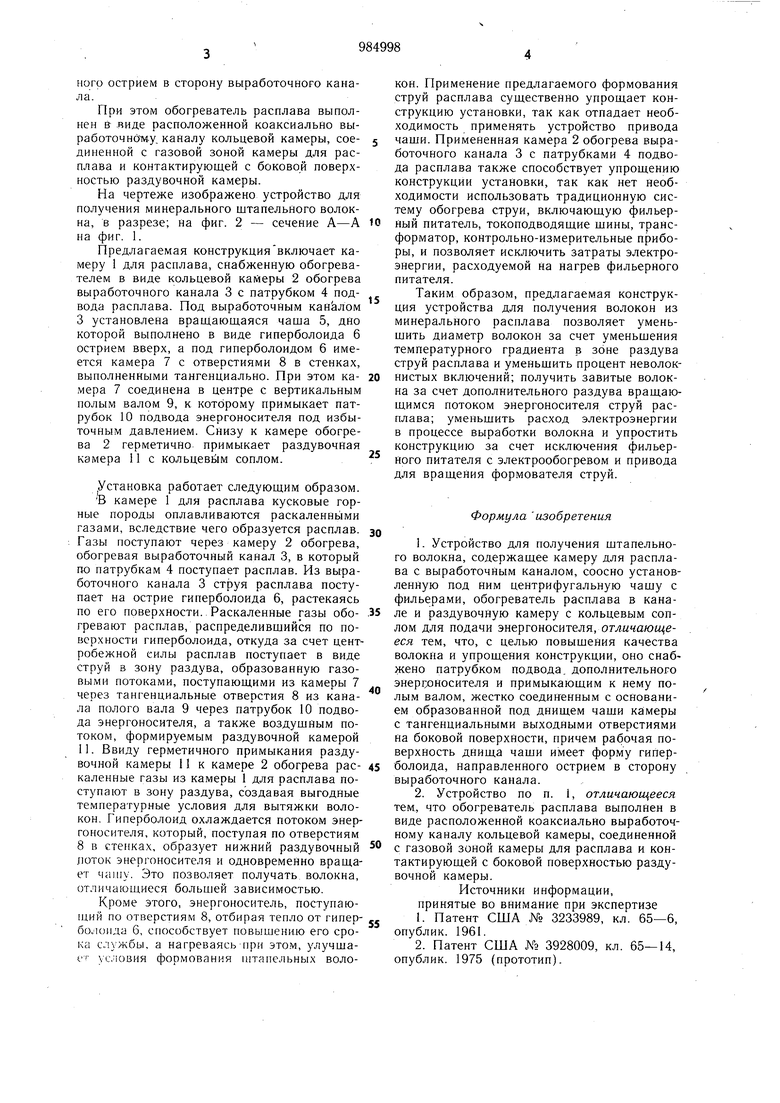

Изобретение относится к производству теплоизоляционных стройматериалов, в частности к получению штапельного волокна из минерального расплава. Известны устройства, для получения штапельного волокна, содержащие камеру приготовления расплава с выработоч;1ым каналом и обогревателем, формирователь струй, расплава в виде конусного вращающегося вала и дутьевую камеру 1. Недостатками устройства являются наличие неволокнистых включений в волокне ввиду раздува струй различного диаметра у верщины и основания конуса, что снижает качество волокна, а также необходимость дополнительного обогрева струй расплава в зоне формования, что усложняет конструкцию устройства. Наиболее близким к предлагаемому является устройство, содержагцее камеру для расплава с выработочным каналом, установленную под ним приводную центрифугальную чашу с фильерами на боковой поверхности, электрообогреватель расплава и раздувочную камеру для подачи энергоносителя 2. Недостатками известного устройства являются конструктивная сложность ввиду наличия привода центрифугальной чаши и дополнительных тангенциальных сопел, необходимость электрообогрева струй расплава, а также невозможность получения волокна с большой степенью завитости, что снижает качественные показатели волокна. Цель изобретения - повышение качества волокна и упрощение конструкции устройства., Указанная цель достигается тем, что устройство для получения штапельного волокна содержащее камеру для расплава с выработочным каналом, соосно устааовленную под ним центрифугальную чашу с фильерами обогреватель расплава в канале и раздувочную камеру с кольцевым соплрм для подачи энергоносителя, снабжено патрубком подвода дополнительного энергоноситгеля и при мыкающим к нему полым валом, жестко соединенным с основанием образованной под днищем чащи камеры с тангенциальными выходными отверстиями на боковой поверхности, причем рабочая поверхность днища чаши имеет форму гиперболоида, направленного острием в сторону выработочйого канала. При этом обогреватель расплава выполнен в лиде расположенной коаксиально выработочнотйу, каналу кольцевой камеры, соединенной с газовой зоной камеры для расплава и контактирующей с боковой поверхностью раздувочной камеры. На чертеже изображено устройство для получения минерального штапельного волокна, в разрезе; на фиг. 2 - сечение А-А на фиг. 1. Предлагаемая конструкциявключает камеру 1 для расплава, снабженную обогревателем в виде кольцевой камеры 2 обогрева выработочного канала 3 с патрубком 4 подвода расплава. Под выработочным каналом 3 установлена вращающаяся чаща 5, дно которой выполнено в виде гиперболоида 6 острием вверх, а под гиперболоидом 6 имеется камера 7 с отверстиями 8 в стенках, выполненными тангенциально. При этом камера 7 соединена в центре с вертикальным полым валом 9, к которому примыкает патрубок 10 подвода энергоносителя под избыточным давлением. Снизу к камере обогрева 2 герметично примыкает раздувочная камера 11 с кольцевйм соплом. Установка работает следующим образом. В камере 1 для расплава кусковые горные породы оплавливаются раскаленньши газами, вследствие чего образуется расплав, Газы поступают через камеру 2 обогрева, обогревая выработочный канал 3, в который по патрубкам 4 поступает расплав. Из выработочного канала 3 струя расплава поступает на острие гиперболоида 6, растекаясь по его поверхности. Раскаленные газы обогревают расплав, распределивщийся по поверхности гиперболоида, откуда за счет центробежной силы расплав поступает в виде струй в зону раздува, образованную газовыми потоками, поступающими из камеры 7 через тангенциальные отверстия 8 из канала полого вала 9 через патрубок 10 подвода энергоносителя, а также воздушным потоком, формируемым раздувочной камерой П. Ввиду герметичного примыкания раздувочной камеры 11 к камере 2 обогрева раскаленные газы из камеры 1 для расплава поступают в зону раздува, создавая выгодные температурные условия для вытяжки волокон. Гиперболоид охлаждается потоком энергоносителя, который, поступая по отверстиям 8 в стенках, образует нижний раздувочный лоток энергоносителя и одновременно вращает чашу. Это позволяет получать, волокна, отличающиеся большей зависимостью. Кроме этого, энергоноситель, поступающий по отверстиям 8, отбирая тепло от гипербо.юида 6, способствует повышению его срока службы, а нагреваясь при это.м, улучша(. ус.мовия формования штапельных волокон. Применение предлагаемого формования струй расплава существенно упрощает конструкцию установки, так как отпадает необходимость применять устройство привода чаши. Примененная камера 2 обогрева выработочного канала 3 с патрубками 4 подвода расплава также способствует упрощению конструкции установки, так как нет необходимости использовать традиционную систему обогрева струи, включающую фильерный питатель, токоподводящие щины, трансформатор, контрольно-измерительные приборы, и позволяет исключить затраты электроэнергии, расходуемой на нагрев фильерного питателя. Таким образом, предлагаемая конструкция устройства для получения волокон из минерального расплава позволяет уменьшить диаметр волокон за счет уменьшения температурного градиента в зоне раздува струй расплава и уменьшить процент неволокнистых включений; получить завитые волокна за счет дополнительного раздува вращающимся потоком энергоносителя струй расплава; уменьшить расход электроэнергии в процессе выработки волокна и упростить конструкцию за счет исключения фильерного питателя с электрообогревом и привода для вращения формователя струй. Формула изобретения 1.Устройство для получения штапельного волокна, содержащее камеру для расплава с выработочным каналом, соосно установленную под ним центрифугальную чашу с фильерами, обогреватель расплава в канале и раздувочную камеру с кольцевым соплом для подачи энергоносителя, огл-цча/ои ееся тем, что, с целью повышения качества волокна и упрощения конструкции, оно снабжено патрубком подвода, дополнительного энергоносителя и примыкающим к нему полым валом, жестко соединенным с основанием образованной под днищем чащи камеры с тангенциальными выходными отверстиями на боковой поверхности, причем рабочая поверхность днища чащи имеет форму гиперболоида, направленного острием в сторону выработочного канала. 2.Устройство по п. 1, отличающееся тем, что обогреватель расплава выполнен в виде расположенной коаксиально выработочному каналу кольцевой камеры, соединенной с газовой зоной камеры для расплава и контактирующей с боковой поверхностью раздувочной камеры. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3233989, кл. 65-6, опублик. 1961. 2.Патент США Л 3928009, кл. 65-14, опублик. 1975 (прототип).

Авторы

Даты

1982-12-30—Публикация

1981-07-02—Подача