ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к дробильному устройству, в частности к валковой дробилке, в которой два в целом параллельных валка разделены зазором и выполнены с возможностью вращения в противоположных направлениях, и в частности к последовательности действий при запуске такой дробилки.

УРОВЕНЬ ТЕХНИКИ

[0002] При дроблении или измельчении горных пород, руды, цементного клинкера и других твердых материалов могут использоваться валковые дробилки, содержащие два в целом параллельных валка, которые выполнены с возможностью вращения в противоположных направлениях навстречу друг другу и отделены зазором. В таком случае измельчаемый материал подают в зазор, в котором происходит его дробление. Один тип валковой дробилки называют измельчающими валками высокого давления или валковыми дробилками высокого давления. Данный тип дробления описан в патенте США №4,357,287, в котором указано, что на самом деле необязательно разрушать отдельные частицы, чтобы добиться мелкого и/или очень мелкого измельчения материала. Как раз напротив, было обнаружено, что при оказании усилия сжатия, настолько высокого, чтобы во время измельчения происходило окускование или агломерация частиц, можно обеспечить существенную экономию энергии и большую производительность. Такая технология дробления называется межчастичным дроблением. Материал, подлежащий дроблению или истиранию в порошок, измельчается не только дробящими поверхностями валков, но и частицами дробимого материала, что определило название «межчастичное дробление». В патенте США №4,357,287 указано, что такая агломерация может быть достигнута при использовании гораздо большего усилия сжатия по сравнению с используемым ранее. В качестве примера, в ранее используемых решениях усилие сжатия достигало 19,6 МПа (200 кг/см2), а в решении, описанном в патенте США №4,357,287, предложено использовать усилия сжатия, составляющие по меньшей мере 49 МПа (500 кг/см2) и до 147 МПа (1500 кг/см2). В валковой дробилке, валки которой имеют диаметр 1 метр, усилие, составляющее 147 МПа (1500 кг/см2), преобразуется в усилие, составляющее более 200000 кг на метр длины валков, тогда как ранее известные решения позволяли и могли обеспечить лишь долю указанных усилий. Еще одной особенностью межчастичного дробления является то, что загрузка валковой дробилки материалом, подлежащим дроблению, должна осуществляться навалом, а это означает, что зазор между указанными двумя противоположными валками дробилки всегда должен быть заполнен материалом по всей своей длине, при этом зазор всегда должен быть заполнен материалом на определенную высоту выше зазора, чтобы поддерживать его постоянное наполнение и сохранять состояние прижатия частицы к частице. В результате будет увеличена производительность и обеспечено дробление с получением более мелкого материала. Это кардинально отличается от прошлых решений, в которых всегда был делается упор на то, что разрушение отдельных частиц является единственным вариантом получения мелкого и очень мелкого измельчения частиц.

[0003] В отличие от некоторых других типов дробильного оборудования, таких как, например, дробилки-грохоты, межчастичное дробление отличается тем, что в процессе использования не создает серийных столкновений и сильного изменения давления. Напротив, оборудование, обеспечивающее межчастичное дробление, работает при очень высоком, более или менее постоянном давлении на материал, находящийся в зоне дробления, образованной в зазоре между валками и вблизи указанного зазора.

[0004] В валковой дробилке данного типа ширина зазора определяется согласно параметрам подаваемого материала. Управление перемещением дробильных валков в стороны друг от друга обеспечено с помощью гидравлической системы, содержащей рабочие гидроцилиндры и демпферы, которые обеспечивают пружинящее действие для работы при разных параметрах подачи материала. Например, при более высокой плотности подачи материала в валковую дробилку ширина зазора, как правило, будет больше, чем при более низкой плотности подачи материала, а неравномерные параметры подачи, такие как неравномерное распределение подаваемого материала по длине валков дробилки, приводят к тому, что ширина зазора по длине указанных валков будет меняться, т.е. образуется перекос. Перекос может быть определен как разница в ширине зазора, измеренного на двух противоположных концах валков. Перекос также может быть определен как разница в ширине зазора на единицу длины, например, в мм/м, или как угол между центральными осями указанных первого и второго валков. В данном случае перекос определяется как разница в ширине зазора, измеренного на двух противоположных концах валков. Такие неравномерные параметры подачи могут возникать по причине неравномерной подачи какого-либо количества материала по длине валков дробилки, а также разной объемной плотности загружаемого материала, неравномерного распределения частиц по размеру в загружаемом материале, разного содержания влаги в подаваемом материале и разной прочности на разрыв минеральных зерен в загружаемом материале, а также из-за материала, не подлежащего дроблению, который может попасть в загружаемый материал. Одна из проблемных ситуаций, связанных с нагрузкой, возникает при запуске оборудования. Запуск необходимо выполнять при известных условиях, например, после технического обслуживания оборудования, а также в непредвиденных ситуациях, например, после аварийных выключений. Во время запуска ранее известных валковых дробилок часто имеют место внезапные выбросы или скачки нагрузки, которые оказывают негативное воздействие на раму и гидравлическую систему валковой дробилки. Изнашиваемая поверхность валков также может быть повреждена в результате указанных скачков нагрузки. Обычно на наружной поверхности валков имеются штифты, шпильки или подобные элементы, которые могут повреждаться из-за указанных скачков нагрузки при запуске. Кроме того, в таких условиях также может повреждаться материал наружной поверхности валков между шпильками или штифтами, т.е., поверхность валков.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Цель данного изобретения заключается в преодолении или по меньшей мере частичном устранении вышеупомянутых проблем. В частности, цель состоит в обеспечении последовательности действий при запуске валковой дробилки или валковой дробилки высокого давления. Для более эффективного решения данной задачи согласно первому аспекту изобретения предложен способ запуска валковой дробилки, в котором ширину зазора между валками устанавливают на определенное значение х, причем х больше ширины X зазора, имеющегося при нормальной работе. Более того, работу подающего средства обеспечивают со скоростью r подачи, которая отличается от скорости R подачи при нормальной работе, причем r<R, при этом вращение валков обеспечивают в противоположных направлениях с заданной скоростью s, причем s>0 об/мин. Параметры на указанных этапах задают так, что: i) подлежащий дроблению материал проходит между валками по существу по всей длине валков, на которой осуществляется дробление; ii) никакая или по существу никакая удельная сила f дробления не действует на материал через валки; причем при соблюдении условий i) и ii) скорость r подачи постепенно увеличивают до тех пор, пока не будут достигнуты требуемые рабочие параметры f и R. В известных способах используют валки, для которых изначально обеспечено вращение с рабочей скоростью, и зазор между валками установлен на минимальную ширину, т.е., когда подвижные опорные корпуса валковой дробилки упираются в ограничитель или подобный элемент. Кроме того, в известных способах используют устройства, в которых материал, подлежащий дроблению, с самого начала подают к валкам со скоростью, соответствующей нормальной производительности, а другой важный недостаток заключается в том, что, когда в машине начинается операция дробления, могут возникать условия частичной подачи. В этом случае материал будет достигать валков только на ограниченных участках. В данной ситуации вся сила дробления приложена лишь к данной небольшой площади, что приводит к очень высоким значениям локального давления, в результате чего может быть повреждена поверхность валков, шпильки или штифты. Кроме того, такая частичная подача может привести к перекосу валков. Таким образом, при осуществлении данных способов создается большая нагрузка на валки, раму и гидравлическую систему валковой дробилки с очень высокими скачками нагрузки в начале работы, что в худшем случае приведет к выходу из строя валков, рамы и/или гидравлической системы. Преимущество способа запуска согласно настоящему изобретению заключается в том, что нагрузки, возникающие при запуске, увеличиваются постепенно, начиная с низкого уровня, а не резкими скачками. Однако не менее важным является то, что поскольку материал сначала будет проходить через валки по всей их длине без какого-либо или по меньшей мере без существенного дробящего воздействия, силы, действующие на измельчаемый материал, а, следовательно, и силы, действующие на оборудование, могут возрастать равномерно по всей длине валков. Благодаря этому перекос, возникающий из-за неравномерного распределения нагрузки, можно устранить или по меньшей мере уменьшить в значительной степени. Перекос оборудования вызывает нежелательные условия нагрузки в валковой дробилке. Рама указанных валковых дробилок обычно выполнена с возможностью выдерживания линейных усилий, действующих перпендикулярно продольной оси валков, а при перекосе валков возникают усилия, на которые указанная рама не рассчитана. Более того, подвижные опорные корпуса подвижного валка дробилки зачастую опираются на направляющую конструкцию, и в случаях, когда происходит перекос, есть риск, что подвижный опорный корпус вызовет заклинивание в направляющей конструкции и застрянет, так что он не сможет обеспечивать ответную реакцию на какое-либо необходимое возвратно-поступательное перемещение. Очевидно, что перекос приведет к неравномерному износу конструкции валковой дробилки. Таким образом, настоящее изобретение позволяет избежать скачков нагрузки и обеспечивает равномерное распределение нагрузок.

[0006] В соответствии с вариантом осуществления заявленного способа на этапе b) задают уставку F для регулирования силы и на этапе е) увеличивают значение r и/или F. Уставка F определяет величину давления, которое может выдержать гидравлическая система валковой дробилки, т.е. при значениях давления выше указанной уставки ширина х зазора начинает увеличиваться. В результате постепенного увеличения значения F силы, действующие на оборудование, могут возрастать с течением времени.

[0007] В соответствии с вариантом осуществления заявленного способа на этапе с) валки вращаются со сниженной скоростью по сравнению со скоростью S при нормальной работе, так что s<S. Сниженная скорость вращения валков способствует уменьшению величин сил, возникающих при запуске.

[0008] В соответствии с вариантом осуществления заявленного способа значение s составляет 20-40% от значения S.

[0009] В соответствии с вариантом осуществления заявленного способа значение s составляет 30-35% от значения S.

[0010] В соответствии с вариантом осуществления заявленного способа на этапе е) значения F и r увеличивают скоординированно.

[0011] В соответствии с вариантом осуществления заявленного способа на этапе е) значения F и r увеличивают независимо друг от друга.

[0012] В соответствии с вариантом осуществления заявленного способа значение r и/или F увеличивают только после того, как значение f достигло заданной величины в ответ на предыдущее действие. Это означает, что силы увеличивают постепенно, и следующее действие начинают только после того, как достигнуты результаты от предыдущего действия.

[0013] В соответствии с вариантом осуществления заявленного способа значение r и/или F увеличивают только после того, как значение r, которое установлено при предыдущем действии, сохраняется в течение заданного времени. Преимущество заключается в том, что система может адаптироваться к изменению скорости r подачи на предыдущем этапе, прежде чем произойдет следующее изменение. Стандартный промежуток времени в данном случае может составлять 1-10 секунд, более предпочтительно 3-8 секунд и еще более предпочтительно 5 секунд.

[0014] В соответствии с вариантом осуществления заявленного способа скорость s валков увеличивают до значения S, когда значение f достигает рабочего уровня. Когда сила f дробления достигает своего рабочего уровня, скорость вращения валков увеличивают в соответствии с возрастающей скоростью r подачи.

[0015] В соответствии с вариантом осуществления заявленного способа значение f изменяют путем изменения расстояния х. В ситуации с любой заданной скоростью r подачи и скоростью s вращения валков силу f дробления можно регулировать путем изменения ширины х зазора. За счет большей ширины зазора обеспечивается меньшая сила f дробления. Это может быть выполнено вместе с настройкой скорости подачи или независимо от указанной настройки для изменения силы f дробления.

[0016] В соответствии с вариантом осуществления заявленного способа материал, проходящий через валки, просеивают в просеивающем средстве, расположенном дальше по ходу от валков, причем весь материал больше установленного размера подают повторно. В результате повторной подачи такого материала, проходящего через валки, качество материала повышается, и производительность на последующих этапах работы может быть увеличена, поскольку в расположенном дальше по ходу оборудовании будет обрабатываться меньшее количество материала с размером больше установленного значения.

[0017] Согласно второму аспекту данного изобретения предложена система управления валковой дробилкой, выполненная с возможностью осуществления этапов в соответствии с любым из вышеуказанных вариантов выполнения. Преимущества данного аспекта соответствуют преимуществам, указанным в отношении заявленного способа.

[0018] Согласно третьему аспекту данного изобретения предложена валковая дробилка, которая содержит систему управления, выполненную с возможностью осуществления этапов в соответствии с любым из вышеуказанных вариантов выполнения, относящихся к заявленному способу. Преимущества данного аспекта соответствуют преимуществам, указанным в отношении заявленного способа.

[0019] Другие аспекты, признаки и преимущества настоящего изобретения станут понятны из приведенного далее подробного описания, прилагаемой формулы изобретения, а также из чертежей. Следует понимать, что данное изобретение включает все возможные комбинации признаков. В частности, следует отметить, что все варианты выполнения согласно любому аспекту изобретения могут быть соответствующим образом применены ко всем другим аспектам.

[0020] Как правило, все термины, указанные в формуле изобретения, следует толковать в соответствии с их основным значением в данной области техники, если четко не указано иное. Все указания на один/указанный (элемент, устройство, компонент, средство, этап и т.д.) следует трактовать в широком смысле как указание на по меньшей мере единственное число указанного элемента, устройства, компонента, средства, этапа и т.д., если четко не указано иное.

[0021] Указанное в данном документе слово «содержащий» и его варианты употребления не исключают возможности включения других дополнений, компонентов, систем или этапов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0022] Далее заявленное изобретение описано более подробно со ссылкой на прилагаемые чертежи.

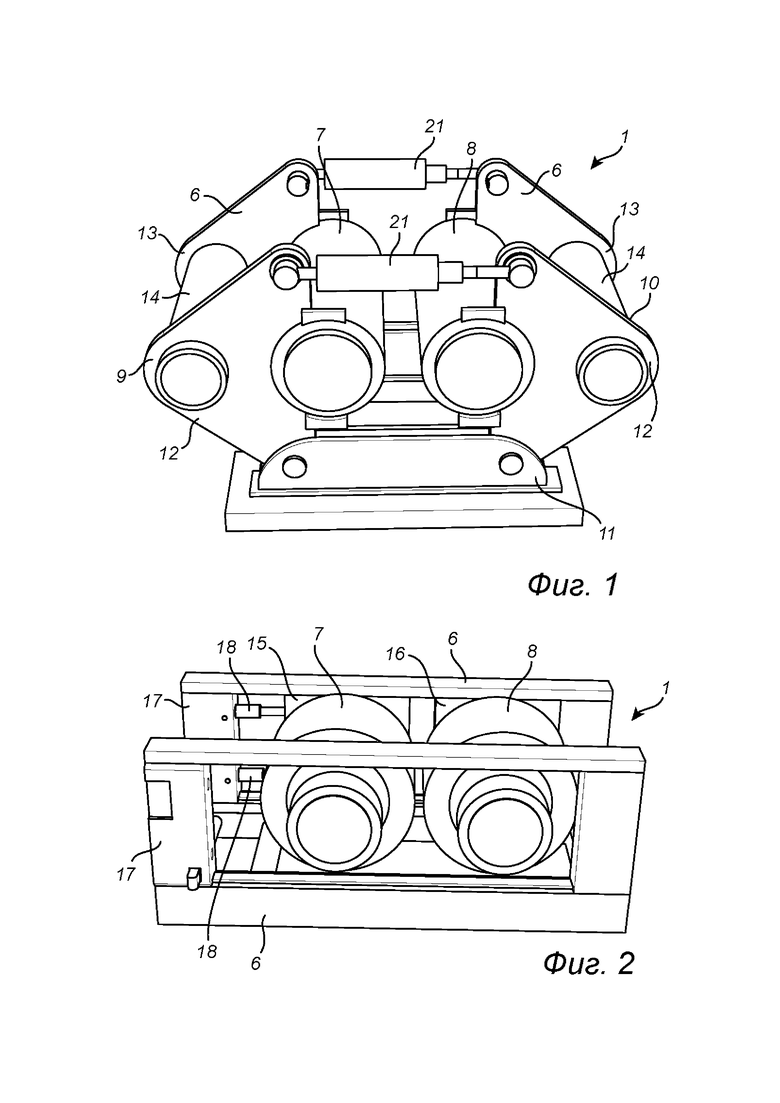

[0023] Фиг. 1 схематично изображает в аксонометрии валковую дробилку, в отношении которой может быть применено настоящее изобретение.

[0024] Фиг. 2 схематично изображает в аксонометрии другую валковую дробилку, в отношении которой может быть применено настоящее изобретение.

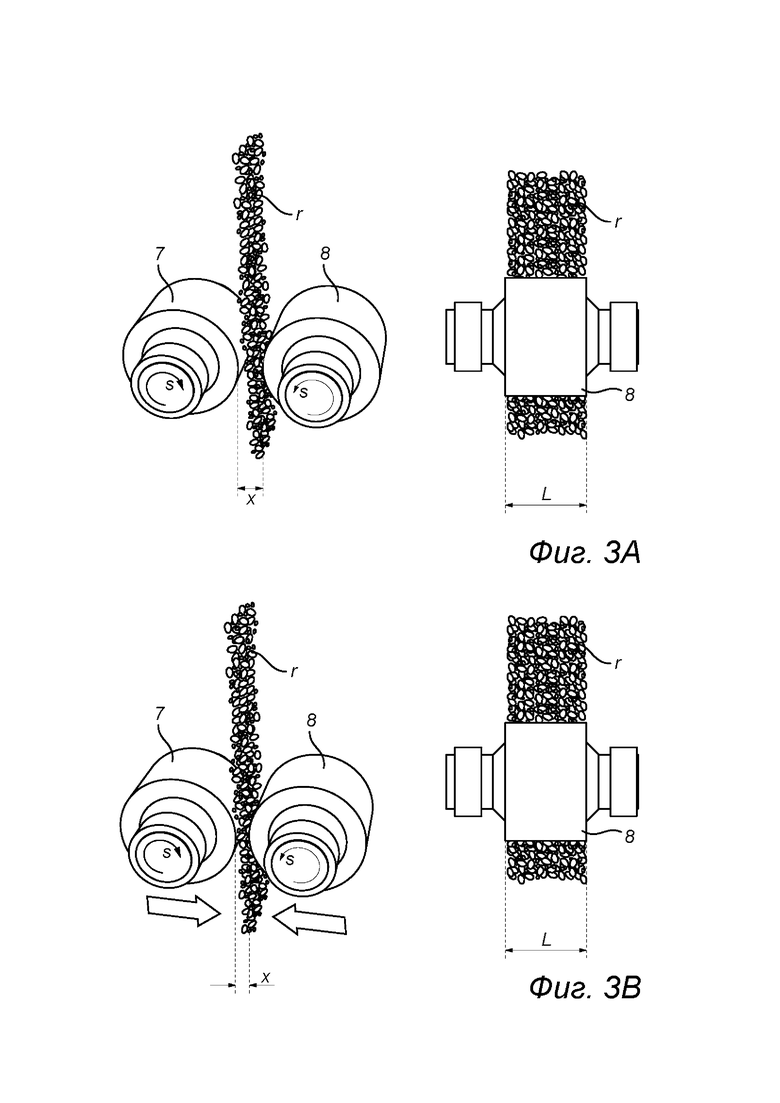

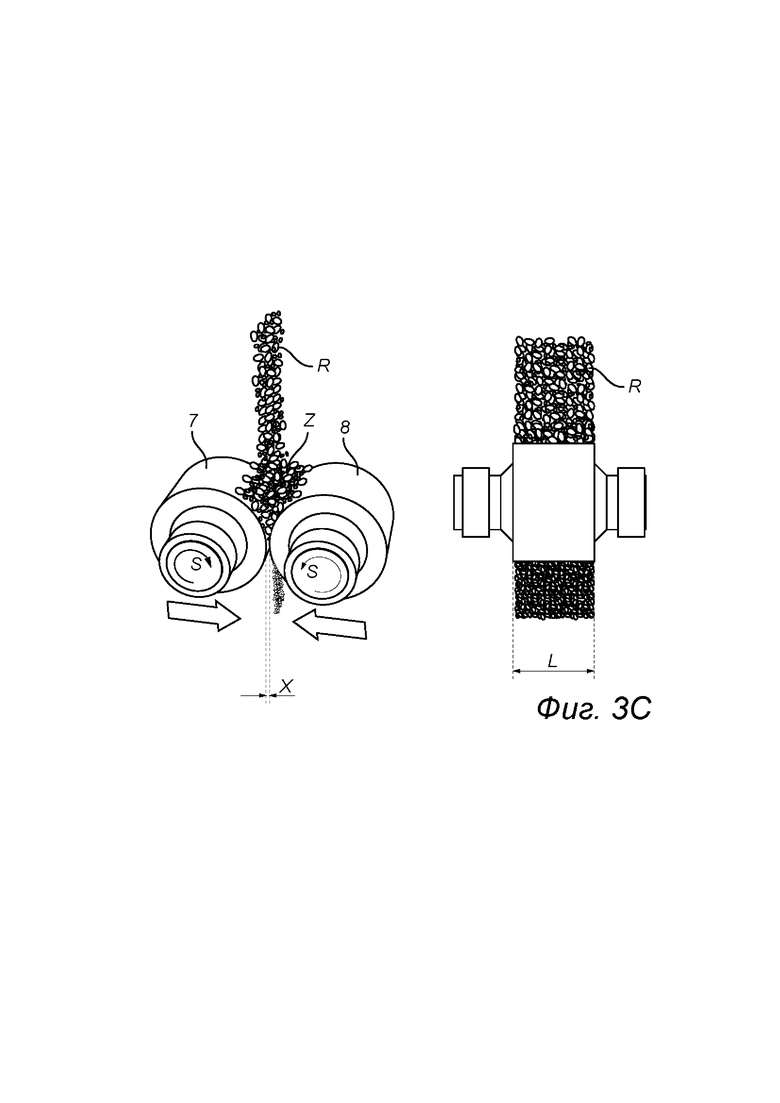

[0025] Фиг. 3а-3с схематично иллюстрируют разные этапы последовательности запуска согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0026] Далее настоящее изобретение описано более подробно со ссылкой на прилагаемые чертежи, на которых изображены примерные варианты выполнения изобретения. Кроме того, настоящее изобретение может быть реализовано во многих других вариантах и не должно трактоваться как ограниченное вариантами выполнения, изложенными в данном документе; точнее, указанные варианты выполнения представлены для более полного и цельного раскрытия изобретения, чтобы в полной мере донести до специалистов информацию об объеме изобретения. В тексте данного документа подобные элементы обозначены подобными номерами.

[0027] На Фиг. 1 изображена валковая дробилка 1, для которой применимо данное изобретение. Валковая дробилка содержит раму 6, на которой валки 7, 8 удерживаются в опорах (не показаны на чертеже). Рама 6 содержит две секции 9, 10, каждая из которых с возможностью поворота прикреплена к несущей раме 11 и содержит переднюю и заднюю валковые пластины 12, 13 и распорную трубку 14, проходящую в целом параллельно валкам 7, 8 и соединяющую пластины 12, 13. Благодаря использованию трубки и двух пластин обеспечено хорошее соотношение массы и прочности конструкции. Основные цилиндры 21 для регулирования ширины зазора прикреплены к верхним участкам передних пластин 12 и, соответственно, к задним пластинам 13. Основные цилиндры 21 также обеспечивают противодействие усилиям, возникающим на валках под воздействием материала, подаваемого в валковую дробилку 1.

[0028] На Фиг. 2 изображен другой тип валковой дробилки 1, для которой применимо данное изобретение. Подобно дробилке на Фиг. 1, валковая дробилка на Фиг. 2 содержит раму 6, на которой валки 7, 8 удерживаются в опорах (не показаны на чертеже). Рама 6 содержит два подвижных опорных корпуса 15, в которых удерживается подвижный валок 7. Для ясности на Фиг. 2 показан только задний опорный корпус 15, расположенный у самого дальнего конца валка 7. Очевидно, что соответствующий передний опорный корпус выполнен у противоположного, переднего конца подвижного валка 7. Рама 6 также содержит два неподвижных опорных корпуса 16, в которых удерживается неподвижный валок 8. Для ясности изображения на Фиг. 2 показан только задний опорный корпус 16, расположенный на самом заднем конце валка 8. Очевидно, что соответствующий передний опорный корпус выполнен у противоположного, переднего конца неподвижного валка 8. На конце рамы 6 или вблизи указанного конца расположены концевые опоры 17, а между концевыми опорами 17 и подвижными опорными корпусами 15 размещены гидравлические цилиндры 18. Гидравлические цилиндры 18 предназначены для регулирования ширины зазора между валками 7, 8 и обеспечения противодействия усилиям, возникающим на валках дробилки под воздействием материала, подаваемого в валковую дробилку 1.

[0029] При использовании валковой дробилки согласно настоящему изобретению подлежащий измельчению материал подают в зазор между валками 7, 8 с помощью подающего средства (не показано на Фиг. 1 и 2), которое обычно расположено над валковой дробилкой 1. Согласно настоящему изобретению для осуществления последовательности действий при запуске валковой дробилки обеспечен программируемый логический контроллер (ПЛК). Далее приведено более подробное описание последовательности действий при запуске.

[0030] Сначала какую-либо подачу материала в валковую дробилку 1 останавливают, чтобы материал не поступал в зазор между валками 7, 8. Далее зазор между валками устанавливают на ширину х, превышающую ширину X зазора при нормальной работе. Такой зазор может иметь значение, составляющее 2-7% от диаметра валков, иногда 3-4% от диаметра валков. Это значение зависит от оборудования и может меняться в значительной степени. Когда ширина х зазора достигает целевого значения ± 20 мм, для системы обеспечена возможность перехода к следующему этапу. Следует отметить, что допуск ± 20 мм не обязательно применим для всех случаев. Указанные значения следует выбирать для каждого конкретного вида оборудования. Ширина х зазора на данном этапе больше диаметра частиц, которые будут поданы в валковую дробилку 1, так что любые частицы измельчаемого материала будут проходить между валками 7, 8 более или менее свободно. Этот подход кардинально отличается от эксплуатации оборудования известного уровня техники, в котором, напротив, ширину зазора регулируют до минимального значения, которое можно установить в используемом оборудовании. Таким образом, устанавливают заданный зазор между валками, при этом выдвигают или задвигают цилиндры 18, 21, пока не будет получена ширина х зазора.

[0031] Далее, на следующем этапе запускают вращение валков 7, 8 со скоростью s, которая меньше скорости S, устанавливаемой при нормальной работе валковой дробилки 1, и обычно составляет примерно 20-40% от указанной скорости S. Например, скорость s валка составляет 5-7 об/мин, что соответствует примерно 30% от скорости при нормальной работе.

[0032] Затем на валки 7, 8 подают материал со сниженной скоростью r потока. В качестве примера, скорость r подачи материала на данном этапе может составлять примерно 40% от скорости R подачи при нормальной работе, причем, поскольку ширина х зазора больше размера частиц, материал будет проходить вниз между валками 7, 8 без какого-либо дробления.

[0033] После этого приводят в действие гидравлическую систему, с помощью которой обеспечена возможность регулирования ширины х зазора между валками 7, 8, при этом зазор сужают и/или увеличивают скорость r подачи так, что в материале, проходящем между валками 7, 8, возникает исходная сила f дробления. Однако следует отметить, что на данном этапе сила f дробления все еще меньше, чем была бы при нормальной работе. Начиная с указанного момента, скоростью r подачи измельчаемого материала и гидравлической системой, с помощью которой регулируют ширину зазора, управляют последовательно. В одном варианте выполнения скорость r подачи увеличивают, а ширину х зазора уменьшают поочередно, т.е. выполняют указанные действия одно за другим. Согласно другому варианту выполнения также возможно одновременно увеличение скорости r подачи и уменьшение ширины х зазора. Преимущество первого варианта выполнения заключается в том, что сила f дробления возрастает более линейно и постепенно, а во втором варианте сила f дробления возрастает более скачкообразно. Сила f дробления, действующая на материал, зависит от скорости r подачи, а также от ширины зазора и скорости s вращения валков. Таким образом, путем поэтапного регулирования указанных параметров сила f дробления может возрастать в меньшем темпе и без разрушительных скачков нагрузки или по меньшей мере при уменьшенных скачках нагрузки. В вышеуказанных вариантах выполнения валки 7, 8 продолжают вращение со сниженной скоростью s, причем только когда скорость r подачи материала и/или ширина х зазора между валками 7, 8 и/или сила f дробления достигают своих заданных рабочих значений, скорость s вращения валков будет увеличена до значения, соответствующего скорости S при нормальной работе. Разумеется, скорость s вращения валка может быть отрегулирована постепенно. В другом случае скорость увеличивают поочередно со скоростью подачи и шириной зазора или независимо от этих параметров.

[0034] Благодаря изначальному раскрыванию зазора между валками на ширину, превышающую ширину зазора при нормальной работе и превышающую диаметр измельчаемых частиц, можно добиться того, что измельчаемый материал, подаваемый в валковую дробилку 1, падает вниз между валками, не подвергаясь какому-либо воздействию сил дробления, действующих на материал или дробильное оборудование. Поскольку при этом может быть обеспечено прохождение материала между валками 7, 8 по всей длине валков 7, 8 в виде сплошного потока, проходящего через зазор между валками 7, 8, можно избежать локальных скачков нагрузки вдоль поверхности валков 7, 8 по мере того, как ширина зазора постепенно уменьшается.

[0035] По мере уменьшения ширины зазора удельная сила дробления будет расти от нуля или значения, близкого к нулю, до значений, которые превышают или даже значительно превышают уставку F для регулирования силы, которая соответствует значению силы, которую может выдержать гидравлическая система. Однако впоследствии такой выход за предельные значения будет скомпенсирован системой. Таким образом, система может быть настроена на ожидание, пока удельная сила f дробления не превысит уставку F для регулирования силы в течение по меньшей мере 5 секунд, а затем вернется к тому же значению или значению немного выше значения указанной уставки F, прежде чем на следующем этапе будут произведены дальнейшие изменения скорости r подачи и/или ширины зазора и/или задана новая уставка F. Подобным образом, может быть определено, что новая уставка F будет задана только когда скорость r подачи, установленная на предыдущем этапе, будет сохраняться в течение заданного времени.

[0036] Таким образом, согласно настоящему изобретению при запуске валковой дробилки материал подают в зазор (этапы 1-5) до того, как на материал будет оказана какая-либо сила дробления. В результате материал будет проходить сплошным потоком между валками по всей длине L, на которой осуществляется дробление. Только после обеспечения такого сплошного потока проходящего материала с помощью системы управления будет увеличено давление на материал, например, путем уменьшения ширины зазора или путем увеличения скорости r подачи. Поскольку материал проходит между валками по всей их длине L, перекос будет предотвращен или по меньшей мере уменьшен. Кроме того, поскольку согласно заявленному способу в соответствии с настоящим изобретением давление возрастает медленно, не возникнет никаких скачков нагрузки, которые характерны для решений известного уровня техники. Благодаря устранению указанных двух проблем (перекоса и скачков нагрузки) значительно снижена нагрузка на оборудование, что продлевает срок службы и снижает необходимость проведения технического обслуживания.

[0037] На Фиг. 3а-3с схематично проиллюстрирован способ согласно настоящему изобретению. На Фиг. 3а проиллюстрирована первая часть последовательности действий при запуске согласно настоящему изобретению. На данном чертеже видно, что ширина зазора между валками 7, 8 установлена на величину х, которая больше ширины X зазора при нормальной работе, так что поток материала, проходящий со скоростью r подачи, проходит между валками 7, 8 так, что сила дробления, действующая на материал, отсутствует или по меньшей мере очень мала, поэтому никакие силы не будут действовать на валки 7, 8. Как видно на чертеже, на данном этапе подача материала происходит по всей длине L валков 7, 8, на которой осуществляется дробление. Сразу после начала подачи материала поток может проходить по участку длины валков 7, 8, но поскольку установленная ширина зазора превышает величину зазора в рабочем режиме, благодаря настоящему изобретению могут быть предотвращены большие локальные скачки нагрузки, которые возникают в решениях известного уровня техники. Затем, как можно видеть на Фиг. 3b, когда ширина зазора уменьшается до величины X зазора для рабочего режима, подача материала происходит по всей длине L валков 7, 8, на которой осуществляется дробление, и сила дробления будет возрастать постепенно, без скачков и выбросов нагрузки, известных из существующего уровня техники, которые могут привести к повреждению оборудования. На Фиг. 3с показано завершение процесса. На данном чертеже видна зона Z дробления, образуемая в оборудовании при загрузке навалом. Это означает, что зазор между двумя противоположными валками 7, 8 валковой дробилки 1 заполнен материалом по всей длине L валков, кроме того, заполнение материалом доходит до определенной высоты над зазором, так что зазор всегда остается заполненным с поддержанием прижатия частиц друг к Другу. В результате увеличивается производительность и обеспечено более мелкое дробление материала. Как показано на Фиг. 3с, достигнуты следующие рабочие параметры: г=R; s=S и; х=X, при этом оборудование работает при заданных рабочих настройках.

[0038] Просеивающее средство, которое может быть расположено дальше по ходу от валков 7, 8, не показано на чертежах. Такое просеивающее средство может быть частью системы повторной подачи, с помощью которой обеспечена обработка любых частиц материала с размером больше установленного значения, проходящих через валковую дробилку 1, например, во время запуска, и подача такого материала обратно в дробилку 1 для повторной обработки перед последующей подачей в любое другое оборудование для измельчения, установленное далее.

[0039] Специалисту в данной области техники будет понятно, что настоящее изобретение имеет ряд преимуществ и усовершенствований в пределах объема, определяемого прилагаемой формулой изобретения. Благодаря тому, что обеспечена возможность прохождения измельчаемого материала через зазор между валками и по всей их длине, на которой осуществляется дробление, до того, как будет обеспечено какое-либо существенное дробильное воздействие, нагрузка на оборудование может быть увеличена постепенно и без нежелательных скачков нагрузки, которые характерны для известных решений. Специалисту в данной области техники будет понятно, что указание в тексте заявки выражения «материал, подлежащий дроблению» не обязательно означает, что материал, подаваемый на валки 7, 8, подвергается дроблению, например, во время запуска, когда материал проходит между валками 7, 8 без какого-либо измельчения. Специалисту в данной области техники будет понятно, что только после этого силы дробления могут быть увеличены путем регулирования одного или более параметров, таких как скорость подачи, ширина зазора, скорость вращения валков и уставка для регулирования силы, но без ограничения указанным перечнем. Каждый из перечисленных параметров может быть отрегулирован независимо или в комбинации с другими параметрами.

[0040] В данном документе описаны два разных вида валковых дробилок; специалисту в данной области техники будет понятно, что данное изобретение не ограничено использованием только указанных видов дробилок.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛАНСИРОВОЧНЫЕ ЦИЛИНДРЫ | 2013 |

|

RU2621918C2 |

| ВАЛКОВАЯ ДРОБИЛКА С БОКОВЫМИ ПЛАСТИНАМИ | 2013 |

|

RU2622260C2 |

| МОДЕРНИЗИРУЮЩИЙ КОМПЛЕКТ РАСПРЕДЕЛИТЕЛЯ ОТКЛОНЕНИЯ ДЛЯ ВАЛКОВОЙ ДРОБИЛКИ, ВАЛКОВАЯ ДРОБИЛКА И СПОСОБ УСТАНОВКИ ТАКОГО КОМПЛЕКТА | 2018 |

|

RU2774685C2 |

| СПОСОБ СЛОИСТОГО ИЗМЕЛЬЧЕНИЯ ГОРНЫХ ПОРОД | 2007 |

|

RU2353428C2 |

| ВАЛКОВАЯ ДРОБИЛКА | 2015 |

|

RU2603923C1 |

| Валковая дробилка, в которой по меньшей мере один валок имеет фланец | 2013 |

|

RU2634954C2 |

| Валковая дробилка | 2013 |

|

RU2736296C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ДРОБИЛКИ, УСТАНОВКА ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО МАТЕРИАЛА И УПРАВЛЯЮЩАЯ СИСТЕМА | 2014 |

|

RU2663599C2 |

| СПОСОБ ДРОБЛЕНИЯ В ВАЛКОВОЙ ДРОБИЛКЕ | 2010 |

|

RU2430783C1 |

| ВАЛОК ДЛЯ ВАЛКОВОЙ ДРОБИЛКИ ВЫСОКОГО ДАВЛЕНИЯ, ВАЛКОВАЯ ДРОБИЛКА И СПОСОБ СБОРКИ ВАЛКА ДЛЯ ВАЛКОВОЙ ДРОБИЛКИ | 2011 |

|

RU2562377C2 |

Изобретение относится к оборудованию для измельчения материала. Предложен способ запуска валковой дробилки, содержащей два параллельных валка, которые выполнены с возможностью вращения в противоположных направлениях и отделены регулируемым зазором, подающее средство. Согласно способу проводят установку ширины зазора между валками на заданную величину (х), которая больше величины (X) ширины рабочего зазора; запуск подающего средства со скоростью (r) подачи, которая отличается от скорости (R) подачи при нормальной работе, причем указанная скорость (r) подачи меньше скорости (R) подачи при нормальной работе; обеспечение вращения валков в противоположных направлениях с заданной скоростью (s), которая больше 0 об/мин; задание параметров на этапах а)-с) так, что материал, подлежащий дроблению, проходит между валками вдоль всей длины (L) валков, на которой осуществляется дробление, и никакая удельная сила (f) дробления не действует на материал через указанные валки, затем осуществляют постепенное увеличение скорости (r) подачи, пока не будут достигнуты рабочая скорость (R) подачи и рабочая сила (f) дробления. Изобретение обеспечивает уменьшение величины напряжения, действующего на валки, раму и гидравлическую систему валковой дробилки. 3 н. и 13 з.п. ф-лы, 5 ил.

1. Способ запуска валковой дробилки, содержащей два параллельных валка, которые выполнены с возможностью вращения в противоположных направлениях и отделены регулируемым зазором, при этом валковая дробилка содержит подающее средство, предназначенное для подачи материала, подлежащего дроблению, к указанным валкам, причем способ включает следующие этапы:

a) установку ширины зазора между валками на заданную величину (х), которая больше величины (X) ширины рабочего зазора;

b) запуск подающего средства со скоростью (r) подачи, которая отличается от скорости (R) подачи при нормальной работе, причем указанная скорость (r) подачи меньше скорости (R) подачи при нормальной работе;

c) обеспечение вращения валков в противоположных направлениях с заданной скоростью (s), которая больше 0 об/мин;

d) задание параметров на этапах а)-с) так, что

i) материал, подлежащий дроблению, проходит между валками вдоль всей длины (L) валков, на которой осуществляется дробление, и

ii) никакая удельная сила (f) дробления не действует на материал через указанные валки,

e) когда условия i) и ii) соблюдены, постепенное увеличение скорости (r) подачи, пока не будут достигнуты рабочая скорость (R) подачи и рабочая сила (f) дробления.

2. Способ по п. 1, в котором на этапе b) задают уставку (F) для регулирования силы и на этапе е) увеличивают скорость (r) подачи и/или указанную уставку (F) для регулирования силы.

3. Способ по п. 1, в котором на этапе с) обеспечивают вращение валков с пониженной скоростью по сравнению со скоростью (S) при нормальной работе, так что указанная заданная скорость (s) меньше скорости (S) при нормальной работе.

4. Способ по п. 3, в котором заданная скорость (s) составляет 20-40% от скорости (S) при нормальной работе.

5. Способ по п. 3, в котором заданная скорость (s) составляет 30-35% от скорости (S) при нормальной работе.

6. Способ по п. 2, в котором на этапе е) указанную уставку (F) для регулирования силы и скорость (r) подачи увеличивают скоординированно.

7. Способ по п. 2, в котором на этапе е) указанную уставку (F) для регулирования силы и скорость (r) подачи увеличивают независимо друг от друга.

8. Способ по п. 6, в котором скорость (r) подачи и/или указанную уставку (F) для регулирования силы увеличивают только после того, как сила (f) дробления достигла заданной величины.

9. Способ по п. 7, в котором скорость (r) подачи и/или указанную уставку (F) для регулирования силы увеличивают только после того, как сила (f) дробления достигла заданной величины.

10. Способ по п. 6, в котором скорость (r) подачи и/или указанную уставку (F) для регулирования силы увеличивают только после того, как скорость (r) подачи, установленная на предыдущем этапе, сохранялась в течение заданного времени.

11. Способ по п. 7, в котором скорость (r) подачи и/или указанную уставку (F) для регулирования силы увеличивают только после того, как скорость (r) подачи, установленная на предыдущем этапе, сохранялась в течение заданного времени.

12. Способ по п. 3, в котором заданную скорость (s) валков увеличивают до скорости (S) при нормальной работе, когда достигнуты рабочая сила (f) дробления и сила (R) дробления.

13. Способ по п. 1, в котором рабочую силу (f) дробления изменяют путем изменения заданной величины (х) ширины зазора между указанными валками.

14. Способ по п. 1, в котором выполняют следующие этапы:

f) просеивают материал, проходящий через указанные валки, в просеивающем средстве, расположенном дальше по ходу от указанных валков, и

g) повторно подают любой материал размером больше установленного.

15. Система управления для валковой дробилки, предназначенная для выполнения этапов способа по п. 1.

16. Валковая дробилка, содержащая систему управления, предназначенную для выполнения этапов способа по п. 1.

| US 20130277466 A1, 24.10.2013 | |||

| CA 3040055 A1, 03.05.2018 | |||

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ДРОБИЛКИ, УСТАНОВКА ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО МАТЕРИАЛА И УПРАВЛЯЮЩАЯ СИСТЕМА | 2014 |

|

RU2663599C2 |

| Устройство управления валковой дробилкой | 1991 |

|

SU1794489A1 |

| СПОСОБ УПРАВЛЕНИЯ ДРОБИЛКОЙ, ДРОБИЛЬНАЯ СИСТЕМА И ДРОБИЛЬНАЯ УСТАНОВКА | 2014 |

|

RU2654752C2 |

| CN 205797315 U, 14.12.2016 | |||

| CN 106140375 A, 23.11.2016. | |||

Авторы

Даты

2023-08-14—Публикация

2019-09-30—Подача